射出成形は繊細な踊りになる可能性があり、このプロセス中の唾液はつま先で踏むようなもので、予想外で厄介です。

射出成形中の唾液の発生は、過剰な材料流動性、不適切な材料粘度、過剰な射出圧力、高いノズル温度、チェック リングの損傷などの装置の故障によって発生します。

でも心配しないでください!これらの原因を理解することは、射出成形操作を最適化するために重要です。それぞれの要因を詳しく調べて、よだれを軽減し、製造効率を高める方法を見つけてみましょう。

材料の流動性が高すぎると成形時のよだれの原因となります。真実

流動性が高いためプラスチックが流れやすく、よだれの原因となります。

素材の選択はよだれにどう影響しますか?

射出成形におけるよだれを防ぐには、適切な材料を選択することが重要です。材料の特性がこの一般的な問題にどのように影響するかを学びましょう。

材料の選択は、流動性と粘度に影響を与えるため、よだれに影響します。高流動性または低粘度の材料は、射出成形時に過度の漏れを引き起こし、よだれの原因となる場合があります。

材料の特性を理解する

射出成形では、材料の選択は、主に流動性と粘度という 2 つの特性を通じて、よだれに直接影響します。

-

流動性: 流動性の高い材料はより容易に流動する傾向があり、不要な漏れを引き起こす可能性があります。例えば、高流動性のエンジニアリングプラスチックは、成形の容易さからよく使用されますが、適切に管理されない場合、よだれが発生する可能性があります。可能性のある材料1を評価することは、よだれを制御するために重要です。

-

粘度: 低粘度の材料は、流れに対する抵抗力が弱いため、同様のリスクが生じます。この抵抗の減少により、溶融プラスチックがノズルからより容易に逃げることができ、よだれの発生につながります。異なるプラスチック2を比較すると、より適切な材料を選択するのに役立ちます。

物質によるよだれの例

- ポリカーボネート(PC) : PCは流動性が高いことで知られていますが、条件によっては垂れやすい性質があります。射出パラメータを調整すると、これを管理するのに役立ちます。

- ポリプロピレン (PP) : グレードはさまざまですが、一部の PP タイプは粘度が低いため、慎重に選択しないとよだれのリスクが高くなります。

素材特性のバランスをとる

よだれを最小限に抑えるには、流動性と粘度のバランスが重要です。以下は、さまざまな材料を比較する簡単な表です。

| 材料 | 流動性 | 粘度 |

|---|---|---|

| ポリカーボネート | 高い | 適度 |

| ポリプロピレン | 適度 | 変数 |

| ABS | 適度 | 高い |

このバランスを保つには、各材料の特性と、それらが特定の成形プロセスとどのように相互作用するかを包括的に理解する必要があります。

これらの側面の管理に関する詳細な分析については、材料グレードがよだれにどのような影響を与えるか3 。

流動性の高い素材は、よだれのリスクを高めます。真実

流動性の高い材料は流動しやすく、漏れの原因となります。

ABSはポリカーボネートに比べて粘度が低いです。間違い

ABSは粘度が高く、ポリカーボネートは中程度の粘度を持っています。

体温は唾液分泌の防止にどのような役割を果たしますか?

温度は射出成形中の液ダレを管理する上で重要な要素であり、材料の流れとプロセスの安定性に直接影響します。

適切な温度制御により、材料の流動性が最適化され、ノズルでの過剰な流れが低減されるため、射出成形時の唾液の発生を防ぎます。

温度管理の重要性

射出成形における温度制御は、プラスチック材料の流動性と粘度の理想的なバランスを維持する上で極めて重要です。ノズル温度が適切に設定されていると、プラスチックが希望の粘稠度に溶けて、ノズルから過度に垂れ落ちるのを防ぎます。

高いノズル温度と唾液分泌

ノズル温度が高すぎると、プラスチックがより完全に溶け、流動性が高まります。この過剰な流動性により、プラスチックがノズルから制御不能に流れるため、唾液分泌の危険性が高まります。このような状態は、暖房システムの故障または不適切な設定によって発生する可能性があります。したがって、ノズル温度を最適な範囲内に維持することが不可欠です。

温度と他のパラメータのバランスを取る

温度と、射出圧力や材料タイプなどの他のパラメータとの相互作用が重要です。たとえば、高温と高い射出圧力の組み合わせにより、よだれの問題が悪化する可能性があります。これらの要素4 のことが重要です。

温度設定の監視と調整

温度設定を定期的に監視することは、プロセスの安定性を維持するのに役立ちます。センサーと自動システムを採用すると、温度を望ましい制限内に維持するのに役立ち、手動エラーを減らすことができます。さらに、リアルタイムのフィードバックに基づいて温度設定5 を

温度は、材料特性を制御することにより、射出成形中の流涎を軽減する上で不可欠な役割を果たします。その影響を理解することで、メーカーはプロセスを微調整して効率と製品品質を向上させることができます。

ノズル温度が高いと、唾液分泌のリスクが増加します。真実

過度の熱によりプラスチックが完全に溶け、流れが制御されなくなります。

低温により射出成形時の唾液の発生を防ぎます。間違い

温度が低いと溶けにくくなり、唾液の分泌が妨げられないことがあります。

機器の設計はマテリアル フローにどのような影響を与えるのでしょうか?

射出成形の世界では、装置の設計が材料の流れを決定する上で極めて重要な役割を果たし、生産物の効率と品質の両方に影響を与えます。

装置の設計は、ノズル構造を通る材料の流れ、逆流防止リングの状態、および機械全体の設計に影響を与えます。適切な設計により、流れ抵抗を制御し、最適な圧力を維持することで、よだれを最小限に抑えます。

ノズル構造

ノズル6設計、射出成形中の材料の流れを制御する上で重要な要素です。ノズルの形状、サイズ、表面の質感は、プラスチックがノズルをどのように流れるかに直接影響します。たとえば、口径が大きいノズルでは過剰な流量が発生し、よだれの原因となる可能性があります。逆に、より小さいノズルまたは最適なサイズのノズルを使用すると、流れをより効果的に調整できます。

例:薄肉部品を必要とするような高精度の用途では、適切に設計されたノズルにより材料の無駄を防ぎ、安定した品質を確保できます。

リングの状態を確認する

逆流防止リングはゲートキーパーの役割を果たし、射出された溶融プラスチックの逆流を防ぎます。逆流防止リングが損傷したり摩耗したりすると、逆流の問題が発生し、よだれが発生する可能性があります。逆流防止弁が効果的に機能するためには、定期的な点検とメンテナンスが不可欠です。

例:医療機器製造部門など、精度が重要な業界では、欠陥を防止し、生産基準を維持するためにチェック リングの完全性を維持することが不可欠です。

機械全体の設計

ノズルやチェック リングなどの個々のコンポーネントを超えて、射出成形機の全体的な設計が材料の流れに影響を与えます。流量制御システム7を使用して設計された機械は、圧力と温度を動的に調整して流量特性を最適化できます。この適応性は、材料の変動や環境条件を補うことにより、よだれのような問題を軽減するのに役立ちます。

例:デジタル制御を備えた最新の機械は、パラメータをリアルタイムで自動的に調整できるため、最適なフローが確保され、手動介入が軽減されます。

機器設計のこれらの重要な側面に焦点を当てることで、メーカーはマテリアルフローを大幅に強化し、無駄を削減し、製品の品質を向上させることができます。

ノズルサイズは成形時の材料の垂れに影響します。真実

ノズルが大きいと過剰な流れが発生し、よだれの問題が発生する可能性があります。

逆流防止リングは材料の流れの制御とは無関係です。間違い

逆止リングは逆流を防ぎ、適切な材料の流れを維持するために重要です。

どのようなメンテナンス方法が唾液の分泌を妨げる可能性がありますか?

適切なメンテナンスにより、射出成形時の唾液の発生を大幅に削減し、コストを節約し、製品の品質を向上させることができます。

ノズルの検査、摩耗した逆流防止リングの交換、装置設定の最適化などの定期的なメンテナンスにより、材料の流れと圧力を一定に保つことで唾液の分泌を防ぐことができます。

ノズルを定期的に点検し、メンテナンスしてください

唾液の分泌を防ぐには、ノズルの構造と状態が重要です。ノズルにプラスチックの流れを妨げる可能性のある摩耗、損傷、詰まりの兆候がないか定期的に検査してください。ノズルの口径が特定の用途に適切であることを確認することが重要です。ノズル表面が滑らかすぎたり、ノズル径が大きすぎたりすると、よだれが発生する場合があります。

| ノズルの問題 | メンテナンスの実践 |

|---|---|

| ノズルの摩耗または損傷 | 新しいものと交換してください |

| 不適切な絞りサイズ | ノズルサイズを調整または変更する |

| 詰まり | 蓄積を防ぐために定期的に掃除してください |

定期的に点検し、損傷したチェックリングを交換してください

逆流防止弁は、射出後の溶融プラスチックの逆流を制御するために重要です。損傷すると、物質の流れが規制されず、流涎が発生する可能性があります。逆流防止リングを定期的に検査し、摩耗した部品を適時に交換することが重要です。このメンテナンス方法により、材料がノズルから漏れることがなく、効率的でクリーンな生産が維持されます。

機器設定の最適化

温度や圧力などの機器の設定は、よだれの防止に重要な役割を果たします。射出圧力が高くなりすぎないように注意してください。必要以上に多くの溶融プラスチックがノズルから押し出される可能性があります。さらに、最適なノズル温度を維持するために温度制御システムを校正することは、プラスチックの過剰な流動性を減らすのに役立ちます。

- 圧力制御:特に薄肉製品の場合は、射出圧力を高く設定しすぎないようにしてください。

- 温度調整:過熱を避けるために温度制御を定期的に調整します。

定期的なメンテナンスチェックのスケジュールを設定する

定期的なメンテナンス スケジュールを実装すると、よだれの発生につながる潜在的な問題に事前に対処できます。これらのチェックでは、次の点に焦点を当てます。

- すべてのコンポーネントに磨耗がないか検査します。

- 機器の設定を校正して、指定された範囲内に収まるようにします。

- 重要な部品を洗浄して、パフォーマンスに影響を与える可能性のある蓄積物を除去します。

予防メンテナンスの実践8 を採用することで、メーカーは唾液の問題を大幅に最小限に抑え、よりスムーズで効率的な射出成形プロセスを保証できます。

ノズルの点検により、成形時の唾液の発生を防止します。真実

ノズルを定期的に検査することで、適切な流れが保証され、よだれが減少します。

高い注入圧力により、唾液分泌のリスクが軽減されます。間違い

過度の圧力により、より多くのプラスチックが押し出され、よだれが増加します。

結論

射出成形における唾液の根本原因に取り組むことで、製品の品質と効率を大幅に向上させることができます。プロセスを最適化するために今すぐ行動を起こしてください。

-

さまざまな流動性レベルの材料を見つけて、よだれのリスクを制御します。: ShapesPlastics は、より広く使用されている標準的な材料よりも優れた機械的および/または熱的特性を備えたさまざまなエンジニアリング プラスチックを提供しています。 ↩

-

さまざまなプラスチック粘度を確認して、適切な材料を選択してください。: プラスチック粘度は、基本的に流体の流れに対する抵抗として説明されます (Davoodi et al., 2018)。サイズ、形状などの指標として使用されます。 ↩

-

材料グレードが成形プロセスにおける垂れ下がりにどのように影響するかを学びます。メルトフローレート値が低いほど、平均分子量が高いグレードに関連付けられます。この特性は温度に大きな影響を与えます… ↩

-

液ダレの問題を回避するために、主要なパラメータのバランスを取るための戦略を学びましょう。温度は溶融材料の流動性に影響し、圧力はその流量と保圧に影響します。 ↩

-

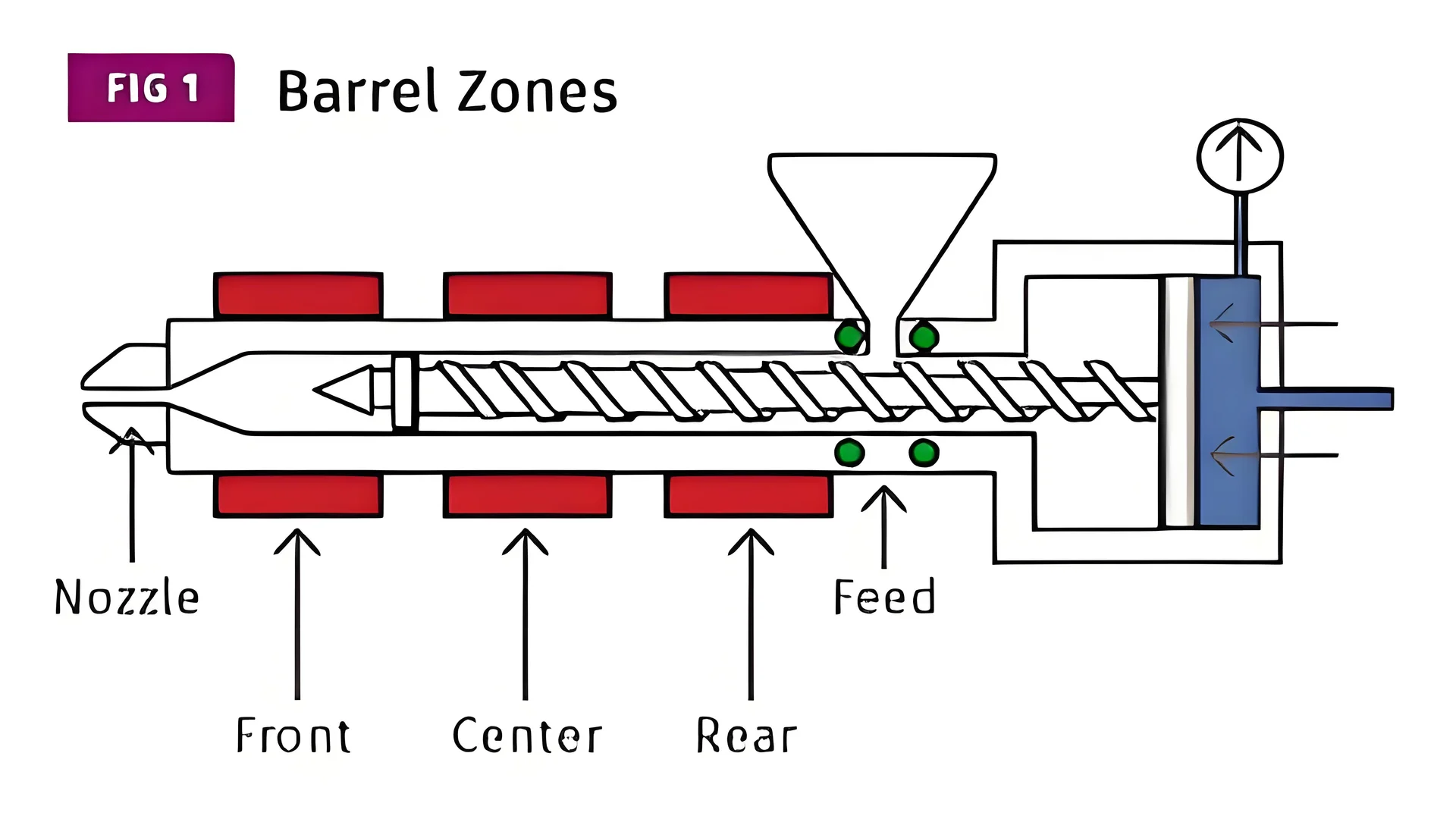

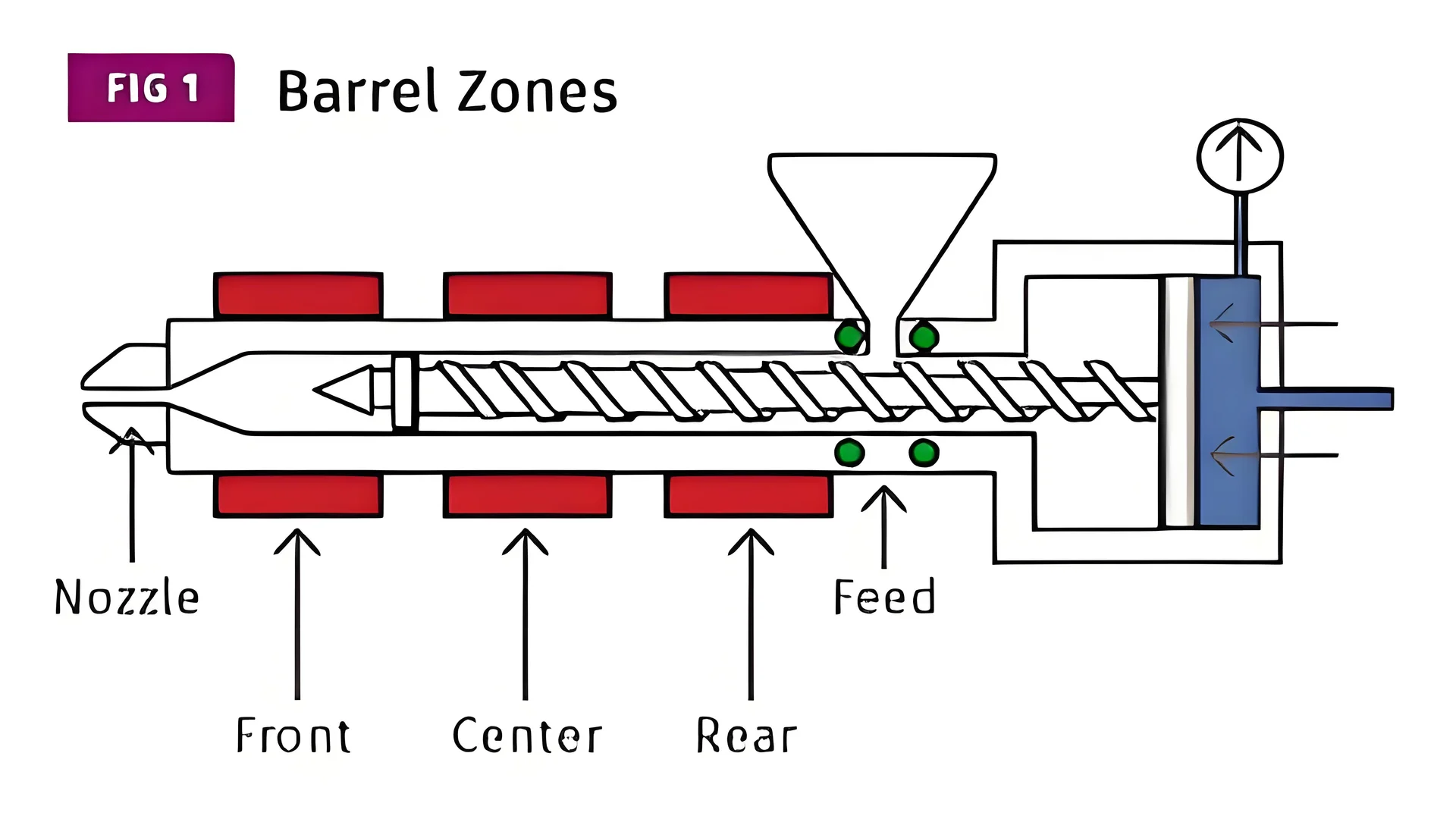

材料の液垂れを防ぐために温度を微調整する方法をご覧ください。: ほとんどの射出成形機のバレル加熱ゾーンは、後部ゾーンから前部ゾーンまたは計量ゾーンに向かって徐々に温度が上昇するように設定されています。 ↩

-

ノズルの設計が射出成形における流れ制御にどのような影響を与えるかを理解します。: 今日の機械ノズルは、濾過、混合、メルト フローの遮断などのさまざまな機能を提供できます。 ↩

-

最新のシステムがどのように流れを最適化し、欠陥を削減するかをご覧ください。: 新しいスタイルの金型水流コントローラは、高度な温度制御ユニット (TCU) のように動作して、一貫した冷却と品質を実現するように設計されています… ↩

-

射出成形装置を効果的に保守するための追加戦略を検討します。 1. 金型とコンポーネントを清潔で乾燥した状態に保つ 2. 安全チェックを実行する 3. 機械が水平で平行であることを確認する 4. オイルをチェックする 5. 電気をチェックする … ↩