射出成形部品の収縮欠陥という課題に直面していますか?あなたは一人ではありません!これらのやっかいな問題を特定し、本当に重要な改善を行う方法を詳しく見てみましょう。

射出成形部品の収縮欠陥を特定するには、寸法変化、表面の凹み、変形を探します。これらの問題を改善するには、適切な材料を選択し、金型設計を最適化し、高品質の生産を確保するためのプロセスパラメータを調整する必要があります。

収縮欠陥を認識することが最初のステップですが、将来の発生を防ぐには効果的な改善を実施することが重要です。読み続けて、射出成形プロセスを強化する包括的な戦略と専門家の洞察を探ってください。

材料の選択は、射出成形の収縮率に影響します。真実

材料が異なれば収縮特性も異なり、欠陥率に影響します。

収縮欠陥の一般的な原因は何ですか?

射出成形における収縮欠陥は、生産に重大な問題を引き起こす可能性があり、いくつかの要因の影響を受けます。

収縮欠陥は通常、材料の選択、金型設計の問題、不適切なプロセスパラメータによって発生します。これらの要因はプラスチックの冷却と固化に影響を及ぼし、寸法の不一致、表面の凹み、変形を引き起こします。

射出成形における収縮欠陥を理解する

収縮欠陥は、成形部品の外観と性能の両方に潜在的な影響を与えるため、射出成形業界では大きな懸念事項となっています。これらの欠陥の一般的な原因を理解することは、生産プロセスを最適化し、高品質の結果を保証するために不可欠です。

材料の選択

材料の選択は収縮率に大きく影響します。プラスチックが異なれば、冷却段階でさまざまな収縮特性を示します。ポリエチレンやポリプロピレンなどの熱可塑性プラスチックは、ポリカーボネートや ABS などの材料と比較して収縮率が高くなります。

収縮を軽減するには:

- 収縮特性が低い素材を選択してください。

- 収縮を軽減するために、充填剤または補強剤を追加することを検討してください。

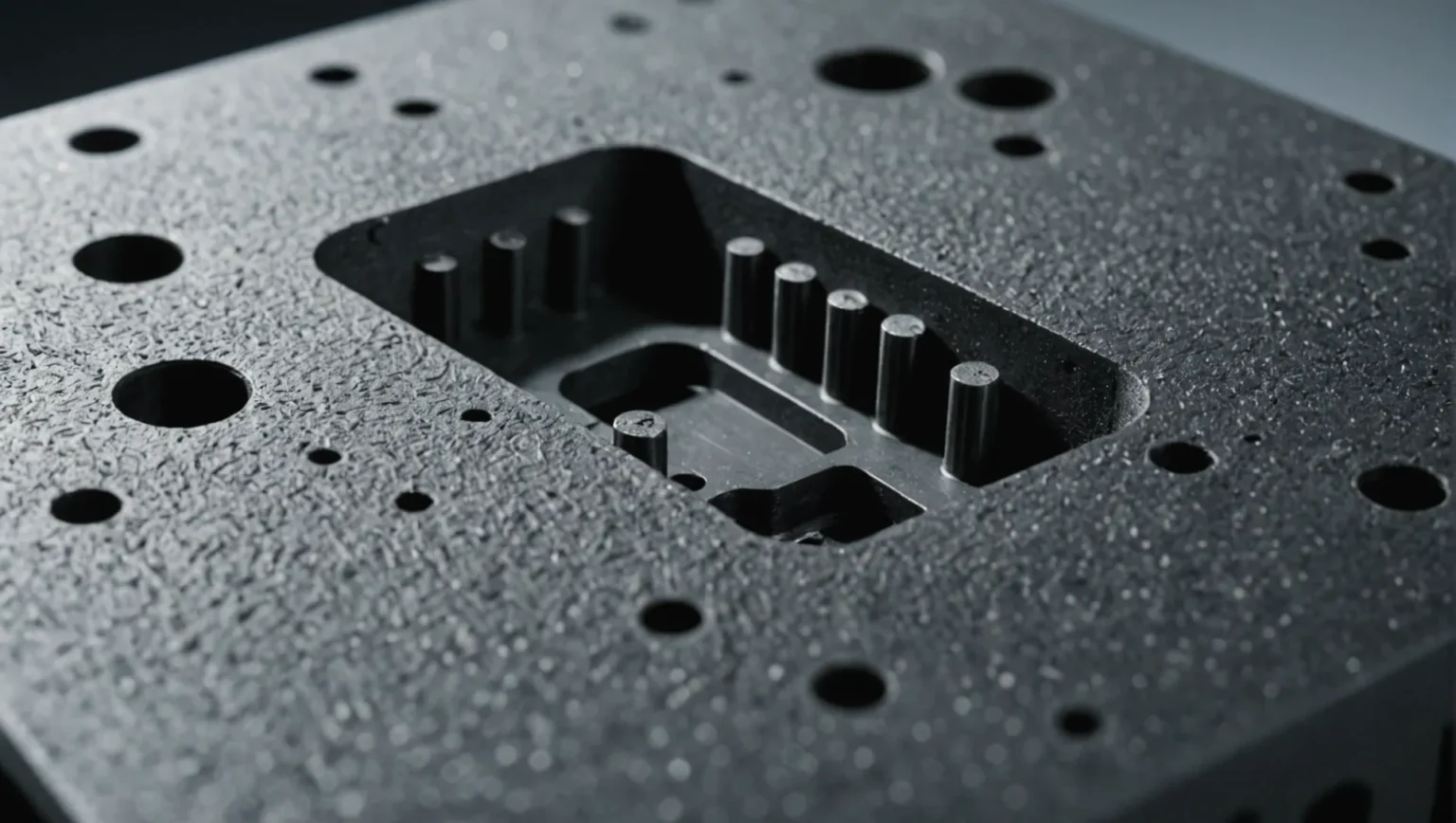

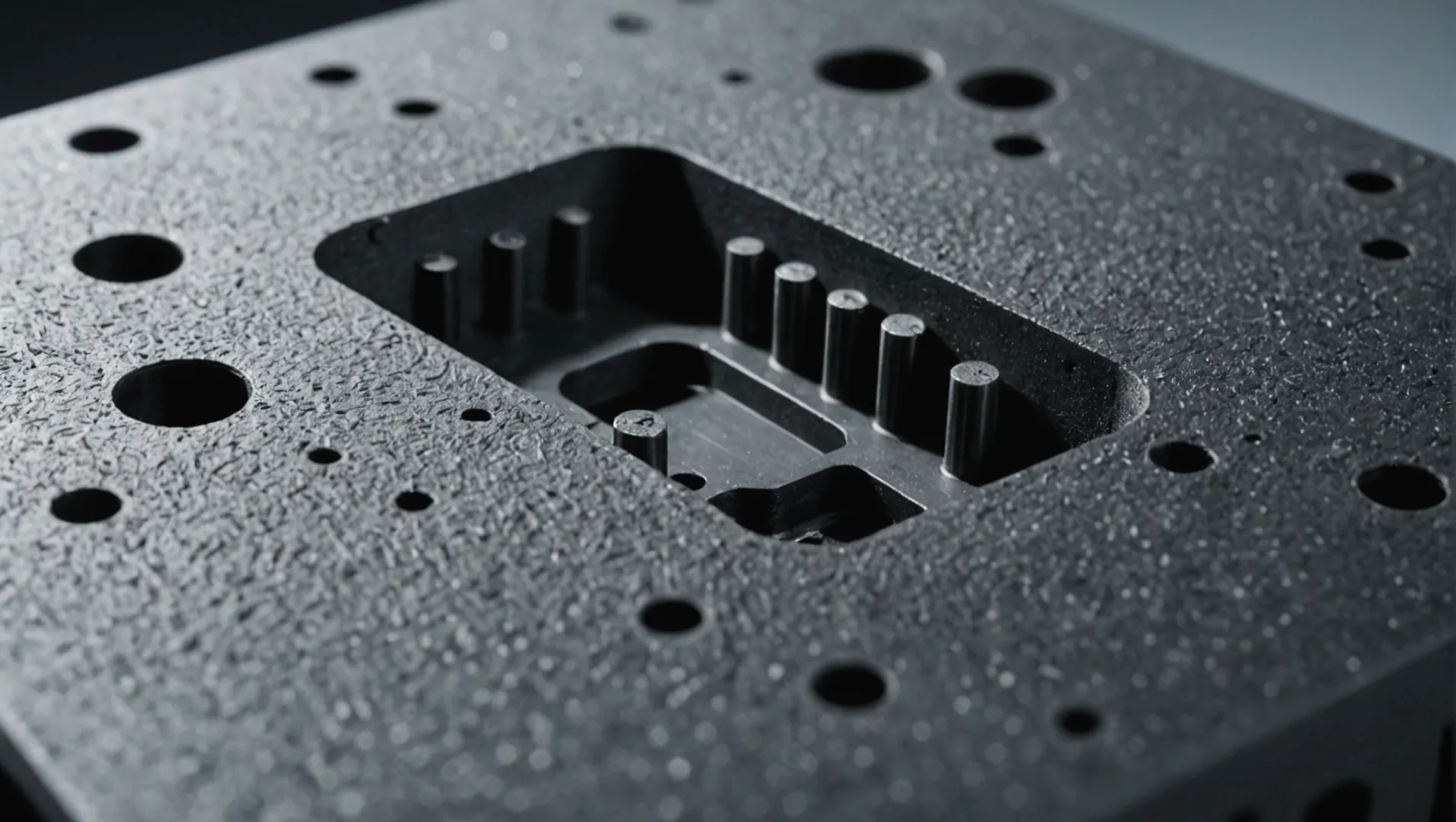

金型設計の考慮事項

金型自体の設計は、収縮の制御において重要な役割を果たします。金型の設計が不十分だと、冷却と充填が不均一になり、欠陥が生じる可能性があります。

主要な設計要素は次のとおりです。

- ゲートの位置と数: 適切な配置により均一な充填が保証され、局所的な収縮が軽減されます。

- 肉厚: 均一な肉厚により冷却速度の差が最小限に抑えられ、収縮が低減されます。

- 温度制御: 金型全体に均一な温度分布を確保し、収縮の問題を悪化させる可能性のあるホットスポットを回避します。

プロセスパラメータの調整

射出成形プロセス中に設定されるパラメータは、収縮結果に大きな影響を与える可能性があります。

重要な調整には次のものが含まれます。

- 射出圧力と保持時間: これらを増加すると、充填効率が向上し、ボイドと収縮が減少します。

- 冷却時間: 適切な冷却時間により適切な固化が保証され、収縮に関連した変形が最小限に抑えられます。

- 射出温度: 適切な温度設定により、材料の流れが向上し、収縮の可能性が低くなります。

これらの側面を慎重に管理することで、メーカーは収縮欠陥に効果的に対処し、射出成形部品の品質と一貫性の両方を向上させることができます。各要因が結果にどのような影響を与えるかをさらに詳しく知るには、射出成形用の材料選択1および金型設計技術2。

ポリエチレンはポリカーボネートよりも収縮率が高くなります。真実

ポリエチレンの熱可塑性の性質により、ポリカーボネートと比較して収縮が大きくなります。

冷却時間を長くすると、収縮に伴う変形が減少します。真実

適切な冷却時間を確保することで適切な固化が保証され、変形が最小限に抑えられます。

材料の選択は収縮率にどのように影響しますか?

適切な材料を選択することは、射出成形における収縮率を管理する上で非常に重要であり、最終製品の寸法と表面品質に影響を与えます。

材料の選択は、プラスチックの固有の特性により、収縮率に直接影響します。収縮率が低い材料、またはフィラーで修正された材料は、反りや表面のくぼみなどの欠陥を軽減できます。

材料特性が収縮に及ぼす影響

さまざまなプラスチック3を理解することが不可欠です。プラスチックは熱膨張と熱収縮の挙動が異なり、成形後の収縮の程度に直接影響します。たとえば、結晶性ポリマーは通常、冷却中に分子の配列が構造化されているため、非晶質ポリマーに比べて高い収縮を示します。

非晶質ポリマーと結晶性ポリマー

- アモルファスポリマー: ABS やポリカーボネートなどのこれらのプラスチックは、冷却してもランダムな分子構造が大きく変化しないため、一般に収縮率が低く、予測しやすくなります。

- 結晶性ポリマー: ポリプロピレンやポリエチレンなどの材料は、加熱中に膨張し、冷却時に収縮する規則的な分子構造により、より高い収縮を示します。

材料組成の変更

収縮を防ぐ特性が組み込まれた材料を選択することが有益です。ただし、本質的に収縮率の高い材料を扱う場合は、次のような変更を加えることができます。

- フィラーの追加: ガラス繊維などの材料を組み込むと、ポリマーの収縮能力が制限され、収縮を大幅に減らすことができます。

- 強化剤: これらの材料は、ポリマーマトリックス全体に応力をより均一に分散させることで、構造の完全性を高め、反りを軽減します。

材料とその典型的な収縮率の簡単な比較を以下に示します。

| 材質の種類 | 一般的な収縮率 (%) |

|---|---|

| ポリプロピレン | 1.0 – 2.5 |

| ABS | 0.5 – 0.7 |

| ポリカーボネート | 0.5 – 0.8 |

| ナイロン | 0.7 – 1.0 |

材料選択の考慮事項

収縮を効果的に軽減するには、材料を選択する際に次の点を考慮してください。

- 設計要件との互換性: 材料の収縮特性が必要な部品の寸法および公差と一致していることを確認します。

- コストとパフォーマンス: 材料コストとパフォーマンス要件のバランスは、特に未変性ポリマーと充填ポリマーのどちらかを選択する場合、選択に影響を与える可能性があります。

- 環境条件: 使用中の環境条件 (温度、湿度) が材料の安定性と寸法の完全性にどのような影響を与えるかを示す要素です。

これらの要素4 をことで、製造業者は製品の品質を向上させ、欠陥率を減らすための情報に基づいた決定を下すことができます。

結晶性ポリマーは、非晶質ポリマーよりも収縮率が高くなります。真実

結晶性ポリマーは、規則的な構造によりより伸縮します。

フィラーを添加すると、ポリマーの収縮率が増加します。間違い

フィラーはポリマーの収縮を制限することで収縮を軽減します。

金型設計は収縮の低減にどのような役割を果たしますか?

金型の設計は、射出成形部品の収縮を最小限に抑える上で極めて重要であり、部品の精度と完全性に影響を与えます。

金型の設計は、ゲートの配置、温度制御、肉厚管理を通じて収縮に影響します。これらの側面を最適化すると、収縮欠陥が大幅に減少し、射出成形部品の品質と寸法精度が向上します。

ゲート配置の重要性

ゲートの配置は、プラスチック材料の充填と冷却に直接影響を与える金型設計における重要な要素です。ゲートを適切に配置すると、金型キャビティ内で溶融プラスチックが均一に分布し、局所的な収縮が最小限に抑えられます。

- ゲート位置の最適化: 材料が均一に流れることができるポイントにゲートを戦略的に配置することで、表面の凹みや寸法変化のリスクが軽減されます。

- ゲート数の増加: 設計によっては、ゲートを追加すると、特に大型または複雑な部品の場合、充填プロセスが強化されることがあります。

温度制御システム

金型温度の管理は、収縮や反りにつながる不均一な冷却を防ぐために不可欠です。

- 均一な温度分布: 加熱ロッドと冷却チャネルを利用して、金型全体の温度を一定に維持します。

- ホット スポットの回避: 収縮差が生じる可能性があるため、金型内に他の領域よりも著しく高温または低温の領域がないことを確認します。

壁の厚さに関する考慮事項

壁の厚さは、収縮を制御するもう 1 つの重要な要素です。壁が不均一または厚すぎると、収縮が大きくなる可能性があります。

- 均一な壁の設計: 収縮差や変形を軽減するために、成形品全体にわたって均一な壁厚になるように努めます。

- 補強リブの組み込み: リブを追加すると、構造の完全性を損なうことなく、より薄い壁をサポートし、収縮の可能性を減らすことができます。

金型設計のこれらの要素は、慎重に検討して実装すると、収縮の低減に重要な役割を果たします。ゲートの配置5 、温度制御6 、肉厚7に焦点を当てることで、メーカーはより正確で信頼性の高い射出成形部品を実現できます。

ゲートの配置は射出成形の収縮に影響します。真実

ゲートを適切に配置すると、材料の流れが均一になり、収縮が軽減されます。

壁が厚いと、成形部品の収縮が増加します。真実

壁が不均一または厚いと収縮差が生じ、欠陥が発生します。

欠陥を最小限に抑えるためにプロセスパラメータを調整するにはどうすればよいですか?

プロセスパラメータをマスターすることは、射出成形における欠陥を減らし、製品の品質と一貫性を向上させるために非常に重要です。

欠陥を最小限に抑えるには、材料の特性や金型設計に応じて射出圧力、温度、冷却時間を調整します。これらの調整により、均一な充填、適切な固化、最終製品の収縮の低減が保証されます。

射出圧力と保持圧力の重要性

射出圧力の調整は、プラスチック材料が金型キャビティに完全かつ均一に充填されるようにするために重要です。高い射出圧力は、溶融プラスチックが複雑な形状に流れる際の抵抗を克服するのに役立ちます。フラッシングの問題を引き起こす可能性がある8 、金型の能力とのバランスをとることが重要です。

圧力を保持することも同様に重要で、材料が固まり始めるまで金型内に材料を保持するためです。保持時間を延長することで、メーカーは圧力下で材料が均一に冷却されるため、収縮を減らすことができます。

| パラメータ | 収縮に対する影響 |

|---|---|

| 射出圧力 | より高い圧力により収縮が減少します |

| 保圧 | 冷却中に形状を維持します |

射出温度の最適化

プラスチックを金型に射出する温度は、その粘度に影響します。射出温度が高すぎると、過度の収縮が発生し、材料が劣化する可能性があります。逆に、温度が低いと材料が適切に流動できず、不完全な部品やボイドなどの欠陥が生じる可能性があります。

適切な温度の選択は、特定の材料の特性9と必要な流動特性によって異なります。適切な温度制御により、材料がすべての金型キャビティに効果的に充填され、潜在的な欠陥が最小限に抑えられます。

冷却時間の制御

冷却時間は、収縮と反りに影響を与える重要なパラメータです。プラスチックが十分に冷却される前に金型から取り出される場合、金型の外側でプラスチックが収縮し続け、変形が生じる可能性があります。冷却時間を長くすると均一な固化が可能になりますが、サイクル効率が低下する可能性があります。

十分な冷却と生産速度のバランスをとることが重要です。これらの要素は熱の放散に影響を与えるため、調整は部品の厚さと材料の種類に基づいて行う必要があります。

パラメータ調整への包括的なアプローチ

総合的なアプローチを組み込むということは、関連するすべてのパラメーターを継続的に監視し、調整することを意味します。高度な監視システムを採用すると、リアルタイム データが提供され、品質基準を維持するための事前の調整

技術的ソリューションと専門家の洞察を組み合わせることで、調整が正確かつ効果的に行われ、最終的に射出成形部品の欠陥を最小限に抑えることができます。

射出圧力が高いほど収縮が少なくなります。真実

より高い圧力により金型への完全な充填が保証され、材料の収縮が減少します。

冷却時間を長くすると、生産速度が向上します。間違い

冷却時間を長くすると均一な固化が保証されますが、生産速度が遅くなります。

結論

収縮欠陥を特定して効果的に対処することで、メーカーは高品質の射出成形部品を保証できます。これらの専門的な戦略を導入することで、製品の信頼性が向上するだけでなく、生産効率も最適化されます。プロセスを改善し、優れた結果を達成するために、今すぐ行動を起こしてください。

-

適切な材料を選択することで収縮欠陥がどのように減少するかをご覧ください。: 成形プラスチック部品の収縮は、加工温度および周囲温度で測定すると、体積で 20% にも達することがあります。 ↩

-

収縮の問題を最小限に抑えるための金型設計戦略を検討します。一般的な手法には、抜き勾配の追加、均一な壁厚の設計、構造の安定性のためのリブの使用などが含まれます。 ↩

-

プラスチックの特性が収縮率にどのように影響するかを学びましょう。長いガラス繊維が充填されたポリマーは、繊維が並ぶ方向に沿った収縮が少なくなります。収縮は流れ方向に発生します。 ↩

-

欠陥を減らすために材料を評価する方法を発見します。: 熱可塑性樹脂を選択する前に部品を定量的に分析するための材料特性について学びます · 射出成形材料の比較 · 標準 … ↩

-

材料の流れを改善し、収縮を低減するためのゲート配置戦略を検討します。: 間違ったゲート配置は、射出成形のバリ、弱点、破損、不均一な厚さなどの成形欠陥につながります。 ↩

-

均一な温度分布が収縮や反りを防ぐ仕組みを学びましょう。CTM-W シリーズの標準水温コントローラは、金型を一定の温度に保ちながら加熱するように設計されています。 ↩

-

肉厚を均一にすることで収縮差を最小限に抑える方法を理解します。この充填不足により収縮が大きくなり、部品の沈み込みや反りを引き起こす可能性があります。冷却速度。射出成形の均一な壁の偏差… ↩

-

フラッシュの問題に対する射出圧力の影響について説明します。: 不十分な型締圧力 射出中に金型を閉じた状態に保持するために必要な力の測定値である型締圧力は、バリの形成に関連します。 … ↩

-

材料特性が最適な射出温度にどのように影響するかを確認します。: 機械的特性 (内部応力) への影響。金型温度が低いとウェルドラインが目立ち、製品強度が低下します。結晶質の場合… ↩

-

プロアクティブなパラメータ調整のための高度なシステムを探索します。: SmartMOLD は、射出成形の革新を推進するためのリアルタイム データを提供するプラスチック業界専用のクラウドベースのソフトウェア プラットフォームです。 ↩