射出成形の世界に飛び込んで、製品の完璧な厚さを実現する秘密を発見しましょう。

射出成形製品で正確な厚さを実現することは、品質と機能にとって不可欠です。メーカーは、この一貫性を維持する上で課題に直面することがよくあります。

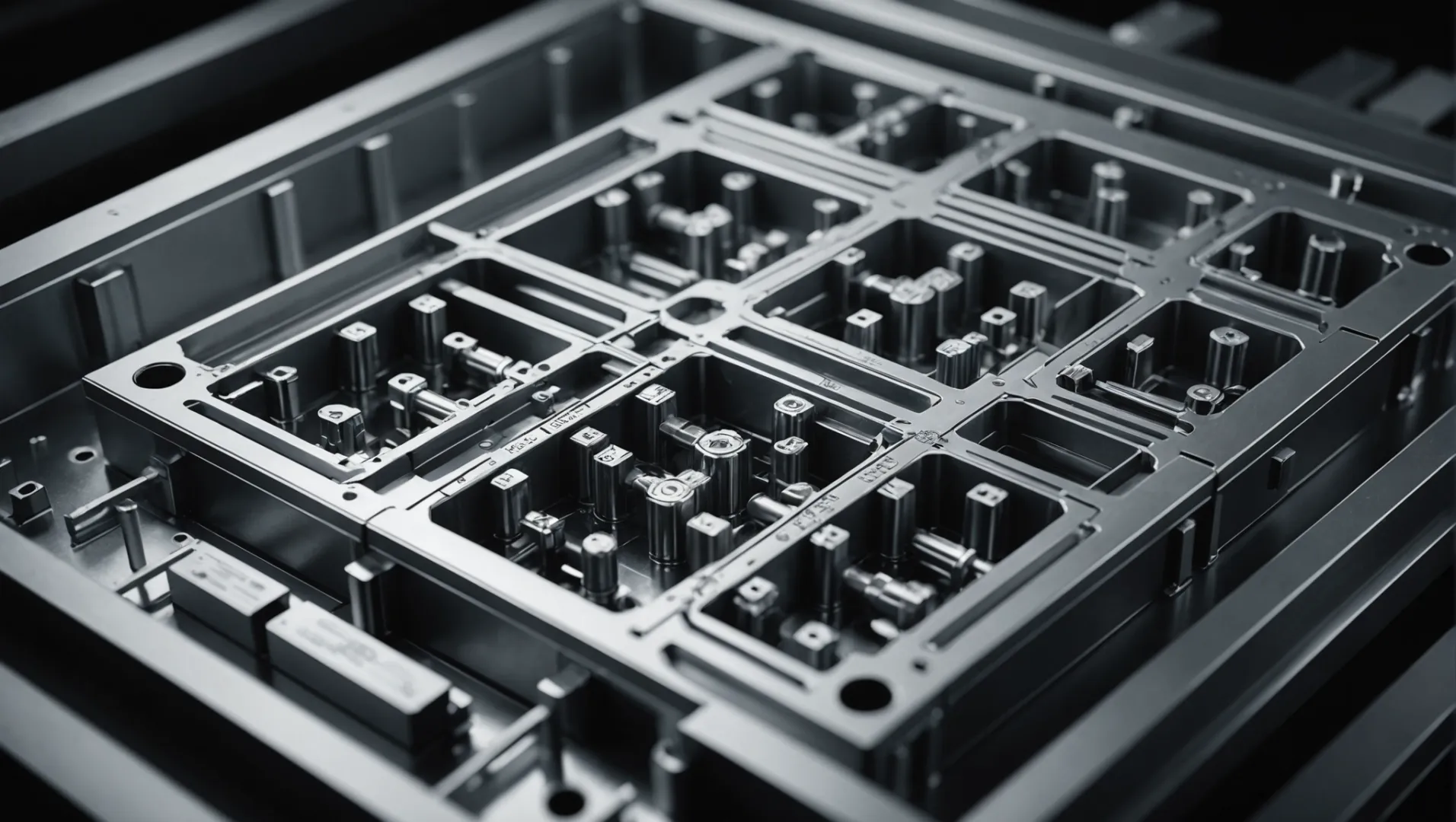

基本については触れたので、次は金型設計の複雑さと、製造プロセスに大きな違いをもたらす可能性がある調整について、さらに深く見ていきましょう。

金型の設計は厚さの公差に影響しません。間違い

金型の設計は、材料の流れを均一にすることで厚さの許容差に影響を与えます。

金型の設計は厚さの許容差にどのように影響しますか?

金型の設計は、厚さの公差を管理し、均一性を確保し、製品の欠陥を最小限に抑える上で極めて重要です。

金型の設計は、構造化されたランナー システム、正確なキャビティ計算、効率的な冷却レイアウトを通じて厚さの許容差に影響を与えます。均一な材料の流れと冷却を確保することで、金型は製品の厚みの一貫性を維持します。

金型構造の重要性

金型の構造は、厚さの公差を制御する上で基本的な役割を果たします。適切に設計された金型ランナー システムにより、プラスチック溶融物が均一に流れ、局所的な厚さの過剰または薄さが防止されます。たとえば、バランスのとれたランナー レイアウトは、同じ圧力と速度ですべてのキャビティに溶融物を均一に分配するのに役立ちます。

金型キャビティのサイズを正確に計算することが重要です。設計者は、材料によって異なるプラスチックの収縮率を考慮する必要があります。使用する特定の種類のプラスチックの収縮を正確に予測することで、金型は、離型後の製品寸法が指定された公差を満たすことを保証できます。

冷却システムの設計上の考慮事項

冷却システムの設計は、厚さの公差に影響を与える金型設計のもう 1 つの重要な側面です。冷却水路のレイアウトを最適化することで、金型部品全体の均一な冷却を実現します。冷却が不均一であると、製品の収縮が不均一になり、厚さのばらつきが大きくなる可能性があります。

たとえば、厚い製品領域の冷却チャネルの密度を高めたり、コンフォーマル冷却チャネル1、効率を高めることができます。さらに、冷却媒体の温度と流量を調整して冷却速度を制御すると、製品の収縮をより均一にすることができます。

製品の品質への影響

効果的な金型設計は、欠陥を最小限に抑え、均一な厚さを確保することで、製品の品質に直接影響します。製造プロセス中の潜在的な問題に対処するだけでなく、最終製品の全体的な信頼性とパフォーマンスにも貢献します。

ランナー システムから冷却レイアウトに至るまでの金型設計の複雑さは、射出成形における正確な厚さ公差を達成する上でのその重要な役割を強調しています。業界の専門家がこれらの側面を深く掘り下げることで、製造プロセスにおける革新と効率の機会が開かれます。

バランスの取れたランナー システムにより、厚さのばらつきを防ぎます。真実

バランスのとれたランナー システムにより、材料が均一に分配され、ばらつきが最小限に抑えられます。

冷却チャネルの密度は厚さの均一性とは無関係です。間違い

冷却チャネルの密度は冷却の均一性に影響を与え、厚さの一貫性に影響を与えます。

プロセスパラメータは公差制御においてどのような役割を果たしますか?

プロセスパラメータを理解することは、射出成形における厚さの許容差を習得するための鍵となります。

射出圧力、速度、保持圧力、金型温度などのプロセスパラメータは、射出成形における厚み公差を制御するために重要です。これらのパラメータを慎重に調整することで、メーカーは一貫した製品の寸法と品質を確保し、欠陥を減らし、信頼性を高めることができます。

射出圧力と射出速度

射出圧力と射出速度は、金型内でのプラスチック溶融物の充填挙動に大きく影響します。これらのパラメータを調整すると、メルトが均一に流れるようになり、局所的な薄さや厚さの不一致などの問題が防止されます。たとえば、射出圧力が高いと材料が噴霧して部分が薄くなる可能性があり、圧力が低いと充填が不十分になる可能性があります。

これに対処するには、多段階の射出プロセスを採用することが有益です。この方法では、さまざまな段階で圧力と速度を段階的に調整する必要があり、より制御された充填が可能になり、厚さのばらつきが少なくなります。多段階注入の利点について詳しくは、こちらをご覧ください2 。

保持圧力と保持時間

保持段階は、冷却中に発生する収縮を補償するために重要です。保持圧力を正しく設定すると、溶融物が均一に圧縮され、反りや厚さの不均一につながる可能性のある内部応力が防止されます。圧力が高すぎると、過剰なストレスが生じる可能性があります。低すぎると、収縮を十分に防ぐことができません。

同様に、保持時間も製品の寸法と材料特性に応じて最適化する必要があります。保持時間を延長すると、追加の利点が得られずにサイクル時間が不必要に増加する可能性があり、一方、保持時間を短くすると、適切な収縮補正には不十分になる可能性があります。

材料と金型の温度

材料と金型の両方の温度は、溶融物の収縮率と流動特性に影響を与える上で極めて重要な役割を果たします。材料温度が高くなると粘度が低下し、流動性が向上しますが、バリなどの欠陥が発生する危険性があります。逆に、温度が低いと流れが妨げられ、充填の問題が発生する可能性があります。

金型温度は冷却速度に影響を与え、その結果、収縮の一貫性に影響を与えます。金型温度のバランスが取れていると均一な冷却が促進され、均一な厚さが維持されます。ただし、温度が高すぎるとサイクル時間が長くなる可能性があり、温度が低いと内部応力や反りが悪化する可能性があります。

これらのプロセスパラメータを理解して操作することで、メーカーは射出成形製品の最適な公差制御を実現できます。これらの調整により、製品の品質が向上するだけでなく、材料の無駄や生産コストも削減されます。プロセス最適化におけるさらなる戦略を検討する3 .

射出圧力は厚さの一貫性に影響します。真実

射出圧力を調整することで、均一なメルトフローが確保され、薄いスポットが発生するのを防ぎます。

金型温度が高いと収縮率が低下します。間違い

金型温度が高いと、冷却速度に影響し、収縮が増加する可能性があります。

公差管理において材料の選択が重要なのはなぜですか?

材料の選択は射出成形製品の精度と信頼性に大きく影響し、公差レベルに影響します。

材料の選択は、収縮、流動性、安定性に影響を与えます。これらはすべて、射出成形で厳しい公差を維持するために重要です。予測可能な挙動を持つ材料を選択することで、一貫した製品寸法と性能が保証されます。

公差に対する材料特性の影響

収縮率や流動性などの材料特性は、射出成形品の寸法精度を決定する上で極めて重要な役割を果たします。たとえば、エンジニアリング プラスチック4、高精度が必要なコンポーネントに最適です。逆に、収縮率の高い材料では、意図した寸法からの大幅な逸脱が生じる可能性があり、公差管理が複雑になります。

材料の安定性とその影響

特に変化する環境条件下での材料の安定性も、もう 1 つの重要な要素です。一部のプラスチックは時間の経過とともに劣化したり湿気を吸収したりする傾向があり、加工中に特性が変化する可能性があります。均一な厚さと製品全体の品質を維持するには、ポリカーボネートなどの特性を維持する材料が適しています。

加工上の考慮事項と材料の選択

適切な材料を選択するには、その加工要件も考慮する必要があります。たとえば、ナイロンなどの吸湿性素材は、公差に影響を与える可能性がある気泡や表面の欠陥などの欠陥を防ぐために、成形前に乾燥する必要があります。材料を適切に準備することで、最終製品が希望の仕様を満たすことが保証されます。

表: 公差に影響を与える材料特性の比較

| 材料 | 収縮率 | 安定性 | 前処理が必要です |

|---|---|---|---|

| ポリカーボネート | 低い | 高い | 乾燥 |

| ナイロン | 適度 | 適度 | 乾燥 |

| ABS | 低から中程度 | 高い | 最小限 |

これらのニュアンスを理解することで、メーカーは特定の公差目標に沿った材料を選択できるようになり、最終的には製品の信頼性と性能が向上します。

ポリカーボネートは成形収縮が少ないのが特徴です。真実

ポリカーボネートは収縮が少ないことで知られており、精度が保証されます。

ナイロンは成形前に乾燥する必要がありません。間違い

ナイロンは吸湿性があるため、欠陥を防ぐために乾燥が必要です。

品質検査で厚さ管理を強化するにはどうすればよいですか?

射出成形製品の正確な厚さを確保するには、効果的な品質検査技術に大きく依存します。

品質検査では、オンラインおよびオフラインの測定システムを利用して生産プロセスを監視および調整することで厚さ管理を強化し、一貫した製品寸法を確保します。

オンライン検査システムの役割

レーザー変位センサーや光学測定ツールなどのオンライン検査システムは、製品の厚さをリアルタイムで監視する上で重要な役割を果たします。これらのシステムは、生産プロセス中に射出成形製品の寸法を継続的に評価します。例えば、レーザー変位センサー5、所望の厚さからの偏差を迅速に検出することができ、成形プロセスで即座に調整を行うことができます。

このようなテクノロジーを導入すると、不良品が製造されるリスクが軽減され、出力の全体的な品質と信頼性が維持されます。これは、一貫性が最優先される大量生産の現場で特に有益です。

オフライン検査のメリット

オフライン検査は、製品品質のより詳細な分析を提供することでオンライン システムを補完します。これには、マイクロメーターやキャリパーなどの精密なツールを使用した定期的な測定が含まれ、オンラインでは簡単に検出できない潜在的な問題についての洞察が得られます。これらの検査を実施することは、厚さの変動の傾向とパターンを特定するのに役立ち、プロセスの改善に関するより多くの情報に基づいた意思決定につながります。

表:オンライン検査方法とオフライン検査方法の比較

| 検査の種類 | 利点 | 制限事項 |

|---|---|---|

| オンライン | リアルタイムデータ、素早い調整 | 微妙な欠陥を見逃す可能性がある |

| オフライン | 詳細な分析、包括的な品質ビュー | 時間がかかるのでリアルタイムには向かない |

フィードバックメカニズムの統合

効果的な品質検査の重要な側面は、フィードバック メカニズムです。オンライン検査データをプロセスパラメータと関連付けることにより、メーカーは厚さの公差に影響を与える主要な要因を正確に特定できます。このプロアクティブなアプローチにより、タイムリーな調整と最適化が容易になり、望ましい標準からの逸脱が確実に迅速に修正されます。

たとえば、フィードバック システムをプロセス制御ソフトウェア6、ライブ データに基づいて自動パラメータ調整が可能になります。これにより、精度が向上するだけでなく、手動介入が減り、全体的な効率が向上します。

オンラインとオフラインの両方の検査方法と堅牢なフィードバック ループを組み込むことで、射出成形製品の厚さ公差の管理を大幅に改善できます。これらの実践により、メーカーは無駄や非効率を最小限に抑えながら高い品質基準を維持できるようになります。

オンライン検査システムはリアルタイムで厚さを調整します。真実

彼らはセンサーを使用して生産プロセスを即座に監視し、変更します。

オフライン検査はリアルタイムの調整には適していません。真実

詳細な分析は提供されますが、プロセスをすぐに調整することはできません。

結論

厚さの公差を把握することが製品の品質を向上させる鍵となります。信頼性を高めるためにこれらのテクニックを実装しましょう。

-

コンフォーマル冷却がどのように効率と製品品質を向上させるかをご覧ください。: 冷却チャネルを部品に近づけることにより、部品の表面近くでより安定した冷却が得られ、より高品質のプラスチック部品が得られます。 ↩

-

多段階射出によって製品の均一性がどのように向上するかをご覧ください。: マルチショット射出成形により、生産コストと人件費が削減されます。塗装やロゴの追加などの二次製造プロセス ↩

-

射出成形プロセスの最適化についてより深い洞察を得る。: 射出成形プロセス最適化へのステップ · 1. ツールの機能検査 · 2. ショート ショット テスト · 3. ゲート シールの研究 · 4. サンプル部品の評価/データ … ↩

-

精密な用途に適したエンジニアリング プラスチックについて詳しくご覧ください。収縮のほとんどは金型の冷却中に発生します。突き出し後、成形品が冷え続けると、少量の収縮が発生します。その後、… ↩

-

レーザー センサーがどのようにリアルタイムの厚さ測定を提供するかを理解します。: レーザー三角測量変位センサーは、反射光の角度を検出することによって機能し、その後、変位を計算するために分析および使用されます。 ↩

-

ソフトウェアが製造パラメータを自動的に最適化する方法を学びます。プロセス制御とは、プリセットまたは望ましい出力を得るためにプロセス パラメータを監視および調整することを指します。 ↩