射出成形は、近代的な製造の基礎であり、高精度と効率でプラスチック部品の大量生産を可能にします。ただし、このプロセスの成功は、使用される金型の品質にかかっています。金型テストは、金型が期待どおりに機能することを保証する重要なステップであり、厳しい品質基準を満たす部品を生成します。基本的な概念から高度な技術的詳細まで、すべてをカバーする射出成形2のプラクティスをテストするトップカビテスト1

金型テストにより、カビは最小限の欠陥で高品質の部品を生成します。徹底的な初期検査と試行の実行は、成功のために重要です。温度や圧力などのパラメーターを最適化すると、効率が向上します。特にマルチマテリアル成形には、材料の互換性が不可欠です。慣行は、業界や資料によって異なります。

カビのテストは、新しい金型にのみ必要です。間違い

既存の金型でさえ定期的にテストして、時間の経過とともに劣化していないことを確認する必要があります。

適切な金型テストでは、生産コストを削減できます。真実

問題を早期に特定して修正することにより、カビのテストは欠陥のある部分を防ぎ、廃棄物を減らします。

金型テストの複雑さとそのアプリケーションを理解することは、業界にとって利点を活用するための鍵です。深く掘り下げて、さまざまな材料とパラメーターが最終的な部分の品質と生産効率にどのように影響するかを探ります。

射出成形のカビ検査とは何ですか?

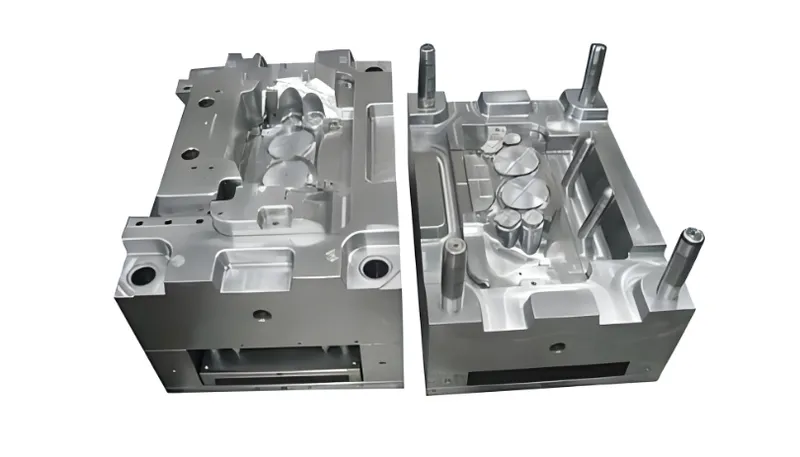

射出成形におけるカビのテストには、フルスケールの生産前に生産する部分の機能と品質を評価することが含まれます。これには、問題の金型の検査、試行注入の実行、および部品が基準を満たすように設定の調整が含まれます。このプロセスは、高価な生産エラーを回避するのに役立ちます。

射出成形は、溶融プラスチックを高圧下でカビの空洞に注入し、冷却して固化して部品を形成する製造プロセスです。金型テストにより、金型が予想どおりに機能することを保証し、品質基準を満たす部品を生成します。

定義

-

射出成形:溶融プラスチックが高圧下でカビの空洞に注入され、冷却され固めて部品を形成する製造プロセス。

-

金型テスト:フルスケールの生産前に生成するカビの機能とそれが生成する部品の品質を評価するプロセス。これには、検査、試行の実行、およびパラメーターの最適化が含まれます。

-

カビ:通常、プラスチック部品を形作る鋼またはアルミニウムで作られたツール。 2つの半分で構成されています:空洞(部品の外側を形成する)とコア(内部を形成する)。

- 成形パラメーター:噴射圧力、溶融温度、カビの温度、冷却時間、成形部品の品質に影響する噴射速度などの変数。

分類

カビのテストは、さまざまな視点から分類できます。

-

プロセス別:

- 初期カビ検査:身体的欠陥、適切なアセンブリ、清潔さのチェック。

- トライアルの実行:品質を評価し、問題を特定するために、部品の小さなバッチを作成します。

- パラメーターの最適化:成形パラメータの調整して、最高の部分品質を実現します。

-

材料によって:

- 熱可塑性科学:最も一般的で、特定の温度と冷却制御が必要です。

- サーモセット:硬化挙動のために異なる処理が必要です。

- エラストマー:柔軟性とカビのリリースのために特別な考慮事項が必要です。

-

アプリケーションによって:

- 自動車:高精度と耐久性が必要です。

- 医療:厳格な清潔さと寸法精度。

- 消費財:美学と費用対効果に焦点を当てます。

カビのテストの実践は、すべての業界で同じです。間違い

さまざまな産業には、医療機器の精度や自動車部品の耐久性など、独自の要件があります。

熱可塑性物質は、射出成形に使用される唯一の材料です。間違い

熱可塑性物質は一般的ですが、熱硬化節とエラストマーも特定の用途に使用されます。

金型テストの典型的なアプリケーションシナリオは何ですか?

カビのテストは、精度、品質、効率が最重要である業界で重要です。金型は、特定の要件を満たす部品を生成し、廃棄物とダウンタイムを削減することが保証されます。

自動車、医療、消費財業界では、部品が安全性、精度、審美的基準を満たすことを保証するために、カビのテストが不可欠です。

| 業界 | 重要なテストの焦点 | 注意事項 |

|---|---|---|

| 自動車 | 精度、耐久性、安全性 | 適合と機能の高い基準 |

| 医学 | 清潔さ、寸法精度 | 規制基準の遵守 |

| 消費財 | 美学、費用対効果 | 欠陥の最小化に焦点を当てます |

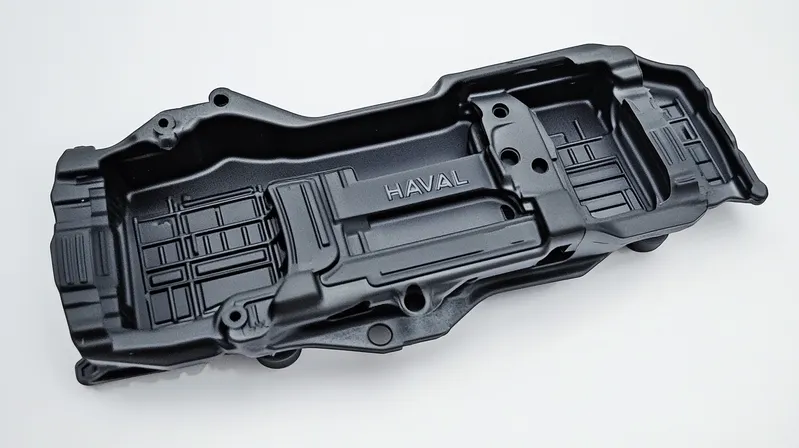

自動車産業

自動車セクターでは、金型がダッシュボード、バンパー、エンジンコンポーネントなどの複雑な部品を生産するために使用されます。金型テストにより、これらの部品は、適切な装備の寸法精度やストレス下での耐久性など、安全性と性能基準を満たします。

医療機器

医療機器の場合、シリンジや手術ツールなどの部品が不妊で正確で、欠陥がないことを確認するために、カビのテストが重要です。 FDA規制へのコンプライアンスには、多くの場合、厳密なテストプロトコルが必要です。

消費財

プラスチックのおもちゃや家庭用品などの消費財では、カビのテストは美学と効率に焦点を当てています。テストは、フラッシュやシンクマークなどの欠陥を排除するのに役立ち、製品が視覚的に魅力的で、生産に費用対効果が高いことを保証します。

金型テストは、複雑な部品にのみ必要です。間違い

単純な部品でさえ、生産の品質と効率を確保するためにテストが必要です。

金型テストにより、生産の廃棄物とダウンタイムが減少します。真実

問題を早期にキャッチすることにより、テストは欠陥のある部品を防ぎ、成形プロセスを最適化します。

他の技術と比較した射出成形の長所と短所は何ですか?

射出成形は広く使用されている製造プロセスですが、3D印刷やCNC加工などの他の技術と比較して、その利点と短所があります。

、高精度で複雑なパート3に最適です高い初期ツールコスト4と正確なプロセス制御が必要です。

射出成形の長所

-

生産率が高い、大量生産を可能にします。

-

複雑な幾何学の精度。耐性は±0.01 mmです。

-

自動化により人件費が削減されます。

-

幅広い物質的汎用性、サポート熱可塑性科学、熱硬化性、およびエラストマー。

射出成形の短所

- 高い初期ツールコスト、多くの場合、複雑な金型のために数万ドル。

-

ワーピングやショートショットなどの欠陥を避けるために、正確なプロセス制御が必要です。

-

コールドランナーシステムのランナーからの材料廃棄物は、ホットランナーによって軽減されましたが。

他のテクノロジーとの比較

-

射出成形対3D印刷:

- 射出成形:大量生産の方が良い、初期コストが高いが、パートあたりのコストが低い。

- 3D印刷:プロトタイプや低容量の生産に最適で、より柔軟ですが遅い。

-

射出成形とCNC加工:

- 射出成形:大量の方が速く、成形可能な形に限定されています。

- CNC加工:複雑な形状を生成できますが、大量生産により遅く、より高価です。

| テクノロジー | 最適な用途 | 精度 | スピード | 料金 |

|---|---|---|---|---|

| 射出成形 | 複雑で精密な部品 | 高い | 速い | 高い初期、1部あたり低い |

| 3D プリント | プロトタイプ、低容積 | 適度 | 遅い | パーツあたりが高い |

| CNC加工 | 複雑な形状、小さなバッチ | 高い | 適度 | 高い |

射出成形は、常に最も費用対効果の高いオプションです。間違い

低容量生産の場合、3DプリントまたはCNCの機械加工の方が経済的かもしれません。

射出成形は、製造技術の中で最高の精度を提供します。真実

特に複雑な幾何学に対して、緊密な許容範囲を達成できます。

金型テストワークフローの重要なステップは何ですか?

金型テストは、効率と品質を確保するための構造化されたプロセスに従います。各ステップは、完全生産の前に潜在的な問題を特定して解決するために重要です。

金型テストワークフロー5には、検査、機械のセットアップ、試行の実行、パラメーターの最適化、品質制御6、金型が欠陥のない部品を生成することを保証します。

1。金型検査

-

損傷、摩耗、または腐食を確認してください。

-

寸法と公差を確認します。

-

可動部品(例:スライド、エジェクターピン)がスムーズに機能するようにします。

2。マシンのセットアップ

-

射出成形機に金型を取り付けます。

-

材料と部品の要件に基づいて初期パラメーターを設定します。

3。トライアル実行

-

部品の小さなバッチを生成します。

-

短いショット、フラッシュ、ワーピング、シンクマークなどの欠陥について部品を検査します。

4。パラメーター最適化

-

試行結果に基づいて、噴射速度、圧力、温度などを調整します。

-

実験の設計(DOE) 7などの手法を使用して、最適な設定を見つけます。

5。品質管理

-

キャリパーやCMMなどのツールを使用して、重要な寸法を測定します。

-

該当する場合は機能テストを実行します。

-

将来の参照のためのドキュメント結果。

カビのテストは、常に最初の試行で完全な部分をもたらします。間違い

多くの場合、プロセスを最適化するために複数の試行と調整が必要です。

パラメーターの最適化は、一貫した部分品質を達成するために重要です。真実

微調整パラメーターにより、プロセスが安定して繰り返し可能になります。

材料の互換性は金型のテストにどのように影響しますか?

特に、異なるプラスチックやマルチマテリアルモールディングを扱う場合、カビのテストには材料の互換性が不可欠です。各資料には、テストの実践に影響を与えるユニークな特性があります。

材料の互換性8は、カビの設計、処理条件、および部分品質に影響を及ぼし、さまざまなプラスチックに特定のテストアプローチを必要とします。

熱可塑性プラスチック

-

ABS、ポリプロピレン、ポリカーボネートなどの一般的な材料は、さまざまな収縮速度(0.5〜2%)と溶融温度(EG、ABS:230-260°C; pp:200-240°C)です。

-

テストは、反りや不完全な充填などの欠陥を防ぐために、これらの特性を考慮する必要があります。

熱硬化性樹脂

-

エポキシやフェノールなどの材料は、不可逆的な硬化プロセスのために正確な温度制御を必要とします。

-

過熱すると、金型や部分が損傷し、テストが重要になります。

エラストマー

-

ゴムのような柔軟な材料は、カビの放出と寸法の安定性に特に注意を払う必要があります。

-

テストにより、部品はその形状と柔軟性を維持します。

マルチマテリアルモールディング

- オーバーモールディングのようなプロセスでは、剥離なしで異なる材料が適切に結合することを保証することが重要です。

- テストは、物質的な接着と互換性を検証します。

| 材質の種類 | 例 | 溶融温度(°C) | 収縮率(%) | 重要なテストの考慮事項 |

|---|---|---|---|---|

| 熱可塑性プラスチック9 | ABS、ポリプロピレン | 200-260 | 0.5-2.0 | 反りを確認し、適切な冷却を確認してください |

| 熱硬化性樹脂 | エポキシ、フェノール | 150-200 | 0.1-0.5 | カビの損傷を避けるための制御硬化 |

| エラストマー | ゴム、TPE | さまざま | さまざま | 金型のリリースと柔軟性を確認します |

すべてのプラスチックは、同じ金型テストパラメーターを使用してテストできます。間違い

さまざまな材料には、特定の温度、圧力、および冷却設定が必要です。

材料の互換性は、マルチマテリアルモールディングで重要です。真実

互換性のない材料は、結合が不十分または部分的に失敗する可能性があります。

効果的な金型テストのための実用的なツールは何ですか?

チェックリストや意思決定ガイドなどの実用的なツールは、金型テストの操作性を高め、重要な側面が見落とされないようにします。

設計チェックリストとプロセス選択決定ツリーは、金型のテストを合理化し、一貫した品質を確保します。

デザインチェックリスト

包括的なチェックリストにより、徹底的な評価が保証されます。

-

カビはきれいで、破片がありません。

-

すべての可動部品はスムーズに機能します。

-

冷却チャネルは明確で機能的です。

-

排出システムは正しく動作します。

-

初期成形パラメーターは、重要なガイドラインに従って設定されています。

-

トライアルパーツは寸法公差を満たします。

-

試行部品に目に見える欠陥はありません。

-

プロセスは安定しており、繰り返し可能です。

プロセス選択決定ツリー

射出成形とそのテストの実践を選択することは、いくつかの要因に依存します。

-

一部の複雑さ:緊密な許容範囲を備えた部分は複雑ですか? (はい→射出成形)

-

生産量:大量生産は必要ですか? (はい→射出成形)

-

材料のニーズ:部品には特定のプラスチックまたはマルチマテリアル機能が必要ですか? (はい→射出成形)

-

コストの制約:初期ツールコストの高い費用をかけることができますか? (はい→射出成形)

経験豊富な金型テスターにとっては、チェックリストは不要です。間違い

経験豊富な専門家でさえ、一貫性を確保するためにチェックリストから恩恵を受けます。

射出成形は、常にプラスチック部品に最適です。間違い

低容積または高度にカスタマイズされた部品の場合、3D印刷などの他の方法がより適切になる場合があります。

金型テストは、設計から品質管理まで、効率的な射出成形をサポートする技術のより広範な生態系の一部です。

関連技術には、金型設計のためのCADソフトウェア、金型の動作を予測するためのシミュレーションツール、および品質管理用の自動検査システムが含まれます。

上流のテクノロジー

-

CADソフトウェア:モールドを設計するためのSolidWorksやAutoCADなどのツールは、 CADツールの詳細を学びます。

-

金型フロー分析ソフトウェア:材料の流れ、冷却、収縮をシミュレートして、金型デザインを最適化する金型シミュレーションを探求します。

ダウンストリームテクノロジー

-

品質制御システム:測定機(CMM)または部品検査の視覚システムを調整して、 QCツールを発見します。

-

後処理:部品を完成させるためのトリミング、討論、または表面仕上げは、後処理について学びます。

カビの流れ分析により、物理的な金型テストの必要性が排除されます。間違い

役立ちますが、シミュレーションは実際の変数のために物理的なテストを完全に置き換えることはできません。

自動検査システムは、品質管理の一貫性を改善します。真実

自動化により、ヒューマンエラーが減少し、部品寸法の一貫した測定が保証されます。

結論

カビのテストは、射出成形プロセスの不可欠な部分であり、カビが高品質の部品を効率的に生成することを保証します。このガイドで概説されているトッププラクティスに従うことにより、パラメーターの最適化と品質管理に至るまでの徹底的な検査と試行の実行から、製造業者は欠陥を最小限に抑え、コストを削減し、一貫した生産品質を維持できます。単純な消費財であろうと複雑な自動車コンポーネントを使用している場合でも、適切な金型テストに時間を投資することで、長期的には配当を支払います。

-

カビのテスト慣行を理解することは、高品質の生産を確保し、製造プロセスの欠陥を最小限に抑えるために重要です。 ↩

-

射出成形を探索すると、最新の製造に不可欠なプラスチック部品の生産における効率と精度に関する洞察が得られます。 ↩

-

複雑なコンポーネントの効率的な大量生産を可能にし、知識を高める技術と技術について学びます。 ↩

-

このリンクは、意思決定に不可欠な、製造におけるツールコストの財政的影響に関する洞察を提供します。 ↩

-

金型テストワークフローを理解することは、生産プロセスの品質と効率を確保するために不可欠です。このリンクを調べて、詳細をご覧ください。 ↩

-

品質管理は、製品標準を維持するために不可欠です。このリンクをチェックして、欠陥のない生産を確保するためのベストプラクティスについて学びます。 ↩

-

実験の設計(DOE)は、プロセスを最適化するための強力なツールです。このリソースを探索することで、生産効率を高める方法を発見してください。 ↩

-

材料の互換性を理解することは、効果的な金型テストと高品質の部品を確保するために重要です。詳細な洞察については、このリンクを調べてください。 ↩

-

熱可塑性物質のユニークな特性と、金型の設計とテストの実践への影響について学びます。このリソースはあなたの知識を高めます。 ↩