プラスチック射出成形というペースの速い分野では、効率的な供給システムをどのように作成するかという重要な質問について深く考えることがよくあります。これは力学だけの話ではありません。それは高品質の生産の本質を理解することです。

射出成形金型の効率的な供給システムにより、金型キャビティへの溶融プラスチックの流れが最適化され、溶接跡や気孔などの欠陥が最小限に抑えられます。主な考慮事項には、適切なゲート位置とタイプの選択、効果的なランナー システムの設計、一貫した製品品質のためのバランスのとれた充填の確保などが含まれます。

基本を理解することは重要ですが、供給システム設計の微妙な違いをマスターすることは、生産効率と製品の品質に大きな影響を与える可能性があります。各要素を詳しく調べて、製造プロセスを変革できる高度な戦略を明らかにしましょう。

バランスのとれたランナー システムにより、製品の欠陥が減少します。真実

バランスのとれたランナー システムにより、溶融プラスチックが均一に分配され、欠陥が最小限に抑えられます。

ゲート位置を選択する際の重要な要素は何ですか?

射出成形における適切なゲート位置の選択は、生産効率を左右する可能性があります。何を考慮する必要がありますか?

適切なゲート位置を選択するには、製品の形状を考慮し、溶接跡や気孔を回避し、流動効率を最適化する必要があります。ゲートを適切に配置すると、金型への均一な充填が保証され、製品の品質が向上し、欠陥が減少します。シミュレーション解析ツールを利用すると、さまざまな設計要件に応じた最適な位置を決定できます。

製品の形状と要件の理解

ゲート位置を選択する際の主な考慮事項は、製品の形状と特定の要件です。複雑なデザインのアイテムの場合、プラスチック溶融物がキャビティに均一に充填されるようにゲートを配置することが重要です。たとえば、薄肉の製品では、キャビティの端近くにゲートを設けることで、流動距離を短縮し、圧力損失を最小限に抑えることができます。製品に高度な表面仕上げや隠れたゲート マークが必要な場合は、ラテント ゲートやポイント ゲートなどのオプションが推奨されます。

溶接跡や気孔の回避

溶接跡や気孔は射出成形における一般的な問題であり、製品の強度や外観を損なう可能性があります。応力がかかる領域や欠陥が発生しやすい領域からゲートを離して配置することが重要です。シミュレーション解析ソフトウェアを活用することで、最適なゲート位置を提案することで溶接痕やポアを効果的に低減し、製品全体の品質を向上させることができます。

流量効率の最適化

ゲートの位置は、溶融プラスチックが金型キャビティにどのように流れ込むかに大きく影響します。理想的なゲート位置により流動抵抗が最小限に抑えられ、金型のすべての部分に材料が均一に充填されます。これは、正確な寸法と一貫した品質が必要な製品にとって特に重要です。ゲート位置を戦略的に選択することで、メーカーは生産効率と最終製品の信頼性の両方を向上させることができます。

実用化: シミュレーション解析ツール

高度なシミュレーション ツールは、最適なゲート位置を決定する上で極めて重要な役割を果たします。これらのツールは射出プロセスをシミュレートし、エンジニアがゲート位置の変更が流れや充填パターンにどのような影響を与えるかを視覚化できるようにします。さまざまなシナリオを分析することで、メーカーは情報に基づいた意思決定を行い、特定の製品設計ごとにゲート配置を最適化できます。

射出成形におけるシミュレーション ツールとその利点をさらに詳しく調べるには、射出成形用のシミュレーション解析ソフトウェア1。このリソースでは、現在利用可能なさまざまなソフトウェア オプションと、それらが製造プロセスにどのように革命をもたらすかを説明します。

ゲートの位置は製品の表面仕上げに影響します。真実

ゲートを適切に配置すると、ゲートの跡が隠れ、表面仕上げが向上します。

ゲート選択にはシミュレーションツールは不要です。間違い

シミュレーション ツールはゲート位置を最適化し、製品の品質を向上させるのに役立ちます。

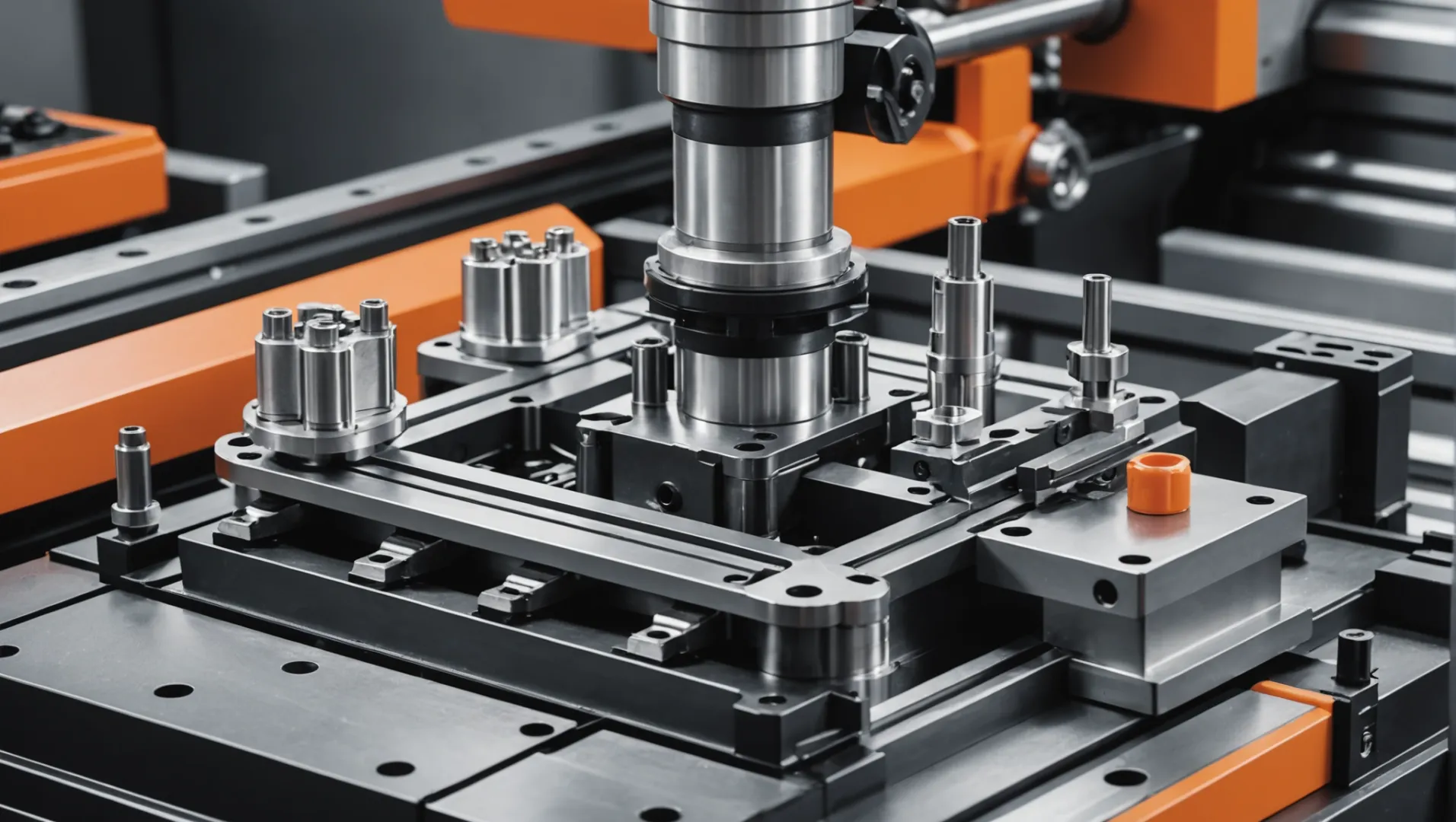

ゲートの種類の違いは金型の性能にどのような影響を与えるのでしょうか?

射出成形におけるゲート タイプの選択は、金型の性能と製品の品質に大きな影響を与えます。しかし、それぞれのタイプのゲートがプロセスに正確にどのような影響を与えるのでしょうか?

ダイレクト、サイド、ポイント、サブマージなどのゲート タイプは射出成形において異なる役割を果たし、メルト フロー、圧力損失、製品の外観に影響を与えます。適切なゲート タイプを選択すると、これらの要素と生産ニーズのバランスが取れ、効率的な金型のパフォーマンスが保証されます。

射出成形におけるゲートの種類を理解する

射出成形にはいくつかのゲート タイプがあり、それぞれが金型の性能に影響を与える独自の特性を持っています。適切なゲート タイプを選択することは、プラスチック溶融物がキャビティに効果的に流れ込み、最終製品が所望の仕様を満たすことを保証するために重要です。

ダイレクトゲート

ダイレクトゲート2 は、メルト フロー パスが短く、圧力損失が最小限に抑えられるため、シングル キャビティ、深いキャビティ、または大型製品によく使用されます。この設計により、キャビティの効率的な充填が容易になり、サイクル タイムが短縮されて金型の性能が向上します。

利点:

- 短いメルトフローパス

- 圧力損失が小さい

短所:

- 後処理が必要なゲートの大きなトレース

- 応力集中の可能性

サイドゲート

サイドゲート3は汎用性があり、様々な形状の製品に共通して使用される。部品の側面に配置されているため、ゲート トレースが小さくなり、簡単に取り外すことができます。

利点:

- 小さな門跡

- 加工と取り外しが簡単

短所:

- メルト フロー パスが長くなり、充填が不均一になる可能性がある

- 圧力損失の増加

ポイントゲート

ポイントゲート4 は、電子機器の筐体など、美的要件が高い製品に最適です。痕跡が少ないため、外観への影響が最小限に抑えられます。

利点:

- 極小ゲート跡

- 外観への影響は最小限

短所:

- 複雑な 3 プレート金型が必要

- 生産コストの上昇

水没ゲート

水中ゲート5は自動化された生産ラインに適している。製品内または製品側に隠されており、金型が開くと自動的に外れます。

利点:

- 目に見えるゲート跡が最小限に抑えられます

- さらなる処理は必要ありません

短所:

- 複雑な設計と処理のニーズ

- 金型設計に求められる高い精度

金型のパフォーマンスに適したゲート タイプの選択

ゲートのタイプを選択するときは、製品の形状、美的要件、生産効率などの要素を考慮してください。たとえば、目に見えるゲート マークを最小限に抑えることが重要な場合は、ポイント ゲートまたはサブゲート ゲートが推奨される場合があります。

さらに、ゲート タイプの選択は、ランナー システム6。これらの考慮事項を評価することは、一貫した製品品質と効率的な製造プロセスを確保するのに役立ちます。

ダイレクト ゲートにより、射出成形のサイクル タイムが短縮されます。真実

ダイレクト ゲートはメルト フロー パスが短く、圧力損失が最小限に抑えられます。

サブマージゲートでは、成形後のさらなる処理は必要ありません。真実

水没ゲートは自動的に切り離され、目に見える跡は最小限に残ります。

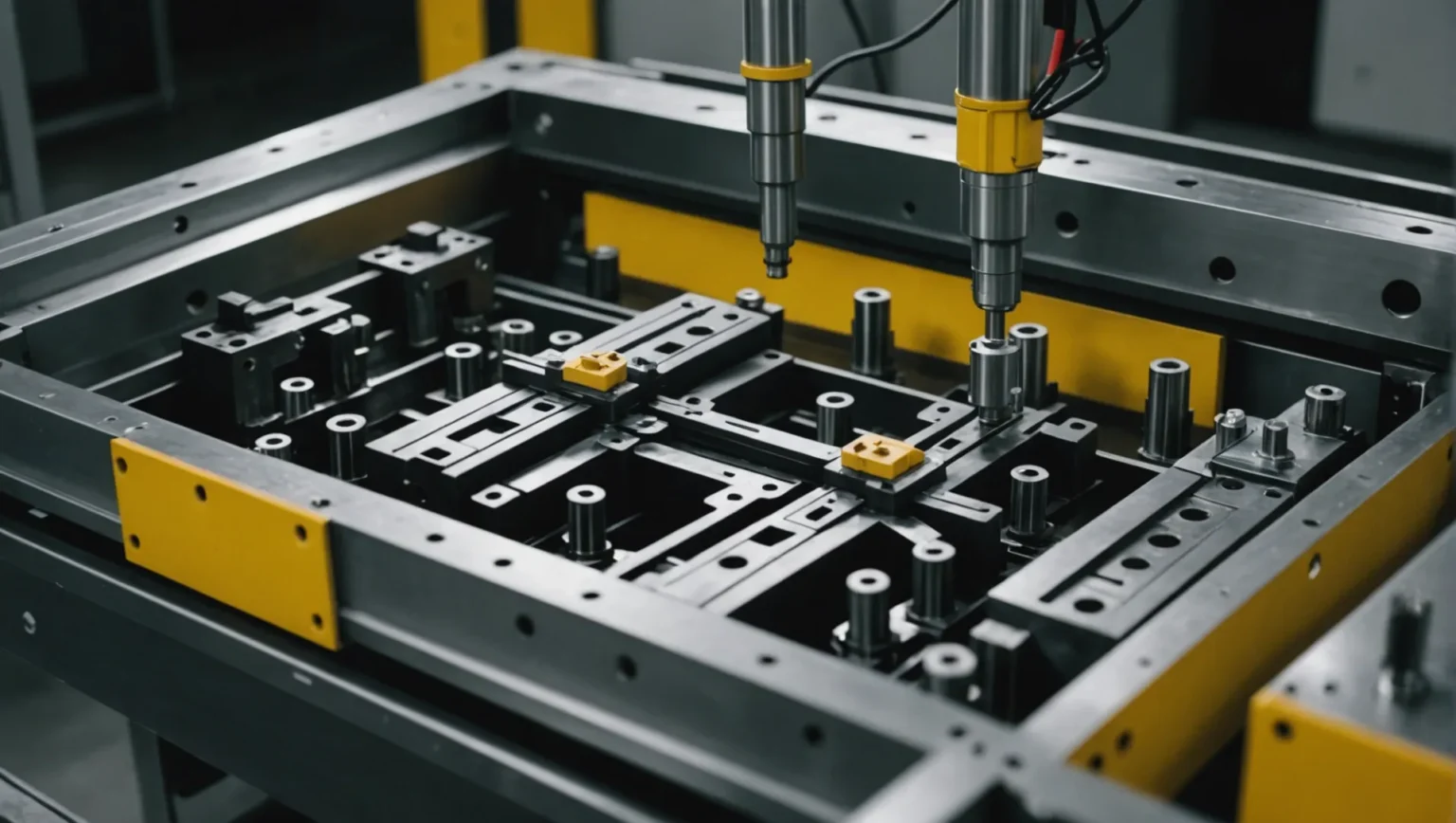

ランナー システムの設計が効率にとって重要なのはなぜですか?

射出成形における効率的なランナー システムは、製品の完全性と費用対効果にとって重要な、溶融プラスチックのシームレスな流れと分配を保証します。

ランナー システムの設計は、溶融プラスチックの分布を最適化し、欠陥を減らし、生産効率を高めるために極めて重要です。主要な要素にはメイン ランナー、ブランチ ランナー、スプルー ブッシュが含まれます。これらの各要素には、抵抗を最小限に抑えて均一な流れを維持するための正確な設計が必要です。

ランナー システムの役割を理解する

射出成形では、ランナー システム7 は、溶融プラスチックが機械のノズルから金型キャビティまで移動する経路として機能します。効率的に設計されたランナー システムは、最終製品の品質と製造プロセス全体の生産性に大きな影響を与える可能性があります。

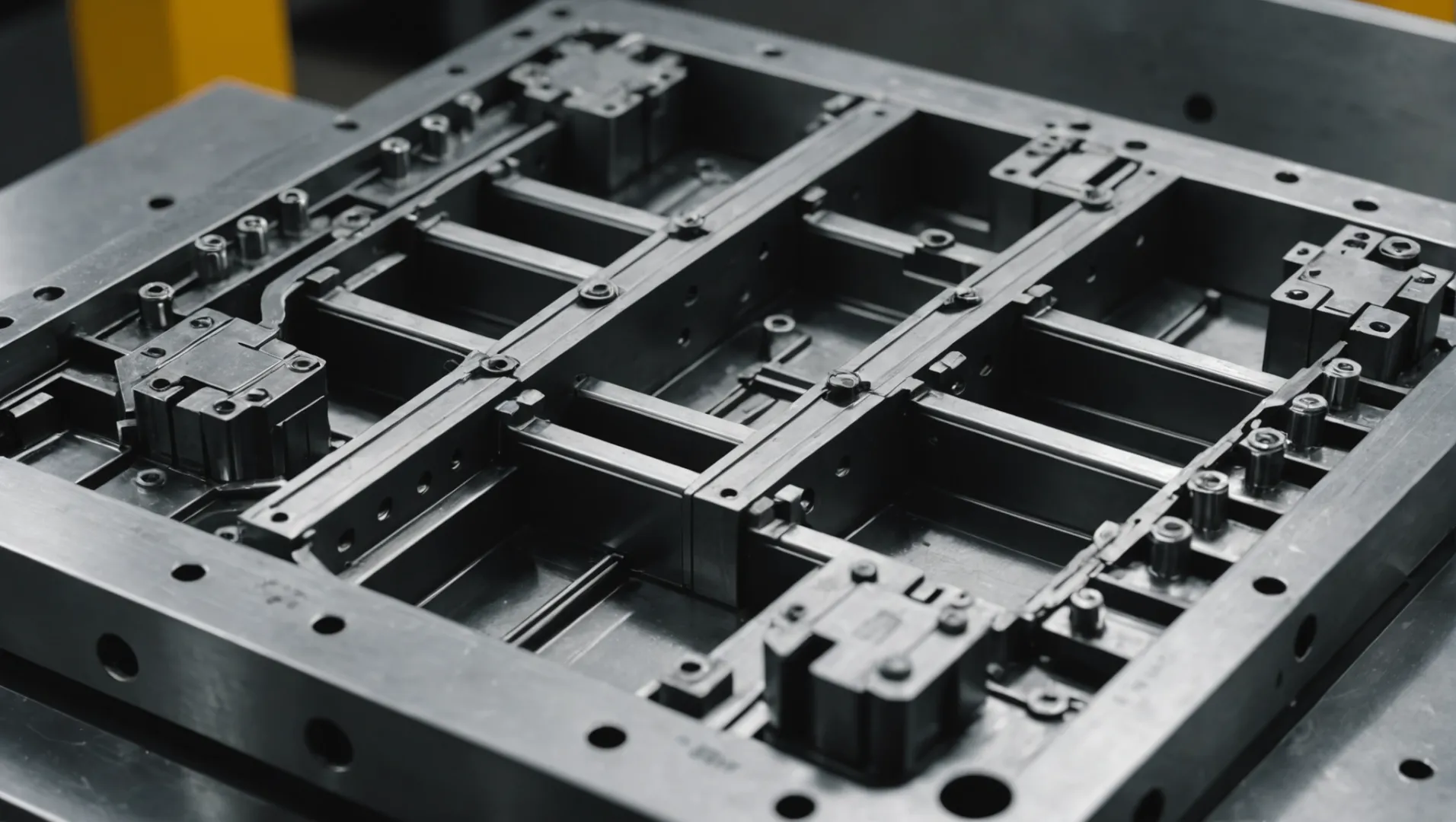

メインランナーのデザイン

メイン ランナーは、射出成形機のノズルと枝ランナーを接続します。その円錐形はスムーズな流れを促進しますが、その寸法はノズルと最終製品の両方のサイズに合わせて調整する必要があります。適切に設計されたメイン ランナーには、固化したプラスチックがキャビティに入るのを防ぐために、冷間材料ウェルも含まれている必要があります。

| 側面 | 設計上の考慮事項 |

|---|---|

| 形 | 通常は流れ抵抗を減らすために円錐形です |

| サイズ | ノズルのサイズに一致します。製品の寸法に適した |

| 特徴 | 冷たい素材もしっかり入っています |

ブランチランナーの構成

ブランチ ランナーは、溶融プラスチックをメイン ランナーから各ゲートに分配します。これらのランナーの形状 (円形、半円形、台形など) は、流れ抵抗と加工のしやすさに影響します。円形ランナーは流れ抵抗を最小限に抑えますが、製造が困難です。

- 円形ランナー:抵抗は最小限に抑えられますが、加工が困難です。

- 半円形/台形ランナー:適度な抵抗があり、製造が容易です。

スプルー ブッシュに関する考慮事項

スプルーブッシュ8は、溶融プラスチックをノズルからメイン ランナーに送ります。高品質のスチールで作られているため、耐摩耗性があり、金型のメイン チャネルとの正確な位置合わせが保証されなければなりません。適切に位置合わせされたスプルー ブッシュはシームレスな流れを実現し、金型の摩耗を軽減します。

バランスによる効率化

ランナー システムのバランスが崩れると、充填が不均一になり、製品寸法にばらつきが生じ、応力集中が引き起こされる可能性があります。バランスのとれた設計により、複数のキャビティ全体に溶融プラスチックが均一に分配され、製品品質の均一性が向上します。

- シミュレーション解析:ソフトウェア ツールを使用して流れのダイナミクスをモデル化し、バランスを考慮してランナーの設計を調整します。

- ゲート調整:ゲートの位置とサイズを変更して、バランスのとれたフローを実現します。

これらの主要な設計要素に焦点を当てることで、メーカーは生産プロセスを強化し、欠陥を減らし、材料の使用を最適化できます。設計上の考慮事項の複雑なバランスは、最終的には射出成形作業の効率の向上とコスト削減につながります。

円形ランナーは流れ抵抗を最小限に抑えます。真実

円形ランナーは抵抗を最小限に抑え、流れを向上させるように設計されています。

スプルー ブッシュの位置合わせは重要ではありません。間違い

スプルー ブッシュを適切に配置することで、シームレスな流れと金型の寿命が確保されます。

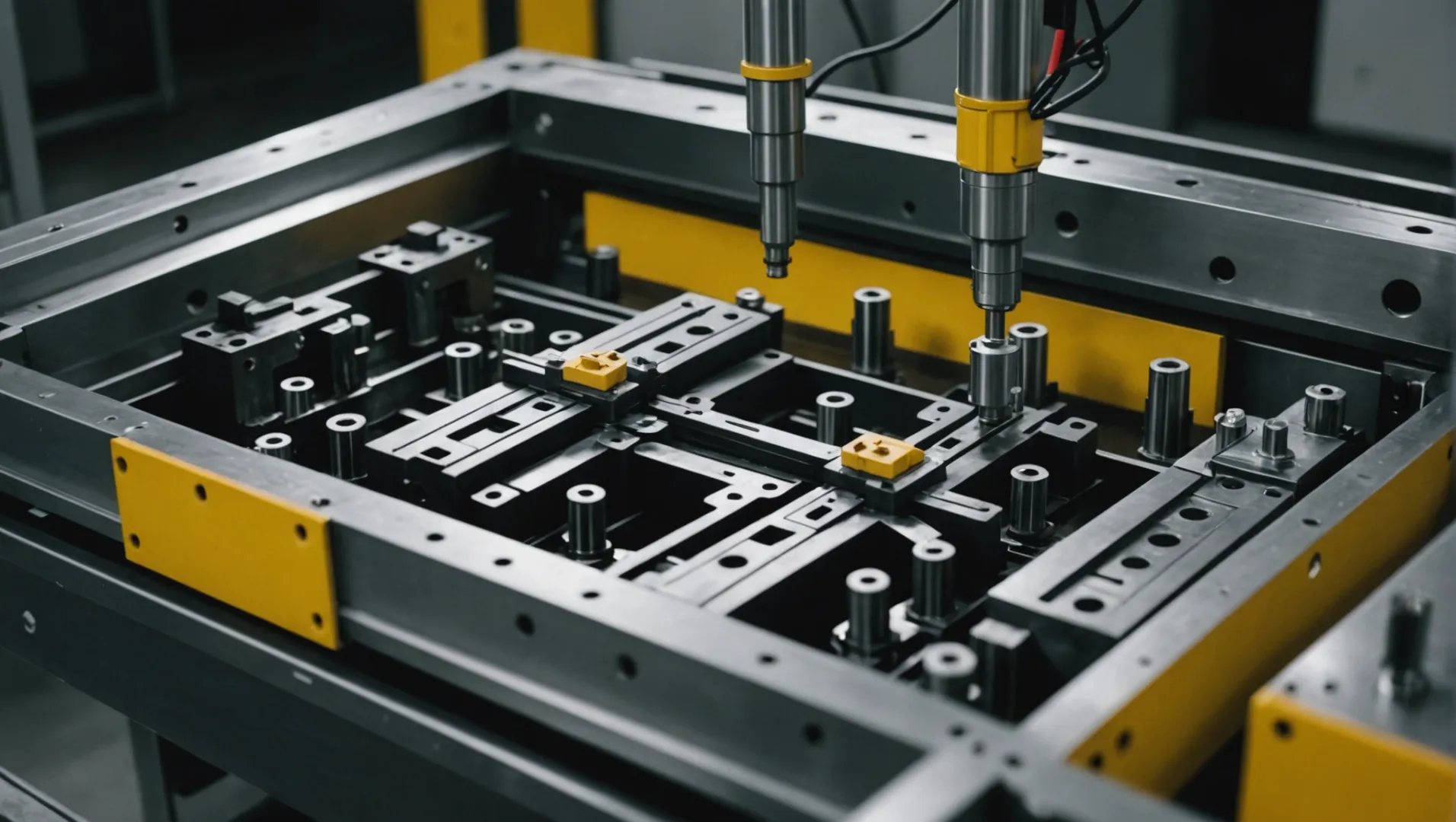

バランスのとれた設計により製品の品質はどのように向上するのでしょうか?

射出成形におけるバランスのとれた設計は単なる贅沢ではなく、高品質の生産には不可欠です。

射出成形におけるバランスの取れた設計により、材料の流れが均一になり、不均一な充填や応力集中などの欠陥が軽減され、製品の品質が向上します。ゲート位置を調整し、ランナー システムを最適化することにより、バランスのとれた設計により不一致が最小限に抑えられ、効率が向上します。

射出成形におけるバランス設計の重要性

バランスのとれた設計は、溶融プラスチックが各キャビティに均一に充填されることを保証するため、射出成形の世界では非常に重要です。この均一性は、一貫した製品寸法と構造的完全性を維持するために不可欠です。材料の流れのバランスがとれると、反り、寸法の不正確さ、応力集中などの欠陥が軽減されます。

例えば、多キャビティ金型9を、供給システムのバランスを維持することが重要である。これは、ゲートのサイズ、位置、レイアウトを調整してすべてのキャビティ全体に均一に充填することで実現できます。多くの場合、シミュレーション解析ソフトウェアは、設計者がこのバランスを評価および最適化するのに役立ちます。

不均衡な充填を避けるための戦略

不均衡な充填は、製品の品質のばらつきにつながる一般的な問題です。これにより、一部の空洞が他の空洞よりも早く充填され、サイズや重量にばらつきが生じる可能性があります。これらの問題を回避するために、設計者はいくつかの戦略を実装できます。

- ゲートの数を増やす:ゲートの数を増やすと、溶融物を金型全体に均一に分散させることができます。

- ゲート位置の調整:ゲートを戦略的に配置することで、流れがすべてのエリアに同時に到達するようにすることができます。

- バランスの取れたランナー システムを使用する:材料を均等に分配するランナー システムにより、アンバランスな充填の問題を大幅に軽減できます。

表: バランス設計とアンバランス設計の影響

| 側面 | バランスの取れたデザイン | アンバランスなデザイン |

|---|---|---|

| 流れの一貫性 | 高い | 低い |

| 製品の品質 | 一貫性のある | 一貫性がない |

| 欠陥 | 最小限 | 頻繁 |

| 応力分布 | 平 | 濃縮 |

バランスで生産効率を向上

バランスのとれた設計により、製品の品質が向上するだけでなく、生産効率も向上します。無駄を減らし、欠陥を最小限に抑えることで、メーカーはコストを削減し、スループットを向上させることができます。さらに、バランスの取れた設計では、材料が金型内をより予測通りに流れ、冷却プロセスが高速化されるため、サイクル タイムが短縮されることがよくあります。

結論として、射出成形設計にバランスの取れたアプローチを採用することは、品質を向上させるだけではありません。それは、より効率的でコスト効率の高い生産プロセスを構築することです。バランスの取れた設計原則を理解して実装することで、メーカーは品質と効率の両方で優れた結果を達成できます。

バランスのとれた設計により、射出成形の欠陥が最小限に抑えられます。真実

バランスのとれた設計により、材料の流れが均一になり、欠陥が減少します。

アンバランスなランナー システムにより製品の品質が向上します。間違い

システムのバランスが崩れると、充填が不均一になり、欠陥が生じます。

結論

最終的に、適切に設計された供給システムは、コストを削減しながら生産効率と製品品質を向上させます。これらの設計要素をマスターすることで、優れた製造結果への道が開かれます。

-

製品品質を向上させるためにゲートの位置を最適化するツールを探索します。: Moldex3D eDesign は安価で、実際のケースの 95% 以上で正確な結果が得られます。モデルの読み取りとメッシュ作成、作成は非常に簡単です。 ↩

-

ダイレクト ゲートがどのようにキャビティの充填効率を高めるかをご覧ください。: 射出成形ゲートは、流れの方向と体積を制御しながら溶融プラスチックをキャビティに流入させる金型の開口部です。 ↩

-

サイド ゲートが成形において多用途である理由を理解します。: サイド ゲートのバリエーションに由来し、ゲートは送り方向に広くなり、薄くなり、溶融物がキャビティに入ることが可能になります… ↩

-

ポイント ゲートがどのように美的品質を維持するかを学びましょう。: ゲート マークは避けられないため、ゲートの位置がエッジ、底部、内側などのプラスチック部品の外観に影響を与えるべきではありません。 ↩

-

浸漬ゲートが自動化に最適な理由を発見してください。その結果、浸漬ゲート充填により金型の充填条件が改善され、鋳造中の介在物欠陥の発生が減少する可能性があることがわかりました。 ↩

-

ランナーの設計がメルト フロー効率にどのような影響を与えるかをご覧ください。ランナーからゲートへの材料の流れは制限が少なく、鋭いエッジが排除されているためせん断感度が低くなります… ↩

-

ランナー システムが金型の効率と製品の品質にどのような影響を与えるかを学びます。これにより、製品の品質が維持され、材料の無駄が最小限に抑えられます。ランナー システムは射出成形プロセスの基本コンポーネントです… ↩

-

スプルー ブッシュがどのように流れを改善し、摩耗を軽減するかをご覧ください。: スプルー ブッシュは機械のノズルを受け入れ、プラスチックが金型に入るのを可能にします。 PCS スプルー ブッシュは SAE 6145 鋼から製造されており、硬化されて… ↩

-

マルチキャビティ金型でバランスのとれた充填を実現するためのテクニックを探索します。: マルチキャビティ金型は生産を向上させ、部品コストを削減できますが、特定の設計の「調整」が行われた場合に限ります。 · マルチキャビティ ツールのマテリアル フローを考慮します。 ↩