自分の手で完璧な成形のスリルを感じたことはありますか?

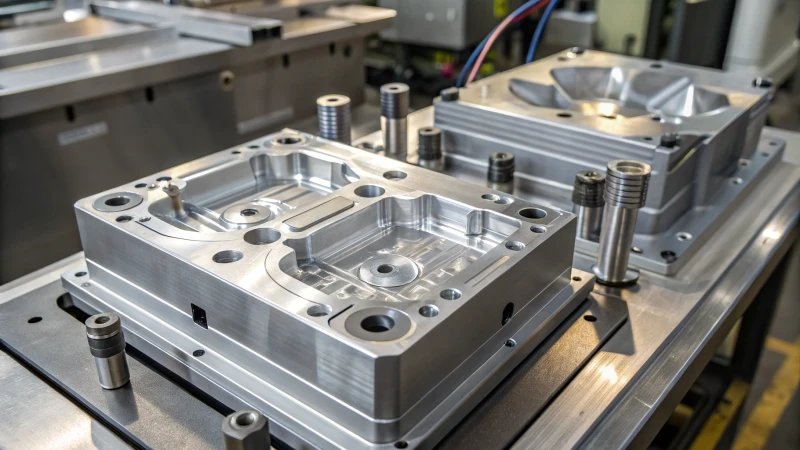

材料の流れ、正確な温度制御、および適切な材料選択を最適化することにより、効果的な薄壁の射出成形金型を設計して、壁の厚さを一貫した保証し、高品質の大規模生産のためのワーピングや収縮などの欠陥を軽減します。

薄い壁の射出成形に初めて取り組んだのを覚えています。目隠しをして傑作を彫り込もうとしているように感じました。材料とデザインの限界を押し上げることについて爽快な何かがあります。しかし、私はすぐに、基本を理解することはほんの始まりに過ぎないことを学びました。高度なテクニックを受け入れ、ベテランの専門家から学ぶことは私のアプローチを変えました。この旅では、すべてのヒントと戦略は、製造業の卓越性を達成するための足がかりでした。あなたのプロセスを改良し、結果を高めることができるこれらの非常に貴重な洞察を明らかにするために、私と一緒に深く潜ります。

正確な温度制御は、薄壁成形での反りを減らします。真実

正確な温度制御を維持することで、均一な冷却が保証され、反りが減少します。

材料の流れの最適化は、カビの設計とは関係ありません。間違い

材料の流れを最適化することは、カビの均一な壁の厚さに不可欠です。

薄壁モールディングの重要なデザイン原則は何ですか?

薄壁の成形をマスターすることは、完璧なレシピを作成するようなものです。それは、成分とプロセスを理解することがすべてです。

薄壁成形の主要な設計原理には、壁の厚さの最適化、均一性の確保、適切な材料の選択、適切なドラフト角を使用して製造可能性を向上させ、欠陥を最小限に抑え、製品構造の完全性を高めることが含まれます。

壁の厚さの最適化を理解する

薄壁モールディングを含む最初のプロジェクトを覚えています。綱渡りをしているように感じたので、私は少し不安でした。すべての不必要な材料をトリミングしながら、構造的完全性をバランスさせました。薄壁の成形で0.5mmから2mmの範囲です。それを減らすと、材料コストを節約できますが、繊細なスフレのオーブン温度を調整するのと同じように、微調整圧力と冷却時間が必要になる場合があります。

均一な壁の分布を確保します

均一性が重要です。パンを焼くのを試したときを思い出させます。生地が均等にこねない場合は、不均一なパンになります。ここにも同じ原理が当てはまります。壁の厚さが均一になり、冷却中の反りや沈みを防ぐのに役立ちます。設計者は、ストレス集中を最小限に抑えるために一貫した厚さを採用する必要があります。 CADを使用することは、信頼できるレシピブックを持つようなものです。シミュレーションツール2。

適切な材料の選択

薄壁モールディングに適した素材を選択すると、お気に入りの料理に適した材料を選ぶような気がします。たとえば、ポリカーボネートとABSは、しばしばその強さと柔軟性のために私の頼りになる選択です。彼らは、ベーキングに高品質のチョコレートを使用していることを思い出させます。これは、最良の結果に必須です。材料を選択するとき、私は常に寸法の安定性を確保するために熱膨張と収縮速度を検討します。

| 材料 | プロパティ | アプリケーション |

|---|---|---|

| ポリカーボネート | 高い耐衝撃性 | 電気部品 |

| ABS | 良い強さと剛性 | 自動車部品 |

適切なドラフト角を組み込む

ドラフトの角度は、ケーキパンのグリースのようなものです。彼らは、カビから部品がスムーズに出てくるようにします。典型的なドラフト角は1〜2度の範囲です。それがなければ、缶を離れることのない頑固なケーキのように、表面の欠陥やカビの摩耗の増加に直面するかもしれません。

冷却時間とテクニックの管理

フロスティングの前にケーキを冷やすことに似た、効率的な冷却技術が不可欠です。迅速な冷却システムとコンフォーマル冷却チャネルは、変形を防ぎ、品質を維持しながらサイクル時間を短縮するのに役立ちます。冷却チャネル設計3を最適化することは、効率に重要です。

高度な金型設計技術を利用します

ホットランナーや精密機械加工などの高度な金型設計技術は、一流のキッチンツールを使用することを思い出させてくれます。材料の流れと温度をよりよく制御し、欠陥を減らし、部分品質を改善します。

これらの原則を理解することは私にとって極めて重要です。それは複雑な料理を習得するようなものです。テクニックを知っているので、見栄えが良く、さらにうまく機能する信頼できる、費用対効果の高い薄壁コンポーネントを作成できます。

最適な壁の厚さは0.5mm〜2mmです。真実

薄壁の成形には、通常、この範囲内の壁の厚さが必要です。

ポリカーボネートは薄肉成形には不向きです。間違い

ポリカーボネートは強度と柔軟性に優れているため、一般的に使用されています。

材料選択は金型のパフォーマンスにどのような影響を与えますか?

単純な材料の選択が、金型の性能をどのように左右するか考えたことはありますか?

材料の選択は、熱伝導率、耐摩耗性、最終部品の品質に影響を与えるため、金型の性能に影響します。適切な材料を選択すると、金型の寿命と効率が向上し、射出成形を成功させるために重要です。

材料の特性を理解する

初めて金型の仕事を始めたとき、材料の種類の多さに圧倒されたのを覚えています。それぞれに個性があるように感じました。たとえば、熱伝導率4 を考えてみましょう熱をよく伝導する材料はより速く冷却できるため、サイクル時間を短縮するためにはこれが非常に重要です。これにより、生産速度が向上するだけでなく、エネルギー使用量の削減にも役立ちます。

耐摩耗性も重要です。間違った材料を使用すると、金型の交換が頻繁に必要になる可能性があり、これはコストのかかる間違いであることを、私は痛いほど学びました。だからこそ、私は硬化鋼かチタンを好むのです。すぐに磨耗することなく圧力に耐えます。

コストとパフォーマンスのバランスをとる

もちろん、ただ単に最も丈夫な素材を見つけるだけではありません。予算の制約は私が毎日直面している現実です。コストとパフォーマンスの間では常にこの調整が行われます。高級素材は夢が実現したように思えるかもしれませんが、その価格が別の物語を物語っていることもよくあります。したがって、古き良き費用対効果分析5 が私の頼りになる戦略です。今散財した方が後でお金を節約できるかどうかを判断するのに役立ちます。

| 材質の種類 | 熱伝導率 | 耐摩耗性 | 料金 |

|---|---|---|---|

| アルミニウム | 高い | 適度 | 適度 |

| 硬化鋼 | 適度 | 高い | 高い |

| チタン | 適度 | 非常に高い | 非常に高い |

アプリケーション固有の考慮事項

次に、アプリケーション固有のニーズの問題があります。自動車部品と家庭用電化製品の設計は、リンゴとオレンジを比較するようなものです。自動車部品には高温や高圧に耐えられる材料が必要ですが、家庭用電化製品には多くの場合、複雑なディテールや滑らかな仕上げが可能な材料が必要です。

私は業界のトレンドや材料科学の進歩を常に把握するよう努めています。それは、より優れたパフォーマンス仕様を持つ新しい素材を探す終わりのない宝探しのようなものです。これらの洞察により、私の設計は水準に達するだけでなく、進化する標準やイノベーションに合わせて将来も保証されます。

材料の選択が金型の性能にどのような影響を与えるかを理解することで、設計を微調整して効率と耐久性を高め、生産において最高の品質を確保できます。

高い熱伝導率によりサイクルタイムが短縮されます。真実

熱伝導率の高い素材が効率的に熱を伝え、冷却を早めます。

チタンは金型の材料としては最も安価です。間違い

チタンはアルミニウムなどの他の材料と比較して非常に高価です。

薄壁型に最適な冷却技術は何ですか?

薄壁の金型を冷却し、生産ラインをスムーズに稼働させる方法を考えたことはありますか?あなたの働き方を変えるかもしれないテクニックを発見してください!

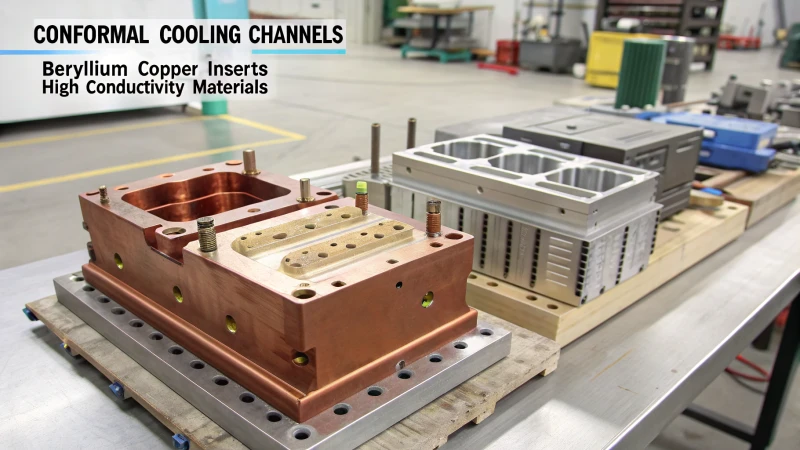

薄壁金型に最適な冷却技術は、コンフォーマル冷却、ベリリウム銅インサート、および高導電性材料の使用です。これにより、熱放散が改善され、サイクル時間が短縮され、部品の品質が向上します。

薄肉成形の課題を理解する

初めて薄肉の金型を設計しなければならなかったときのことを覚えています。まるで暗闇の中でルービックキューブを解こうとするようなものだった。薄壁の金型では、反りや不完全な充填などの欠陥を回避するために、効率的な冷却が必要です。そこでコンフォーマル冷却6チャンネルが役に立ちました。これらは金型の形状に合わせて調整されており、優れた熱伝達を実現し、サイクル時間を最小限に抑え、部品の一貫性を向上させます。

コンフォーマル冷却チャネル

コンフォーマル冷却は、金型の表面近くにカスタム形状のチャネルを作成する必要があるため、魅力的であると感じました。部品の輪郭に沿って配置され、均一な温度分布が保証されます。このテクニックは、特に従来の直線冷却ではうまくいかない複雑な形状の場合に、私にとって革新的なものでした。

| 利点 | 課題 |

|---|---|

| 熱伝達の向上 | 初期費用が高い |

| サイクルタイムの短縮 | 高度なツールが必要 |

ベリリウム銅インサート

私の同僚の 1 人は、ベリリウム銅7インサートを使用するのは、金型にターボ ボタンがあるようなものだと冗談を言いました。これらのインサートは熱伝導性を高め、熱を素早く逃がし、欠陥につながる可能性のあるホットスポットを減らします。急速冷却や複雑な機能が必要な領域に最適です。

高導電性材料

アルミニウムのような熱伝導率の高い材料を使用することも、私が頼ってきた戦略の 1 つです。これらの材料は熱を効率的に分散させ、他の冷却戦略を補完して金型表面全体の均一性を維持します。

アクティブ冷却システム

水やエアジェットなどのアクティブ冷却システムを実装することは、エースを身に着けているようなものです。さらに、厳しい公差を維持し、薄肉コンポーネントの高品質な仕上げを保証するために不可欠な冷却プロセスを促進します。

概要表

| 技術 | 主なメリット | 理想的な用途 |

|---|---|---|

| コンフォーマル冷却 | 均一な温度分布 | 複雑な形状 |

| ベリリウム銅インサート | 素早い放熱 | 急速な冷却が必要なエリア |

| 高導電性材料 | 効率的な熱分散 | 一般的な金型表面 |

長年にわたり、これらの技術を組み合わせて使用すると、薄肉成形の効率と品質を大幅に向上できることがわかりました。金型技術の進歩には引き続き感銘を受けており、これらの分野でのさらなる改善が期待されます。

適切な冷却技術を理解して実装することで、私たち設計者と製造業者は薄肉成形プロセスで最適な結果を達成し、生産時間を短縮しながら高品質の製品を保証できます。そして、言っておきますが、完全に冷却された金型が適切な状態で完成するのを見ることほど素晴らしいことはありません。

コンフォーマル冷却により、薄肉成形のサイクルタイムが短縮されます。真実

コンフォーマルな冷却チャネルにより熱伝達が向上し、サイクルタイムが最小限に抑えられます。

ベリリウム銅インサートは、あらゆる種類の金型に対してコスト効率が優れています。間違い

ベリリウム銅インサートは効果的ですが、初期コストが高くなります。

薄壁モールディングの一般的な欠陥とそれらを防ぐ方法は何ですか?

薄壁のモールディングに取り組むたびに、最小の欠陥でさえ大きなハードルのように感じることができることを思い出します。しかし、少しのノウハウで、それらは完全に管理しやすくなります。

最適化された金型設計、プロセスパラメーターの正確な制御、および適切な材料の選択により、war、火傷、内部亀裂などの薄壁成形の一般的な欠陥を防ぐことができます。

薄壁の成形を理解する

私が最初に薄壁モールディングの世界に挑戦したとき、それは繊細なダンスをマスターしようとしているように感じました。このプロセスは、従来の方法が通常許すものよりも薄い部品を作成することです。すべてのオンスがカウントされるエレクトロニクスや自動車などの業界で特に人気があります。

薄壁成形における一般的な欠陥

-

Warpage :部品が正しく座っていないときに、Warpageに対処することのフラストレーションを覚えています。それは、材料の不均一な冷却または残りのストレスのためにしばしば起こります。反りを抑えるために、カビの温度を微調整し、一流の材料を選択することにより、均一な冷却を確保することに焦点を当てます。

-

バーンマーク:これらの厄介な暗い縞は、多くの場合、空気を閉じ込めたり、温度を高すぎたりすることによって引き起こされることがよくあります。注入速度を調整して通気口を改善すると、これらの見苦しいマークを大幅に減らすことができることを学びました。

-

内部亀裂:これらは悪夢であり、多くの場合、高い注入圧力または不十分な材料乾燥に起因します。私のアプローチ?材料を適切に乾燥させ、亀裂を寄せ付けないように圧力を慎重に調整します。

| 欠陥の種類 | 原因 | 解決 |

|---|---|---|

| 反り | 不均一な冷却 | 金型温度の最適化 |

| 火傷跡 | 閉じ込められた空気/高温 | 噴射速度を調整し、通気を改善します |

| 内部亀裂 | 高圧/不十分な乾燥 | 適切な乾燥、注入圧力を調整します |

材料の選択9

適切な素材を選択することは、仕事に最適なツールを選ぶような気がします。それは、欠陥を防ぐために重要です。一貫した特性と優れたフロー特性を備えた材料は、薄壁成形のすべての違いをもたらします。適切な資料10を掘り下げることは、プロジェクトの成功に大きな影響を与える可能性があります。

プロセスの最適化11

温度、圧力、速度などの微調整プロセスパラメーターは、物事が興味深い場所です。実際の生産に飛び込む前に、シミュレーションツールを使用してさまざまなシナリオをテストします。それはゲームチェンジャーです。プロセスの最適化についてもっと探索する必要があります12 。

金型設計の考慮事項13

よく設計されたカビは、欠陥を防ぐ上で信頼できる同盟国のようなものです。それは均一な冷却を促進し、火傷と反りをかわすのに十分な通気性があるはずです。金型デザイン14のをチェックして、薄壁モールディングゲームを高めてください。

高品質の出力を作成するこの絶えず進化する旅では、各欠陥の根本原因を理解することが重要です。設計の改良、細心の材料の選択、または正確なプロセス制御を通じて、私たちがとるすべてのステップは、製品の完全性を強化し、廃棄物を削減します。

ワーパーは、薄壁成形の不均一な冷却によって引き起こされます。真実

不均一な冷却は、残留応力につながり、反りを引き起こします。

噴射速度の増加により、燃焼マークが排除されます。間違い

噴射速度を低下させ、通気口を改善すると、火傷が防止されます。

薄壁成形で均一な壁の厚さが重要なのはなぜですか?

私は、成形において均一な壁の厚さがどれほど重要であるかを初めて覚えています。それはすべてを変えた「aha」の瞬間のようなものでした。

薄壁成形の均一な壁の厚さは、欠陥を防ぎ、滑らかな流れを保証し、構造の完全性を維持し、廃棄物を減らし、サイクル時間を速くすることで生産効率と品質を向上させます。

品質制御における均一な壁の厚さの役割

壁の厚さのわずかな偏差が予期しない反りにつながったプロジェクトに取り組んでいることを思い出します。それは学んだ難しい教訓でしたが、それは重要な均一性がいかに重要であるかを強調しました。ワーピングやシンクマーク15、厚い領域が薄い領域よりも遅く涼しく、内部ストレスを引き起こすと発生します。

材料の流れと構造の完全性

別のプロジェクトでは、注射中に壁の厚さが一貫性のない材料の流れがどのように破壊されたかに気付きました。特定の領域が時期尚早に冷却されたため、製品は弱いスポットで終わりました。均一な厚さを確保すると、均一な冷却を促進し、最終製品を固めることにより、構造の完全性16を

生産プロセスの効率

均一な壁の厚さは、品質を向上させるだけでなく、効率を高めます。私はかつて、一貫した厚さを維持することによって、サイクル時間を大幅に削減することができました。浪費が少なくなり、生産が速くなりました。これがどのように分解されるかは次のとおりです。

| 利点 | 説明 |

|---|---|

| サイクルタイムの短縮 | 均一な冷却がプロセスの速度を上げます |

| 材料効率 | 一貫した流れによる浪費が少ない |

| 費用対効果 | 欠陥率の低下により、拒絶が少なくなります |

設計上の考慮事項

私の設計プロセスでは、壁の厚さの均一を常に維持することは常に最上位です。 CAD活用して潜在的な問題17を早期にシミュレートおよび分析し問題が発生する前に問題を防ぐことがすべて、あらゆる段階でスムーズな生産を確保することです。

均一な壁の厚さは、薄壁の成形での反りを防ぎます。真実

一貫した厚さは冷却さえ確実にし、内部応力を軽減します。

一貫性のない壁の厚さは、生産サイクル時間を速くします。間違い

矛盾は、不均一な冷却、サイクル時間の増加、欠陥を引き起こします。

結論

薄壁の射出成形のための効果的な金型設計には、材料の流れを最適化し、均一な壁の厚さを維持し、高度な冷却技術を利用して品質を向上させ、欠陥を軽減する必要があります。

-

壁の厚さの調整が薄壁成形プロセスのコストと生産効率にどのように影響するかを調べてください。 ↩

-

設計段階での壁の厚さ分布の潜在的な弱点を特定するのに役立つシミュレーションツールについて学びます。 ↩

-

サイクル時間を改善し、射出成形の製品品質を維持する革新的な冷却チャネル設計を発見してください。 ↩

-

熱伝導率がカビの効率と冷却時間にどのように影響するかを学びます。 ↩

-

さまざまな材料の経済的実現可能性を評価するためのテクニックを発見してください。 ↩

-

コンフォーマル冷却チャネルが、複雑なカビの幾何学の冷却効率を最適化する方法を学びます。 ↩

-

優れた熱伝導率のためにベリリウム銅インサートが好まれる理由を調べてください。 ↩

-

薄壁の成形効率を改善する高度な技術に関する洞察を得る。 ↩

-

最良の材料を発見することは、彼らの特性の理解を高め、欠陥予防を支援します。 ↩

-

最良の材料を発見することは、彼らの特性の理解を高め、欠陥予防を支援します。 ↩

-

最適化技術を探索すると、成形の効率と品質が向上する可能性があります。 ↩

-

最適化技術を探索すると、成形の効率と品質が向上する可能性があります。 ↩

-

デザインのヒントについて学ぶことは、欠陥を効果的に最小限に抑える金型を作成するのに役立ちます。 ↩

-

デザインのヒントについて学ぶことは、欠陥を効果的に最小限に抑える金型を作成するのに役立ちます。 ↩

-

射出成形のシンクマークなどの一般的な欠陥や、それらが製品の品質にどのように影響するかについて学びます。 ↩

-

成形製品の耐久性と信頼性にとって、構造の完全性を維持することが重要である理由を探ります。 ↩

-

CADツールがJackyのようなデザイナーがどのように役立ち、デザインの課題に効果的に対処するのかを発見してください。 ↩