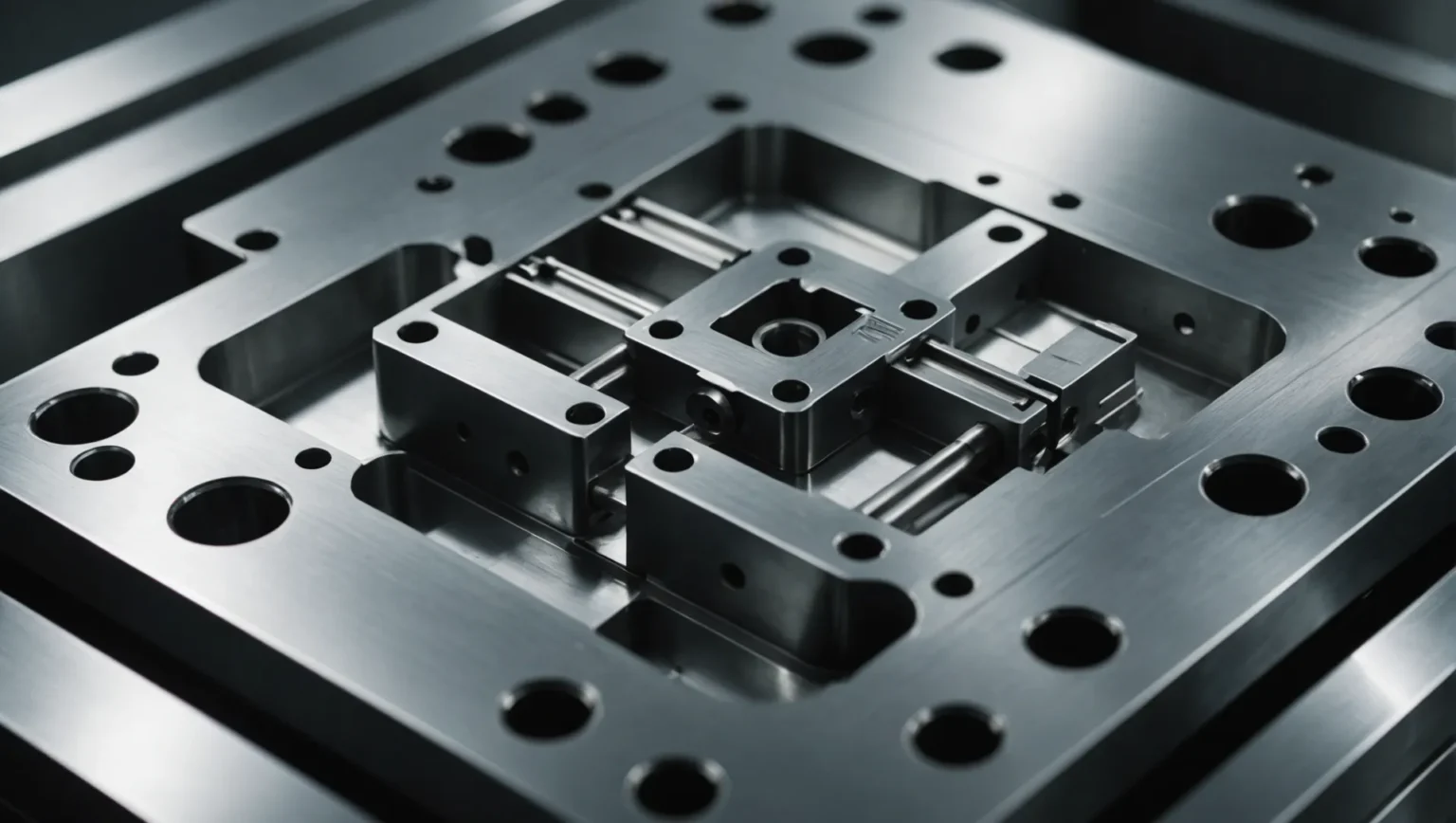

慌ただしい製造業では、細部に至るまで細心の注意が払われます。特に射出成形金型においてはなおさらです。金型の適切なメンテナンス方法を理解することが、大きな違いを生むのです。.

射出成形金型に最も効果的な表面処理には、研磨、サンドブラスト、電気めっき、PVDチタンめっきなどがあります。これらの処理は、耐摩耗性、耐腐食性、表面仕上げの向上により、金型の耐久性を高め、製品品質を向上させ、メンテナンスコストを削減します。.

これらの処理はすぐに効果を発揮しますが、それぞれの微妙な違いを理解することで、製造プロセスに大きな変化をもたらす可能性があります。これらの技術を深く掘り下げ、特定の生産要件に合わせてどのようにカスタマイズできるかをご覧ください。.

電気めっきにより表面硬度が高まり、金型の耐久性が向上します。.真実

電気メッキにより金属層が追加され、耐摩耗性と耐腐食性が向上します。.

研磨によって金型の性能はどのように向上するのでしょうか?

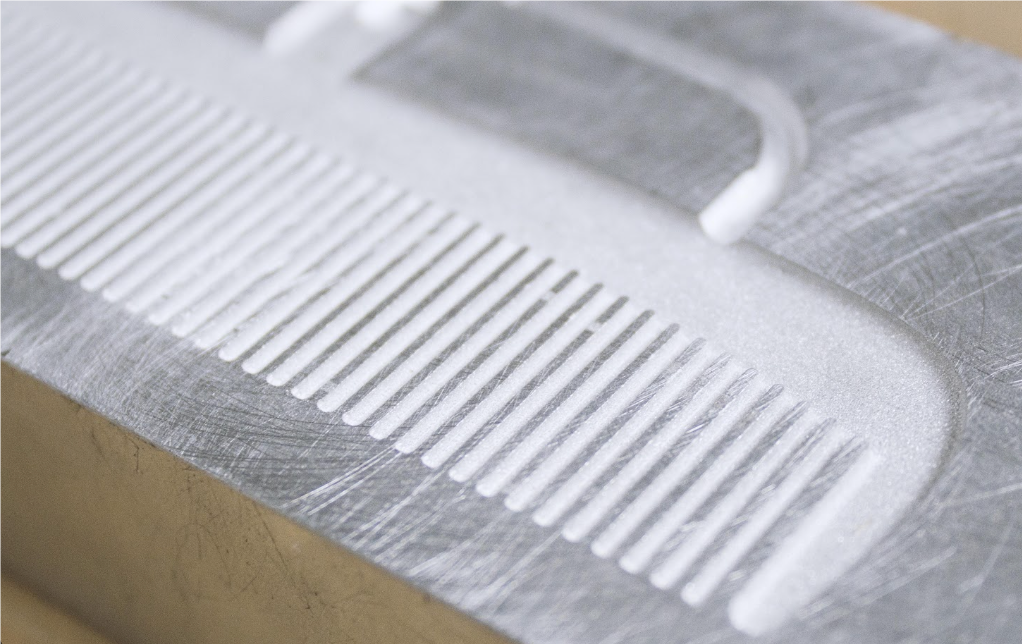

研磨は金型製作において非常に重要な工程であり、金型の寿命と効率を大幅に向上させます。.

研磨は、表面仕上げの向上、摩擦の低減、成形品の欠陥の最小化により、金型の性能を向上させます。この工程では、オイルストーンやサンドペーパーなどの工具を用いて欠陥を滑らかにすることで、製品の品質向上と金型の寿命延長につながります。.

研磨プロセスを理解する

研磨の最大の目的は、金型の性能を向上させる完璧な表面を実現することです。この工程では、オイルストーン、サンドペーパー、ウールホイールなどの研磨材を用いて金型表面を切削・塑性変形させます。研磨によって欠陥や粗い部分が滑らかになり、高品質な成形部品の製造に不可欠な表面仕上げが大幅に向上します。.

研磨による金型性能へのメリット

-

優れた表面仕上げ:金型を丁寧に研磨することで、最終製品の滑らかな表面が確保されます。これは、美観や機能の要件が求められる部品の製造において非常に重要です。例えば、研磨された金型は、高い透明性と透明度を備えた光学レンズの製造に不可欠です。

-

摩擦の低減:研磨により金型表面と射出材料間の摩擦が低減され、部品の取り出しが容易になり、金型の摩耗も軽減されます。これにより金型の寿命が延び、メンテナンスの必要性が軽減されます。

-

欠陥の最小化:研磨は表面の凹凸を除去することで、成形品のヒケやフローラインなどの欠陥を最小限に抑えます。これは、外観が極めて重要な製品にとって特に重要です。

-

製品品質の向上: 研磨された金型により、寸法と仕上がりが一定した、より高品質な製品が生まれ、業界標準と顧客の期待の両方を満たすことができます。

研磨基準の比較

、均一性と品質を確保するために特定の基準に従って行われます。SPI 1 (プラスチック工業協会)規格は、表面仕上げの詳細な等級分けで広く知られています。

| 学年 | 使用されたグリット | 表面粗さ(μm) | 代表的な用途 |

|---|---|---|---|

| A-1 | 6000グリット | 0.012-0.025 | ハイエンドエレクトロニクス |

| A-2 | 3000グリット | 0.025-0.05 | 自動車内装 |

| A-3 | 1200番 | 0.05-0.10 | プラスチック食器 |

これらの規格を理解することで、メーカーは特定のニーズに適した研磨レベルを選択し、さまざまなアプリケーションにわたって最適な金型パフォーマンスを確保することができます。.

他の処理よりも研磨を使用するべき場合

研磨2には明確な利点がありますが、サンドブラストや電気めっきといった他の処理との関連性を考慮して適用を検討することが重要です。表面の平滑性が高くなくてもよい部品の場合は、他の処理の方が費用対効果が高い場合があります。しかし、最高の平滑性と外観品質を目指す場合、研磨は依然として比類のない技術です。

これらの要素を評価することで、メーカーは研磨を生産プロセスに組み込むかどうかについて十分な情報に基づいた決定を下すことができ、最終的には金型の性能向上と優れた製品品質につながります。.

研磨により金型内の摩擦が軽減されます。.真実

研磨により金型の表面が滑らかになり、摩擦が軽減され、部品の取り出しが容易になります。.

研磨するとヒケなどの金型欠陥が増加します。.間違い

研磨により表面の凹凸が最小限に抑えられ、ヒケなどの欠陥が減少します。.

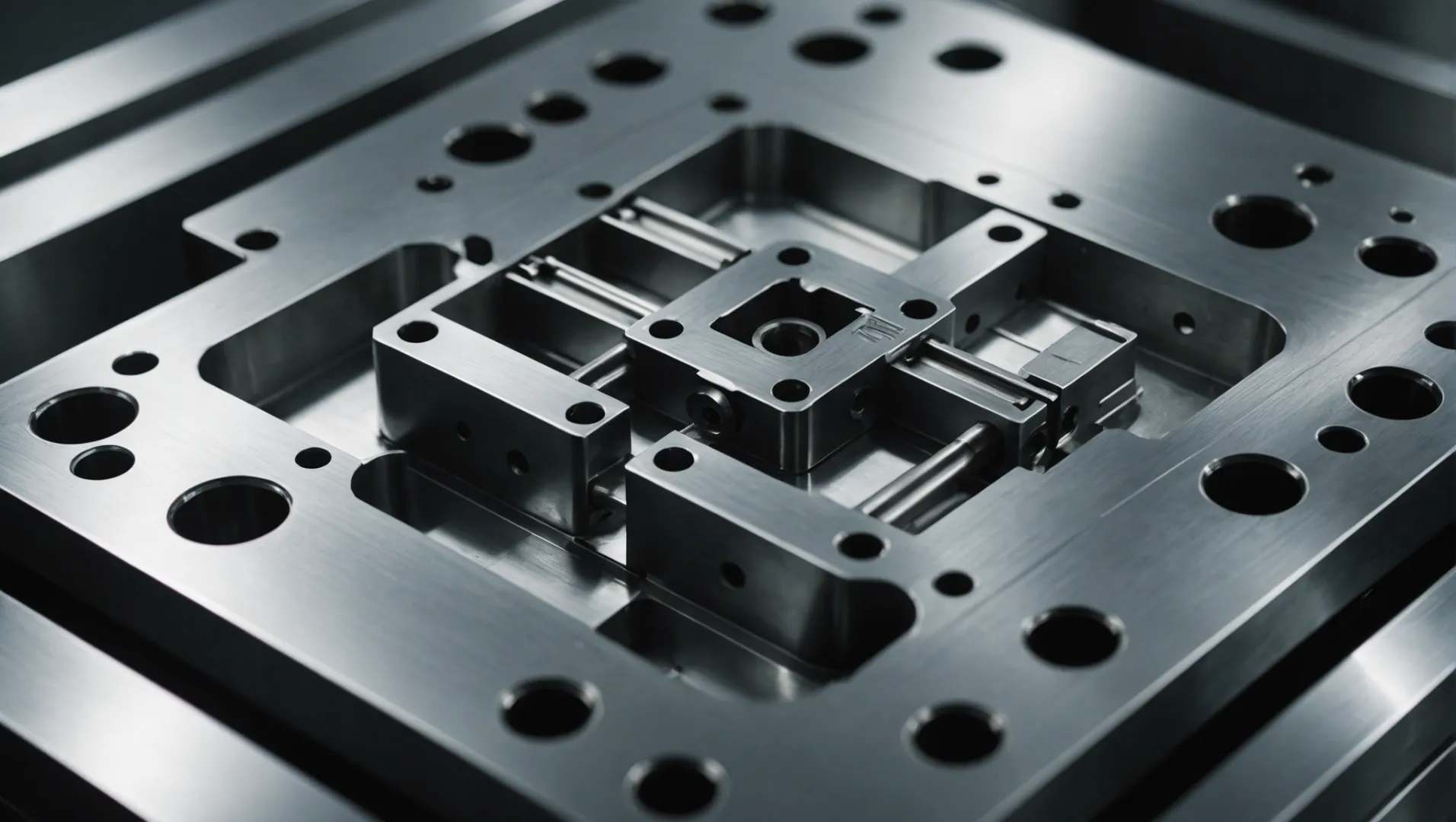

電気めっきは金型の耐久性にどのような役割を果たすのでしょうか?

電気めっきは、製造プロセスで使用される金型の寿命を延ばす上で重要な役割を果たします。.

電気めっきは、金型表面に金属層を堆積させることで金型の耐久性を高め、耐摩耗性と耐腐食性を向上させ、表面硬度を高めます。一般的に使用される金属としては、クロム、ニッケル、銅などがあります。.

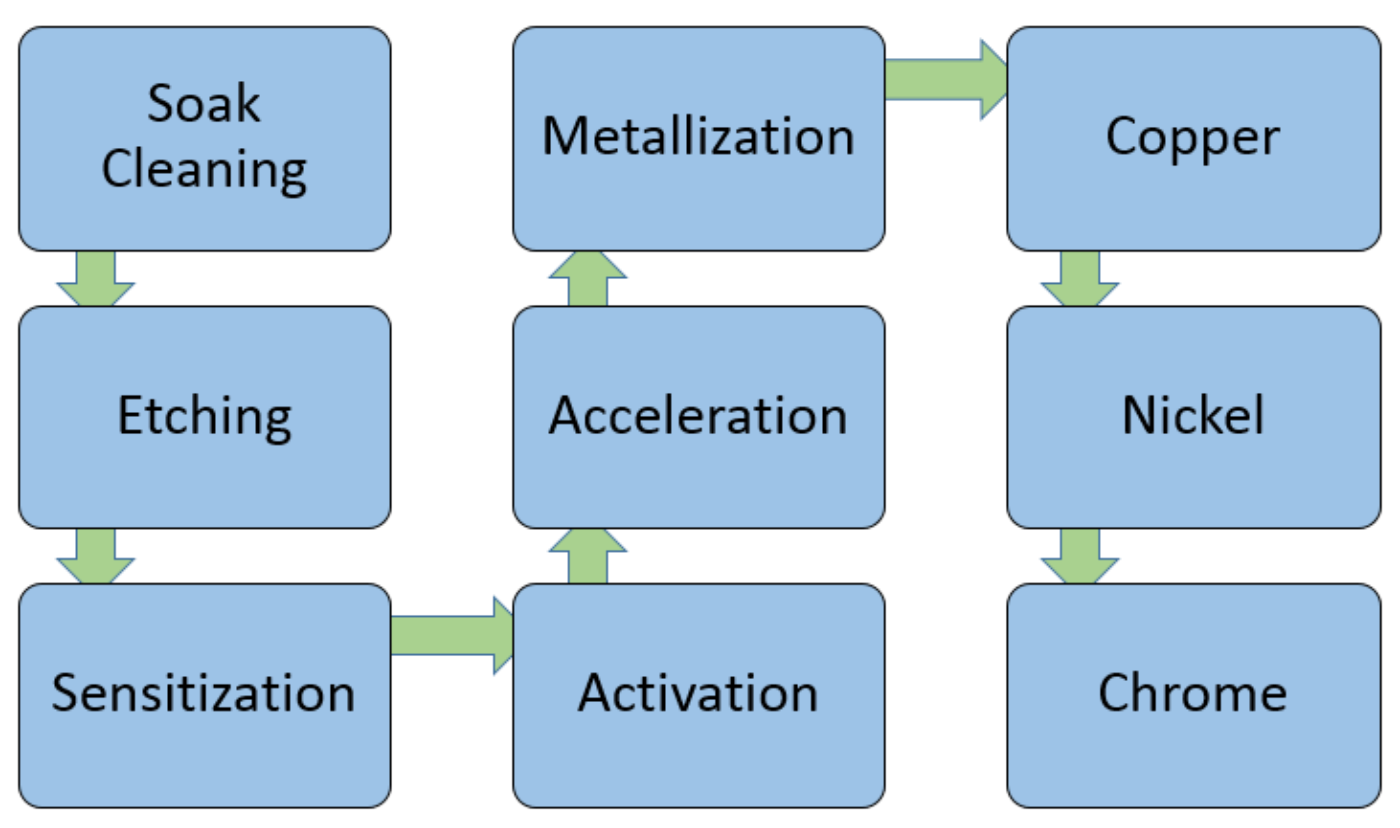

金型製造における電気めっきの理解

電気めっきは、電気分解によって金型の表面に金属層を堆積させるプロセスです。このプロセスにより、射出成形の厳しい要求に耐えられる硬く耐摩耗性の高い表面が得られ、金型の耐久性が大幅に向上します。.

電気めっき3で使用される一般的な金属には次のものがあります。

- クロム:優れた硬度と耐腐食性を備えています。

- ニッケル:滑らかな仕上がりと優れた耐摩耗性を実現します。

- 銅:優れた導電性と他のめっき金属との強力な結合を形成する能力があるため使用されます。

これらの金属は摩耗に対する保護バリアを形成し、必要なメンテナンスの頻度を減らし、金型の寿命を延ばします。.

金型の耐久性向上のための電気めっきの利点

-

耐摩耗性:追加の金属層により、射出成形プロセス中の継続的な摩擦による傷や摩耗を防ぎます。

-

耐腐食性:電気メッキは保護層を形成することで、金型材料と外部要素間の化学反応を防ぎ、錆や劣化を防止します。

-

表面硬度:クロムなどの金属は表面硬度を高め、金型を機械的ストレスに対してより強固にします。

これらの利点は累積的に、長期間にわたって構造的完全性を維持し、金型の寿命を延ばすことに貢献します。.

電気めっきと他の表面処理の比較

同様に物理蒸着技術によって表面硬度を向上させるPVD チタンめっき4などの他の処理と比較することが重要です

| 処理 | 方法 | 利点 |

|---|---|---|

| 電気めっき | 電解 | 硬度、耐摩耗性、耐腐食性 |

| PVDチタンメッキ | 物理蒸着 | 硬く、耐摩耗性に優れ、美しい仕上げ |

| 研磨 | 手動/機械による摩耗 | 滑らかな表面仕上げ |

| サンドブラスト | 研磨材の投射 | 表面粗さと接着性の向上 |

適切な表面処理の選択

適切な表面処理を選択するには、材料の適合性、環境条件、コストなどの要素を考慮する必要があります。金型の耐久性を最小限のダウンタイムで向上させることに重点を置くメーカーにとって、包括的な保護機能を備えた電気めっきは効果的な選択肢となります。.

それぞれの処理の独自の利点を理解することで、生産効率と金型寿命の両方を最適化するための、より情報に基づいた意思決定が可能になります。電気めっきを選択することで、品質を損なうことなく、金型が大量生産に対応できる体制を整えることができます。.

電気メッキにより金型表面の硬度が向上します。.真実

電気メッキはクロムなどの金属を堆積させることで表面硬度を高めます。.

金型の電気メッキには銅は使用されません。.間違い

銅は導電性と結合強度に優れ、電気メッキに使用されます。.

サンドブラストはすべての種類の金型に適していますか?

サンドブラストは金型製造において人気の表面処理ですが、普遍的に適用できるのでしょうか?

サンドブラストはすべての金型に適しているわけではありません。洗浄や表面粗さの向上には効果的ですが、繊細で複雑な金型の特徴を損傷する可能性があるため、接着力と質感の向上が求められる堅牢な金型に最適です。.

サンドブラストについて理解する

サンドブラストとは、砂などの研磨材を表面に高速で噴射し、汚れ、酸化層、欠陥を除去する加工方法です。表面粗さを高めることでコーティングの密着性を高め、様々な製造プロセスにおいて重要な要件となることが知られています。.

金型へのサンドブラストの利点

サンドブラストの主な利点の一つは、金型表面を後続処理のために準備できることです。表面粗さ5を、電気めっきやPVDチタンなどのコーティングがより効果的に付着し、金型の耐久性と性能が向上します。また、このプロセスは、特定の製品の美観に必要な特定のテクスチャを作成するのにも役立ちます。

潜在的な欠点

サンドブラストには多くの利点がありますが、あらゆる金型に普遍的に適用できるわけではありません。サンドブラストの強力な性質は、特に微細な形状や複雑な形状を持つ金型では、過度の摩耗や損傷を引き起こす可能性があります。精密な寸法が変化したり、望ましくない表面テクスチャが生じたりして、最終製品の品質に影響を与える可能性があります。.

金型タイプの適合性の評価

サンドブラストを検討する際には、金型の材質と設計を評価することが不可欠です。硬化鋼などの耐久性の高い金属で作られた堅牢な金型は、通常、サンドブラストに耐えることができます。しかし、繊細な形状を持つ金型や柔らかい材料で作られた金型では、より穏やかな表面処理が必要になる場合があります。.

表:サンドブラストに適した金型の種類

| 金型材料 | サンドブラストへの適合性 | 注意事項 |

|---|---|---|

| 硬化鋼 | 高い | 表面を粗くするのに最適で、接着力を高めます |

| アルミニウム | 中くらい | 注意して使用してください。表面が損傷する恐れがあります。 |

| プラスチック | 低い | 一般的に不適切。変形を引き起こす可能性があります |

| 複雑なデザイン | 低い | 避けてください。機能が損傷するリスクがあります。 |

サンドブラストの代替

サンドブラストに適さない金型の場合は、化学エッチング6や研磨などの代替手段がより適している場合があります。これらの方法は、金型の完全性を損なうことなく、同様の目的を達成できます。

結論として、サンドブラストは金型表面処理の手段としては効果的なツールですが、適用する前に各金型タイプの特定の特性を考慮することが重要です。.

サンドブラストにより金型表面の接着力が向上します。.真実

サンドブラストにより表面粗さが増し、コーティングの密着性が向上します。.

プラスチック型はサンドブラストに最適です。.間違い

プラスチック金型は変形の危険性があるためサンドブラストには適していません。.

SPI および VDI 規格は表面処理の選択にどのような影響を与えますか?

射出成形金型の表面処理の状況を把握するには、SPI や VDI などの業界標準を理解する必要があります。.

SPIおよびVDI規格は、射出成形金型の表面仕上げを規定し、研磨およびテクスチャリング技術の選択に影響を与えます。これらの規格は、成形部品の外観と機能特性に影響を与え、一貫性と品質の確保に役立ちます。.

SPIとVDI標準の理解

プラスチック工業協会 (SPI) とドイツ工学協会 (VDI) は、金型の処理方法を決定する上で重要な表面仕上げに関するガイドラインを提供しています。.

SPI規格

SPI規格では、金型仕上げをA、B、C、Dのグレードに分類し、各グレードには特定の粗さパラメータが規定されています。例えば、

| SPIグレード | 研磨方法 | 表面粗さ(µm) |

|---|---|---|

| A-1 | 6000番のダイヤモンドジェッソ | 0.012-0.025 |

| A-2 | 3000グリットダイヤモンドプラスター | 0.025-0.05 |

| D-1 | 粗いガラスビーズでサンドブラスト | 0.80-1.00 |

これらのグレードは、メーカーが希望する仕上げ品質に基づいて適切な処理を選択するのに役立ちます。射出成形金型研磨7は、光学レンズやハイエンド電子機器の仕上げを向上させます。

VDI 標準

VDI ガイドラインはテクスチャリングに重点を置いており、それぞれに定義された粗さを持つ VDI 12 から VDI 42 までのスケールを提供します。

| VDIレベル | 仕上げ方法 | 表面粗さ(µm) |

|---|---|---|

| VDI 12 | オイルストーン低研磨 | 0.40 |

| VDI 18 | 粗いガラスビーズでサンドブラスト | 0.80 |

| VDI 30 | #24 酸化物ブラスト | 3.15 |

表面処理の選択における規格の影響

-

研磨:SPIグレードの選択は、最終製品の美観と機能要件によって異なります。A-1のような高グレードは鏡面仕上げを実現し、透明性や反射率を重視する製品に最適です。一方、低グレードは日常的な製品に適しています。

-

テクスチャリング化学エッチングなどのテクスチャリングプロセスを規定しています8。特定のVDIレベルを使用するかどうかは、必要な摩擦やテクスチャの程度によって決まります。

-

材料の適合性: 両方の規格は材料固有の動作を考慮しており、表面処理が材料特性に適合し、劣化や望ましくない相互作用を防止します。

-

コストに関する考慮事項:高精度で滑らかな仕上げは、多くの場合コストの増加を伴います。メーカーは、製品の市場価値と想定される用途と照らし合わせて、これらのコストを比較検討する必要があります。

実践的な応用と意思決定

SPI 規格と VDI 規格のどちらを選択する場合、メーカーは次の点を考慮する必要があります。

- 最終用途の要件: 見た目の魅力や特定の触感品質が求められる製品では、より高級な仕上げが求められる場合があります。

- 生産量: 大量生産の場合は、金型の寿命を延ばし、メンテナンスの手間を減らす仕上げが効果的です。

- 費用対効果分析: 高品質の仕上げにかかる費用と機能上の利点とのバランスを取ることが重要です。

、金型表面処理9を最適化するために不可欠であり、最終的には製品の品質と製造効率に影響を与えます。

SPI グレード A-1 は鏡のような仕上がりを実現します。.真実

SPI グレード A-1 は 6000 グリットのダイヤモンド ジェッソを使用し、鏡のような仕上がりになります。.

VDI レベル 30 では、最も滑らかな表面仕上げが得られます。.間違い

VDI レベル 30 は、#24 Oxide Blast を使用しており、仕上がりがあまり滑らかではなく、粗いです。.

結論

効果的な表面処理による金型性能の向上は、生産の最適化に不可欠です。研磨や電気めっきなどのオプションをニーズに合わせて評価し、製品の品質とコスト効率を確保しましょう。.

-

SPI規格について学び、一貫性と高品質の表面仕上げを実現しましょう。VDI 3400規格は主に表面粗さ(「粗さ」に重点を置く)の基準です。SPI仕上げは主に金型研磨(「滑らかさ」に重点を置く)の基準です。これらは… ↩

-

研磨によって製品品質と金型寿命がどのように向上するかをご覧ください。: 研磨はプラスチックの表面仕上げに重要な役割を果たします。射出成形における研磨の種類について詳しくは、こちらをクリックしてください。 ↩

-

電気めっきが耐摩耗性によって金型の寿命を延ばす仕組みを探ります。: 芸術家は、葉などの腐敗しやすい自然要素を保存し、より耐久性のある芸術作品に変えるために、電気めっきをよく使用します。. ↩

-

耐久性に関して PVD と電気メッキを比較します。: 物理蒸着 (PVD) は電気メッキの代替としてますます人気が高まっており、耐摩耗性も向上し、部品のリリースも容易になります。. ↩

-

サンドブラストが表面の接着を効果的に強化する方法を学びます。: ブラスト圧力の変化によって表面粗さに最も大きな変化が見られ、最高の表面粗さの値は… で達成されました。 ↩

-

化学エッチングがサンドブラストの代替手段となる方法をご覧ください。: 化学エッチングは、高圧高温の化学スプレーを使用して材料を除去し、彫刻された画像に永久的なエッチングを施す方法です。 ↩

-

さまざまな研磨技術がどのように SPI 規格に適合しているかを学びます。: Texas Injection Molding では、これらの SPI 金型研磨規格を使用して、複数のアプリケーション、ガイド、および仕上げの金型研磨仕上げを指定します。. ↩

-

VDI規格に準拠した化学エッチング方法をご覧ください。近年、金型メーカーは金型研磨後に化学エッチングを施すことでVDI 3400規格のテクスチャを実現しています。これにより、VDI 3400規格に準拠した均一なテクスチャ表面が得られます。. ↩

-

金型の耐久性と製品品質を向上させるための戦略を探ります。: メッキ(クロムメッキ、無電解ニッケル、ニッケルホウ素窒化物) · 物理蒸着… ↩