射出成形プロセスが行き詰まっているように感じたことはありませんか?

金型設計を最適化し、適切な離型剤を使用し、正確な温度制御を維持し、定期的な金型メンテナンスを実施することで、射出成形製品の離型における課題に効果的に対処し、固着を防止して効率的な生産を確保します。.

射出成形での最初の大規模プロジェクトを覚えています。何もかもが計画通りに進みませんでした。部品が固着し、納期が迫っていました。何度も夜遅くまで作業した後、正確な温度管理と金型メンテナンスの重要性を痛感しました。これらの戦略に加え、金型設計の最適化と適切な離型剤の使用によって、私のプロセスは大きく変わりました。業務改善には、まだまだ探求すべき点がたくさんあります。革新的な技術から微妙な調整まで、一つ一つの変更が、シームレスな製品リリースを実現する上で大きな違いを生む可能性があります。.

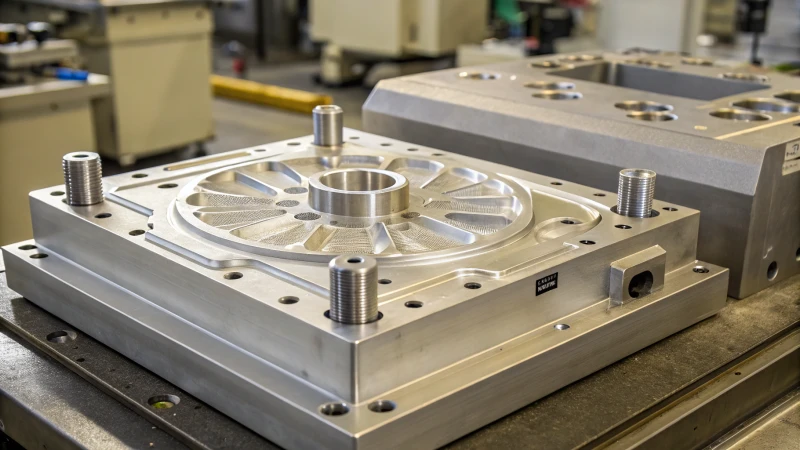

金型設計を最適化することで製品の固着を防止します。.真実

適切な金型設計により欠陥が低減し、スムーズな製品リリースが保証されます。.

効率的な生産には定期的な金型メンテナンスは必要ありません。.間違い

一貫したメンテナンスにより、金型が適切に機能し、問題を防ぐことができます。.

金型設計は製品のリリースにどのように影響しますか?

シンプルなデザインの微調整が、製品のコンセプトから現実への道のりをどのように変えることができるか、考えたことがありますか?

金型設計は、生産速度、品質、コスト効率を向上させ、製造の円滑化、欠陥の減少、タイムラインの最適化につながるため、製品のリリースに影響を与えます。.

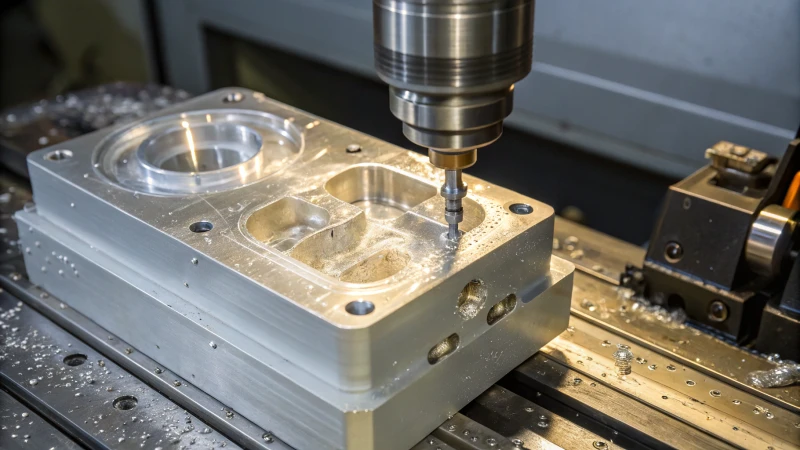

製造業における金型設計の役割

金型設計に携わった初期の頃を振り返ると、金型のわずかな調整が生産効率を大幅に向上させるのを目の当たりにした時の感動を今でも覚えています。金型設計は射出成形ものであり、製品の形状だけでなく生産ペースも左右します。金型材料の選択、キャビティ設計、冷却システムはすべて重要な役割を果たします。

金型設計における重要な要素

- キャビティ設計: かつて私は精度が鍵となるプロジェクトに携わったことがあり、キャビティ設計を正確に行うことは複雑なパズルを解くようなものでした。

- 材料の選択: 耐久性と耐熱性のバランスを取る必要があったため、適切な材料を選択することが重要でした。

- 冷却システム: 厳しい納期の中で、冷却システムを最適化することで、サイクルごとに貴重な時間を節約できました。

- 換気: 換気が不十分だと、高額な費用がかかる欠陥につながる可能性があることを身をもって学びました。

| 要素 | 生産への影響 |

|---|---|

| キャビティ設計 | 正確さと精度 |

| 材料の選択 | 耐久性と耐性 |

| 冷却システム | 効率とスピード |

| 換気 | 品質と欠陥の削減 |

生産スケジュールへの影響

製品が予想よりも早く市場に投入されるのを見る喜びに勝るものはありません。効率的な金型設計は、冷却チャネルや排出機構などの最適化された機能によって生産時間を短縮し、市場投入までの時間2 。

金型設計における課題

しかし、常に順風満帆というわけではありません。設計ミスは、欠陥の増加、廃棄率の上昇、そして予期せぬ遅延につながる可能性があります。特に困難なプロジェクトで、反りなどの問題を予測する必要があったことを覚えています。この経験から、先見性と準備の重要性について貴重な教訓を学びました。.

これらの要素を理解することで、美観と機能の要件を満たすだけでなく、製造効率も向上する金型を作成する方法を学びました。.

金型設計が製造プロセスにどのような影響を与えるかをさらに詳しく知るには、高度な技術3 を。

キャビティ設計は製品の精度に影響します。.真実

キャビティ設計により寸法精度が保証され、製品の精度に影響します。.

換気は製品の品質に影響を与えません。.間違い

換気により閉じ込められた空気が排出され、欠陥が防止され、品質が向上します。.

射出成形において離型剤はどのような役割を果たすのでしょうか?

離型剤のような小さな部品が射出成形プロセスの成否を左右するのではないかと考えたことはありませんか?

射出成形における離型剤は、部品が金型に付着するのを防ぎ、取り出しを容易にし、欠陥を減らし、金型の寿命を延ばします。.

離型剤について理解する

射出成形の初期のプロジェクトの一つを思い出してください。機械の横に立って、成形したばかりの部品を傷つけずに取り出すのに苦労しているのを覚えています。その時、離型剤の重要性がまるで啓示のように私に突き刺さりました。.

射出成形工程において、これらの離型剤は縁の下の力持ちです。潤滑剤やバリアとして、緻密に設計された部品が、まるで幼児がお気に入りのおもちゃにしがみつくように金型にくっつくのを防ぎ、陰で支えています。つまり、完成品は損傷なく容易に取り出せるため、私が心を込めてデザインした製品の完全性と品質が保たれるのです。熱可塑性プラスチックであれ金属であれ、適切な離型剤を選ぶことは、作業に最適な工具を選ぶようなものです。まさに、すべてがスムーズになるのです。.

離型剤の種類

長年にわたり様々な種類を試してきましたが、それぞれに明確なメリットがあることを確信しています。そこで私が学んだことをご紹介します。

| タイプ | 特徴 |

|---|---|

| 水ベース | 環境に優しく、様々な素材に適しています。. |

| 溶媒ベース | 優れた潤滑性を提供しますが、換気が必要な場合があります。. |

| 半多数 | 金型表面に接着し、再塗布前に複数回剥離することができます。. |

| シリコンベース | 耐高温性があり、複雑な金型にも有効です。. |

離型剤を選ぶ際には、素材との相性や環境への配慮といった要素を常に考慮します。例えば、環境に優しいという理由から、水性離型剤4

離型剤を使用する利点

離型剤をワークフローに取り入れたことで、状況は一変しました。サイクルタイムが短縮され、反りや表面の欠陥といった欠陥が最小限に抑えられるため、射出成形工程の効率が大幅に向上しました。以前は、これらの問題に頭を悩ませていました。

また、摩耗を軽減することで金型の寿命を延ばすのにも役立ちます。メンテナンスコストを節約し、設計の柔軟性を高めることを想像してみてください!まさに一石二鳥です。適切な塗布技術を用いれば、これらの薬剤はすべての生産工程で一貫した部品品質を保証します。.

アプリケーションテクニック

これらの薬剤の塗布方法を習得するのは、また別の道のりでした。スプレー、ブラシ、自動システムなど、どのような方法を使うにしても、均一な塗布が成功の鍵となります。塗布方法に関する適切なトレーニングを受けたことで、生産性を最適化し、高品質な成果物を実現できました。自動化システム5大きな成果をもたらし、プロジェクト間の一貫性を維持しながら業務を効率化できました。

結論として、離型剤は射出成形における主役ではないかもしれませんが、重要な脇役であることは間違いありません。離型剤を理解し、効果的に活用することで、私は仕事においてより良い成果を上げることができました。.

離型剤は金型の損傷を防ぎます。.真実

離型剤はバリアーとして機能し、部品が金型に付着するのを防ぎます。.

溶剤ベースの薬剤は換気を必要としません。.間違い

溶剤ベースの薬剤は煙が発生する可能性があるため、換気が必要です。.

金型離型において温度管理が重要な理由

完璧なデザインが温度管理のミスで崩れてしまう、そんなフラストレーションを感じたことはありませんか? 型離れにおいて、冷たさ(あるいは適度な温度)を保つことが大きな違いを生む理由を詳しく見ていきましょう。.

温度制御は離型剤が最適な粘度と蒸発率を維持し、欠陥を防ぎ、製品の品質を向上させるため、離型において非常に重要です。.

金型離型における温度の役割を理解する

初めて離型の問題に取り組んだ時のことを覚えています。完璧に設計された部品が金型にくっついてしまうまでは、簡単なプロジェクトに見えました。その時、温度管理がいかに重要かを実感しました。温度は離型剤の効果6。それぞれの離型剤には最適な性能を発揮する特定の温度範囲があり、この範囲から外れると粘度が変化し、金型表面へのコーティングの性能に影響を与える可能性があります。

粘度と蒸発への影響

温度が高すぎると離型剤が薄くなりすぎて、塗布ムラにつながることを身をもって学びました。逆に、温度が低すぎると離型剤が固まってしまい、うまく塗布できず、表面仕上げが悪くなったり、部品が金型にくっついたりするなどの不具合が発生します。温度が粘度にどのように影響するかを簡単に見てみましょう。

| 温度 | 離型剤への影響 |

|---|---|

| 高い | 粘度の低下 |

| 低い | 粘度の増加 |

温度変化の管理

これらの問題を防ぐには、正確な温度管理システムの導入が不可欠だと私は考えています。これには、断熱された金型や温度調節装置の使用など、工程全体を通して安定性を維持することが含まれます。信じてください、これを正しく実行すれば、後々多くの頭痛の種を省くことができます。.

温度制御のベストプラクティス

- 定期的に監視する: 金型の温度を継続的にチェックするにはセンサーが最適です。

- 機器の調整: 正確な測定ができるように、すべての機器を調整しておきます。この手順を怠ると、大きな損失につながるミスにつながる可能性があることがわかりました。

- 材料に関する考慮事項: 材料の熱特性は熱分布に影響するため、これを理解することは不可欠です。

高度な温度制御システム7をご覧ください。

高温になると離型剤の粘度が低下します。.真実

高温になると薬剤が薄まり、コーティングが不均一になります。.

低温により離型剤の塗布範囲が広がります。.間違い

温度が低いと粘度が上昇し、塗布が不完全になります。.

定期的なメンテナンスによって金型のパフォーマンスはどのように向上しますか?

金型が決して故障しない世界を想像してみてください。効率、品質、信頼性がすべてシームレスに同期している。夢のようですね。

定期的な金型メンテナンスにより、一貫した清掃、検査、修理を通じて高品質が保証され、寿命が延び、故障が防止され、パフォーマンスが最適化され、ダウンタイムが最小限に抑えられます。.

定期的なメンテナンスの重要性を理解する

初めて金型の故障に直面した時のことを覚えています。まるで綿密に計画されたドミノ倒しがスローモーションで崩れていくのを見ているようでした。その時、金型管理における定期的なメンテナンスの威力を真に理解したのです。部品の洗浄、検査、修理を 8恐ろしい生産上の問題を未然に防ぐことができました。

定期的な金型メンテナンスの主な利点

- 効率性の向上:朝のコーヒーが一日のスタートを切るように、金型を適切にメンテナンスすることで生産がスムーズに進み、生産性が向上します。金型を清潔に保つことでサイクルタイムが短縮され、生産性が向上し、資源の有効活用につながります。

- 寿命の延長: 軽微な消耗に早めに対処することが、車のオイル交換を定期的に行うことと同じだということが分かりました。すべての部品の寿命が延び、将来的に高額な交換費用を節約できます。

- ダウンタイムの短縮:計画的なメンテナンスは、予期せぬ故障に対する私の秘密兵器となりました。生産が停止する心配がないと分かっているので、夜も少し安心して眠れます。

| 利点 | 説明 |

|---|---|

| 効率性の向上 | サイクルタイムを短縮し、生産性を向上 |

| 寿命の延長 | 高価な交換を回避 |

| ダウンタイムの短縮 | 一貫した操作を保証 |

金型メンテナンスのベストプラクティス

- 定期清掃:仕事場を整理整頓して思考を明晰にするのと同じように、金型も定期的に清掃することで、欠陥につながる可能性のある材料の蓄積を防ぐことができます。金型を最高の状態に保つには、適切な洗浄剤の使用が鍵となります。

- 定期点検:カビの発生を定期的にチェックすることで、潜在的な問題を早期に発見することができます。まるで洪水になる前に小さな水漏れを見つけるようなものです。

- タイムリーな修理: ここでは積極性が私のモットーです。問題に速やかに対処することで、緩んだドアノブが完全に外れてしまう前に修理するのと同じように、最適な機能性を維持することができます。

- 文書化と分析:メンテナンス活動の詳細な記録を保持することは非常に重要です。これらの記録を分析することで、パターンや再発する問題が明らかになり、より適切な戦略ます。

金型メンテナンスにおける技術的支援

テクノロジーの活用は、私にとって大きな転機となりました。予知保全ツールはデータ分析を用いて潜在的な故障を予測し、問題が発生する前に対策を講じることができます。これらの実践とテクノロジーを統合することで、金型の性能とは単に品質を維持することではなく、コストを削減しながら一貫して品質を維持することにあることに気づきました。このアプローチは、パフォーマンスを向上させるだけでなく、持続可能な製造方法にも合致しており、私と事業にとって双方にメリットをもたらしました。.

定期的なメンテナンスにより、金型製造サイクル時間が短縮されます。.真実

メンテナンスにより欠陥が防止され、金型がスムーズに動作し、サイクル時間が短縮されます。.

金型のメンテナンスを無視すると、生産コストが増加します。.真実

メンテナンスを怠ると、非効率や故障が発生し、コストが増加します。.

離型技術にはどのような革新的な技術が登場しているのでしょうか?

製造プロセスを完全に変革する可能性のある画期的な技術を発見したときの興奮を想像してみてください。.

革新的な離型技術には、高度なコーティング、ナノテクノロジー、環境に優しいソリューションなどがあり、離型効率の向上、廃棄物の削減、製品品質の向上を実現し、現代の製造業の需要に応えます。.

初めて新しい離型技術に出会った時のことを覚えています。まるで隠れた宝石を見つけたような、仕事がよりスムーズで効率的になるような気がしました。昨今の離型技術の革新は、古くからある課題を斬新な解決策で解決する点で、まるで魔法のようです。.

離型用先進コーティング

私がこれまで目にしてきた最も顕著な進歩の一つは、高度なコーティングの開発です。これらのコーティングは、製造工程における高熱と圧力に耐えられるように設計されており、金型と製品の間に耐久性のあるバリアを形成します。これにより、金型の固着問題が最小限に抑えられるだけでなく、金型と製品自体の寿命も延びます。自動車や航空宇宙など、精度と耐久性が求められる業界のプロジェクトに取り組む際に、特に役立つと感じました。これらの高度なコーティングがこれほど大きな違いを生み出すことができるとは、本当に驚きです。

離型におけるナノテクノロジー

そして、SF小説から飛び出してきたようなナノテクノロジーがあります。ナノスケールの材料を組み込むことで、製品の表面を損なうことなく離型性を向上させることができます。これにより、複雑なデザインや厳しい公差が求められる金型の離型に不可欠な、スムーズな離型が実現します。ナノテクノロジー11で、効率性が向上するだけでなく、後処理工程も削減されます。これは、ペースの速いプロジェクトでは常にありがたいことです。

環境に優しい離型剤

最後に、持続可能性への取り組みは、生分解性で無毒性の環境に優しい離型剤の開発につながりました。この移行は、環境への影響を軽減するだけでなく、有害な化学物質への曝露を最小限に抑えることで、より健康的な職場環境の実現にもつながります。環境に優しい離型剤へ、高い生産基準を維持しながら、環境目標の達成にもつながるため、当社にとってWin-Winの関係だと感じています。

技術の比較分析

| 技術 | 利点 | 恩恵を受ける業界 |

|---|---|---|

| 高度なコーティング | 耐久性と耐熱性 | 自動車、航空宇宙 |

| ナノテクノロジー | 強化された放出特性 | 電子機器、医療機器 |

| 環境に優しいエージェント | 環境への影響の軽減 | 持続可能性に焦点を当てたすべての業界 |

それぞれの技術には、異なる業界のニーズに応える独自の利点があります。例えば、高度なコーティングは高温用途向けにカスタマイズされている一方、環境に優しいコーティング剤は持続可能性の目標に完全に合致しています。どの技術が最適かを判断するには、具体的な生産ニーズと環境方針を評価する必要があります。.

これらの革新を探求することで、私のような専門家は金型の設計と製造で先頭に立つことができます。.

高度なコーティングにより、製造における金型の寿命が延びます。.真実

高度なコーティングにより、固着の問題が軽減され、金型の寿命が延びます。.

離型におけるナノテクノロジーにより、後処理のニーズが増大します。.間違い

ナノテクノロジーは、放出特性を強化することで後処理を削減します。.

結論

射出成形の課題に対する効果的な解決策としては、金型設計の最適化、離型剤の利用、温度制御の維持、定期的なメンテナンスの実行による生産効率と製品品質の向上などがあります。.

-

射出成形の仕組みと効率的な製造にとってなぜ重要なのかを学びます。. ↩

-

生産時間を短縮する上での冷却システムの重要性について説明します。. ↩

-

金型設計の効率を高める最先端の技術を探ります。. ↩

-

水性離型剤が持続可能な製造方法にどのように貢献できるかを学びます。. ↩

-

自動化システムが離型剤適用の一貫性と効率性をどのように向上させるかをご覧ください。. ↩

-

温度が離型剤にどのような影響を与えるかを理解することで、プロセスに適した製品を選択し、一般的な欠陥を回避するのに役立ちます。. ↩

-

金型操作中に一定の温度を維持し、生産効率を最適化し、欠陥を削減するのに役立つ高度なシステムをご紹介します。. ↩

-

金型の効率を維持し、長期的な損傷を防ぐためにタイムリーな修理が不可欠である理由を説明します。. ↩

-

メンテナンス活動を文書化してカビケア戦略を強化するための効果的な方法を見つけます。. ↩

-

これらのコーティングが、金型離型プロセスにおける耐久性と効率性をどのように向上させるかをご覧ください。. ↩

-

金型離型性能の向上におけるナノテクノロジーの役割を探ります。. ↩

-

環境への影響を軽減する持続可能な離型ソリューションについて学びます。. ↩