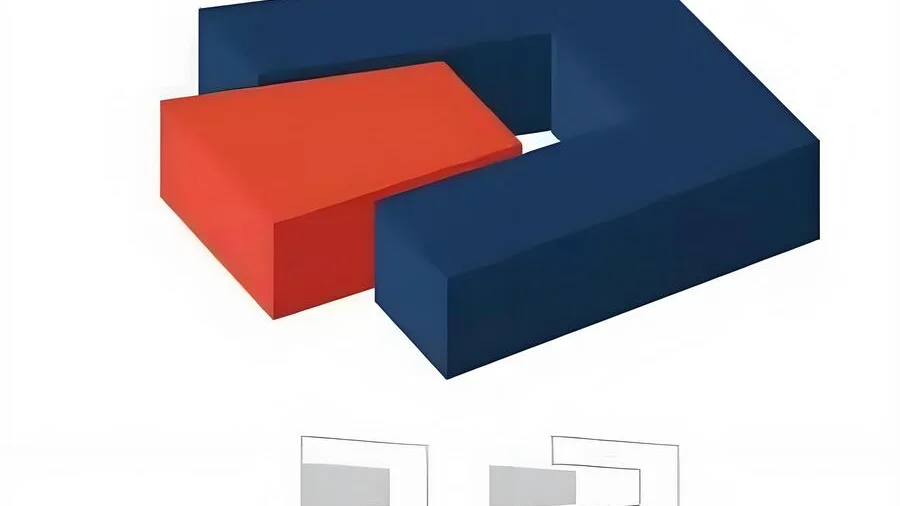

パーティング面の加工精度を達成することは、金型設計を成功させるために非常に重要です。最終製品のシームレスな組み立てと機能を確保するには、これらの表面を細心の注意を払って作成する必要があります。

パーティング面の加工精度を高めるには、高精度CNCマシニング センターの選択、超硬カッターなどの適切な工具の使用、切削パラメータの最適化、高速切削や放電加工。

これらの中心原則を理解することで強固な基盤が得られますが、各側面を深く掘り下げると、金型設計の精度を習得するために不可欠な貴重な洞察が得られます。製造プロセスを強化するために、さらに詳細を調べてみましょう。

CNC マシンは ± 0.005 mm の精度を達成できます。真実

ハイエンド CNC マシンはこの精度を提供し、寸法誤差を軽減します。

放電加工は高硬度材料には不向きです。間違い

EDMは高硬度材料を正確に加工し、形状と寸法の精度を保証します。

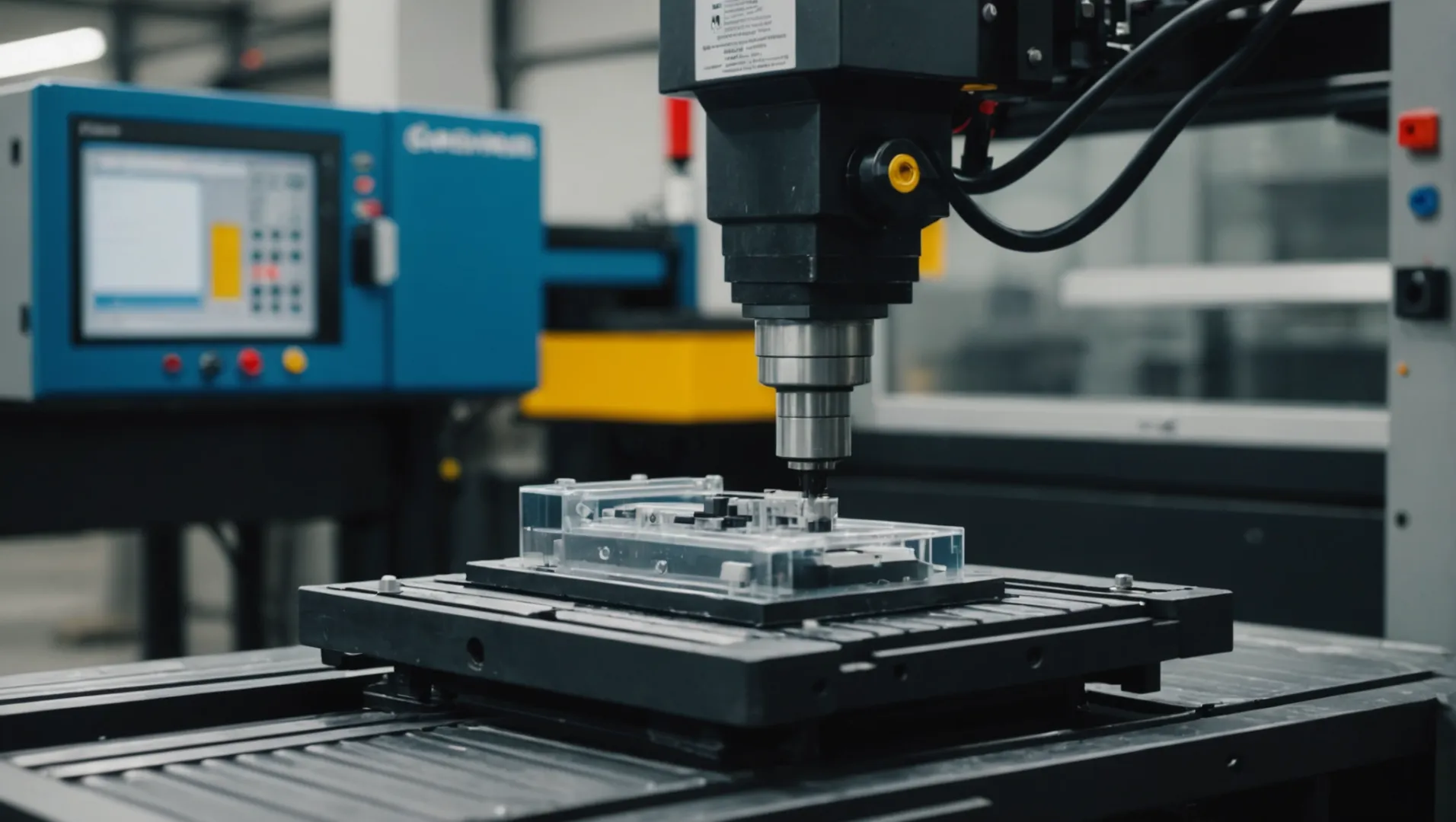

機械加工装置は精度にどのような役割を果たしていますか?

製造の世界では精度が重要です。機械加工装置は、生産時の精度を確保する上で極めて重要な役割を果たします。

加工装置は、高精度CNCマシン、適切な工具の選択、高速切削などの高度な技術を使用して精度を確保します。これらの要素により寸法誤差が減少し、部品の品質が向上します。

精密加工装置

CNCマシニングセンターなどの高精度加工機がこれらの機械は、多くの場合最大 ± 0.005 mm という優れた位置決め精度を提供します。これは、パーティング面の寸法誤差を減らすために重要です。また、精度を維持するために加工パラメータをリアルタイムで監視および調整できるオンライン測定システムも備えています。

適切なツールの選択

適切な工具の選択も、加工精度を達成するための重要な要素です。複雑な曲面の場合、ボールエンドミルを使用すると形状への追従性が良く、加工残りが軽減されます。超硬製の工具は硬度が高く、耐摩耗性が高いため、高速切削条件下での使用に最適です。刃先の長さと直径の正しいパラメータを確保することは、工具の変形を防ぎ、表面精度を維持するために不可欠です。

切削パラメータの最適化

速度、送り、切込み深さなどの切削パラメータを最適化することが重要です。これらのパラメータは、最良の結果を保証するために、切断テストとシミュレーションを通じて決定できます。たとえば、鋼製金型を加工する場合、精度と表面品質を高めるには、100 ~ 300m/min の速度と 0.05 ~ 0.2mm/z の送り速度が一般的です。切込み深さは材料の残存状態に応じて調整してください。

高度な加工技術

高速切削 ( HSC ) などの先進技術により、加工精度が大幅に向上します。 HSCは切削抵抗と振動を最小限に抑え、加工面品質と寸法精度を向上させます。 HSCの切断速度は通常の方法よりも 3 ~ 10 倍速く、精度を維持しながら作業を迅速に完了できます。精密放電加工 ( EDM 金型などの硬い材料の場合、高精度の作業にも効果的です1 。

精密な検査手段

加工精度を確保するには検査が欠かせません。三次元測定機( CMM )などの高精度機器を使用すると、パーティング面のサイズ、形状、位置を±0.001mmの精度で測定できます。これにより、設計モデルとの詳細な比較が可能になり、仕様への準拠を検証できます。

適時の是正措置

最後に、検査結果に基づいた是正措置が不可欠です。EDMなどの技術を使用すると、精度基準を満たさない表面を調整できる場合があります。たとえば、平面研削盤は平坦度誤差を補正でき、一方、 EDM2の角度偏差に対処できます。

CNC マシンの位置決め精度は ± 0.005 mm です。真実

ハイエンド CNC マシンは、最大 ± 0.005 mm の位置決め精度を実現します。

ボールエンドミルは複雑な表面には不向きです。間違い

ボールエンドミルは複雑な曲面にもフィットし、加工残りを軽減します。

切削パラメータは加工精度にどのような影響を与えますか?

機械加工の精度は、高品質の製造の基礎です。しかし、切削パラメータは正確にどのようにこの精度に影響を与えるのでしょうか?

速度、送り速度、切込み深さなどの切削パラメータは、工具の摩耗、表面仕上げ、寸法精度に影響を与えるため、加工精度に大きく影響します。テストとシミュレーションを通じてこれらのパラメーターを最適化することで、機械加工部品の全体的な品質と精度が向上します。

切断速度の役割

切削速度は、工具と材料の間の相互作用を決定する重要なパラメータです。速度を高くすると表面仕上げは向上しますが、工具の摩耗が増加する可能性があります。逆に、速度が低いと摩耗は減少しますが、仕上げが悪くなる可能性があります。高速切削 ( HSC ) テクノロジーにより切削抵抗と振動が最小限に抑えられ、面品質と精度が向上します。たとえば、鋼製金型のパーティング面を加工する場合、最適な結果を得るには、100 ~ 300m/min の切削速度を選択することをお勧めします切削速度の選択3 。

送り速度が精度に及ぼす影響

送り速度は、工具が材料内に進む速度を決定します。送り速度を高くすると加工時間を短縮できますが、表面品質と寸法精度が損なわれる可能性があります。生産性と精度のバランスをとるには、最適な送り速度が不可欠です。スチール金型の場合、最良の結果を確保するには、送り速度を 0.05 ~ 0.2mm/z に維持することをお勧めします。送り速度の最適化4 では、材料と工具の仕様に基づいて調整する方法を示します。

切込み深さに関する考慮事項

切込みの深さは、1 回のパスで除去される材料の量に影響します。より深い切削は生産性を向上させますが、工具応力が大きくなり、たわみが発生する可能性があり、精度に影響を与える可能性があります。残留材料と望ましい表面品質に応じて深さを調整することで、切断面の精度への影響を最小限に抑えることができます切り込み深さの戦略5 。

高度な加工技術

HSCや精密放電加工などの先進技術を採用することで、加工精度をさらに高めることができます。 HSC は少ない力で高速化が可能ですが、 EDM は機械的ストレスを与えずに複雑な高硬度材料を成形するのに優れています。高度な加工方法で優れた精度を達成する上で極めて重要です6 。

機器とツールの選択の重要性

高精度のCNC機械と適切なツールを選択することが重要です。最大±0.005mmの位置決め精度を備えた高度なCNC工具および装置の選択7では、高速条件下で切削性能を維持するには、適切な刃先パラメータを備えた超硬工具が推奨されます。オンライン測定システムを活用してリアルタイムに調整することで、加工精度がさらに向上します。

高速切削により加工抵抗を低減します。真実

高速切削により切削抵抗が低減され、面品位が向上します。

CNC機械の位置決め精度は±0.1mmです。間違い

高度な CNC マシンの位置精度は最大 ±0.005 mm です。

高度な処理技術が重要なのはなぜですか?

高度な加工技術の可能性を解き放つことで、製造に革命をもたらし、精度、効率、品質を向上させることができます。

高度な加工技術は、製造において高精度を達成し、エラーを減らし、効率を向上させるために非常に重要です。高度な機械加工装置を利用し、切削パラメータを最適化することで、メーカーは無駄を最小限に抑えながら高品質のコンポーネントを生産できます。これらの技術は、さまざまな業界で競争力を維持するために不可欠です。

製造における精度と精度

高度な加工技術は、製造される製品の精度と精度8 をたとえば、高精度CNCマシニング センターの使用により、驚くほど正確なパーティング面が実現します。これらの機械は、寸法誤差を減らすために重要な±0.005mm までの位置決め精度を実現します。このレベルの精度は、正確な仕様が重要である航空宇宙や自動車などの分野では不可欠です。

加工プロセスの最適化

適切なツールの選択は、高度なテクニックが優れているもう 1 つの側面です。パーティング面の形状や材質に応じて適切な工具を使用することで、加工残りを低減します。たとえば、ボールエンドミルカッターは複雑な曲面に最適です。シミュレーションによる切削パラメータの最適化も重要です。最適な切削速度と送りを決定することで、メーカーは切削抵抗が表面品質に及ぼす影響を最小限に抑えることができます。

高速かつ特殊な切削

高速切削 ( HSC ) テクノロジーは、機械加工プロセスにおける画期的な技術です。高い表面品質を維持しながら、加工時間を大幅に短縮します。 HSCの切削速度は通常の切削速度の 3 ~ 10 倍に達するため、精度を損なうことなく生産性が大幅に向上します。精密放電加工 ( EDM ) などのテクノロジーにより、超微細構造を備えた複雑な形状の加工能力がさらに拡張されます。

品質管理と検査

機械加工部品の品質を確保するには、三次元測定機 (CMM) などのツールを使用した正確な検査が必要です。これらの機械は最大±0.001mmの測定精度を備えており、設計モデルに対する厳格な品質チェックが可能です。EDMによって修正でき、最終製品がすべての仕様を確実に満たすことができます。

業界全体への影響

高度な加工技術の重要性は、従来の製造部門を超えて広がっています。食品加工では、これらの方法により製品生産物の一貫性と安全性が保証されます。自動化テクノロジは、これらの手法を活用して効率を向上させ、人的エラーを削減し、生産性9。この適応性により、高度な加工技術が現代の産業用途に不可欠なものとなっています。

これらの最先端のアプローチを導入することにより、業界は業務効率を向上させるだけでなく、急速に進化する市場環境において競争力を維持することができます。

CNC マシンによりパーティング面の精度が向上します。真実

CNC マシンは位置決め精度が高く、寸法誤差が少なくなります。

高速切削により加工振動が増加します。間違い

高速切削により振動が低減され、面品位と精度が向上します。

品質検査のベストプラクティスは何ですか?

品質検査は、製品が基準を満たしていることを確認するために製造において不可欠です。しかし、ベストプラクティスとは何でしょうか?

CMMなどの精密機器の使用、タイムリーな是正措置、機械加工プロセスの最適化が含まれます。

精密な検査手段

品質検査における最も重要な実践の 1 つは、高精度の検査装置を使用することです。三次元測定機 ( CMM ) などのツールは、部品の寸法、形状、位置精度を正確に測定するために不可欠です。たとえば、三次元測定機の測定精度は±0.001mmに達するため、パーティング面が設計仕様を満たしているかどうかを詳細に検出できます。検査中に、平面度、角度、輪郭などの重要な寸法と点が測定され、設計モデルに対して分析され、適合性10 。

適時の是正措置

検査によって不一致を特定したら、タイムリーな是正措置を実行することが重要です。手研削や放電加工 ( EDM ) などの技術を使用して調整を行い、偏差を修正できます。たとえば、パーティング面の平坦度が許容限度を超えている場合、平面研削盤を使用すると、設計要件内で平坦度の誤差を制御できます。放電加工機の傾き補正機能を精度ことで実現できます11 。

加工工程計画

効果的な品質検査は、思慮深い機械加工プロセスの計画から始まります。テストとシミュレーションにより切削条件を最適化することで、パーティング面の加工精度を向上させます。最適な切削速度、送り、深さ (スチール金型の場合は 100 ~ 300m/min など) を選択すると、切削力が表面品質に与える影響を軽減できます。さらに、高速切削( HSC )などの先進技術の採用により、振動と切削抵抗が低減され、寸法精度と面品位が向上します。このアプローチにより、機械加工プロセスが検査12基準に適合していることが保証されます。

加工設備と工具の選択

適切な加工装置とツールの選択は、検査の成功に直接影響します。高精度CNCマシニングセンターは位置決め精度に優れ、寸法誤差を低減します。ボールエンドミルカッターなどの工具は複雑な曲面に適しており、フィット感を高め、残留物を減らします。材料の選択も重要です。超硬工具は高い硬度と耐摩耗性を備え、高速条件下でも性能を維持します。これらの選択により、機械加工13プロセスが厳格な検査基準を満たしていることが保証されます。

CNC機械は±0.005mmの位置決め精度を実現します。真実

ハイエンド CNC マシンは、± 0.005 mm の位置決め精度に達します。

EDM は高精度のパーティング面には効果がありません。間違い

複雑で高精度な分割面には放電加工が有効です。

結論

金型の分割面の加工精度を高めるには、高精度CNC機器、適切な工具の選択、最適化された切削パラメータ、 HSCやEDM、および厳格な品質検査が必要です。

-

高速切削がどのようにして金型の精度を高め、エラーを削減するかをご覧ください。 ↩

-

金型の加工誤差を修正するテクニックについて学びます。 ↩

-

さまざまな材料や工具に合わせて切断速度を選択する方法を学びましょう。 ↩

-

効率と精度のために送り速度のバランスをとる戦略を見つけてください。 ↩

-

精度を向上させるために切込み深さを最適化する技術を検討してください。 ↩

-

加工精度向上におけるHSCのメリットを理解します。 ↩

-

正確な結果を得るための機械やツールの選択に関するガイダンスをご覧ください。 ↩

-

CNC 加工において精度が製品の品質にどのような影響を与えるかを調べてください。 ↩

-

自動化によってどのように効率が向上し、エラーが削減されるかをご覧ください。 ↩

-

適合性によって製品が設計仕様を満たしていることがどのように保証されるかを理解します。 ↩

-

タイムリーな修正がどのように製品の精度を高めるかを学びましょう。 ↩

-

高品質の加工結果を保証する規格を検討してください。 ↩

-

工具の選択が加工精度にどのような影響を与えるかを確認してください。 ↩