金型材料の適切な加工方法を選択することは、パズルを解くことに似ています。それぞれの作品は素材の特別な特徴を反映しています。

金型材料の適切な加工方法を選択するには、硬度、強度、柔軟性、耐熱性、耐久性などの要素を考慮する必要があります。硬い材料には、柔らかい材料とは異なるツールと速度が必要です。柔軟な素材は、曲がったり破損したりしないように、丁寧に取り扱う必要があります。

初めて加工技術を選んだときのことを覚えています。とても圧倒された気分でした。素材の特徴が私に強い基盤を与えてくれました。一部の鋼のような高硬度の材料には、強力な工具と特定の速度が必要です。これを学びました。荒加工段階では、超硬工具は適度に高い切削速度で良好に機能します。ただし、仕上げには精度と低速が必要です。

アルミニウム合金のような低硬度の材料は加工しやすそうです。しかし、彼らの安易さは非常に欺瞞的です。変形しやすい傾向があります。適切な切削液を使用してください。それは重要です。材料の靭性と延性も非常に重要な役割を果たします。銅合金のような延性材料には、慎重な計画と力の制御が必要です。これにより、変形を防ぐことができます。熱安定性と耐摩耗性は、ツールの選択とプロセスの変更のガイドとなります。

処理技術に関するそれぞれの決定により、カスタマイズされたソリューションが作成されます。スピード、精度、材料の挙動のバランスをとります。これらの選択により、課題が効率と精度の向上のためのチャンスに変わります。

高硬度の材料の荒加工には超硬工具が必要です。真実

高い硬度と強度が求められるため、超硬工具が必要です。

アルミニウム合金などの低硬度材料は低速加工が必要です。間違い

アルミニウム合金は高速で加工され、効率が向上します。

高硬度材はどのように扱っていますか?

朝の運動習慣よりも難しい、材料を扱う難しさに直面したことがありますか?専門家が高硬度材料にどのようにアプローチしているかは次のとおりです。

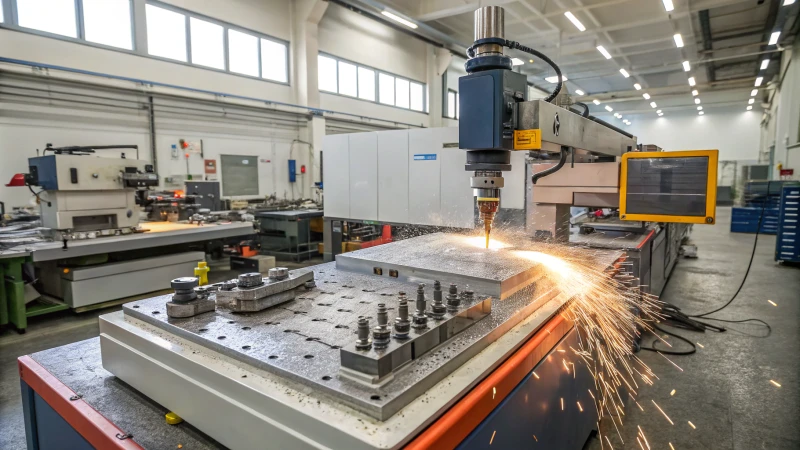

超硬工具を使用して硬い材料を簡単に切断します。速度と送り速度を調整する必要があります。適切な冷却が重要です。荒加工や仕上げなどのさまざまなステップには、独自の方法が必要です。これにより、工具の強度と表面の滑らかさが保たれます。

材料の硬度に関する考慮事項

H13やS136ような丈夫な材料に初めて出会ったときのことを思い出します。その作業はバターナイフで岩を切るような感じでした。それでも、超硬工具1本当に役に立ちました。荒切削では、装置の出力は 100 ~ 200 m/min の中速、送り速度 0.2 ~ 0.5 mm/r になりました。すべてを冷却し潤滑状態に保つことが重要です。工具は適切に冷却しないと溶けた金属になります。

仕上げではスキルが鍵となります。この部分は、繊細な彫刻の最後の仕上げをするのと似ています。速度は 80 ~ 120 m/min に低下し、送り速度は 0.05 ~ 0.15 mm/r に狭まります。完璧な表面品質と精度が目標です。

| プロセス | 切断速度(m/min) | 送り速度(mm/r) |

|---|---|---|

| 荒加工 | 100-200 | 0.2-0.5 |

| 仕上げ | 80-120 | 0.05-0.15 |

靭性と延性のためのツール

ステンレス鋼を使ったプロジェクトでは、振動と摩擦について学びました。それはでこぼこした道のように感じました。 TiNやTiAlNなどのコーティングされた工具は、摩擦を低減して寿命を延ばすのに役立ち、切削速度を 80 ~ 150 m/min、送り速度を 0.1 ~ 0.3 mm/r に調整すると、スムーズな動作ゾーンが得られます。

延性の高い材料の場合、過剰な圧力が崩壊につながるため、切削力の制御が重要です。仕上げ加工時の切り込み深さを小さくすると、変形が止まります。

| 材料 | 切断速度(m/min) | 送り速度(mm/r) |

|---|---|---|

| 丈夫な素材 | 80-150 | 0.1-0.3 |

| 延性のある材料 | 構造に基づいたカスタム |

熱安定性と耐摩耗性

セラミックベースの複合材料は脆いため扱いが難しく、チェーンソーで氷を削ることを想像してみてください。超音波処理2、これらの材料を優しく効果的に処理します。

耐摩耗性の面では、多結晶立方晶窒化ホウ素工具が優れた性能を発揮します。長距離ドライブでの燃料の監視など、工具の摩耗を監視することは非常に重要です。また、乾式潤滑または最小限の潤滑の選択などの切削技術の調整により、工具の寿命が長くなります。

| 材質の種類 | 加工方法 | ツールの推奨事項 |

|---|---|---|

| セラミックベース | 超音波・レーザー | 適応切削工具 |

| 高い耐摩耗性 | 標準は注意が必要 | PCBNツール |

これらの材料加工の詳細を習得することで、精度と効率が向上し、運用コストが削減されます。毎回最高品質の結果を得るには、各段階で材料の特性に適した慎重な計画が必要です。

高硬度の材料の荒加工には超硬工具が必要です。真実

超硬工具はその強度から高硬度材の荒加工には欠かせません。

アルミニウム合金は、低速の切削速度で加工するのが最適です。間違い

アルミニウム合金は硬度が低いため、高い切削速度が得られます。

材料の靭性は工具の選択にどのように影響しますか?

硬い材料を切断する際に、なぜ工具の選択が本当に重要なのか考えたことがありますか?

材料の靭性は工具の選択に影響します。工具の材質、コーティング、デザインはこの要因によって決まります。硬い材料には、耐摩耗性のある工具が必要です。これらのツールは変形にも耐えなければなりません。延性のある材料にはさまざまなツールが必要です。これらのツールは振動を軽減する必要があります。固着も最小限に抑える必要があります。

材料の靭性を理解する

私は何年もかけて機械加工について学びました。適切なツールを選択するには、材料の靭性が非常に重要です。かつて、私がステンレス鋼を扱ったとき、その高い靭性のために、 TiN 3やTiAlN。これは、余分な振動や工具の固着に対処するために必要でした。ステンレスは信頼できる友人のように機能し、本当に頼りになります。

一方、銅合金などの延性材料は扱いが難しい場合があります。かわいいけれど予測不可能な、遊び心のある子犬を思い出させます。応力がかかると簡単に曲がってしまうため、予期せぬ事態を避けるために切削力を慎重に管理する必要があります。

靭性に基づいた工具の選択

| 材質の種類 | 推奨ツール | 主な考慮事項 |

|---|---|---|

| 高い靭性 | コーティングされたツール | 振動を最小限に抑え、適切な切削液を使用してください |

| 高い延性 | 超硬工具 | 切削抵抗を制御して変形を防止 |

| 低硬度 | ハイス鋼 | 適切な切削液を選択して材料の固着を回避 |

切削速度と送り速度を変えることの重要性を理解した瞬間は大きな発見でした。硬い素材には切削液を増やすと効果が得られます。それは、おばあちゃんの料理から魔法の材料を見つけるのと似たような感覚でした。

ツール選択の実践的なヒント

-

材料の硬度を考慮する:

- 高硬度材料の荒加工:超硬工具を使用すると、材料を良好に除去できます。それはマラソンに最適なギアを使用するようなもので、成功するためには必要です。過熱を防ぐには冷却が重要です。

- 仕上げ: 高精度CNC加工による精度の向上は、飛行機模型を初めて正確に作るような感覚であり、精度が重要です。

-

加工設備: 延性材料には安定性の高い設備が不可欠です。それは写真撮影において、安定していて信頼できる丈夫な三脚を持っているようなものです。

これらの点を理解することで、工具の選択が真に改善され、より良い加工とより長い工具寿命がもたらされます。この知識は私の仕事に間違いなく違いをもたらしました。

特定の材料について詳しくは、加工特性4とそれが工具の選択に与える影響を確認してください。

高硬度の材料の荒加工には超硬工具が必要です。真実

超硬工具は、高硬度の材料を効率的に荒加工するために必要な高い強度を備えています。

低硬度の材料は、遅い切削速度で加工するのが最適です。間違い

低硬度の材料を高い切削速度で加工できるため、効率が向上します。

金型材料の加工において延性が重要なのはなぜですか?

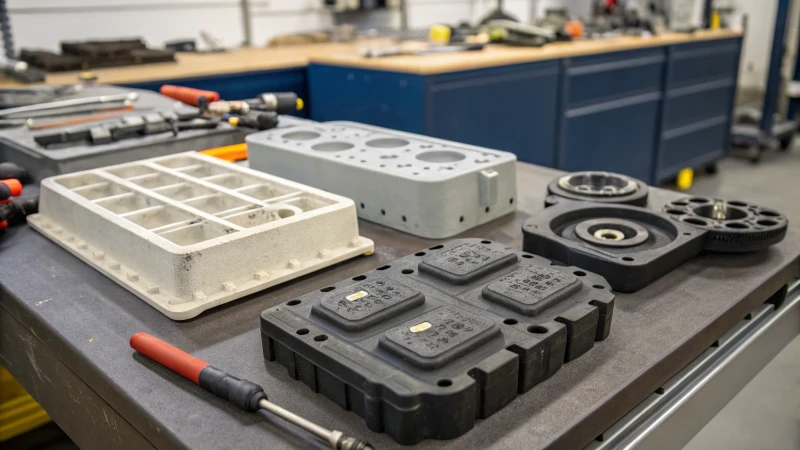

延性は、材料が破損することなく伸びたり曲がったりする能力を表します。この特性は金型を作成する上で非常に重要です。伸縮性のある素材は、圧力がかかっても亀裂が入りにくくなります。持続時間が長くなり、より良い結果を達成するのに役立ちます。延性により耐久性も確保されています。金型の耐久性は延性に依存することに注意してください。

金型材料の加工では延性が重要です。材料を破損することなく曲げたり伸ばしたりすることができます。メーカーは複雑な形状をスムーズかつ効率的に作成します。それは非常に重要な品質です。

金型材料の延性を理解する

延性は、金型材料の仕事において縁の下の力持ちのように思えます。これにより、長い作業で忍耐力を伸ばすのと同じように、材料を破損することなく曲げたり伸ばしたりすることができます。この品質は予期せぬ破損を生じることなく材料を複雑なデザインに成形できるため、非常に重要です。

材質の硬度と加工

金型材料を扱う場合、硬度は真の意味で変化をもたらします。初期の頃にH13などの金型鋼を扱ったことを覚えていますこれらの硬い材料には超硬工具などの強力な工具が必要です。適切な方法を使用すると、荒加工中に余分な材料を効率的に除去できます。それは硬いステーキを切るようなものです。正しいナイフとテクニックを使うことが必要です。

| プロセス段階 | 切断速度(m/min) | 送り速度(mm/r) | 切込み深さ(mm) |

|---|---|---|---|

| 荒加工 | 100-200 | 0.2-0.5 | 1-3 |

| 仕上げ | 80-120 | 0.05-0.15 | 0.05-0.2 |

アルミニウム合金のような柔らかい材料の場合、より高速で特定の流体を使用することで、加工中の固着を防ぎます。

靭性と延性の影響

この作業では、靭性と延性がよく組み合わされます。ステンレス鋼の金型は振動に非常によく対処し、加工5 。銅合金は延性があることで有名です。加工中に不要な曲がりやねじれを防ぐために、慎重に計画する必要があります。

| 材質の種類 | 財産 | 主な考慮事項 |

|---|---|---|

| ステンレス鋼 | 靭性 | コーティングされたツールを使用してください。切削液を調整する |

| 銅合金 | 延性 | 切削力を制御します。剛性の高い機器を選択する |

安定した機器を選択すると、変形を軽減できます。

熱安定性と耐摩耗性

セラミック複合材料は、熱安定性について議論するときに、プレッシャーの下でも冷静さを保っている穏やかな友人を思い出させます。しかし、その脆さは、デリケートな状況を賢く扱うのと同様に、超音波やレーザー加工などの特別な方法を使用することが重要であることを意味します。

最小限の潤滑切削などのプロセスを最適化することで、工具の摩耗を効果的に管理します。これにより工具寿命が延び、生産品質が安定していることがわかりました。

これらの特性を理解することは、効率的に機能する金型の作成に大きな違いをもたらします。

高硬度材料の荒加工には超硬工具が必要です。真実

超硬工具は、その高い強度と耐久性のために必要とされています。

低硬度の材料は低速で加工する必要があります。間違い

低硬度材料をより高速で効率的に加工できます。

熱安定性の高い材料を加工するにはどうすればよいですか?

熱安定性の高い材料を理解することは、難しいパズルを解くことに似ています。ただし、このスキルを習得すると、驚くべき産業用途が可能になります。熟練すると素晴らしいチャンスが生まれます。

熱安定性の高い材料を加工するには、特殊な技術が不可欠です。これらには、脆性や熱の問題に対処するための超音波またはレーザー加工が含まれます。従来の方法では、クラッキングを止めるためにパラメータを調整する必要があります。これらの調整は、最良の結果を得るのに非常に役立ちます。

材料の特性を理解する

セラミックベースの複合材料が熱でいつも壊れる理由を理解しようと研究に没頭している私を想像してみてください。これらの材料は温度変化への対応には優れていますが、脆い可能性があることがわかりました。この発見は私のアプローチを大きく変え、新しい方法を試すようになりました。

特殊な加工技術

- 超音波処理: 微細なツールとして使用される音波のようなものと考えてください。難しくて詳細なデザインを扱うのに最適です。

- レーザー加工: ライトセーバーを使用するようなもので、過度の熱ダメージを与えることなく正確に切断および成形します。

従来のカット調整

通常の切削工具を使用する場合、熱制御が重要です。

| パラメータ | 代表的な範囲 |

|---|---|

| 切断速度 | 50~100m/分 |

| 送り速度 | 0.05~0.1mm/r |

これらの数値を下げることで、多くの破損部分を回避することができました。

工具の選択と摩耗に関する考慮事項

あるとき、正しいツールを選択することが非常に重要であることを学びました。現在、私は多結晶立方晶窒化ホウ素 ( PCBN ) ツール6。これらのツールは長持ちし、丈夫な材料で摩耗が少なくなります。

追加の重要な考慮事項

- 材料の硬度: 金型鋼のような非常に硬い材料の場合、超硬工具は荒加工と仕上げ加工の両方で信頼できるヘルパーです。

- 材質の靭性: ステンレス鋼の場合、コーティングされた工具は工具の固着や振動を軽減するのに非常に役立ちます。

プロセス最適化のヒント

- 乾式切断: 熱による工具の摩耗を軽減するために、可能な限り乾式切断を使用してください。

- 最小限の潤滑: バランスが重要です。スムーズな動作を維持するのに十分な潤滑が必要です。

これらの戦略は、精度と構造強度を維持しながら材料特性を効果的に利用するのに役立ちます。それは、あらゆる重大な課題に対して信頼できる解決策を用意しているようなものです。さらに加工テクニック7、製造スキルを高めてください。

高硬度の材料の荒加工には超硬工具が必要です。真実

高い硬度と強度が求められるため、超硬工具が必要です。

アルミニウム合金のような低硬度の材料は加工が困難です。間違い

加工は容易ですが、靭性や変形に注意が必要です。

結論

金型材料に適切な加工技術を選択するには、その硬度、靱性、延性、熱安定性を理解し、製造の効率と精度を最適化する必要があります。

-

このリンクを参照すると、硬質材料に適した超硬工具の種類に関する詳細な情報が得られ、工具選択に関する知識が深まります。 ↩

-

このリンクでは、脆性材料に対する超音波法の使用の詳細が明らかになり、ユーザーが正確な用途を理解するのに役立ちます。 ↩

-

強靱な材料に不可欠な TiN コーティングがどのように摩擦を軽減し、工具寿命を延長するかを調べてください。 ↩

-

さまざまな材料に特有の加工ニーズと、それがツールの選択にどのように影響するかについて学びます。 ↩

-

ステンレス鋼の靭性が加工技術や工具の選択にどのような影響を与えるかをご覧ください。 ↩

-

高摩耗材料の加工に不可欠な、耐摩耗性を向上させるさまざまな工具材料を見つけてください。 ↩

-

さまざまな先端材料を効果的に加工するための革新的な技術についての洞察を得ることができます。 ↩