射出成形は現代の製造業の中心ですが、適切な冷却速度を得るのは困難な課題のように感じられることがあります。

射出成形の冷却速度を最適化するには、効率的な冷却システムの設計、適切な冷却媒体の選択、プロセス パラメーターの調整に重点を置きます。これらの戦略は、均一かつ急速な冷却を保証し、サイクルタイムと欠陥を削減することにより、製品の品質と効率を向上させます。

基本を理解することは不可欠ですが、特定の方法やテクノロジーを深く掘り下げることで、射出成形プロセスを大幅に改善できます。以下のセクションで高度なテクニックと専門家の洞察を調べて、冷却の最適化を真にマスターしてください。

コンフォーマル冷却により、射出成形のサイクルタイムが短縮されます。真実

コンフォーマルな冷却チャネルにより均一な熱除去が強化され、サイクル時間が短縮されます。

冷却システムの設計は成形効率にどのような影響を与えますか?

効率的な冷却システムは射出成形において極めて重要であり、サイクルタイムと製品の品質に直接影響を与えます。

冷却システムの設計は、冷却速度、均一性、サイクル タイムに影響を与えるため、成形効率にとって非常に重要です。水路レイアウトの最適化、適切な冷却媒体の選択、コンフォーマル冷却などの先進技術の使用により、生産効率と製品品質を向上させることができます。

射出成形における冷却システム設計の役割

射出成形では、冷却システムの設計が成形効率1 。適切に最適化された冷却システムにより、金型が迅速かつ均一に冷却されるため、サイクル タイムが短縮され、製品の一貫性が向上します。効果的な冷却システム設計の重要な要素を見てみましょう。

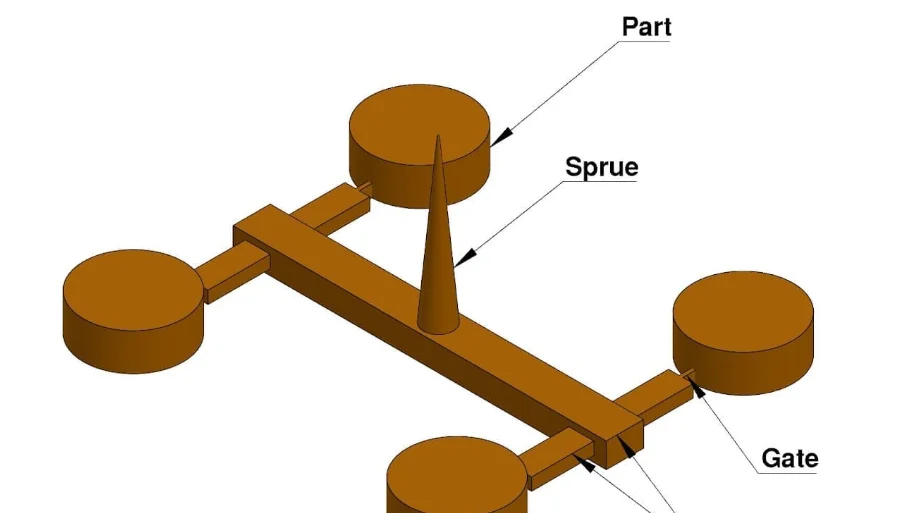

冷却チャネルの最適化

冷却システム設計の重要な側面は、冷却水チャネルのレイアウトです。これらのチャネルは、迅速な熱除去を可能にするために、金型キャビティ表面のできるだけ近くに配置する必要があります。チャネルの直径と数は、金型のサイズと製品の要件に合わせて調整し、冷却剤が金型全体に均一に流れるようにする必要があります。

適切な冷却媒体の選択

水、油、空気などの冷却媒体の選択は、熱伝達率に影響します。たとえば、水は熱伝導率が高く、さまざまな温度や流量で制御できるため、多くの場合好まれます。ただし、適切な媒体の選択は、使用されるプラスチック材料と特定の製品要件によっても異なります。

高度な冷却テクノロジーの導入

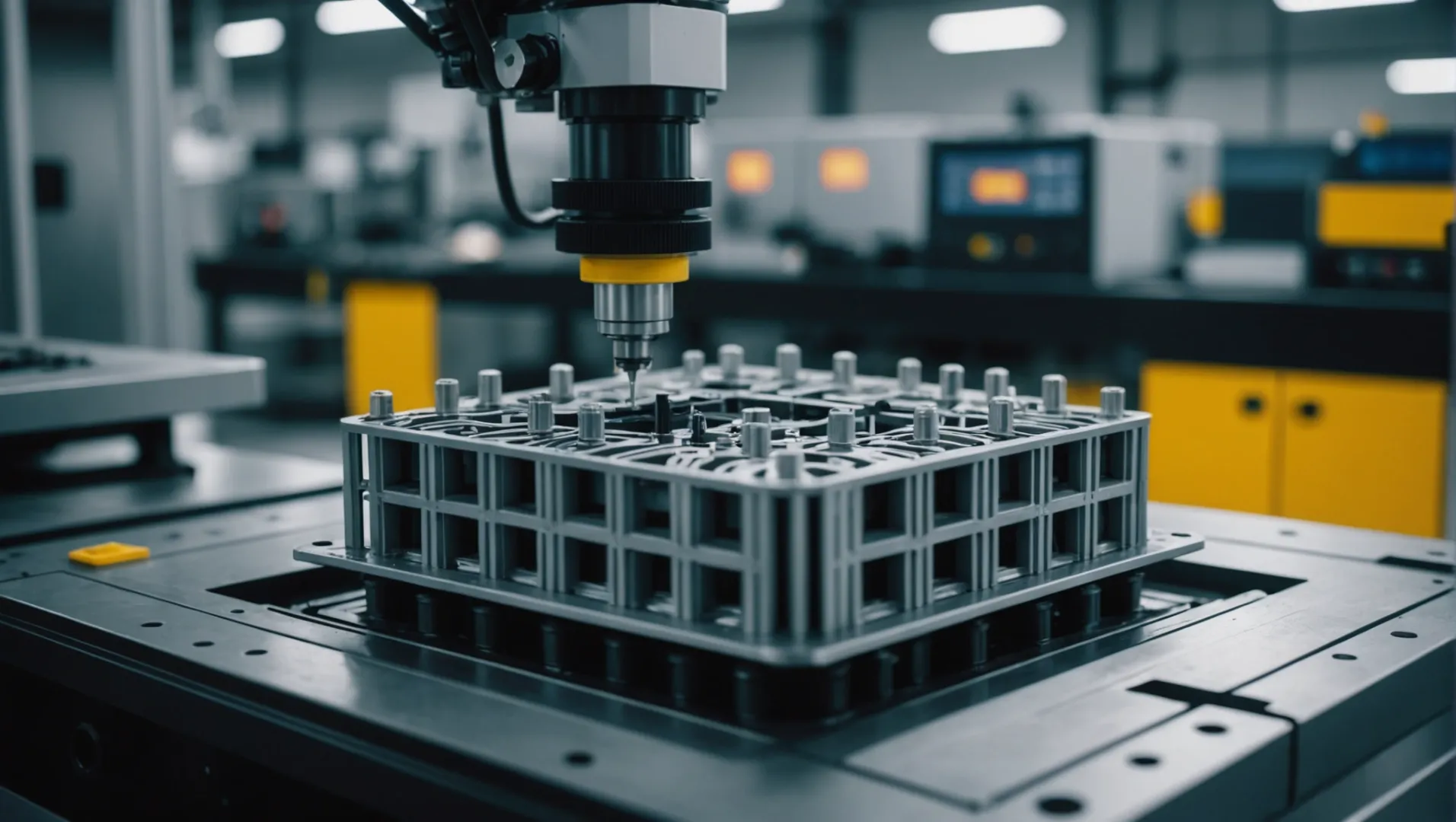

コンフォーマル冷却などの先進技術を組み込むと、冷却効率2 。 3D プリンティング技術を使用して作成されたコンフォーマル冷却チャネルは、従来の方法よりも金型キャビティの形状に厳密に追従するように設計されています。これにより、冷却がより均一になり、サイクル時間が短縮されます。

| 冷却システム設計の側面 | 効率への影響 |

|---|---|

| チャンネルレイアウト | 均一な冷却 |

| 中程度の選択 | 急速な熱除去 |

| 先端技術 | サイクルタイムの短縮 |

効率と製品品質のバランスをとる

速度を最適化する一方で、効率と製品品質のバランスを維持することが重要です。過度に積極的な冷却は、反りやストレスマークなどの欠陥を引き起こす可能性があります。したがって、最適なパフォーマンスを維持するには、継続的な監視と調整が不可欠です。

これらの戦略を統合すると、射出成形プロセスの効率が大幅に向上し、製品の品質が向上し、生産コストが削減されます。これらの要素に焦点を当てることで、メーカーは急速に進化する市場で競争力を高めることができます。

コンフォーマル冷却により、成形のサイクルタイムが短縮されます。真実

コンフォーマルな冷却チャネルが金型の形状に追従し、熱の除去を強化します。

オイルは射出成形にとって最も効率的な冷却媒体です。間違い

水は熱伝導率が高く、熱制御が容易であるため好ましい。

最適化において冷却媒体の選択はどのような役割を果たしますか?

適切な冷却媒体の選択は、射出成形の効率と製品の品質に大きな影響を与えます。

射出成形における冷却プロセスを最適化するには、適切な冷却媒体の選択が不可欠です。それは熱伝達率、サイクルタイム、そして最終的には成形製品の品質に影響を与えます。水、油、空気などのさまざまな媒体には明確な利点があり、それらは材料と設計の要件に適合する必要があります。

さまざまな冷却媒体を理解する

冷却媒体の選択には、材料の熱特性、生産ニーズ、環境条件を考慮する必要があります。さまざまなメディアを積み上げると次のようになります。

- 水: 熱伝達能力が高く、入手しやすいため、一般的に使用されます。水の効果は急速な冷却サイクルに最適ですが、製品の欠陥を避けるために水の温度は注意深く管理する必要があります。

- オイル: 高温ポリマーに制御された冷却を提供します。油は水よりも遅いですが、熱安定性と正確な温度制御が必要な場合に有益です。

- 空気: 低速冷却や水の汚れが懸念される場合に役立ちます。熱伝達能力が低いためサイクル時間が長くなりますが、表面の美観を優れた制御で実現します。

培地の選択に影響を与える要因

材料の適合性: プラスチックの熱特性が媒体の選択の指針となるはずです。たとえば、融点の高い材料では、反りや亀裂を発生させずに効率的に冷却するために、石油や高度な水システムが必要になる場合があります。

製品要件: 製品の使用目的と耐久性は培地の選択に影響します。厳格な品質管理が必要な製品には、均一な冷却を維持するためにオイルまたは混合媒体が役立つ場合があります。

コストと環境への配慮: 一般に水はコスト効率が高くなりますが、潜在的な廃棄物や汚染により環境上の懸念が生じます。多くの場合、コストと持続可能性のバランスを考慮して、単純な水システムか、石油または空気を使用するより複雑なセットアップのどちらかを選択する必要があります。

高度な冷却戦略

冷却効率をさらに高めるために、コンフォーマル冷却や 3D プリント金型などの技術により、特定の設計に合わせた正確な媒体分布が可能になります。これらの技術は、媒体が金型表面と相互作用する方法を最適化することにより、均一性を向上させ、サイクル時間を短縮します。

先進技術に関するセクションで、これらの戦略が現代の実践とどのように統合されているかを探ってください。この調査により、最適な冷却ソリューションのコスト、効率、品質のバランスについての洞察が得られます。

水は射出成形における最も速い冷却媒体です。真実

水の高い熱伝達能力により、急速な冷却サイクルが可能になります。

すべての場合において、油冷は水冷よりも高速です。間違い

オイルは制御されたゆっくりとした冷却を提供し、高温ポリマーに適しています。

プロセスパラメータの調整が品質にとって重要なのはなぜですか?

射出成形の複雑な世界では、最高の製品品質を達成するためにプロセスパラメータを微調整することが不可欠です。

射出成形におけるプロセスパラメータの調整は、冷却速度、製品の完全性、効率に直接影響するため、非常に重要です。主な調整には、材料と金型の温度、保持時間、圧力が含まれます。これらすべてにより、収縮や反りなどの欠陥が最小限に抑えられ、優れた品質の結果が保証されます。

材料温度の影響

射出成形における材料温度は、冷却段階に大きな影響を与えます。バレル温度を下げることで熱の蓄積が減少し、冷却が速くなります。ただし、材料の劣化を防ぐにはバランスが重要です。材料温度を下げると、部品の寸法と表面仕上げがより安定する可能性もあります。

金型温度に関する考慮事項

金型温度を下げると冷却効率が高まりますが、金型温度が低すぎると反りや残留応力などの不良が発生する可能性があります。冷却速度を最大化しながら製品の完全性を維持するバランスを見つけることが重要です。熱伝導率の高い高度な金型材料を組み込むことで、温度管理をさらに最適化できます。

保持時間と圧力の調整

保持時間と圧力は、成形部品の最終形状と機械的特性を決定する上で極めて重要です。保持時間を延長すると、より多くのプラスチック材料がキャビティを完全に充填できるようになり、収縮が減少します。同時に、保持圧力を高めると、寸法安定性が維持されます。

適切なプラスチック材料の選択

さまざまなプラスチックは独自の熱挙動を示します。熱伝導率が高い、または比熱容量が低い材料を選択すると、冷却速度を大幅に向上させることができます。たとえば、急速冷却が必要な場合にはポリカーボネートなどのプラスチックを使用すると有益である可能性がありますが、用途ごとに特定の評価が必要です。

高度な冷却技術の役割

4 つコンフォーマル冷却などのテクノロジーを実装することで、複雑な部品の形状を一致させることで均一な冷却を実現できます。このアプローチは、局所的な過熱や過冷却を防ぐことでサイクル時間を短縮し、製品の一貫性を高めます。

モニタリングと継続的な調整

最後に、リアルタイムのフィードバックに基づいた継続的な監視と調整により、最適な結果が得られます。 IoT 対応センサー5を活用して温度と圧力の変化を追跡すると、進行中のプロセス改善に貴重な洞察が得られます。

金型温度を下げると反りが減少します。間違い

温度を下げると冷却が強化されますが、反りのリスクが高まる可能性があります。

IoT センサーにより射出成形の調整が最適化されます。真実

IoT センサーは、正確なプロセス調整のためのリアルタイム データを提供します。

先進技術により冷却性能はどのように向上するのでしょうか?

急速な技術進歩の時代において、射出成形の冷却システムは革新的な改善を遂げています。

コンフォーマル冷却や 3D プリンティングなどの先進技術は、効率と均一性を高めるために冷却回路をカスタマイズすることで冷却性能を最適化し、サイクル時間を大幅に短縮し、製品品質を向上させます。

コンフォーマル冷却テクノロジーの採用

コンフォーマル冷却には、金型の輪郭に厳密に従う冷却チャネルの設計が含まれます。従来の直線チャネルとは異なり、これらのカスタマイズされた経路により、成形部品からの熱のより効率的な抽出が保証されます。これにより、サイクル時間が短縮され、エネルギー消費が削減されます。

3D プリンティング技術6によって実現されることが多く、従来の機械加工では製造できない複雑なデザインが可能になります。この技術は、熱放散の均一性と速度を改善することで冷却性能を強化し、優れた製品品質と生産コストの削減につながります。

3D プリントを活用した冷却の最適化

金型設計に 3D プリンティングを統合すると、冷却チャネルのより複雑な形状が可能になり、特定の製品要件に合わせて調整できます。このアプローチを使用することで、メーカーは最適な熱分布を実現し、最終製品のホットスポットや反りを最小限に抑えることができます。

たとえば、 3D プリントされたコンフォーマル冷却チャネル7、メンテナンスの必要性が少なくなり、均一な冷却応力分布により耐用年数が長くなります。このイノベーションは、冷却性能を向上させるだけでなく、廃棄物とエネルギー使用量を削減することで持続可能な製造慣行をサポートします。

他の技術の進歩を探る

コンフォーマル冷却や 3D プリンティング以外にも、リアルタイム監視システムを備えた温度制御ユニットなどの先進技術が、冷却性能の最適化において大幅な進歩を遂げています。これらのシステムは、冷却媒体の温度と流量を動的に調整し、生産条件の変化に適応して最適な冷却効率を維持できます。

さらに、シミュレーション ソフトウェアを使用して製造前に金型の熱挙動をモデル化すると、設計段階で潜在的な非効率性を特定するのに役立ちます。このプロアクティブなアプローチにより、正確な調整が可能になり、最小限の試行錯誤で最終製品が品質基準を満たすことが保証されます。

これらの高度なテクノロジーを組み込むには、その機能と限界について包括的に理解する必要があります。ただし、効果的に適用すると、効率、品質、費用対効果の点で革新的なメリットが得られます。

コンフォーマル冷却によりサイクルタイムが短縮されます。真実

コンフォーマル冷却により熱抽出効率が向上し、サイクルの短縮につながります。

3D プリントは冷却チャネルのカスタマイズを妨げます。間違い

3D プリントにより、複雑でカスタマイズされた冷却チャネル設計が可能になり、効率が向上します。

結論

効果的な冷却速度の最適化は、優れた射出成形パフォーマンスの鍵となります。これらの戦略を適用することで、品質、効率、費用対効果を向上させることができます。

-

冷却システムの設計が効率と製品の品質にどのような影響を与えるかを確認します。不適切な射出成形金型の冷却プロセスでは、ほとんどの場合、再加工または廃棄が必要となる部品の欠陥が発生します。冷却プロセス… ↩

-

成形でコンフォーマル冷却を使用する利点について学びます。コンフォーマル冷却を使用すると、ウェルド ラインが減り、表面粗さが低減され、反りが少なくなり、より高品質の成形部品を実現できます。 ↩

-

最先端の技術がどのように冷却効率と製品品質を最適化するかをご覧ください。: 最も代表的なものは、パルス冷却技術、CO2 ガス冷却技術、ナノ流体冷却技術です。この記事では… ↩

-

コンフォーマル冷却がどのように射出成形の効率と品質を向上させるかをご覧ください。: コンフォーマル冷却を使用すると、ウェルド ラインが減り、表面粗さが低減され、反りが少なくなり、より高品質の成形部品を実現できます。 ↩

-

IoT センサーが成形プロセスの監視と調整をどのように改善するかをご覧ください。: IoT では、センサーをデータ収集に、ネットワークをデータ転送に利用します。スタンドアロンの機器は、…に関する集合的な知識を妨げます。 ↩

-

3D プリンティングがどのようにコンフォーマル冷却チャネルの設計効率を向上させるかをご覧ください。: サイクル タイムの改善。射出成形のサイクル時間を最大 70% 短縮します。 · 部品の品質が向上します。反りの減少。廃棄部品の削減。面粗度の低減… ↩

-

金型内での 3D プリントによるコンフォーマル冷却の利点について学びましょう。このような冷却チャネルは製品の輪郭にぴったりと沿うように設計されており、金型内での迅速かつ均一な冷却が可能になります。 3D 冷却チャネル設計 … ↩