最適な冷却チャネルのレイアウトを選択するのは難しいようです。ただし、これは金型設計において非常に重要な側面です。この作業により、金型の設計方法が大きく変わります。私はその重要性を本当に理解するようになりました。

金型設計で冷却チャネルのレイアウトを選択するときは、製品の形状、肉厚、精度のニーズを考慮してください。これらの要素は冷却速度と製品の品質に大きな影響を与えるためです。

長年かけて、冷却管のレイアウトを理解することで設計が改善されることを学びました。この知識があれば、デザインがより良くなるかもしれません。各プロジェクトには独自の課題と機会があります。丸いペットボトルのキャップの金型には特別なアプローチが必要です。これにはシンプルなリング状のチャンネルを使用しました。製品の外周部をしっかり冷却しました。このような小さな勝利は非常に重要です。それぞれの独特の形状や厚さに合わせて方法を調整する必要があることを思い出させてくれます。私の洞察をぜひ皆さんと共有したいと思っています。

冷却チャネルのレイアウトは、金型設計における製品の品質に影響します。真実

レイアウトは冷却効率に直接影響し、最終製品の品質と一貫性に影響を与えます。

冷却管を選択する場合、壁の厚さは関係ありません。間違い

壁の厚さは熱伝達率に大きく影響するため、冷却管の設計において重要な要素となります。

製品の形状は冷却管の設計にどのような影響を与えますか?

製品の形状が冷却チャネルの設計をどのように変えるかについて考えたことがありますか?このトピックは本当に興味深いですね。製品の形状は製造プロセスの改善に重要な役割を果たします。一緒にこれを調べてみましょう!

製品の形状は、レイアウトと熱除去効率を決定するため、冷却チャネルの設計に大きな影響を与えます。これは製造中の温度均一性に影響を与え、生産品質を向上させ、欠陥を減らすために重要です。

製品形状が冷却管設計に及ぼす影響

製品の形状は、製造プロセス中のレイアウト、効率、および熱除去の有効性を決定するため、冷却チャネルの設計方法に大きな影響を与えます。これらの関係を理解することは、生産品質を最適化し、欠陥を最小限に抑えるために不可欠です。

シンプルで規則的な形状

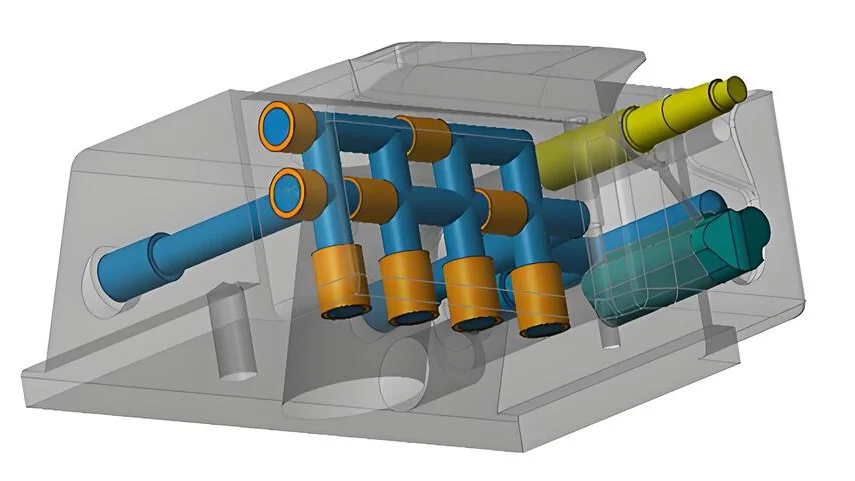

円形や四角形のパーツなど、単純で規則的な形状の製品の場合、多くの場合、直線レイアウトが最も効果的なアプローチです。このタイプの冷却チャネルは実装が比較的簡単で、熱の除去を効率的に管理できます。

- 例:ペットボトルのキャップなどの丸い製品の金型では、キャビティの周りを包み込むリング状の真っ直ぐな冷却チャネルを使用して、外周を効果的に冷却する場合があります。

| 製品形状 | 推奨される冷却チャネルのレイアウト | 例 |

|---|---|---|

| ラウンド | ストレートスルー | ペットボトルのキャップ |

| 四角 | ストレートスルー | 四角いプラスチック部品 |

複雑で不規則な形状

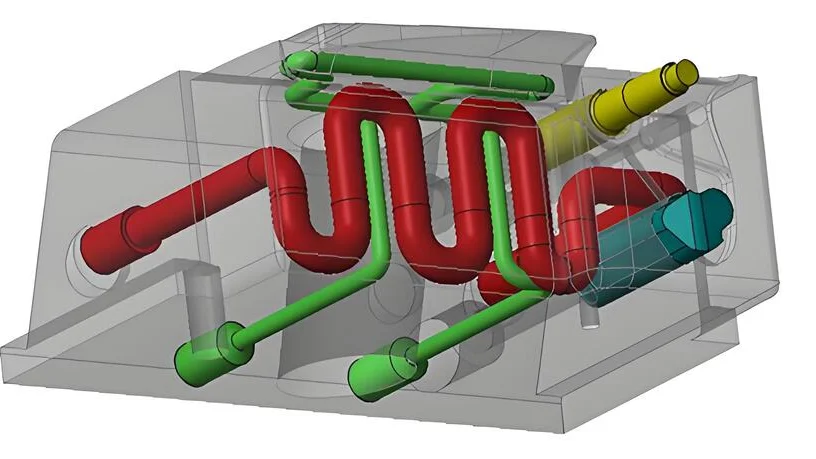

一方、複雑で不規則な形状の製品は、より複雑な冷却チャネル設計の恩恵を受けます。これらの形状の場合、蛇行チャネルやらせんチャネルなどの円形レイアウトにより、より良好なカバー範囲と均一な冷却が提供されます。

- 例:自動車の内装部品には複雑な曲面が特徴であることがよくあります。蛇行した冷却チャネルを使用すると、金型キャビティ内でのフィット感が向上し、すべての領域が均一に冷却されるため、不均一な温度による変形が防止されます。

| 製品形状 | 推奨される冷却チャネルのレイアウト | 例 |

|---|---|---|

| 複雑な | サーペンタインまたはスパイラル | 自動車内装部品 |

肉厚の影響

製品の壁の厚さも、冷却チャネルの設計において重要な役割を果たします。

- 均一な肉厚:均一な厚さの製品は、サイズに応じてストレートスルーレイアウトまたは単純な循環レイアウトを利用できます。

- 例:大型のプラスチック パレットには、均一な熱分布を促進するスパイラル冷却チャネルが使用されている場合があります。

| 肉厚タイプ | 推奨される冷却チャネルのレイアウト | 例 |

|---|---|---|

| ユニフォーム | ストレートまたはスパイラル | 大型プラスチックパレット |

| 不均等 | ゾーン化されたレイアウト | 厚肉補強材 |

壁の厚さが不均一な製品の場合は、ゾーン化されたレイアウトが適しています。この設計では、壁の厚さに基づいて冷却領域が分割され、流量とチャネル サイズをカスタマイズして最適な冷却を実現できます。

機能と精度の要件

最後に、製品の機能と精度の要件は、冷却チャネルの設計に大きく影響します。

- 一般的な機能:精度の要求がそれほど厳しくない日用品の場合は、よりシンプルなレイアウトで十分です。

- 例:一般的な家庭用品は通常、簡単なチャネル設計で冷却のニーズを満たすことができます。

- 高精度のニーズ:逆に、光学レンズなどのアイテムには、重要な領域での正確な温度制御を保証する、より洗練されたインレイ レイアウトが必要です。

| 機能要件 | 推奨される冷却チャネルのレイアウト | 例 |

|---|---|---|

| 一般的な機能 | ストレートスルーまたは単純循環 | 家庭用品 |

| 高精度 | インレイのレイアウト | 光学レンズ |

これらのダイナミクスを理解することは、製品設計者が品質基準を維持しながら、生産目標に合わせて冷却チャネルの設計について情報に基づいた決定を下すのに役立ちます。コンフォーマル冷却チャネルに関する詳細については、このリソース1、設計戦略を強化してください。

単純な形状には、真っ直ぐな冷却チャネルが必要です。真実

円形や四角形などの単純な形状の製品は、直線状の冷却チャネルを効率的に使用して、熱を最適に除去できます。

複雑な製品形状は、蛇行状の冷却レイアウトの恩恵を受けます。真実

不規則な形状の製品は、冷却範囲を向上させるために蛇行チャネルを利用し、製造中の均一な温度制御を保証します。

壁の厚さは冷却効率にどう影響しますか?

壁の厚さが製造時の冷却効率にどのような影響を与えるか考えたことがありますか?このトピックはデザインと機能に関連しているため興味深いです。それを理解することは、製品の品質を向上させるのに非常に役立ちます。それはとても重要なことなのです。

壁の厚さが均一であれば製造中の効率的な冷却が保証されますが、厚さが不均一であれば特殊な冷却技術が必要になります。壁の厚さが冷却に与える影響を理解することで、エラーを防ぎ、製品の品質を向上させることができます。

冷却ダイナミクスに対する壁の厚さの影響

肉厚は、特に射出成形などの製造プロセスにおける冷却効率に大きく影響します。壁の厚さと冷却ダイナミクスの相関関係を理解することは、製品設計を最適化し、性能効率を確保するために不可欠です。

均一な壁厚: 冷却戦略

壁厚が均一な製品の場合は、ストレートスルー冷却レイアウトと単純な循環冷却レイアウトの両方が効果的です。ただし、選択は製品のサイズによって異なります。

- ストレートスルーレイアウト: 冷却ニーズが簡単に満たされる小型アイテムに適しています。

- 循環レイアウト: 大型製品に推奨され、製品全体が均一に冷却されます。

- 良い例は、端から中心まで熱を除去するスパイラル冷却チャネルの恩恵を受ける大型プラスチック パレット2このアプローチは、反りや収縮などの欠陥につながる可能性のある不均一な冷却を防ぐのに役立ちます。

不均一な壁の厚さ: カスタマイズされた冷却ソリューション

不均一な肉厚を特徴とする製品には、特有の課題があります。ゾーン化された冷却レイアウトを実装することが重要です。

| 肉厚領域 | 推奨される冷却戦略 |

|---|---|

| 厚肉 | チャンネルサイズを増やすか流量を調整する |

| 薄肉 | 標準的な冷却チャネル構成 |

たとえば、厚肉品の金型では、厚肉部分の冷却チャネルを調整することで均一な温度分布が確保されます。このカスタマイズされたアプローチにより、収縮マークなどの問題が軽減され、製品の品質が大幅に向上します。

高精度の要件: 高度な冷却技術

光学部品や電子デバイスなど、高精度および高機能の要件に対処する場合、高度な冷却方法が必要です。

インレイレイアウトの使用により、冷却プロセスの微調整が可能になり、製品の完全性を損なうことなく複雑な形状を確実に均一に冷却できます。

結論

設計の過程で、冷却効率における壁の厚さの重要性を認識しました。特定の壁厚構成に合わせたさまざまな冷却戦略を活用することで、設計者は製造される製品の性能と品質を大幅に向上させることができます。これらの原理を理解することは、欠陥のない製品を生産するのに役立つだけでなく、製造プロセス中のエネルギー消費を最適化し、生産システムの全体的な効率にも貢献します。

壁の厚さは、製造時の冷却効率に直接影響します。真実

製品の壁の厚さは、製造中の熱の効率的な放散に影響を与え、全体的な冷却効率に影響を与えます。

壁の厚さが不均一である場合は、カスタマイズされた冷却戦略が必要です。真実

肉厚が不均一な製品には、均一な温度分布を確保し、収縮などの欠陥を防ぐために、カスタマイズされた冷却ソリューションが必要です。

冷却チャネルの選択において精度要件が非常に重要なのはなぜですか?

冷却チャネルが製品の品質にどのように大きな影響を与えるかについて考えたことがありますか?精度は非常に重要です。精度を理解すると、設計方法が変わるかもしれません。一緒にこれを調べてみましょう。

冷却チャネルの選択の精度は、熱伝達効率と製品の品質にとって非常に重要です。設計者はチャネルのレイアウトを製品の形状や機能に合わせてパフォーマンスを最適化し、優れた結果を保証します。

冷却チャネルの選択における精度の必要性を理解する

特に詳細が重要な分野では、精度のニーズに基づいて冷却チャネルを選択します。プロダクトデザインの初期の頃を思い出します。当時、私はこれらの選択がどれほど重要であるかを理解するのに苦労しました。実際に動作しているのを見て初めてその影響力に気づきました。正しいチャネルを選択すると、冷却効率が向上し、製品の品質が向上します。これは、光学レンズや電子部品などの精密部品にとって重要です。

冷却チャネルを選択するとき、設計者は製品の形状とそれが冷却効率にどのような影響を与えるかを考慮する必要があります。

- シンプルな形:私はかつてペットボトルのキャップを担当したことがあります。ストレートスルーレイアウトを使用しました。冷却水がキャビティを取り囲み、エッジに沿って均一に冷却されました。涼しさも出て本当に安心しました!

- 複雑な形状: 別の機会に、複雑な自動車部品の金型を設計しました。冷却分布を改善するために蛇行レイアウトを採用しましたこのレイアウトにより冷却経路が長くなり、熱交換効率が向上しました。不均一な冷却による変形などの問題を防ぎました。私はこれらの間違いを避ける方法を学びました!

製品肉厚の考慮

冷却チャネルのレイアウトを選択する場合、製品の壁の厚さは非常に重要です。

| 肉厚 | 推奨レイアウト | 例 |

|---|---|---|

| ユニフォーム | ストレートスルーまたは循環 | 大型プラスチックパレット用のスパイラルデザイン |

| 不均等 | ゾーン化されたアプローチ | 厚い補強材向けにカスタマイズされたチャネル |

均一な肉厚の製品の場合は、直線レイアウトが小さなアイテムに適しています。大型の製品は、均一な冷却を強化するスパイラル設計の恩恵を受けます。私はかつて、大型プラスチックパレットを作るチームに参加したことがあります。スパイラルチャネルは端から中心まで熱を効果的に管理し、均一な冷却を保証します。

肉厚が不均一な製品の場合は、金型を厚さごとに分割し、個別のチャネルを作成するゾーン化アプローチを使用します。私は、調整された冷却チャネルが収縮マークなどの品質問題を解決する厚い強化製品に取り組んでいたのをはっきりと覚えています。

機能性と精度のニーズ

製品の目的は、冷却チャネルの設計にも影響します。

- 一般的な機能: 通常の精度が必要なアイテムの場合は、ストレート チャネルなどのシンプルなレイアウトを選択します。金型設計を簡素化し、日用品に不可欠な品質を維持しながらコストを削減します。

- 高精度のニーズ冷却インサートなどの高度なソリューションが必要です。私はかつて、厳密な温度管理が必要なプロジェクトに取り組んだことがあります。成形表面近くのインサートにより一貫した冷却が確保され、高い基準が達成されました。

ここに結論はありません

大まかな結論を出すつもりはありませんが、1 つの事実は明らかです。冷却チャネルを選択するには、精度のニーズを理解することが重要です。製品の形状、肉厚、目的の微妙な点を把握することで、設計者は高品質基準を満たす効率的なソリューションを作成できます。冷却チャネル設計のベスト プラクティスをさらに詳しく調べるには、冷却レイアウト4と精密成形技術5。

精度のニーズに関するこれらの洞察が、より自信を持って設計の課題に取り組むのに役立つことを願っています。

精密な冷却チャネルにより、製品の品質と効率が向上します。真実

適切な冷却チャネル設計の選択は、特に精密コンポーネントの場合、熱伝達効率と製品全体の完全性に直接影響します。

蛇行レイアウトは、単純な形状の製品に最適です。間違い

単純な形状の製品には直線レイアウトのメリットが得られますが、複雑な形状には効果的な冷却分布を得るために蛇行した設計が必要です。

革新的な冷却技術はどのようにして金型の性能を向上させることができるのでしょうか?

新しい冷却方法が製造における金型の性能をどのように変化させているかについて考えたことはありますか?これらの改善により、どのように作業が高速化され、改善されるのかを見てみましょう。これらの変更は本当に興味深く、便利です。

革新的な冷却技術は、熱伝達の最適化、生産時間の短縮、カスタマイズされた冷却設計による製品品質の向上によって金型の性能を向上させ、一貫して高い製造基準を保証し、卓越性への取り組みを実証します。

金型のパフォーマンスにおける冷却技術の役割を理解する

最初は金型の製造を検討していました。冷却が最終製品にどれほど深く影響するかに驚きました。冷却技術は単なる技術的な話ではありません。これらのメソッドは隠れた主役です。これらは金型が非常にうまく機能するのに役立ちます。このテクノロジーは私たちの業界を本当に変えています。この重要なテクノロジーを見てみましょう。

革新的な冷却技術は、射出成形プロセス中の熱伝達を最適化し、金型の性能を向上させる上で重要な役割を果たします。効率的な冷却はサイクルタイムを改善するだけでなく、最終製品が品質基準を確実に満たすことを保証します。

たとえば、蛇行または螺旋状の冷却チャネル、複雑な形状に適応でき、製品全体の均一な冷却を促進します。これは、不均一な冷却が変形につながる可能性がある自動車部品など、複雑な形状のコンポーネントの場合に特に重要です。

冷却技術に影響を与える主な要素

1. 製品の形状

製品の形状は、適切な冷却レイアウトを選択する際に重要な考慮事項です。内訳は次のとおりです。

| 製品形状 | 推奨される冷却レイアウト | 例 |

|---|---|---|

| 単純 | ストレートスルー | ペットボトルの丸キャップ用の型です。 |

| 複雑 | サーペンタインまたはスパイラル | 自動車内装部品用金型 |

-

シンプルで規則的な形状:ペットボトルのキャップなどのアイテムの場合、真っ直ぐな冷却チャネルが効果的で、空洞の周りを包み込み、効率的な冷却を提供します。

-

複雑で不規則な形状:曲線があり、厚さが異なる製品は、蛇行レイアウト。

2. 壁厚に関する考慮事項

冷却戦略も壁の厚さに基づいて適応させる必要があります。

| 肉厚 | 冷却レイアウト | 応用例 |

|---|---|---|

| ユニフォーム | ストレートスルー/単純循環 | 大型プラスチックパレット |

| 不均等 | ゾーン化されたレイアウト | 厚肉補強品 |

-

均一な肉厚の製品の場合は、直流レイアウトと循環レイアウトの両方で十分です。ただし、大きなアイテムの場合、循環によりコンポーネント全体の温度を均一に維持できます。

-

壁の厚さが不均一な製品の場合は、ゾーン分けされたレイアウトが不可欠です。金型の冷却領域を厚みに応じて分割することで、冷却流量を最適化し、ひけ跡などの不良を防止します。

3. 機能と精度の要件

製品の意図された機能と精度の要件は、冷却設計に大きく影響します。

| 機能レベル | 冷却技術 | 例 |

|---|---|---|

| 一般的な機能 | ストレートスルー/単純循環 | 一般的な日用品 |

| 高精度 | インレイレイアウト (冷却インサート) | 光学レンズ、電子部品 |

- 一般的な機能を備えた製品は、よりシンプルなレイアウトを利用できるため、品質を確保しながら設計コストを低く抑えることができます。

- 光学レンズなどの高精度アプリケーションの場合、インレイ レイアウトが必要です。これらの特殊な冷却インサートにより、金型の重要な領域の正確な温度制御が可能になり、必要な冷却の均一性が実現されます。

高度な冷却技術の利点

革新的な冷却技術を導入すると、次のような多くの利点が得られます。

- サイクルタイムの短縮:効率的な熱除去により、生産速度が向上します。

- 部品品質の向上:均一な冷却により欠陥が最小限に抑えられ、部品の高品質が保証されます。

- 設計の柔軟性の強化:設計者は、冷却の制約によってパフォーマンスを犠牲にすることなく、複雑な形状を検討できます。

- コスト効率:最適化された冷却により、時間の経過とともにエネルギー消費と運用コストが削減されます。

その有効性を実証するケーススタディに焦点を当てた冷却技術の進歩6を検討することを検討してください

蛇行した冷却チャネルにより金型の性能が向上します。真実

蛇行した冷却チャネルは、複雑な形状に不可欠な均一な冷却を促進し、金型全体のパフォーマンスと製品の品質を向上させます。

ストレートスルー冷却は、あらゆる製品形状に最適です。間違い

直進冷却は単純な形状に対してのみ効果的です。複雑な形状では、最適な冷却のために蛇行のような高度なレイアウトが必要です。

結論

金型設計において適切な冷却チャネルのレイアウトを選択することは、形状、肉厚、精度のニーズなどの要因に影響を受け、冷却効率と製品の品質を向上させるために不可欠です。

-

製品の形状に基づいて冷却チャネルの設計を改善するための詳細な戦略と例を検討してください。 ↩

-

このリンクを参照すると、壁の厚さが熱性能にどのような影響を与えるかについての理解が深まり、情報に基づいた設計の選択に役立ちます。 ↩

-

このリソースは、最適な壁厚測定と、その測定がエネルギー効率と快適性に及ぼす影響についての実践的な洞察を提供します。 ↩

-

精度が冷却チャネルの有効性にどのような影響を与えるかに関する詳細な洞察を発見し、設計が業界標準を満たしていることを確認します。 ↩

-

正確な温度制御を通じて製品の完全性を維持する冷却システムを設計するためのベスト プラクティスについて学びます。 ↩

-

革新的な冷却技術がどのようにして金型の性能を向上させ、製品の品質を向上させることができるかをご覧ください。 ↩