マルチキャビティ金型における最適な充填バランスの実現方法を理解することで、射出成形の成果を大きく変えることができます。真に効果のある効果的な戦略を探ってみましょう!

多数個取り金型における充填バランスを最適化するには、ランナーとゲートの設計バランスに重点を置き、射出圧力や射出速度などのプロセスパラメータを調整し、適切な設備メンテナンスを実施することが重要です。これらの戦略は、製品品質と製造効率を向上させます。.

これらの戦略は強固な基盤となりますが、金型設計、プロセスパラメータの微調整、そして綿密な設備メンテナンスといった具体的な内容を深く掘り下げることで、成形工程をさらに改善することができます。ぜひ読み進めて、生産能力を変革するための詳細な洞察をご覧ください。.

バランスのとれたランナー システムにより、均一なキャビティ充填が保証されます。.真実

バランスランナーは長さとサイズが均等なので、流れの抵抗が減ります。.

ランナーの設計は充填バランスにどのような影響を与えますか?

射出成形におけるランナー設計は、すべてのキャビティにわたって均一な充填を実現する上で重要な役割を果たし、製品の品質と一貫性に直接影響を及ぼします。.

適切に設計されたランナー システムは、各キャビティへのメルト フローの圧力と速度を均等にし、高品質の生産に不可欠なバランスの取れた充填プロセスを実現します。.

バランスのとれたランナーシステムの重要性を理解する

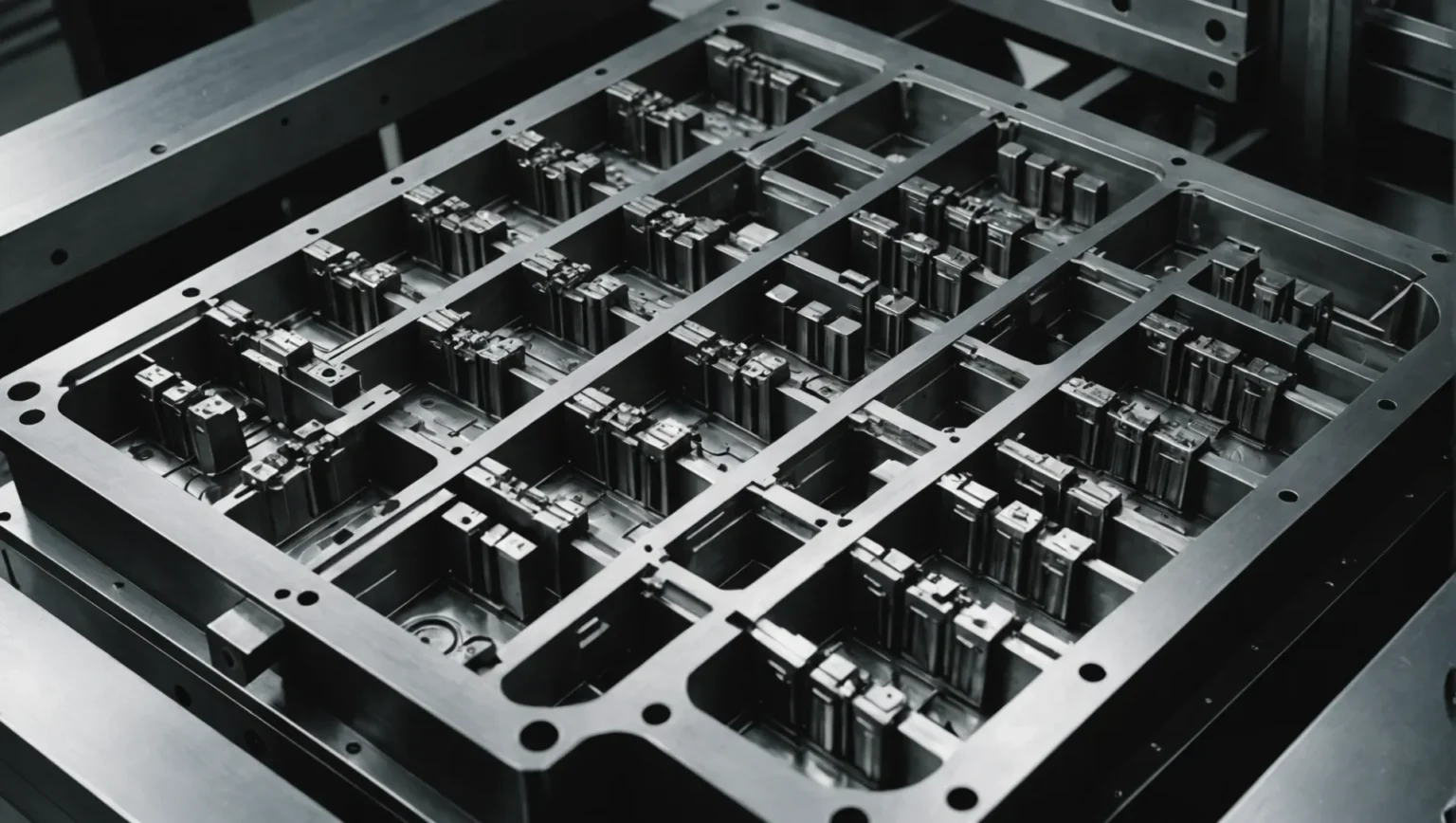

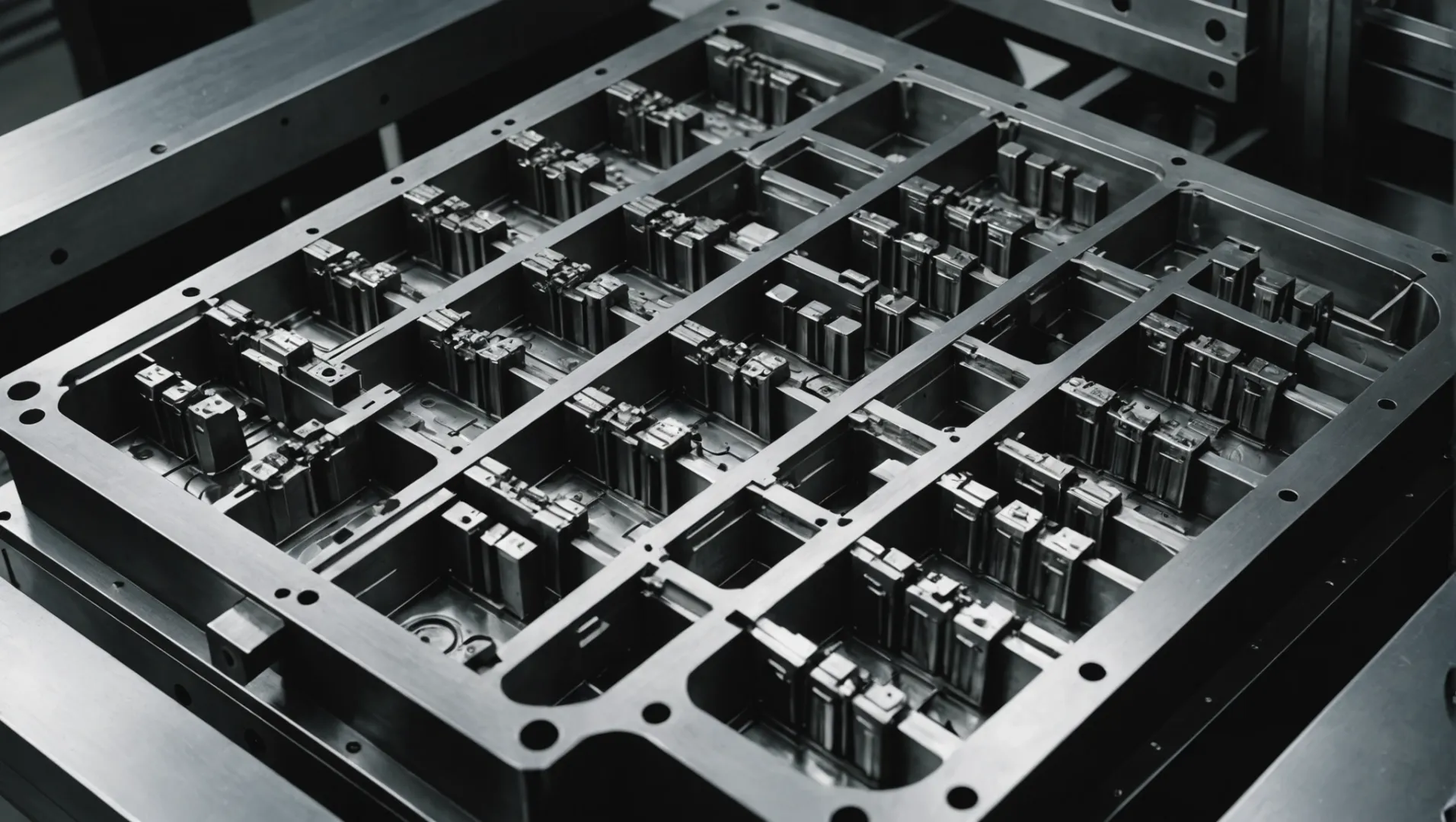

射出成形において、各キャビティへの溶融樹脂の流入を均一な圧力と速度で確保するためには、バランスの取れたランナーシステムが不可欠です。この均一性は、最終製品の品質と均一性を維持するために不可欠です。バランスの取れたランナーは通常、長さ、断面形状、サイズが均一であるため、流動抵抗のばらつきを抑えることができます。このバランスとは、均一な分配経路を確保し、どのキャビティへの過充填や過充填も防ぐことを意味します。.

ランナー設計の重要な側面

-

長さと断面の均一性

- 抵抗を最小限に抑えるには、ランナーの長さを一定に保ち、断面積を同様にする必要があります。.

- ばらつきがあると圧力が不均一になり、充填に不一致が生じる可能性があります。.

- ランナーのバランス調整について詳しくはこちら1

-

分岐角度と遷移領域

- 流動中の圧力損失を減らすために、角度と遷移領域は滑らかにする必要があります。.

- 乱流や非効率的な流れにつながる可能性があるため、鋭角や断面積の急激な変化は避けてください。.

-

ホットランナーシステム

- 大型のマルチキャビティ金型の場合、ホットランナーシステムは各ゲートで温度と圧力を優れた方法で制御します。.

- このシステムは、正確な調整を可能にし、より良い充填バランスを実現するのに役立ちます。.

- ホットランナーシステムの利点を探る2

射出成形における実践的な実装

これらの原則が実際のシナリオでどのように適用されるかを見てみましょう。

| パラメータ | バランスの取れたシステムの利点 |

|---|---|

| 圧力の一貫性 | 各キャビティへの均一な溶融フローを確保 |

| 温度制御 | 一貫した材料特性を維持 |

| 速度規制 | 過剰充填と材料の無駄を防止 |

ケーススタディ:マルチキャビティ金型アプリケーション

最近の事例では、あるメーカーがランナーシステムのアンバランスが原因で製品品質にばらつきが生じるという問題に直面していました。ランナーを均一な長さに再設計し、分岐の移行を改善することで、製品不良を大幅に削減することができました。さらに、ホットランナーシステムを導入することで温度設定を微調整できるようになり、キャビティ充填の均一性が向上しました。.

これらの変更を実施することで、最終製品の品質が向上しただけでなく、全体的な生産効率も向上しました。こうした事例は、射出成形工程における正確なランナー設計の重要性を浮き彫りにしています。.

バランスの取れたランナーは射出成形時の流動抵抗を低減します。.真実

バランスのとれたランナーにより均一なメルトフローが確保され、変動が最小限に抑えられます。.

ホットランナーシステムは金型内の圧力制御を低下させます。.間違い

ホットランナーシステムは圧力制御を強化し、充填バランスを改善します。.

ゲート設計は金型の効率にどのような役割を果たすのでしょうか?

ゲート設計は、金型製造プロセスの効率と品質を決定する上で極めて重要です。.

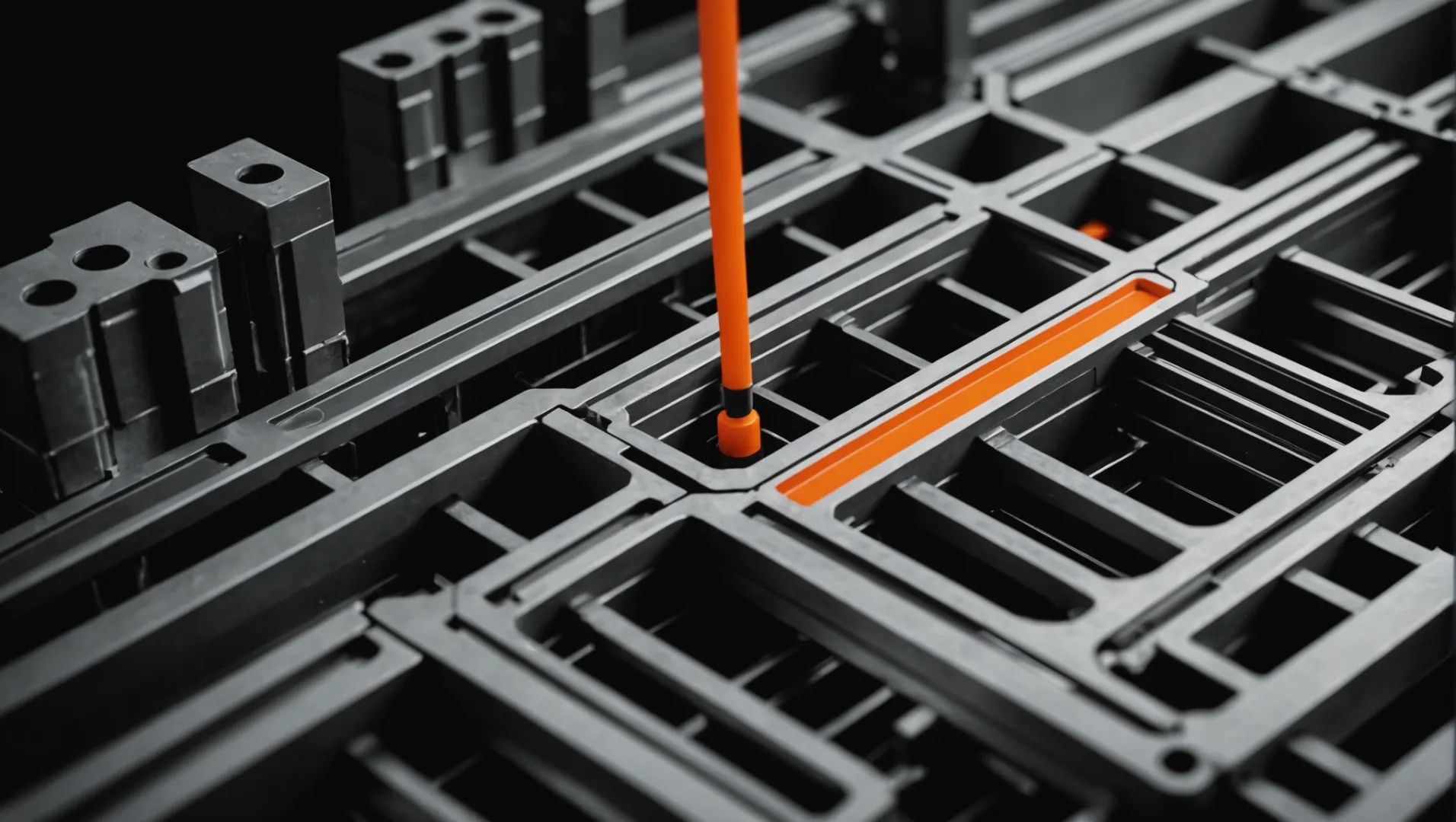

ゲート設計は、材料の流れ、圧力分布、冷却時間に影響を与え、金型効率に大きく影響します。適切なゲートの選択と配置は、均一な充填を確保し、欠陥を減らし、製品品質を向上させます。.

ゲートの種類とその影響を理解する

ゲート設計は、ゲートの配置場所だけでなく、ゲートの種類も重要です。一般的なゲートの種類には、サイドゲート、ポイントゲート、レイテントゲートなどがあります。それぞれに独自の特性があり、使用するプラスチック材料や求める製品結果に応じて活用できます。例えば、適切なゲートタイプ3、エアトラップやウェルドラインなどの欠陥を軽減できます。

- サイドゲート:汎用性が高く、様々な用途に使用できます。取り外しは簡単ですが、製品に目立つ跡が残る場合があります。

- ポイント ゲート:自動ゲート解除と最小限のゲート痕跡に最適で、小型で精密なコンポーネントに適しています。

- 潜在ゲート:部品内のゲートの痕跡を隠すため、美観を重視する製品に使用されます。

ゲートのサイズと配置に関する考慮事項

ゲートのサイズは金型の効率に非常に重要な役割を果たします。適切なサイズのゲート4、過度の圧力や材料の無駄を招くことなく、十分な流動を確保します。

- ゲートのサイズが小さすぎると、充填が不完全になり、圧力損失が高くなり、製品の構造的完全性に影響を及ぼす可能性があります。

- 特大のゲート:流れが容易になりますが、材料の使用量が過剰になり、冷却時間が長くなる可能性があります。

配置も同様に重要です。ゲートをキャビティの幾何学的中心付近に配置すると、流動距離が短縮され、均一な分布が得られます。大型の金型では、キャビティ間の均一性を維持するために複数のゲートが必要になる場合があります。.

最適ゲート設計のためのシミュレーション解析

ゲート設計の変更が金型効率にどのような影響を与えるかを予測するには、シミュレーションツールが不可欠です。様々なシナリオをシミュレーションすることで、エンジニアは実生産におけるコストのかかる試行錯誤をすることなく、ゲートのサイズと配置を最適化できます。この手法により、正確な調整が可能になり、品質管理の向上と製造サイクルの効率化につながります。

シミュレーションにより、流れの不均衡や空気の閉じ込めなどの潜在的な問題が明らかになり、事前に設計を変更して製造の時間とリソースを節約できます。.

サイドゲートは製品に目立つ跡を残します。.真実

サイドゲートは多用途ですが、取り外した後に跡が残る場合があります。.

ゲートが小さすぎると、金型内での材料の無駄が増えます。.間違い

ゲートのサイズが小さすぎると、材料の無駄ではなく、充填が不完全になります。.

プロセスパラメータを最適化してより良い結果を得るにはどうすればよいでしょうか?

プロセスパラメータの最適化は、射出成形で優れた結果を達成するための鍵となります。.

プロセスパラメータを最適化するには、射出圧力と射出速度の調整、金型温度と樹脂温度の制御、多段射出成形の活用などを行います。これらの調整により、充填バランスが向上し、最終製品の品質が向上します。.

射出圧力と速度の調整

射出圧力と射出速度は成形工程において非常に重要な要素であり、綿密な調整が必要です。まずは、これらのパラメータを段階的に調整することで、最適な流動特性を得るための最適な組み合わせを特定することができます。例えば、射出圧力を上げると溶融樹脂の流動性は向上しますが、過剰な圧力保持や製品の変形のリスクがあります。逆に、射出速度を上げると充填時間は短縮されますが、溶融樹脂の飛び出しや不安定性につながる可能性があります。.

多段射出プロセス6を導入することで、充填プロセスの様々な段階で圧力と速度を調整できます。初期段階では、圧力と速度を低く設定することで、溶融樹脂の飛び出しを抑制します。その後、中期段階でこれらのパラメータを高めることで、キャビティ充填を迅速に行うことができます。最後に、保持段階で圧力を下げることで、過度の製品収縮を防止します。

金型と溶融樹脂の温度制御

金型温度は、溶融樹脂の流動性と冷却速度に大きく影響します。金型温度が高いほど粘度が低下し、流動性は向上しますが、冷却時間と生産サイクルは長くなります。すべてのキャビティで均一な温度を実現することで、よりバランスの取れた充填が可能になります。.

溶融温度の最適化も同様に重要です。溶融温度が高すぎるとプラスチックの劣化を引き起こし、低すぎると流動抵抗が増加します。プラスチック材料の特性と生産ニーズに基づいて適切な温度を選択することで、キャビティ全体の品質の一貫性を確保できます。.

シミュレーションとデバッグ技術の活用

シミュレーションツールは、適切なゲートサイズと位置を決定するだけでなく、射出圧力と速度の様々な組み合わせをテストする際にも非常に役立ちます。これにより、メーカーは実際の生産開始前に潜在的な結果を視覚化し、情報に基づいた意思決定を行うことができます。.

実際のデバッグでは、これらのシミュレーションを実際の環境でテストすることで、さらに精度を高めます。このステップは、プロセスパラメータを微調整し、特定の生産環境に適合させるのに役立ちます。.

継続的な監視と調整

プロセス全体を定期的に監視することで、最適なパラメータからの逸脱を迅速に特定し、修正することができます。この積極的なアプローチは、製品の品質を維持するだけでなく、製造効率の向上にもつながります。.

プロセスパラメータの最適化は、細部への注意、材料特性に関する知識、そして様々な設定を試す意欲を必要とする継続的な作業です。これらの領域を習得することで、メーカーは射出成形プロセスにおいて顕著な改善を実現できます。.

射出速度を上げると充填時間が短縮されます。.真実

射出速度が速いほど金型への充填が速くなり、サイクル時間が短縮されます。.

金型温度が高くなると溶融粘度が高くなります。.間違い

金型温度が高くなると粘度が下がり、流動性が向上します。.

金型のパフォーマンスにとって機器のメンテナンスが重要なのはなぜですか?

設備のメンテナンスは、金型が最適に機能することを保証するために不可欠であり、効率と製品品質の両方に影響を与えます。.

設備のメンテナンスは、金型の性能にとって非常に重要です。信頼性を確保し、ダウンタイムを削減し、高品質な生産に必要な精度を維持するためです。機械と金型の定期的なメンテナンスは、欠陥を回避し、設備の寿命を延ばし、製品品質の一貫性を確保するのに役立ちます。.

信頼性の確保とダウンタイムの削減

機器メンテナンスが主な理由の一つは、信頼性の向上です。射出成形機は複雑なシステムであり、精密な操作が求められます。定期的なメンテナンスチェックは、機械の故障につながる前に潜在的な問題を特定し、予期せぬダウンタイムを削減するのに役立ちます。例えば、油圧システムを定期的に点検することで、成形プロセスに支障をきたす可能性のある漏れを防ぐことができます。

さらに、電気部品をメンテナンスすることで、すべてのセンサーとコントローラーが正しく機能することを保証し、コストのかかる中断や品質の問題を回避できます。.

設備寿命の延長

定期的なメンテナンスは、突然の故障を防ぐだけでなく、設備の寿命を延ばすことにもつながります。これは、たとえわずかな摩耗であっても重大な性能低下につながる可能性がある多数個取り金型では特に重要です。例えば、エジェクタピンやスライダーなどの可動部品に潤滑剤を塗布することで、スムーズな動作が確保され、摩耗が軽減されるため、金型の稼働寿命が延びます。.

詳細なメンテナンス スケジュールには次の内容を含める必要があります。

| 成分 | メンテナンス活動 | 頻度 |

|---|---|---|

| 油圧システム | 漏れがないか確認する | 毎月 |

| 電気システム | センサーを検査する | 四半期ごと |

| 金型部品 | 可動部品に潤滑油を塗る | 隔週 |

| 機械の校正 | 設定を確認する | 毎年 |

精度と一貫性の維持

射出成形において、各キャビティへの充填精度は非常に重要です。金型自体の定期的な洗浄とメンテナンスは、この精度を維持するのに役立ちます。時間の経過とともに、プラスチック材料の残留物が金型表面に蓄積し、流動バランスに影響を与え、最終的には最終製品の品質に影響を与える可能性があります。定期的な洗浄は、これらの蓄積を防ぎ、金型の精度を維持します。.

さらに、射出成形機の正確な調整を維持することで、射出圧力と速度が一定に保たれ、高品質の製品を生産する上で重要になります。.

結論として、堅牢なメンテナンス戦略には時間とリソースが必要ですが、金型と設備の高性能レベルを確保することでその効果は大きくなります。定期的なメンテナンスへの投資は、製品品質の向上、運用コストの削減、そして全体的な生産効率の向上につながります。.

メンテナンスにより金型のダウンタイムが大幅に短縮されます。.真実

定期的な点検により故障を防止し、継続的な動作を保証します。.

メンテナンスを無視すると金型の精度が向上します。.間違い

怠ると残留物が蓄積し、流れと品質に影響を及ぼします。.

結論

これらの最適化戦略を習得することで、金型の性能と製品品質が向上します。現在の業務を振り返り、これらの改善策の導入を検討し、効率性の向上を図ってください。.

-

均一なメルトフロー分布を実現するための技術を探ります。図1:自然にバランスが取れた(対称的な)ランナーシステム2つと、その逆の例1つ。図2:人工的にバランスが取れたランナーシステム。ページ2。射出成形。. ↩

-

ホット ランナーが充填バランスと効率をどのように改善するかをご覧ください。: ホット ランナー システムとコールド ランナー システムはどちらも利点がありますが、設計の柔軟性とサイクル時間とコストの削減の点では、ホット ランナーの方が優れています。 ↩

-

さまざまなゲート タイプを検討して、金型の効率を高めます。: ゲートには、エッジ ゲート、サブ ゲート、ダイレクト スプルー ゲートなど、さまざまな設計があります。これらについては、以下で詳しく説明します。. ↩

-

ゲート サイズがフローと効率に与える影響について説明します。: 理想的なゲート サイズは、部品の壁の厚さ、部品の体積、処理条件下での材料の粘度、… などに基づいて決まります。 ↩

-

シミュレーションによってゲート設計を効果的に改良する方法を理解します。: 成形設計におけるゲート配置は、製造される部品の品質と、金型を正しく射出する能力に影響するため、非常に重要です。 ↩

-

多段射出成形が金型充填精度を向上させる仕組みをご覧ください。多段射出成形と多段保圧成形は成形プロセスの一部です。多段射出成形を制御することで、金型充填精度を効果的に向上させることができます。 ↩

-

メンテナンスが信頼性に及ぼす影響と生産停止時間の削減について理解しましょう。:射出成形金型のメンテナンスは、一貫性と高品質を兼ね備えた医療機器の射出成形金型の開発に不可欠です。プラスチック射出成形契約… ↩