製造プロセスにおける製品の耐久性と保護を強化したいと考えていますか?低圧射出成形があなたに必要な解決策となるかもしれません。

低圧射出成形は、低圧で射出されるホットメルト材料を使用して敏感なコンポーネントをカプセル化して保護するプロセスであり、耐久性や精度の向上などの利点が得られます。自動車、エレクトロニクス、医療機器などの業界で広く使用されています。

低圧射出成形の基本は、繊細な部品の取り扱いに対応する能力を強調していますが、その応用範囲と利点は実に広範囲に及びます。このプロセスが製造アプローチにどのような変革をもたらすかを理解するには、読み続けてください。

低圧射出成形では、高圧を使用して部品を成形します。間違い

低圧射出成形は、高圧ではなく、1.5 ~ 40 bar で動作します。

低圧射出成形はどのように行われるのですか?

低圧射出成形が繊細な電子機器などを保護するためにどのように動作するかについて興味がありますか?そのプロセスを詳しく学びましょう。

低圧射出成形では、ホットメルト材料を低圧で金型に射出し、急速に固化して敏感なコンポーネントを保護します。この方法では、繊細な部品に損傷を与えることなく穏やかに封止できるため、電子機器やその他の精密部品に最適です。

原理を理解する

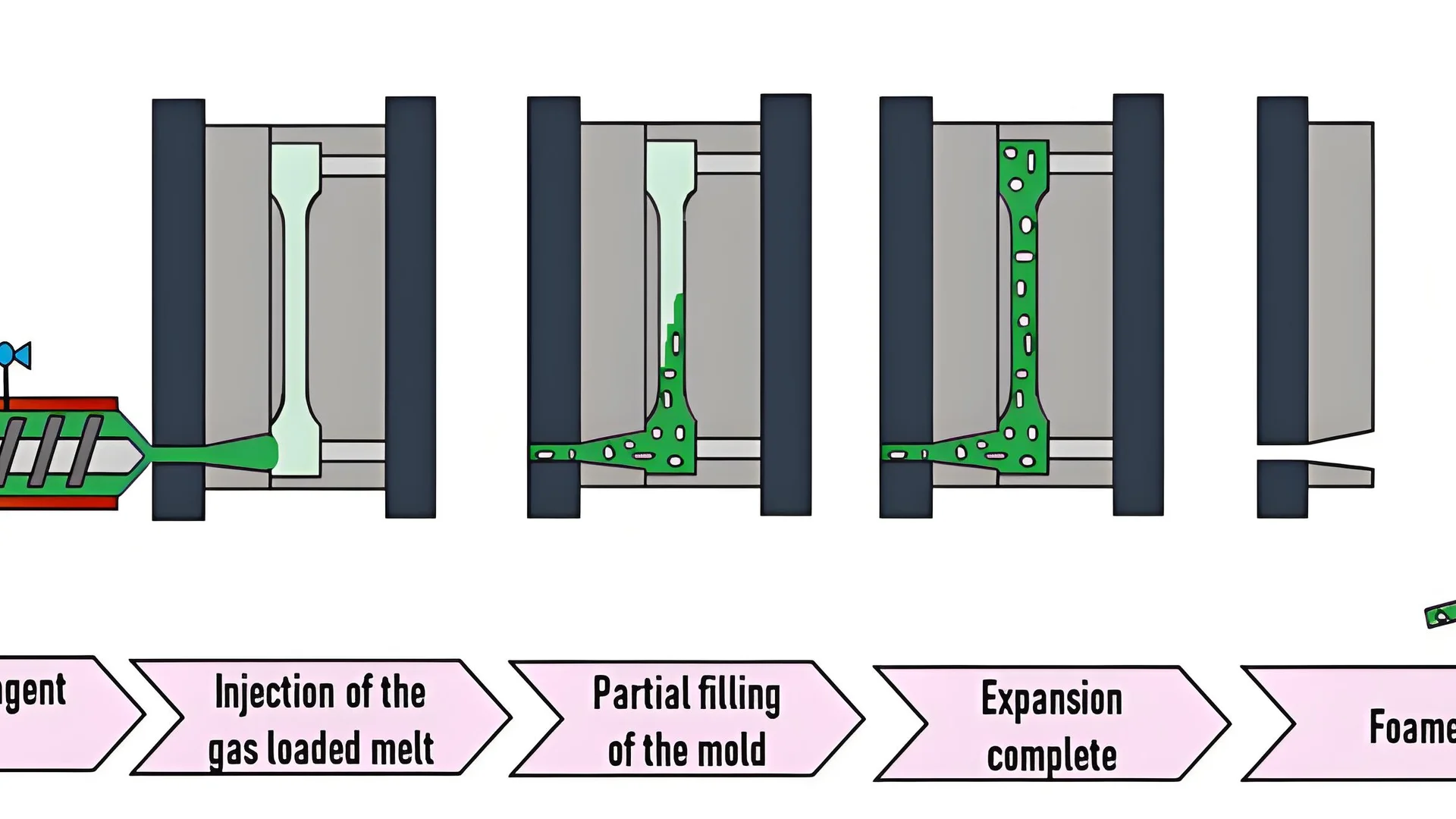

低圧射出成形は、ホットメルト材料の流動性と急速固化を利用した包装プロセス1 1.5 ~ 40 bar の圧力で、材料は金型に射出され、そこで数秒以内 (通常は 5 ~ 50 秒) で固化します。この迅速な硬化プロセスにより、製品の完全性を維持しながら生産効率が向上します。

段階的なプロセス

1. 金型の準備

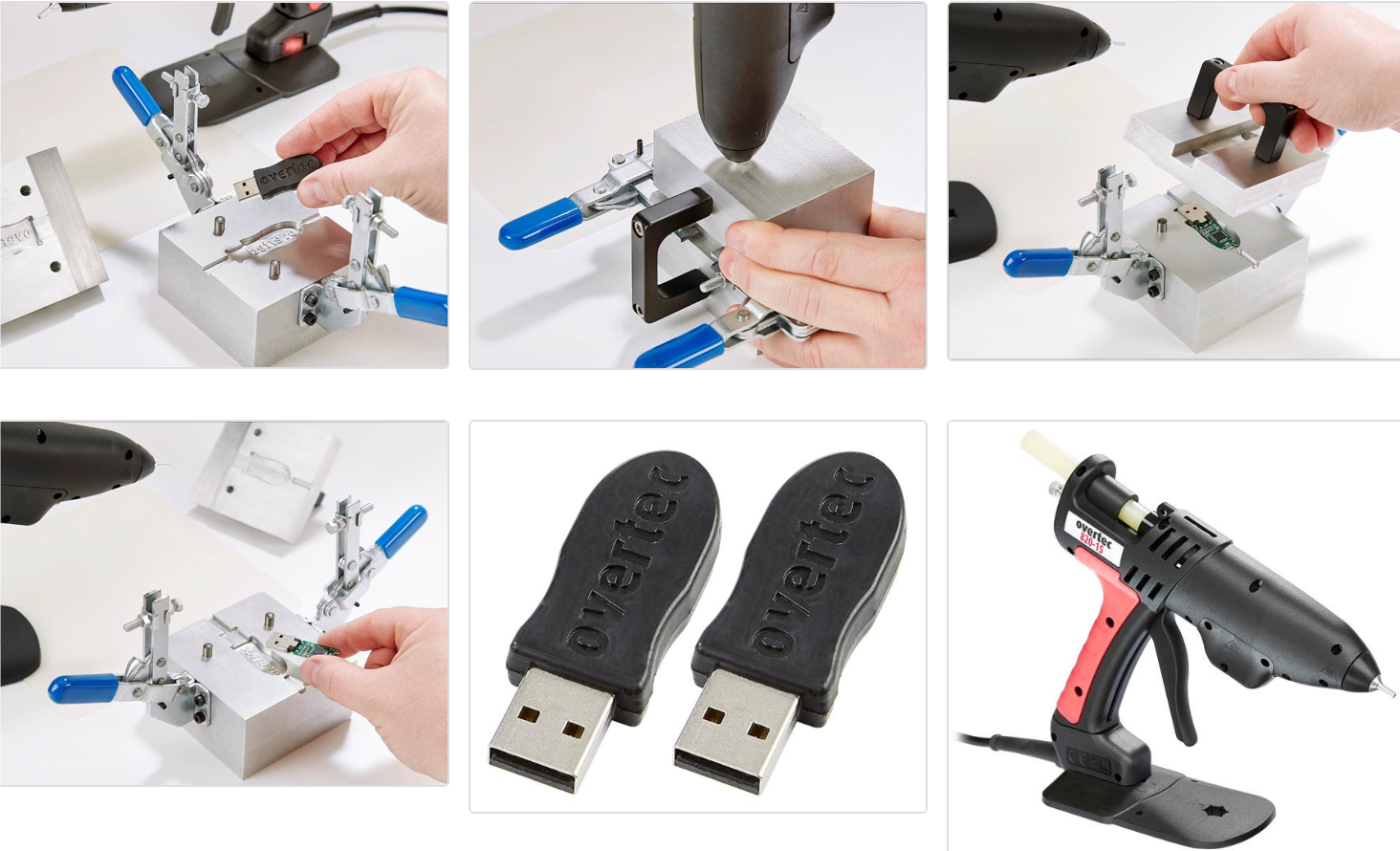

製品の形状、大きさ、構造、成形材料の特性などを考慮した金型設計が重要です。通常、開発と加工が容易な鋳造アルミニウム金型が使用され、開発サイクルの短縮が容易になります。

2. ワークの配置

カプセル化を目的としたワークピースは、慎重に金型内に配置されます。この位置決めにより、成形プロセス中の精度が保証されます。

3. 射出成形

溶融したホットメルト材料は、低圧で金型キャビティに射出されます。これにより、ワークピースに損傷が発生しないことが保証され、電子機器などの繊細なコンポーネントのパッケージングに特に適しています。

4. 硬化

射出されると、材料は金型内で急速に硬化します。この短い硬化時間により、生産効率が大幅に向上します。

5. 脱型

最後に、金型が開かれ、完全に形成された製品が取り出され、使用またはさらなる組み立ての準備が整います。

低圧射出成形を選択する理由

このプロセスは、コンポーネントの丁寧な取り扱いが要求されるアプリケーションに最適であり、次のような利点があります。

- 湿気や埃などの外部要素からの保護

- カプセル化コンポーネントの耐久性と寿命の向上

- カプセル化中のコンポーネント損傷のリスクを最小限に抑える

したがって、低圧射出成形は、製品の完全性と効率が最優先されるさまざまな業界において貴重なツールです。

低圧射出成形では、1.5 ~ 40 bar の圧力が使用されます。真実

このプロセスでは、通常 1.5 ~ 40 bar の低圧を使用して穏やかにカプセル化します。

低圧射出成形は繊細な電子機器に損傷を与えます。間違い

この方法は、繊細なコンポーネントを損傷するのではなく、保護するように設計されています。

低圧射出成形を使用する主な利点は何ですか?

低圧射出成形がいかに効率と精度を高めて製造に革命をもたらすかをご覧ください。

低圧射出成形には、製品保護の向上、コスト効率、生産サイクルの短縮などの利点があります。繊細な電子部品を封入し、信頼性の高い封止を提供し、環境の安全性を確保しながら製品の美観を高めるのに最適です。

製品保護の向上

低圧射出成形の主な利点の 1 つは、繊細なコンポーネントに優れた保護を提供できることです。通常 1.5 ~ 40 bar の低い射出圧力を使用することにより、このプロセスでは、敏感な電子機器や壊れやすいコンポーネントに損傷を与えるリスクが最小限に抑えられます。そのため、センサーやPCBなどのコンポーネントの保護が重要である自動車やエレクトロニクスなどの業界に特に適しています。

コスト効率

低圧射出成形は、多くの場合、従来の高圧法と比較してコスト効率が高くなります。これは、複雑な工具の必要性が減り、ホットメルト材料の使用に関連する材料コストが削減されるためです。このプロセスにより開発サイクルも短縮されるため、収益の向上を目指すメーカーにとって魅力的な選択肢となります。低圧成形の経済的利点について詳しくは、こちらをご覧ください2 。

より速い生産サイクル

低圧射出成形におけるホットメルト材料の急速固化により、生産時間が大幅に短縮されます。硬化時間が 5 ~ 50 秒と短いため、メーカーは品質を損なうことなく、より高いスループットを達成できます。この効率性は、市場投入までの時間が重要である自動車や医療などのさまざまな業界で有益です。

環境安全性の強化

低圧射出成形では環境に優しい材料を使用し、製造プロセスにおける環境への影響を軽減します。リサイクルしやすい鋳造アルミ金型を採用することで、サステナビリティの側面をさらに高めています。さらに、このプロセスにより接着剤や溶剤が不要になり、より安全な作業環境が促進されます。

アプリケーションの多様性

自動車の内装から電子コネクタまで、低圧射出成形の用途は多岐にわたります。これにより、メーカーは美観と耐久性が向上した高強度コンポーネントを製造できるようになります。たとえば自動車分野では、このプロセスにより表面材料とプラスチック基板のシームレスな統合が可能になり、形状と機能の両方が強化されます。

| 主な利点 | 説明 |

|---|---|

| 製品の保護 | 繊細なコンポーネントを損傷することなく保護します |

| コスト効率 | 工具や材料のコストを削減 |

| より速い生産サイクル | 硬化時間を短縮し、スループットを向上させます |

| 環境の安全性 | 環境に優しい材料を使用し、有害な化学物質を排除します |

| 多用途性 | さまざまな業界や用途に適しており、コンポーネントの強度と美観が向上します。 |

極限状態における信頼性

もう 1 つの重要な利点は、極端な条件下での信頼性です。このプロセスにより、湿気、ほこり、温度変動などの厳しい環境要因に耐える堅牢なシールが実現します。これは、コンポーネントが厳しい環境にさらされる航空宇宙および新エネルギー分野で特に有益です。このテクノロジーが極限条件3 をについての詳細な洞察については、さらに詳しく調べてください。

環境に優しい材料を使用した低圧射出成形。真実

このプロセスでは環境への影響を軽減する材料を使用し、持続可能性を高めます。

高圧射出成形は、低圧射出成形よりも高速です。間違い

低圧射出成形により、硬化時間が短縮され、生産速度が向上します。

低圧射出成形から最も恩恵を受けるのはどの業界ですか?

低圧射出成形は、製造プロセスの精度と保護を必要とする業界にとって大きな変革をもたらします。

自動車、エレクトロニクス、医療などの業界は、デリケートなコンポーネントを損傷することなく保護できるため、低圧射出成形から大きな恩恵を受けています。耐久性、耐環境性、生産効率が向上し、高い信頼性と精度が要求される分野では欠かせないプロセスです。

自動車産業

自動車産業は、低圧射出成形によってもたらされる精度と保護に大きく依存しています。重要な用途の 1 つは、自動車電子部品パッケージング4。このプロセスにより、防水、防塵、耐衝撃性が提供され、過酷な条件下でもこれらのコンポーネントが機能し続けることが保証されます。自動車内装部品5の製造には、低圧射出成形が採用されている。これにより、表面素材をプラスチック基材とシームレスに組み合わせることができ、追加の接着剤の必要性を減らしながら、美観と快適性の両方を向上させることができます。

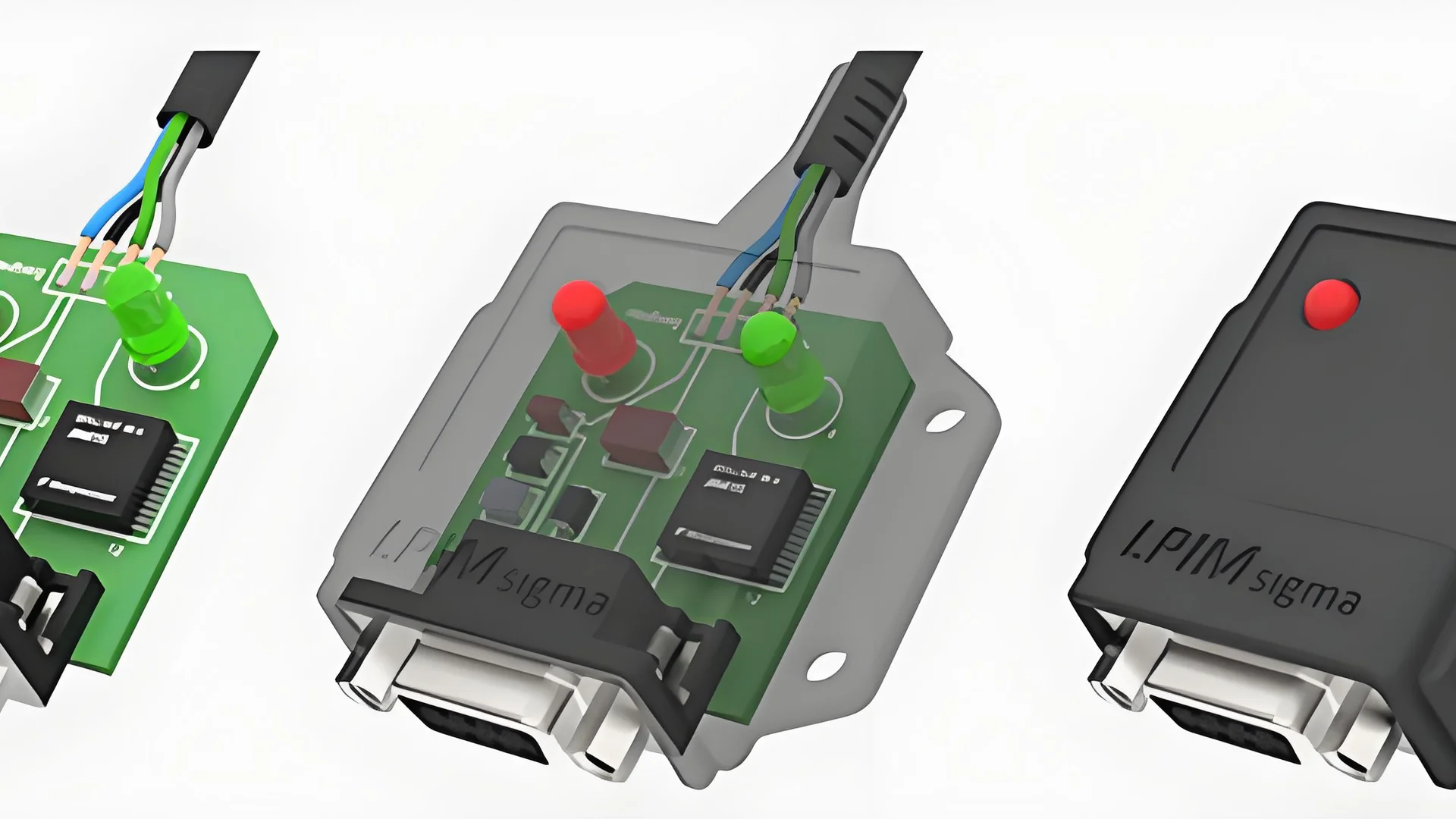

エレクトロニクス産業

エレクトロニクス業界では、環境要因に対する堅牢な保護に対する要求が最も重要です。低圧射出成形は、PCB やバッテリーなどのコンポーネントに効果的なパッケージングを提供することで、このニーズに応えます。内部構造を損なうことなく、湿気、ほこり、静電気から保護します。電子コネクタのシーリング6において重要な役割を果たし、コネクタの優れた防水性と防塵性を確保し、コネクタの寿命と信頼性を高めます。

医療産業

医療業界は、センサーやマイクロモーターなどのコンポーネントの厳しい製造要件を満たすことで、低圧射出成形の恩恵を受けています。このプロセスにより、これらのコンポーネントを保護しながら、精度と信頼性が保証されます。生産効率を向上させ、衛生基準を維持するため医療機器の包装にも不可欠です7 注射器などのデバイスを迅速にカプセル化できるため、医療用途に不可欠な高品質の出力が保証されます。

航空宇宙および新エネルギー分野

低圧射出成形は、デバイスが極端な条件に耐える必要がある航空宇宙用途でも極めて重要です。高地でのパフォーマンスを保証する重要な保護パッケージを提供します。新エネルギー分野では、バッテリーなどのコンポーネントを環境ストレス要因から確実に保護する必要があります。このプロセスは、エネルギー システムの安全性と機能を維持するために不可欠な、優れた絶縁性と耐衝撃性を提供します。

自動車の内装には低圧射出成形が使用されます。真実

このプロセスにより、素材をシームレスに組み合わせることで、美しさと快適さが向上します。

低圧成形は医療機器には使用されていません。間違い

これは注射器などのデバイスをカプセル化し、品質を保証するために非常に重要です。

低圧射出成形は製品の安全性と信頼性をどのように強化しますか?

製品の安全性と信頼性を強化することは、特に繊細なコンポーネントの製造において非常に重要です。低圧射出成形がどのようにしてこれを実現するのかをご覧ください。

低圧射出成形は、環境要因に対する堅牢な保護を提供し、封止時の損傷のリスクを軽減し、構造的完全性を向上させることにより、製品の安全性と信頼性を高めます。その正確なプロセスによりコンポーネントへのストレスが最小限に抑えられ、精密な電子機器や医療機器に最適です。

仕組みを理解する

低圧射出成形は 1.5 ~ 40 bar の範囲の圧力で動作するため、敏感なコンポーネントの封入時の損傷のリスクが大幅に軽減されます。この方法では、金型にスムーズに流れ込み、急速に固化して保護バリアを形成するホットメルト材料を利用します。プロセスの低圧特性、

機密性の高い産業での応用

自動車部門

自動車産業では、センサーやコネクタなどの電子部品は過酷な条件にさらされるため、高い信頼性が求められます。低圧射出成形は、ほこり、湿気、振動に対する保護シールドを提供し、これらのコンポーネントの寿命と安全性を高めます。たとえば、カーシートセンサーのパッケージに使用されており、耐衝撃性と耐久性を備えています。

エレクトロニクス産業

PCB や携帯電話のバッテリーなどの電子部品の場合、このプロセスは内部構造に影響を与えることなく環境へのダメージを防ぎます。家庭用電化製品の性能基準を維持するために重要な、静電気と湿気に対する保護9 を提供します

医療分野

医療機器は多くの場合、患者の安全を確保するために高精度の製造を必要とします。低圧射出成形は、カテーテル コネクタやセンサーなどのコンポーネントをしっかりと包み込み、安定した動作を保証しながら汚染から保護することで、これらの要求を満たします。

従来法と比べたメリット

| 特徴 | 低圧射出成形 | 伝統的な成形方法 |

|---|---|---|

| 加えられる圧力 | 1.5~40バール | 最大1000バール |

| コンポーネントの応力 | 最小限 | より高い |

| 環境保護 | 優れた | 適度 |

| 精度と精度 | 高い | 変数 |

減圧により、コンポーネントへの物理的ストレスが最小限に抑えられるだけでなく、コンポーネントの全体的な耐久性も向上します。これは、コンポーネントの故障が重大な安全上の問題を引き起こす可能性があるアプリケーションにとって非常に重要です。

設計による信頼性の確保

プロセスで鋳造アルミニウム金型を使用することで、高度な設計の柔軟性が可能になり、メーカーは特定の製品のニーズに合わせた正確な金型を作成できます。これにより、各コンポーネントがぴったりとフィットし、使用中の動きや摩耗の可能性が最小限に抑えられます。ホットメルト材料の流動性と急速凝固特性を活用することで、メーカーはさまざまな用途にわたって一貫した品質と信頼できる性能を実現できます。

今後の展望

航空宇宙産業や新エネルギー産業などの分野での需要の高まりに伴い、低圧射出成形は製品の信頼性と安全性を高める上でその役割を拡大することになります。コンポーネントの機能や形状を損なうことなく効率的な保護を提供できるため、現代の製造戦略において非常に貴重な資産となっています。

低圧射出成形では、最大 40 bar の圧力が使用されます。真実

このプロセスは 1.5 ~ 40 bar の圧力で行われるため、損傷のリスクが軽減されます。

従来の成形方法は、低圧成形よりも少ない圧力で成形します。間違い

従来の方法では、低圧成形よりもはるかに高い最大 1000 bar が使用されます。

結論

低圧射出成形は、業界全体で耐久性と保護を強化するために極めて重要です。その正確で効率的な方法論は高度な製造ニーズをサポートし、繊細なコンポーネントに信頼性を提供します。

-

低圧射出成形を支配する基本原理を探ります。その名前が示すように、部品はより低い圧力で成形され、繊細な電子アセンブリを穏やかにカプセル化することができます。 ↩

-

製造におけるコスト削減戦略を探ります。: 低圧射出成形テクノロジーは、より速いサイクルとより優れた部品を誇ります。iMFLUX はプラスチック射出成形の未来を変革します。 ↩

-

過酷な条件下で信頼性がどのように向上するかをご覧ください。: 低圧射出成形は、溶融したプラスチック材料を比較的低い圧力で金型キャビティに射出するプロセスです。 ↩

-

自動車部品の保護方法についての詳細な洞察を探ります。自動車分野における低圧射出成形の応用は、電子デバイス、PCB 基板、ワイヤーなどのパッケージング保護に限定されません。 ↩

-

低圧射出成形がどのように自動車の内装を向上させるかをご覧ください。: 従来の手動塗装と比較して、低圧射出成形には、高い生産効率、環境保護、優れた品質という利点があります。 ↩

-

電子コネクタの信頼性の高いシーリング技術をご覧ください。 従来の射出成形のバリエーションである低圧成形 (LPM) により、繊細な電子アセンブリを丁寧に封止できます。 ↩

-

医療用包装でこの方法を使用する利点を理解します。: 低圧射出成形プロセス: 可塑化された溶融プラスチック (通常は変性された…) を射出する前に、PVC スキンまたはニット生地を金型に配置します。 ↩

-

低圧射出成形技術に関する詳細な洞察をご覧ください。: 低圧成形 (LPM) は、従来の射出成形とは若干異なります。名前が示すように、部品はより低い圧力で成形されます。 ↩

-

このプロセスがどのように電子部品を効果的に保護するかを学びましょう。従来の射出成形からのバリエーションである低圧成形 (LPM) により、繊細な電子アセンブリを丁寧にカプセル化することができます。 ↩