射出成形について学び始めたとき、小さな調整が製品の成功または失敗につながることが多いことに驚きました。.

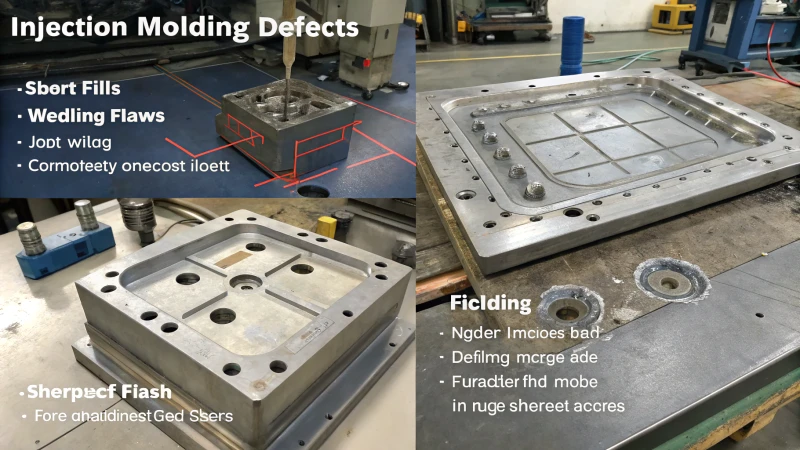

射出成形時の圧力設定が不適切だと、ショートショット、バリ、シュリンクマーク、溶接痕、ジェットマーク、気泡などの欠陥が発生する可能性があります。これらの問題は、圧力が低すぎる、あるいは高すぎる場合に発生し、製品の品質、外観、機能に影響を与えます。品質、外観、そして機能性が損なわれます。.

成形に携わっていた頃を振り返ると、ショートショットで容器から液漏れが生じた時の苛立ちを覚えています。低圧はこの典型的な問題を引き起こし、金型の一部が空洞になってしまいました。一方、高圧はバリ(材料が漏れて余分な切りくずが残る)の原因となりました。一つ一つの欠陥は、アンバランスの裏返しです。こうした細部を理解することは、複雑な成形の世界に入る人にとって非常に重要です。圧力設定は調整が必要です。その調整方法を学ぶことで、こうした厄介な欠陥を回避できるのです。.

圧力が不適切だと、成形時にショートショットが発生します。.真実

ショート ショットは、多くの場合圧力が低いことが原因で、金型が完全に充填されていないときに発生します。.

高い射出圧力により、成形欠陥がすべて排除されます。.間違い

高圧はフラッシュやジェットマークなどの欠陥の原因となる可能性があり、それらを除去することはできません。.

射出成形におけるショートショットの原因とそれを防ぐ方法は何ですか?

パズルを解こうとして、ピースが一つ足りないことに気づいたことはありませんか?射出成形でショートショットが発生すると、まさにこのような感覚になります。.

射出成形におけるショートショットは、溶融プラスチックを金型に充填するのに十分な圧力がかからず、製品内に空隙が残る場合に発生します。この欠陥は、薄肉製品や複雑な形状の製品によく見られ、製品の性能と外観の両方に大きな影響を与えます。.

射出成形におけるショートショットの理解

射出成形工程で初めてショートショットに遭遇した時のことを覚えています。プラスチック容器を作る仕事だったのですが、一生懸命頑張っても容器が未完成のまま出てくることが何度もありました。成形時の圧力不足が原因だと分かるまで、本当にイライラしました。.

ショートショット1は、溶融したプラスチックが金型のキャビティを完全に満たさない場合に発生します。パンケーキの生地を金型に流し込んだものの、生地が足りない状態を想像してみてください。主な原因は?プラスチックを完全に押し出すための射出圧力が不十分なことです。

ショートショットの原因

圧力が低すぎると、プラスチックが金型の隅々まで行き渡らなくなります。特に、壁が薄い製品や複雑な形状の製品では問題になります。まるでピーナッツバターをストローで押し出そうとしているようなものです。

| 製品タイプ | リスク要因 |

|---|---|

| 薄肉製品 | 高い |

| 複雑な構造 | 高い |

| 大きな流動長比 | 高い |

ショートショットの影響

その結果、製品に目立つへこみや穴が開き、強度や機能に悪影響を及ぼします。先ほど触れたプラスチック容器のように、ショートショットがあると液漏れしたり、中身がきちんと保持されなかったりする可能性があります。まるで、愛用のコーヒーカップに穴が開いているようなものです。.

ショートショットは製品の外観と強度の両方を損ない、製造に大きな問題を引き起こします。無駄が増え、効率が低下する可能性があります。生地を半分しか使わずにクッキーを焼くことを想像してみてください。.

予防措置

射出成形プロセスを微調整する必要があります2。圧力の調整は非常に重要です。金型を完全に充填できる圧力が必要です。定期的な設備点検と巧みな金型設計も重要です。これは、家族で大勢集まる夕食の前に、キッチンツールが完璧に機能することを確認するのと似ています。

関連する欠陥

ショートショットに対処する際には、バリやひけ目などの他の欠陥にも注意が必要です。それぞれの欠陥にはそれぞれ異なる原因と影響があり、それぞれ異なる防止策が必要です。.

| 欠陥の種類 | 原因 | インパクト |

|---|---|---|

| フラッシュ | 過剰な射出圧力 | 外観品質に影響します |

| 収縮マーク | 射出圧力不足 | 表面が不均一になる |

これらの側面を理解することで、製造上の問題を効果的に特定して修正することができ、射出成形製品の高品質な結果を保証することができます。.

射出圧力が高すぎるとショートショットが発生します。.間違い

ショート ショットは、射出圧力が過剰ではなく、不十分なために発生します。.

薄肉製品ではショートショットが発生するリスクが高くなります。.真実

薄肉製品は抵抗が大きいためショートショットが発生しやすくなります。.

成形時にバリが発生するのはなぜですか?

成形品になぜあの厄介なバリが現れるのでしょうか?私も同じ経験があり、困惑していました。.

バリは、成形中に過剰な圧力によって材料が金型の縁を越えて押し出されることで発生します。高圧は金型の許容範囲を超え、材料が金型から溢れ出る原因となることがよくあります。.

射出成形におけるバリの理解

クッキーを焼いているところを想像してみてください。生地を伸ばし、型を使って形を整えますが、どうしても生地が端からはみ出てしまいます。成形におけるバリも、同じように発生します。バリとは、成形品の縁に沿って余分な材料が溢れ出ることを指します。このオーバーフローは、射出圧力が高くなりすぎて、樹脂溶融物3が金型のパーティング面から漏れ出たときに発生します。

私がこれに気づいたのは、いくつかの一般的な理由によるものです:

-

金型の型締め力:ピーナッツバターがはみ出ないように、2枚のパンをぎゅっと押し付けるようなイメージです。金型は、溶融した材料の圧力に耐えられるよう、強い型締め力を必要とします。型締め力が不十分だと、金型の部品がずれ、隙間から材料が漏れてしまう可能性があります。

-

射出圧力:圧力鍋のようなものだと考えてください。過剰な圧力は、予期せぬ材料の流出を引き起こします。この圧力のバランスをとることは、バリの発生を防ぎ、金型キャビティへの完全な充填を確実にするために不可欠です。

フラッシュに寄与する要因

-

金型設計:金型設計は重要な役割を果たします。型締め力が弱かったり、部品の位置がずれていたりする粗雑な金型は、バリが発生しやすくなります。金型設計は、均一な圧力と適切な位置合わせを実現するものでなければなりません。

要素 説明 金型パーティングライン パーティング ラインが不均一であったり損傷していると、材料が漏れる場合があります。. スライダー/エジェクターピンのギャップ 適切に密閉されていない場合、隙間から物質が流れ出る場合があります。. -

材料特性:材料は圧力を受けると膨張する性質が異なります。これは、人によって必要なスペースが異なることと似ています。これらの膨張特性4、金型の設定を調整する際に役立ちます。

成形時のバリ軽減

フラッシュに対処するために、メーカーはおそらく次のことを実行できるでしょう。

- クランプ力の最適化:適切なクランプ力を提供することで、パーティング ラインでの隙間を防ぎます。

- 射出圧力の調整:射出圧力を微調整すると材料の流れが維持され、オーバーフローが減少します。

- 定期的なメンテナンス:車のオイル交換を怠らないのと同じように、定期的なカビのチェックと修理により磨耗を防ぎ、フラッシュ形成のリスクを軽減します。

これらの要因を理解することで、成形プロセスをより適切に制御し、バリなどの欠陥を減らした高品質な製品を実現できます。射出パラメータ、こうした問題を大幅に軽減できます。すべてがスムーズに進むことは、完璧なクッキーを焼くのと同じくらい満足感があります。

金型の締め付け力が不足するとバリが発生します。.真実

締め付け力が不十分だと材料が漏れてバリが発生します。.

定期的なメンテナンスを行うと、成形時のフラッシュ発生が増加します。.間違い

定期的なメンテナンスにより摩耗が軽減され、フラッシュが最小限に抑えられます。.

収縮マークはどのように発生するのでしょうか?

なぜ一部の製品が、本来あるべきほどスタイリッシュに見えないのか、考えたことはありますか?射出成形における収縮痕の不思議な世界を、一緒に探ってみましょう。.

収縮痕は、冷却中に射出圧力が不十分な場合に発生します。これにより、材料が収縮領域を適切に充填できなくなります。この痕は、製品の厚みのある部品や複雑な設計の近くによく現れます。.

収縮マークの原因

収縮痕は、すべてのデザイナーにとって本当に悩みの種です。完璧な製品を作ったのに、滑らかな表面を台無しにする小さな凹みを見つけたらどうなるか想像してみてください。まるで新車に傷を見つけたような気分です。これらの痕跡は何が原因で発生するのでしょうか?通常、冷却時の射出圧力が低すぎます。材料が収縮部分を埋める力が不足しているのです。.

射出圧力不足

凹凸のある壁を持つ金型を想像してみてください。薄い部分もあれば、厚い部分もあります。適切な圧力をかけないと、厚い部分は冷えて収縮し、隙間ができてしまいます。熱可塑性樹脂では、小さなミスが収縮を引き起こすという事例を目にしました。材料挙動に関する詳細なガイド6

製品デザインの影響

設計は重要な役割を果たします。厚い壁や細かい設計は、しばしば収縮跡を引き起こします。私は3mmを超える壁厚のプロジェクトに携わったことがありますが、収縮の可能性は非常に高かったです。.

-

壁厚のばらつき

壁の厚さの変化が収縮にどのように影響するかを示す表:

壁の厚さ(mm) 収縮確率 < 1.0 低い 1.0 – 3.0 適度 > 3.0 高い -

構造上の特徴

リブと柱は必要ですが、収縮の可能性を高める可能性があります。重要な設計原則7、これらの影響を軽減できます。

射出成形パラメータ

圧力と速度の調整

圧力と速度の調整は非常に重要です。低圧でのショートショットを経験しました。これは大きな教訓となり、特に薄肉設計では凹みが生じ、製品が使い物にならなくなるという問題がありました。

- ショートショット:金型に十分な材料が供給されず、中空部が残る現象です。複雑な設計でこれに遭遇し、忘れられない教訓となりました。

- フラッシュ: 圧力が高すぎるとオーバーフローが発生し、余分な部分が残って切り取る必要があります。

監視および制御技術

テクノロジーの進歩により、収縮痕の予防はより容易になったと言えるでしょう。リアルタイムセンサーは現代の製造業では標準でありシミュレーションツール8 も。これは収縮予測の魔法のようなプレビューのように感じられます。

- シミュレーション ツール: 生産前に収縮を予測し、設計を調整するために不可欠です。

- 圧力センサー: 圧力設定を効果的に微調整するための重要なデータを提供します。

これらの要因を管理することで、収縮率を大幅に削減し、製品の品質と性能の向上に注力できます。私自身、大きな改善を目の当たりにしてきました。.

射出圧力が不十分だと収縮跡が発生します。.真実

射出圧力が低いと材料の収縮を補うことができません。.

壁が薄くなると収縮跡が残るリスクが高まります。.間違い

壁が薄い場合よりも厚い場合の方が、収縮跡が発生しやすくなります。.

プラスチック製品に溶接跡が残る原因は何ですか?

新品のプラスチック製品に、なぜあの厄介な溶接線が現れるのか考えたことがありますか?

プラスチック製品の溶接痕は、通常、成形時の圧力が低いことが原因です。溶融樹脂の流れが遅くなり、材料の接合部で溶融不良が発生します。その結果、醜い溶接線が発生します。これらの溶接線は、製品の強度を低下させる可能性があります。.

溶接痕の理解

自分が担当したプラスチックケースに初めて溶接痕を見つけた時のことを覚えています。まるで新品の携帯電話の画面にひび割れを見つけたような、本当にがっかりした気持ちでした。これらの痕跡は、成形時に溶融樹脂が合流する部分に線として現れます。これは本当に問題を引き起こし、美観を損なう、製品の強度を低下させる可能性もあります。

溶接痕の原因

1. 不適切な注入圧力

成形における最初のレッスンの一つは、射出圧力の重要な役割についてでした。蛇口からゆっくりと水を垂らして水風船に水を張る様子を想像してみてください。圧力が低いと、水風船はほとんど膨らみません。同様に、金型内の圧力が低いと、溶融樹脂の流れが遅くなります。接合部でうまく接合できず、厄介な溶接跡ができてしまいます。.

| プレッシャー | 溶融への影響 |

|---|---|

| 低すぎる | 流れが遅く、融合が悪い |

| 最適 | スムーズな流れ、完全な融合 |

| 高すぎる | 過剰なフラッシュ、その他の欠陥10 |

このバランスは、料理で完璧なバランスを見つけるようなものです。多すぎたり少なすぎたりすると、料理が台無しになってしまいます。他の問題を引き起こすことなく、うまく溶け合うには、十分な力が必要です。.

2. 材料特性と設計

時間をかけて学んだのは、プラスチックの種類と金型設計が、まるでレシピの秘密の材料のように非常に重要だということです。これらが最終的な結果を決定づけることもあります。材料によっては、流動特性上、自然にウェルドラインが形成されるものがあります。さらに、ゲートの位置や肉厚といった、ウェルドラインの見え方に影響を与えます。

3. 温度変化

温度も大きな役割を果たします。卵を2つ調理すると想像してみてください。1つは強火、もう1つは弱火で調理すると、どちらも不完全な焼き上がりになります。同様に、型内の温度が一定でないと、溶けた部分が均一に冷えない可能性があります。その結果、不完全な融合が生じ、あの厄介な溶接跡ができてしまいます。.

金型と溶融物の温度を適切に保つことで多くの問題が解決され、プロセス全体を通じて溶融物が最適な流動性を保つことができます。.

溶接痕のトラブルシューティング

溶接痕の対処は私にとって試行錯誤の連続でした。

- 適切な注入圧力(低すぎる圧力と高すぎる圧力の間のバランス)を見つけることが重要です。.

- シミュレーション ソフトウェアはフローのパターンを分析するのに非常に役立ち、設計の調整も可能になります。.

- 成形中に均一な温度を維持することは、均一な溶融流動にとって非常に重要です。.

これらの要素を習得することで、溶接痕を大幅に削減し、製品の品質を向上させ、美観と強度の両方のニーズを満たすことができました。洗練された電子機器であれ、高強度の自動車部品であれ、一つ一つの課題を解決するたびに、成形の旅における個人的な勝利のように感じます。.

注入圧力が不適切だと溶接跡が残ります。.真実

圧力が低いと溶融流動が遅くなり、溶融不良や跡が残ります。.

溶接痕により製品強度が向上します。.間違い

溶接跡は溶接不良を示し、製品の強度が弱まる可能性があります。.

成形時にジェットマークや気泡が頻繁に発生するのはなぜですか?

成形品になぜ厄介なジェットマークや気泡が現れるかについて考えたことはありますか?成形品にはこうした欠陥がよく見られます。成形の秘密を探り、よくあるこれらの問題を解決する方法を見つけましょう。.

射出圧力と速度によってプラスチックが金型に急速に押し込まれると、ジェットマークが発生します。同時に、溶融樹脂に空気が詰まると気泡が発生します。これは不適切な圧力によって発生します。その結果、製品の強度が低下し、品質が低下します。.

ジェットマークの理解

ジェットマークは、成形において完璧さを重視する人にとって厄介な問題です。初めて見た時のことを思い出します。まるで小さな蛇が私の美しい作品を台無しにしたかのようでした。この蛇のようなマークは、射出圧力12化粧品のパッケージ13など、完璧な外観が求められる製品には、このような跡は避けたいものです。

| ジェットマークの発生要因 | 説明 |

|---|---|

| 高い射出速度 | プラスチック溶融物の急速な流れを引き起こす |

| 過度の圧力 | 溶融物を強制的に金型に噴射する |

成形時の気泡の解読

気泡は完璧な作品を台無しにすることがあります。ある作品は、気泡のせいでまるで水痘にかかったようでした。気泡はプラスチックの中に空気が閉じ込められることで発生します。低圧では流れが遅くなり、空気が閉じ込められますが、高圧では溶融物が高速で流れる際に空気が閉じ込められてしまいます。.

| バブルの原因 | 製品への影響 |

|---|---|

| 低射出圧力 | 流れが遅い; 空気の閉じ込め |

| 高い射出圧力 | 速い流れ; 空気の巻き込み |

気泡は見た目だけの問題ではありません。空洞や、膨らみや穴といった表面の問題を引き起こし、製品の強度や密度を弱める可能性があります。.

その他の関連事項

- ショートショット(充填不足):ワッフルメーカーに生地を流し込んだら、ワッフルに隙間ができてしまうことを想像してみてください。隙間は射出圧力が弱すぎると発生し、金型の一部に空洞が残ります。これは、薄肉製品や複雑なデザインの製品では特に問題となります。

- フラッシュ(オーバーフロー):フラッシュと聞いて最初に思い出したのは、クッキー生地がクッキーカッターからこぼれ落ちる光景でした。あれは本当に汚くて、本当に厄介です!これは、射出圧力が高すぎて金型の型締め力を超え、材料がオーバーフローしてしまうことで発生します。

- 収縮痕:冷却圧力が弱い場合、肉厚部付近に現れることが多く、見た目と機能性の両方を損ないます。まるでケーキの真ん中が沈んでしまったようなもので、完璧な仕上がりが求められるときにはがっかりさせられます。

- 溶接痕:低圧により溶融金属の流れが適切に接合されず、溶接線ができた場合に発生し、製品の強度を低下させます。工具のハンドルなど、強度が求められる製品では、深刻な欠陥となります。

金型設計技術14について学び、正確な調整を行うことで、射出成形作業におけるこれらの問題を軽減できる可能性があります。

ジェットマークは射出圧力が低いために発生します。.間違い

ジェットマークは、低い注入圧力ではなく、高い注入圧力によって発生します。.

泡は低圧でも高圧でも発生する可能性があります。.真実

低圧でも高圧でも、空気が閉じ込められ、泡が形成される可能性があります。.

結論

成形時の射出圧力の調整が不適切だと、ショートショット、バリ、収縮マーク、溶接マーク、ジェットマーク、気泡などの欠陥が発生し、製品の品質と機能に影響を与える可能性があります。.

-

このリンクでは、射出成形中にショートショットがどのように発生するかについて詳しく説明されています。. ↩

-

射出成形プロセスを強化し、欠陥を減らすための戦略を学びます。. ↩

-

フラッシュの発生をより深く理解するために、成形中にプラスチック溶融物がどのように動作するかを学びます。. ↩

-

膨張を理解することは、バリなどの欠陥を防ぐために金型を調整するのに役立ちます。. ↩

-

パラメータを最適化することで、高品質な生産が保証され、フラッシュなどの欠陥が最小限に抑えられます。. ↩

-

収縮を最小限に抑えるために、さまざまな圧力下でさまざまな材料がどのように動作するかについての洞察を得ます。. ↩

-

思慮深い設計によって収縮関連の欠陥を防ぐ方法を学びます。. ↩

-

リアルタイム監視によって製造における欠陥防止がどのように改善されるかをご覧ください。. ↩

-

溶接痕がプラスチック製品の見た目の魅力にどのような影響を与えるかを探ります。. ↩

-

プラスチック射出成形中に発生する可能性のあるその他の欠陥について学習します。. ↩

-

壁の厚さが金型設計と欠陥発生にどのように影響するかを理解します。. ↩

-

このリンクを調べると、過度の圧力がプラスチックの流れにどのように影響し、ジェットマークが作成されるかを理解するのに役立ちます。. ↩

-

このリンクでは、ジェットマークが化粧品などの美容製品にどのような影響を与えるかを強調し、欠陥管理に関する洞察を提供します。. ↩

-

ジェットマークや気泡などの一般的な成形欠陥を最小限に抑えるのに役立つ効果的な設計戦略を見つけます。. ↩