製品を見つめて、一見単純に見えるものがどうしてこれほど複雑になるのか疑問に思ったことはありませんか?射出成形の魅力的な世界に飛び込みましょう!

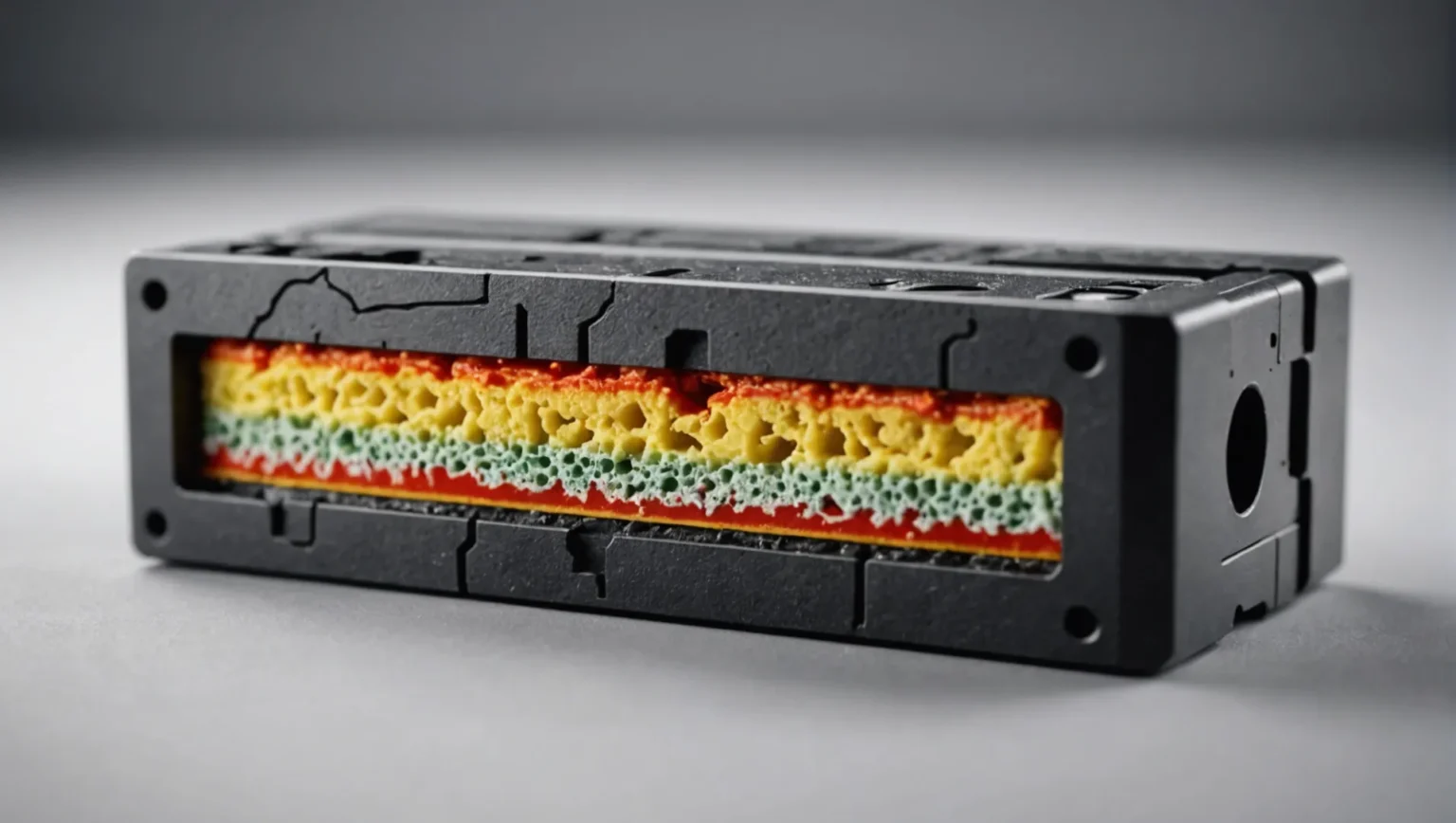

射出成形製品の肉厚の不均一は、不合理な金型設計、不正確な金型製造、不安定な射出圧力、不適切な材料選択などの要因によって発生することがよくあります。これを最適化するには、メーカーは金型設計を改良し、プロセスパラメータを安定させ、適切な材料を選択する必要があります。

この概要では、不均一な肉厚の原因と解決策のスナップショットを提供しますが、効果的なトラブルシューティングと製造プロセスの最適化には、より深い理解が不可欠です。射出成形の結果を向上させるための詳細な戦略については、以下をお読みください。

金型の設計は肉厚の均一性に影響します。真実

金型の設計は、キャビティの設計とゲートの位置によって肉厚に影響します。

金型の設計は肉厚にどのように影響しますか?

金型の設計は、射出成形製品の壁厚の均一性を決定する上で極めて重要です。精度と最適化が必要です。

金型の設計は、キャビティの設計、ゲートの位置、製造精度などの要素を通じて肉厚に影響を与えます。最適化されていない金型は厚さのばらつきを引き起こし、製品の品質に影響を与える可能性があります。

キャビティ設計の影響

キャビティ設計は金型設計の基本であり、最終製品の肉厚に直接影響します。キャビティの壁の厚さが不均一になるように設計されている場合、製品の一部が厚すぎたり、薄すぎたりする可能性があります。これは、特定の領域が不用意に必要以上の材料を使用して設計されている複雑な形状の製品でよく発生します。

これに対処するには、エンジニアは製造前に流動シミュレーション ソフトウェアを利用して金型設計1。これにより、肉厚が製品全体に均一に分散され、欠陥の可能性が低減されます。

ゲートの位置決めの重要性

溶融プラスチックが金型キャビティに入るゲートの位置も重要な側面です。ゲートの配置が不適切だと、材料が不均一に分配される可能性があります。たとえば、ゲートが特定のセクションに近すぎると、その領域が最初に満たされるため厚くなる可能性があります。

複数のゲートまたは潜在ゲートを使用すると、キャビティ全体のプラスチックの流れのバランスが取れ、より均一な分布を実現できます。このアプローチにより、材料の過剰または不足の領域が最小限に抑えられます。

製造精度が重要

一貫した肉厚を維持するには、正確な製造が不可欠です。金型の作成プロセス中に、工具の磨耗や組み立ての不正確さなどによるエラーが発生すると、キャビティの寸法に誤差が生じる可能性があります。このような小さな誤差が積み重なると、最終製品の肉厚が不均一になる可能性があります。

高精度 CNC マシンを使用し、ツールの完全性を定期的にチェックすることで、これらの問題を軽減できます。さらに、金型の組み立て時に厳しい公差を確保することも、安定した製品品質に貢献します。

結論

要約すると、金型の設計は、キャビティの設計、ゲートの位置、製造精度などのさまざまな要因を通じて肉厚に複雑な影響を与えます。高品質の製品を実現するには、各コンポーネントを細心の注意を払って設計し、実行する必要があります。これらの分野に焦点を当てることで、メーカーは射出成形の成果を大幅に向上させることができます。

キャビティの設計は壁厚の均一性に影響します。真実

キャビティの設計は、材料の流れを決定することで肉厚に直接影響します。

ゲートの位置は壁の厚さに影響しません。間違い

ゲートの配置が不適切だと、材料の分布が不均一になる可能性があります。

射出圧力は壁の均一性においてどのような役割を果たしますか?

射出圧力は、成形品の壁厚の均一性を決定する極めて重要な要素です。

射出圧力は、金型キャビティ内のプラスチックの流れに影響を与えるため、壁の均一性に影響します。圧力が高いと充填過多や壁が厚くなる可能性があり、圧力が低いと充填不足や壁が薄くなる危険性があります。一貫した圧力により、材料が均一に分配されます。

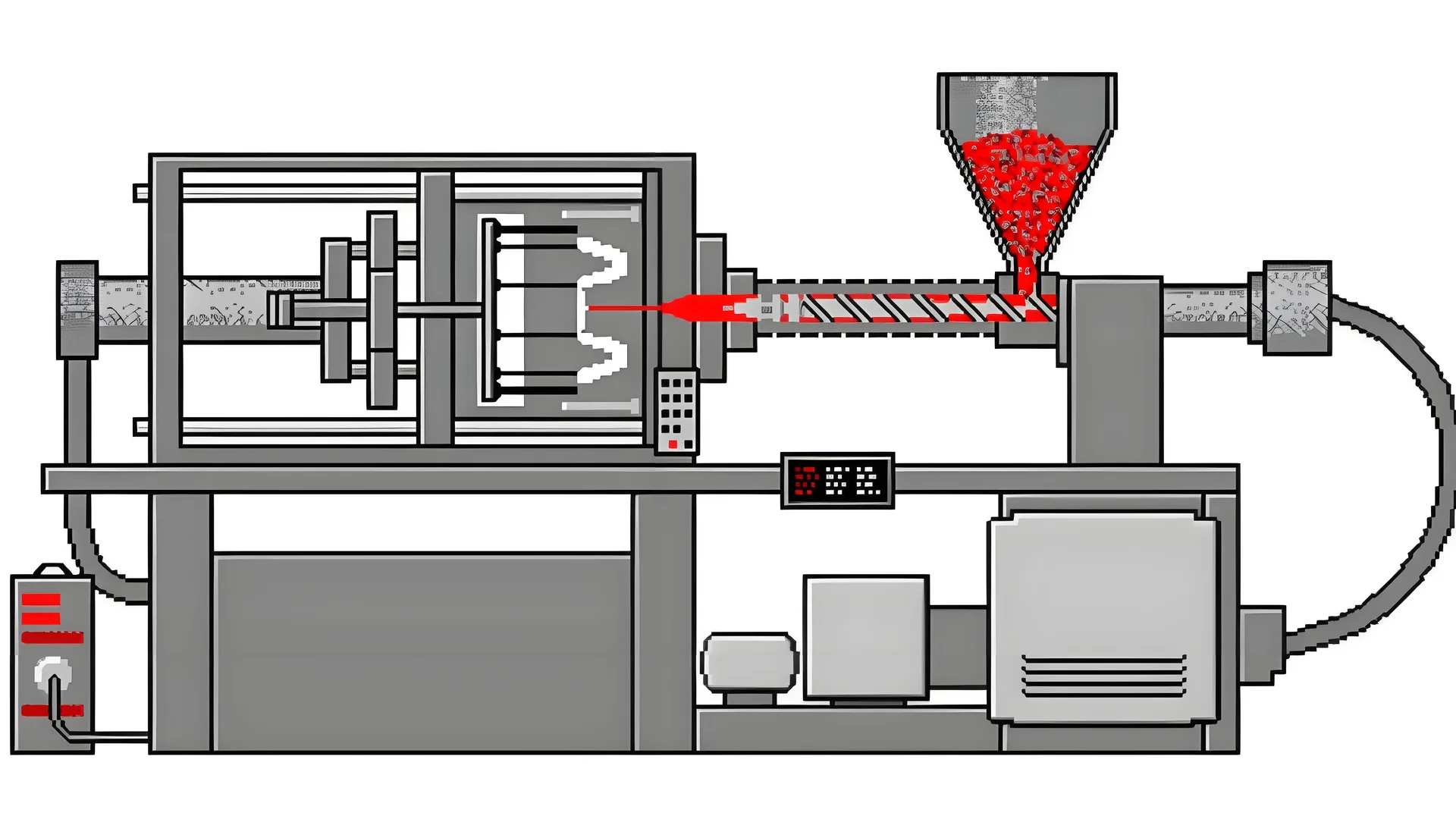

射出圧力を理解する

射出圧力は、溶融プラスチックを金型キャビティに押し込むために射出成形機によって加えられる力です。均一な肉厚を実現するには、この圧力を一貫して維持することが重要です。

圧力が壁の厚さに与える影響

-

高い射出圧力:圧力が高すぎると、プラスチックの流動が速すぎて、過剰充填が発生する可能性があります。これにより、材料が流入するゲートに近い領域の壁の厚さが増加する可能性があります。時間が経つと、反りやストレスマークなどの欠陥が発生する可能性があります。

-

低い射出圧力:逆に、圧力が不十分だとキャビティが完全に充填されず、壁が薄くなり、部品が不完全になる可能性があります。これにより、最終製品の構造的完全性が損なわれる可能性があります。

射出圧力の安定化

-

監視システム:圧力センサーなどのリアルタイム監視システムを組み込むことで、射出プロセス全体を通じて一貫した圧力を維持することができます。これらのシステムは変動を検出し、即座に調整することができます。

-

油圧システムのメンテナンス:機械の油圧システムを定期的にメンテナンスすることで、正しく機能することが保証され、圧力低下やスパイクのリスクが最小限に抑えられます。

実践例:射出圧力の校正

目標肉厚 2mm のプラスチック ケーシングを製造するシナリオを考えてみましょう。

| ステップ | アクション | 期待される結果 |

|---|---|---|

| 1 | 材料仕様に基づいて初期圧力を設定します。 | キャビティの初期充填。 |

| 2 | センサーを使用して一定の圧力を監視します。 | 変動を検出して調整します。 |

| 3 | 壁厚の測定値に基づいて圧力を段階的に調整します。 | 部品全体で目標の均一性を達成します。 |

射出圧力のさらなる探求2

射出圧力が温度や金型設計などの他の変数とどのように相互作用するかをさらに深く掘り下げることで、射出成形プロセスを微調整するためのさらなる洞察が得られます。

射出圧力を理解して制御することで、メーカーは製品の品質を大幅に向上させ、すべての製品が正確な仕様を満たし、確実に動作することを保証できます。

射出圧力が高いと過充填が発生します。真実

過度の圧力によりプラスチックが急速に押し込まれ、過剰充填が発生します。

射出圧力が低いため、肉厚が確保されます。間違い

圧力が不十分だと充填不足が生じ、壁が薄くなる原因になります。

均一な肉厚を実現するにはなぜ材料の選択が重要なのでしょうか?

射出成形で一貫した肉厚を実現するには、適切な材料を選択することが極めて重要であり、製品の信頼性と性能に直接影響します。

射出成形プロセス中に材料が異なると流動性と収縮率が異なるため、壁の厚さを一定にするためには材料の選択が重要です。適切な特性を持つ材料を選択すると、均一な流れと冷却が確保され、厚さのばらつきが最小限に抑えられます。

材料の流動性を理解する

材料の流動性によって、金型キャビティにどれだけ簡単に充填できるかが決まります。壁の厚さが不均一になるリスクが軽減されます3 。逆に、流動性の低い材料は金型のすべての領域に到達するのが難しく、厚みが不均一になる可能性があります。

たとえば、ABS (アクリロニトリル ブタジエン スチレン) などの非晶質プラスチックは、通常、PP (ポリプロピレン) などの半結晶性プラスチックと比較して高い流動性を備えています。製品の設計に最適な流動性を備えたプラスチックを選択することで、よりスムーズな流れと均一な壁分布が確保されます。

材料収縮の役割

材料が異なれば、冷却時の収縮率も異なります。この特性は、金型の設計と材料の選択で考慮されていない場合、壁の厚さに大きな影響を与える可能性があります。収縮が最小限の材料を選択することで、成形後の変形を防ぎ、製品全体で均一な厚みを確保できます。

たとえば、ナイロンなどの材料はポリスチレンよりも収縮率が高くなります。したがって、均一な肉厚を維持するには、潜在的な材料の収縮特性を理解することが不可欠です。

水分含有量とその影響

プラスチック材料内の水分は成形中に蒸発し、壁の厚さの一貫性を損なう気泡やボイドなどの欠陥を引き起こす可能性があります。最終製品の完全性と均一性を維持するには、射出成形前にポリカーボネートやナイロンなどの材料を適切に乾燥させることが重要です。

変性プラスチックの活用

標準プラスチックが肉厚の一貫性に関する特定の要件を満たしていない場合、改質プラスチックの使用が有益な場合があります。強化プラスチックまたは難燃性プラスチックは、性能と安定性を向上させることができます。特別な特性を必要とする製品の場合、これらの修正により、肉厚の均一性を犠牲にすることなく必要な特性を得ることができます。

適切な材料を選択するには、流動性、収縮性、感湿性、特定の性能要件などの要素を考慮する必要があります。射出成形プロセスで一貫した肉厚を実現するには、場合によってはサプライヤーと相談したり、材料テストを通じてこれらの特性を徹底的に分析することが不可欠です。

非晶質プラスチックは、半結晶性プラスチックに比べて流動性が高い。真実

ABS のような非晶質プラスチックは、PP に比べて金型内でよりよく流動します。

材料の収縮は肉厚の一貫性に影響しません。間違い

収縮率が異なると、成形後の肉厚が不均一になる可能性があります。

プロセス調整により肉厚の一貫性はどのように改善できるのでしょうか?

射出成形で一貫した肉厚を達成することは、製品の品質と信頼性を維持するための鍵です。

射出圧力の安定化、射出速度の最適化、保持時間と圧力の調整などのプロセス調整は、射出成形製品の肉厚の均一性を向上させるために重要です。これらの調整は、材料の流れと冷却を制御し、製品全体の均一性を確保するのに役立ちます。

射出圧力の影響

均一な肉厚を達成するには、射出圧力を安定させることが最も重要です。圧力の変動により材料の流れが不均一になり、壁の厚さにばらつきが生じる可能性があります。油圧システムを定期的にチェックすることで、安定性を確保できます。圧力センサーを使用するとリアルタイムの監視が容易になり、タイムリーな調整が可能になり、金型全体で一貫した充填を維持できます。

- 薄肉セクションの場合は、圧力を適度に下げることで過剰充填を防ぐことができます。

- 厚い領域では、適切な充填を確保するために圧力を高める必要がある場合があります。

射出速度の最適化

材料を金型に射出する速度は、材料の分布と冷却に大きく影響します。最適化された速度により、プラスチックが均一に流れるようになり、スプレーやボイドなどの欠陥のリスクが最小限に抑えられます。

- 速度が速いと薄肉製品の流動性が向上しますが、厚い部分ではスプレーなどの問題を防ぐために速度が遅いことが望ましいです。

- 多段階の速度制御を実装することで、成形プロセスのさまざまな段階で流れのダイナミクスをカスタマイズすることができます。

保持時間と圧力の調整

保持時間と圧力の設定は、成形の冷却段階で非常に重要です。適切に調整することで、収縮や充填しすぎによる欠陥を防ぐことができます。

- 実験を実施して、製品の寸法と材料の収縮率に基づいて最適な保持時間を決定します。

- 冷却中に保持圧力を徐々に下げると、過剰充填が回避され、正確な肉厚が確保されます。

材料の選択と加工の利点

主にプロセス調整に焦点を当てていますが、材料の選択は均一性を達成する上で補助的な役割を果たします。優れた流動特性を備えた材料を選択し、成形前に材料が適切に乾燥されていることを確認することが不可欠です。

- 技術データ シート4を参照して、製品の要件に最適なものを選択してください。

- 湿気により壁の厚さが不均一になる可能性があるため、乾燥機またはオーブンを使用してナイロンなどの吸湿性素材から水分を除去してください。

射出圧力を安定させることで均一な肉厚を確保します。真実

均一な圧力により流れのムラを防ぎ、均一な厚みを実現します。

より速い射出速度は、より厚いセクションに最適です。間違い

欠陥を避けるために、厚いセクションでは速度を遅くする方が適しています。

結論

要約すると、金型の設計は、キャビティの設計、ゲートの位置、製造精度などのさまざまな要因を通じて肉厚に複雑な影響を与えます。これらの分野に焦点を当てることで、メーカーは射出成形の成果を大幅に向上させることができます。

-

均一な肉厚を達成するためのツールとテクニックを発見してください。: 厚い部分を防ぐために特別な冷却を設計するよりも、部品の形状を変更して厚い部分を除去する方が良いでしょう。 ↩

-

より良い金型設計のために、圧力が材料の流れとどのように相互作用するかを理解します。 3 つ目は、射出圧力が高いと、パーティング ラインで金型が強制的に開く可能性があります。これにより、パーツにバリが発生しますが、さらに重要なことに、次のことが起こります。 ↩

-

材料の流動性が射出成形における製品の一貫性にどのような影響を与えるかを学びます。: プラスチック成形材料の流動性とは、プラスチック製品の製造において射出成形金型内でプラスチック材料が流れる能力を指します。 ↩

-

詳細な仕様にアクセスして、製品のニーズに合った材料を選択してください。: 標準材料データシートは、ほぼ完全に室温で測定された性能特性で構成されています。さらに、パフォーマンスは… ↩