射出成形プロジェクトで問題を抱えたことはありませんか?モールドフロー解析がどのように状況を改善するのか、ぜひご覧ください。

モールドフロー解析は、ゲート位置、ランナーシステム、射出圧力、冷却時間を調整することで射出成形を最適化し、製造効率と滑らかさを向上させます。.

製品設計の道のりを振り返ると、射出成形工程の問題解決に多くの時間を費やしたことを覚えています。その時、Mold Flow Analysis(金型流動解析)を発見しました。このツールは私にとって命綱となりました。ゲート位置や射出圧力などのパラメータを最適化したところ、目覚ましい改善が見られるようになりました。ゲート位置を調整することで、複雑な部品におけるショートショットやエアトラップを回避できるようになりました。まるでパズルのようにピースがぴったりと収まったのです!

モールドフロー解析により射出成形の効率が向上します。.真実

この主張は真実です。モールドフロー解析はパラメータの最適化に役立ち、製造効率の向上につながります。.

ゲート位置は成形時の製品品質に影響しません。.間違い

この主張は誤りです。ゲートの位置は成形品の流動と品質に大きな影響を与えるからです。.

モールドフロー解析とは何ですか? なぜ重要なのですか?

メーカーが製造するすべてのプラスチック部品が完璧であることをどのように確認しているのか、疑問に思ったことはありませんか? モールドフロー解析がその答えです。このツールは射出成形プロセスを最適化し、品質を保証します。使用することで効率も向上します。これは本当に重要です!

モールドフロー解析 (MFA) は、射出成形におけるコンピューターシミュレーションを使用してゲート配置、ランナーシステム、冷却方法を最適化し、高品質の製品を確保して欠陥を削減します。.

モールドフロー解析(MFA)は、射出成形プロセスにおいて極めて重要な役割を果たすシミュレーション技術です。これにより、設計者は溶融プラスチックが金型内をどのように流れるかを予測し、最適な充填、冷却、そして凝固を実現できます。MFAを理解することで、生産品質を大幅に向上させながらコストを削減できます。.

ゲートの位置と番号の重要性

MFAにおいて重要な点の一つは、ゲートの位置と数を。ゲート位置を最適化することで、特に複雑な形状において、溶融樹脂がキャビティを均一に充填できるようになります。例えば、薄肉部と厚肉部の両方を持つプラスチック部品を製造する場合、薄肉部の近くにゲートを配置すると、流動性が向上します。

あるプロジェクトでは、プラスチック部品の薄肉部の近くにゲートを配置しました。これにより、完璧な流動性が得られ、結果が大幅に向上しました。

MFAは、ゲートの位置に加えて、複数のゲートが必要かどうかも判断できます。例えば、車のダッシュボードでは、大きなキャビティ全体に均一に充填するために複数のゲートが必要になる場合があります。この最適化により、最終的には欠陥の削減と製品品質の向上につながります。.

ランナーシステムパラメータ

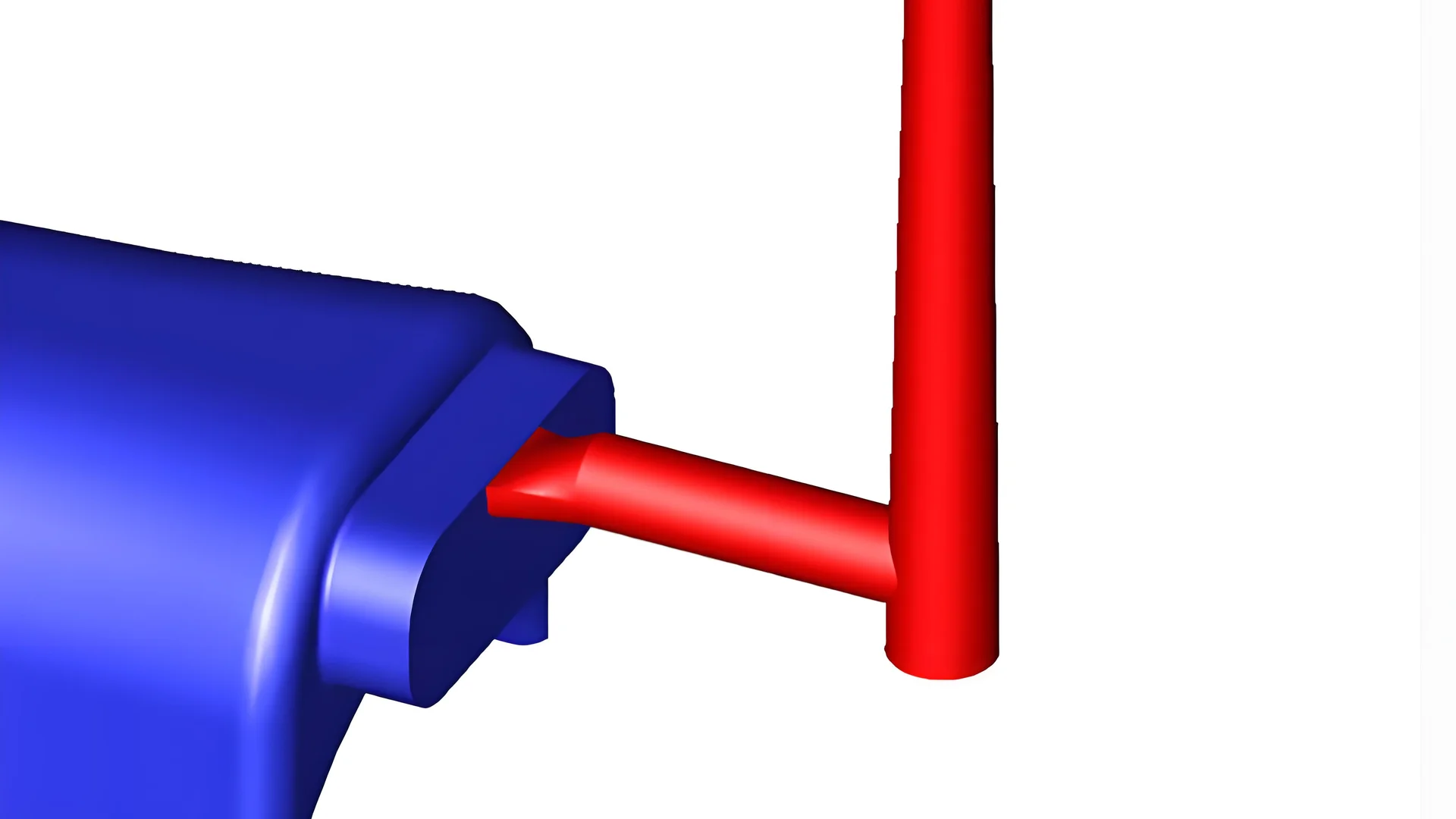

ランナーシステムは、プラスチック材料の流動において重要な役割を果たします。MFAは、流動抵抗に影響を与える適切なランナーの形状とサイズの。一般的に、円形ランナーは台形ランナーやU字型ランナーに比べて流動抵抗が低くなります。

| ランナーの形状 | 流れ抵抗 | 適切なアプリケーション |

|---|---|---|

| ラウンド | 低い | 汎用 |

| 台形 | 中くらい | 厚さが異なる複雑な部品 |

| U字型 | 高い | 大量生産 |

さらに、MFAは多数個取り金型のランナー設計のバランスを確保し、各キャビティへの同時充填を実現します。以前、プラスチックボトルのキャップを成形するプロジェクトで、均一性を維持することが不可欠で、一度に全て充填する必要がありました。.

射出圧力と速度の最適化

MFAは、射出圧力の最適化。圧力が高すぎると、バリや脱型時の不具合といった問題が発生する可能性があり、圧力が低すぎるとショートショットにつながります。射出圧力の最適化は、MFAから得られたもう一つの重要な教訓です。薄肉の電子機器ケースでは、適切な圧力設定が不可欠でした。

さらに、射出速度のが不可欠です。速度の違いはフローフロントに影響を与えます。自動車のような見た目に美しい部品の場合、MFAシミュレーションによって、欠陥のない完璧な表面を実現するための速度をアドバイスしてもらえました。

プレッシャーと時間をかける

充填後の保持段階は、冷却収縮を補正するために非常に重要です。金型充填後、この段階では冷却中の収縮を補正します。私はMFAの知見を何度も活用し、必要な保持圧力。

適切な保持時間も同様に重要です。MFAは、肉厚と材料特性に基づいて最適な時間を計算することで、生産サイクルを不必要に長くすることなく、整合性を確保します。

冷却時間とシステムパラメータ

最後に、MFAは冷却時間を。このステップは、部品の変形を防ぎながら生産効率を高める上で非常に重要でした。ある玩具プロジェクトでは、冷却時間を短縮することで品質を維持しながら生産量を大幅に増加させることができました。MFA

はまた、冷却パイプのレイアウト、直径、流量を評価し、大型部品全体に均一な冷却を確保することで、冷却システムの設計を支援します。効果的な冷却システムは反りを防ぐことを、私は以前のプロジェクトの課題を通して学びました。

モールドフロー解析を設計および製造プロセスに統合することで、製品の品質が向上し、無駄が削減され、全体的な効率が向上します。.

モールドフロー解析により射出成形の効率が向上します。.真実

MFA は、プラスチックの流れを予測し、効率を高め、生産における欠陥を削減することでプロセスを最適化します。.

モールドフロー解析では複数のゲートは必要ありません。.間違い

MFA では、品質にとって非常に重要な、大きなキャビティへの均一な充填を確保するために、複数のゲートが必要になることがよくあります。.

ゲート位置は射出成形にどのような影響を与えますか?

射出成形において、ゲートの位置がプロセスにどのような変化をもたらすか考えたことはありますか?とても興味深いですね!この重要なポイントが、私たちの作業や製品の品質にどのような影響を与えるのか、詳しく見ていきましょう。.

射出成形におけるゲート位置は、メルトフロー、充填効率、不良率に影響を与えます。ゲート位置を最適化することで、部品の品質が向上し、製造上の問題を最小限に抑えることができます。.

射出成形におけるゲート位置の理解

射出成形におけるゲート配置は、成形品の形状を決定します。ゲート位置によって最終製品が全く変わってしまったプロジェクトを覚えています。適切なゲートは、メルトフロー、充填効率、そして不良率に大きく影響します。適切な最適化は部品の品質を向上させ、製造上の問題を最小限に抑えます。これはすべての設計者が望むことです。.

ゲート位置を最適化することで、均一な流動が確保され、ショートショットやエアトラップなどの欠陥を回避できます。以前、厚肉部と薄肉部が混在する複雑な部品を扱ったことがありますが、ゲートを薄肉部の近くに配置することで、充填が速くなり、厄介なエアトラップの発生を防ぐことができました。

ゲート番号調整の重要性

特に大型または複雑な形状の場合、ゲートが1つでは不十分な場合があります。複数のゲートが必要かどうかを判断するには、モールドフロー解析が重要な役割を果たします。.

自動車のダッシュボードを例に考えてみましょう。ここでは、均一な溶融充填が極めて重要です。ゲート数を増やすます。次の表は、この概念を示しています。

| 部品の種類 | 推奨ゲート | 複数のゲートの理由 |

|---|---|---|

| 車のダッシュボード | 2-4 | 均一な溶融充填を保証 |

| ペットボトルのキャップ | 1-2 | 簡素化された形状により単一ゲートが可能 |

ランナーシステムパラメータ

ランナーシステムの設計は、溶融樹脂がゲートからキャビティまでいかに効率的に移動するかを左右するため、非常に重要です。ランナーの形状とサイズは、流動抵抗と圧力損失に影響を与えます。一般的に、流動抵抗が低い丸型ランナーが好まれます。

モールドフロー解析は、圧力損失のないスムーズな遷移を実現するための最適なランナーパラメータの選択に役立ちます。これは、均一な充填速度が重要な多数個取り金型において特に重要です。.

射出圧力と速度制御

ゲート位置は、成形プロセスで使用される射出圧力と速度にも影響を与えます。様々なポイントでの流動抵抗を解析することで、バリや脱型困難といった欠陥を防ぐために圧力を最適化することができました。.

射出速度の調整も重要です。自動車の内装などの高品質な部品を作成する場合、射出速度を制御することで見苦しいフローマークを防ぐことができます。

保持圧力と時間設定

充填後、適切な保圧が不可欠です。私は高精度ギアの加工に携わった経験があり、保圧を予測することで収縮痕や寸法の問題を最小限に抑えることができました。

適切な保圧時間の設定は、バランスを取ることが重要です。短すぎると収縮痕が目立ち、長すぎるとサイクルタイムが不必要に長くなります。以下の表は、肉厚に基づいた最適な保圧時間を示しています。

| 壁の厚さ(mm) | 推奨ホールド時間(秒) |

|---|---|

| < 1 | 5-7 |

| 1-3 | 8-10 |

| > 3 | 12-15 |

冷却時間の最適化

最後に、冷却時間とシステムパラメータは非常に重要です。ゲート位置が冷却効率に影響を与えることをご存知でしたか?均一な冷却を実現し、品質を損なうことなく効率を高めるために、冷却パイプのレイアウトを設計しました。

モールドフロー解析によって冷却時間を最適化すると、部品の完全性を損なうことなく生産効率を大幅に向上させることができます。

例えば、小さなプラスチック製玩具は、適切な品質を確保しながら冷却時間を短縮することでメリットが得られる可能性があります。

結論として、ゲート位置が多くの要因にどのような影響を与えるかを理解することは、部品の品質と生産効率を最適化するために不可欠です。効果的なゲート配置戦略の詳細については、こちらの詳細なガイド1。

ゲートの位置は射出成形におけるメルトフローパターンに影響します。.真実

ゲートの配置は、溶融材料が金型に充填される方法に直接影響し、部品の全体的な品質と効率に影響します。.

複雑な金型設計では複数のゲートは不要です。.間違い

複雑な形状の場合、均一な充填を確保し、射出プロセス中の欠陥を最小限に抑えるために、複数のゲートが不可欠な場合があります。.

ランナーシステムは射出成形における充填品質にどのような影響を与えるのでしょうか?

小さな部品が成形品の品質をどれほど変えるか、考えたことはありますか?ランナーシステムについて、そしてそれが射出成形においてどれほど重要であるかを見てみましょう。ランナーシステムは、金型への適切な充填を助けます。.

射出成形におけるランナーシステムは、材料の流れ、圧力分布、そして冷却に影響を与えます。適切なゲート配置、ランナー形状、そして射出設定は、欠陥の少ない高品質な部品を実現するために不可欠です。.

ランナーシステムを理解する

ランナーシステムは射出成形プロセスにおいて重要な部品であり、溶融樹脂が金型キャビティに効率的かつ効果的に充填されるよう重要な役割を果たします。ランナーシステムの設計は、プラスチック部品の全体的な充填品質に影響を与える可能性があります。.

1. ゲート位置と数

ゲート位置の最適化は、溶融樹脂の均一な分配に不可欠です。複雑な形状の場合、モールドフロー解析によって最適な溶融樹脂の入口位置を特定できます。

- 例: 部品の薄肉部分では、この領域の近くにゲートを配置すると充填が速くなり、ショート ショットやエア トラップなどの欠陥が発生する可能性が減ります。

- ゲート数: 大きな部品を均一に充填するには、ゲートの数を増やす必要がある場合があります。

2. ランナーシステムのパラメータ

ランナーの形状とサイズは流動抵抗に影響します。ランナーは様々な形状に設計できます。

| ランナーの形状 | 流れ抵抗 | 効率 |

|---|---|---|

| ラウンド | 低い | 高い |

| 台形 | 適度 | 適度 |

| U字型 | 高い | 低い |

適切なサイズを選ぶことも同様に重要です。ランナーが狭すぎると圧力損失が発生し、広すぎると材料が無駄になる可能性があります。.

3. 射出圧力と速度

金型流動解析を使用すると、設計者は射出圧力を最適化して、フラッシュや離型困難などの問題を回避できます。

- 射出速度制御:適切な速度は、特に自動車内装のような美観を重視する部品の表面品質を維持するために不可欠です。様々な速度でフローフロントを解析することで、フローマークなどの欠陥を回避するための最適な速度を決定するのに役立ちます。

4. 保圧と保持時間

キャビティ充填後、保圧によって冷却収縮を補正します。その仕組みは以下のとおりです。

- 保持圧力の決定: 金型流動解析を利用することで、設計者は収縮マークを最小限に抑えるために必要な保持圧力を予測できます。

- 保持時間の設定: 最適な保持時間を計算することで、冷却中の効果的な圧力補正が保証され、効率とコストのバランスが保たれます。

5. 冷却時間と冷却システムのパラメータ

冷却時間は生産効率に直接影響します。

- 冷却時間の最適化: 正確な温度分布解析を通じて冷却時間を短縮することで、品質を犠牲にすることなく生産性を向上させることができます。

- 冷却システムパラメータ調整: 均一な冷却を実現し、反りを防止するために、冷却パイプのレイアウトと流量を慎重に設計する必要があります。

要約すると、ランナーシステムは、メルトフロー、圧力分布、冷却効率といった様々な要素に影響を与えることで、充填された金型の品質を決定づける上で極めて重要な役割を果たします。綿密な分析を通してこれらの要素を最適化することで、設計者は欠陥を最小限に抑えながら製品品質を大幅に向上させることができます。.

ランナー システムは、射出成形におけるメルト フローに直接影響します。.真実

ランナー システムの設計は、効率的なメルト フローを確保するために重要であり、成形部品の充填品質に影響を及ぼします。.

ゲート数を増やすと、充填品質は常に向上します。.間違い

ゲートの数を増やすと効果的ですが、必ずしも充填品質が向上するわけではなく、適切に最適化されていない場合は非効率になる可能性があります。.

射出圧力の最適化によって欠陥をどのように削減できるか?

完璧に設計された製品が欠陥のせいで台無しになってしまい、がっかりしたことはありませんか?私も同じ気持ちです。欠陥を減らすことは本当に重要です。射出圧力を最適化することで、製品の品質が大幅に向上します。この変更は、厄介な欠陥を最小限に抑えるのに役立つでしょう。.

成形における射出圧力を最適化することで、メルトフローの安定化と圧力制御が確保され、ショートショットや表面欠陥などの欠陥が低減し、製品品質が向上します。これらの改善には、冷却時間の調整が不可欠です。.

射出圧力の最適化を理解する

射出成形プロセスにおける欠陥を低減するには、射出圧力の最適化が非常に重要です。溶融プラスチックを金型に射出する圧力を綿密に分析・調整することで、メーカーはより良好な充填パターンを実現し、ショートショット、ボイド、反りなどの一般的な欠陥を低減することができます。.

例えば、適切な射出圧力をかけることで、特に複雑な形状において、溶融樹脂が金型キャビティに均一に充填されます。薄肉と厚肉の両方が混在する部品の場合、効率的な充填を実現するために、薄肉部の近くにゲートを配置することを学びました。金型流動解析ツールは、こうした最適な位置を特定するための秘密兵器となりました。.

欠陥率に影響を与える主な要因

- 射出圧力:

適切な圧力を見つけることは非常に重要です。圧力が高すぎるとバリが発生し、成形時に問題が発生します。圧力が低すぎると、ショートショットやボイドが発生します。

| 圧力レベル | 起こりうる欠陥 |

|---|---|

| 高すぎる | バリ、脱型困難 |

| 低すぎる | ショートショット、ボイド |

-

射出速度制御

射出速度は非常に重要です。自動車内装部品の成形において、射出速度が適切でないとフローマークが発生していました。金型流動解析に基づく調整により、この問題は改善され、お客様にご満足いただける滑らかな仕上がりを実現しました。 -

保圧と保持時間

充填後、冷却時の収縮を抑制するには、適切な保圧が不可欠です。保圧が低すぎると収縮痕が発生し、高すぎるとサイクルタイムとコストが増加します。- 最適な保持圧力: 冷却中に欠陥を防ぐために適切な圧力を維持します。

- 計算された保持時間: 生産を不必要に遅らせることなく、十分な冷却時間を確保します。

-

冷却時間の最適化

冷却はすべてを固めるので、正しく行う必要があります。以前、このステップを急いだせいで部品が歪んでしまったことがあります。しかし、モールドフロー解析を使用することで、部品の精度を維持し、効率を向上させる最適な冷却時間を見つけることができました。- 冷却時間の短縮:生産速度が向上します。

- 均一な温度分布:変形のリスクを軽減します。

最適化技術の実用的応用

これらの技術を適用することで、製品品質が大幅に向上しました。例えば、自動車のダッシュボードの設計では、均一な充填を実現し、圧力分布の不均一性による欠陥を回避するために、複数のゲートを設けることが不可欠でした。.

まとめると、射出圧力の最適化に焦点を当てたことで、射出成形に対する私の考え方は大きく変わりました。これらの戦略によって不良率が大幅に削減され、製品品質も大幅に向上したことは驚くべきことです。これらの戦略を効果的に実装する方法について詳しくは、射出成形技術。

射出圧力、速度、冷却に関連する各パラメータを常にチェックすることでプロセスを合理化し、高品質のプラスチック部品を非常に効率的に提供できるようになりました。.

射出圧力を最適化すると、成形時のショートショットが最小限に抑えられます。.真実

射出圧力を適切に調整すると、均一な溶融フローが確保され、射出成形プロセス中のショートショットの発生が大幅に減少します。.

高い射出速度は常に表面品質を向上させます。.間違い

注入速度が速いと乱流が発生し、品質が向上するのではなく表面の欠陥につながるため、この主張は誤りです。.

冷却時間の管理を改善するにはどうすればよいですか?

製造業において、冷却時間の管理は非常に重要です。特に射出成形においては重要です。そこで、いくつかのベストプラクティスをご紹介したいと思います。これらは生産スピードの向上だけでなく、製品の品質向上にもつながります。ぜひ一緒にこれらのアイデアを探求してみましょう!

ゲート位置の改善、ランナー設定の調整、射出パラメータの制御、保持圧力と時間の正確な設定、冷却システムの改良により、製造時の冷却時間を最適化します。.

冷却時間管理の理解

冷却時間の管理は単なる技術的な必要性ではありません。デザイナーとして、最高の製品を生み出すための重要な要素であり、その重要性を改めて認識しました。かつてこれを無視したことで、後になって仕事にどれほど大きな影響を与えたかを実感しました。適切な冷却は効率と製品品質を向上させます。私たちのようなメーカーは、品質を損なうことなく生産時間を短縮し、コスト削減を実現しています。.

冷却時間の管理を上手に行うには、いくつかのベストプラクティスが本当に役立ちます。

1. ゲートの位置と数を最適化

適切な冷却には、金型内のゲートの配置と数が重要です。.

-

ゲート位置の最適化:モールドフロー解析により最適なゲート位置が判明し、金型キャビティへの均一な充填が確保されました。複雑な形状の場合、薄肉部の近くにゲートを配置することで充填が容易になり、欠陥も減少しました。

-

ゲート数の調整:大型部品では複数のゲートが必要になる場合があります。車のダッシュボードの開発では、均一な充填を確保するために複数のゲートを使用しました。このアプローチにより、冷却のばらつきが大幅に削減され、製品の安定性が維持されました。

2. ランナーシステムパラメータを調整する

ランナーは溶融したプラスチックを金型に導きます。その設計は冷却時間に大きな影響を与えます。.

| ランナーの形状 | 流れ抵抗 | 推奨アプリケーション |

|---|---|---|

| ラウンド | 低い | ほとんどのアプリケーション |

| 台形 | 中くらい | 複雑な形状 |

| U字型 | 高い | 大型部品 |

- バランスの取れた設計:多数個取り金型では、すべてのキャビティを一度に充填するために、バランスの取れたランナーシステムが不可欠です。モールドフロー解析は、均一なボトルキャップの製造に不可欠なランナー設計の調整に役立ちました。

3. 射出圧力と速度の最適化

射出圧力と速度は充填速度だけでなく冷却速度にも影響します。.

-

射出圧力の最適化:あるプロジェクトでは、流動抵抗を評価することで最適な射出圧力を設定することができました。高圧はバリなどの欠陥を引き起こし、低圧は充填不良につながります。薄肉電子部品の場合、精密な調整が重要でした。

-

射出速度制御:優れた表面品質を得るには、射出速度の制御が重要です。機能を維持しながら欠陥を回避するには、この速度を調整することが不可欠です。

4. 保持圧力と保持時間を決定する

キャビティを充填した後、収縮を防ぐために保持圧力が重要になります。.

-

保持圧力の決定:金型流動解析は必要な保持圧力を予測します。これは、ギアなどの精密部品の収縮痕を低減するために不可欠です。適切な圧力は、寸法精度を維持する鍵となります。

-

保持時間の設定:最適な保持時間を見つけることが重要です。短すぎると欠陥が発生し、長すぎるとサイクルタイムが長くなります。正確な調整を行うために、私は壁厚と材料特性を頻繁に確認します。

5. 冷却時間とシステムパラメータの最適化

冷却時間を最適化すると生産性が大幅に向上します。.

-

冷却時間の最適化: 詳細な分析により、高い品質を維持しながら最短の冷却時間を計算できました。小さなおもちゃを成形する場合、サイクルを短くすることで、整合性を損なうことなく効率が向上しました。

-

冷却システムのパラメータを調整する: 冷却チャネルのレイアウト、直径、流量を変更すると、温度分布が均一になります。スマートな設計により、冷却中の反りが防止されることがわかりました。

高度な冷却技術や金型設計のベストプラクティス2をご覧ください。私は自分の経験を共有することが大好きです。一緒に技術を向上させていきましょう!

ゲート位置を最適化すると、成形時の冷却効率が向上します。.真実

戦略的なゲート配置により、溶融物の均一な分散が保証され、欠陥が低減し、射出成形プロセス中の冷却効率が向上します。.

小型成形部品の場合、複数のゲートは不要です。.間違い

大型の部品の場合、均一な充填と一貫した冷却を実現し、品質の問題を防ぐためには、複数のゲートを使用することが不可欠です。.

金型流動解析によって生産効率をどのように向上できるのでしょうか?

工場が射出成形方法を完璧にするためにどのように調整しているか、考えたことはありますか?モールドフロー解析(MFA)は本当に魅力的です。業界を変える力を持っています。このツールにより、工場はこれまで以上に生産効率を向上させることができます。この素晴らしいツールを一緒に探求しましょう!

モールドフロー解析は、ゲート位置、ランナーシステム、射出圧力、冷却時間を最適化し、欠陥を減らし、サイクルタイムを改善し、製造における高品質の出力を確保することで、生産効率を高めます。.

モールドフロー解析の理解

モールドフロー解析(MFA)は、実際の生産開始前に射出成形プロセスをシミュレーションできる強力なツールです。この技術は、潜在的な欠陥を特定し、設計パラメータを最適化して生産効率を向上させるのに役立ちます。.

MFAを活用することで、設計者はメルトフロー、冷却時間、金型内の圧力分布といった様々な要素を分析できます。この予測能力は、設計プロセスにおいてより情報に基づいた意思決定を可能にします。

ゲート位置の最適化

ゲートの位置と数は射出成形プロセスにおいて重要な役割を果たします。.

- ゲート位置:ゲート位置を最適化することで、溶融樹脂がキャビティに均一に充填され、ショートショットやエアの閉じ込めといった問題を防ぐことができます。例えば、薄肉部の近くにゲートを配置すると充填効率が向上します。以前、ゲート配置が溶融樹脂の均一な充填に不可欠なプロジェクトに携わりました。薄肉部の近くにゲートを配置すると、ショートショットやエアの閉じ込めを防ぐことができました。この教訓は、苦労して学んだものです。

- ゲート数:大型または複雑な部品の場合、複数のゲートが必要になることがあります。例えば、車のダッシュボードを設計した際に、ゲートが1つでは不十分であることに気づきました。MFAを使用することで、均一な溶融拡散には複数のゲートが必要であることがわかり、結果が大幅に向上しました。

ランナーシステムパラメータ

ランナー システムは、溶融金属が金型キャビティにどのように流入するかを制御するために不可欠です。.

| パラメータ | 説明 | 生産への影響 |

|---|---|---|

| ランナーの形状 | 異なる形状(丸型、U 字型)は流れの抵抗に影響します。. | 丸型ランナーは通常、抵抗が低く、スムーズな流れを実現します。. |

| ランナーサイズ | 直径は圧力降下に影響します。直径が狭すぎると過剰な圧力損失が発生します。. | 流量の効率を維持するには、適切なサイズ設定が重要です。. |

バランスの取れたランナー設計は、すべてのキャビティが同時に充填されることを保証します。これはマルチキャビティ金型では非常に重要です。マルチキャビティのボトルキャップ金型でランナー設定を変更した時のことを今でも鮮明に覚えています。各キャビティが同時に充填される様子は、まるで完璧な交響曲を指揮しているかのようでした。

射出圧力と速度制御

金型流動解析によって生産効率が向上するもう一つの重要な領域は、射出圧力と速度の最適化です。.

- 射出圧力:流動抵抗を分析することで、バリなどの欠陥リスクと充填の完全性のバランスを取りながら、最適な射出圧力を決定することができます。流動抵抗を調べることで、様々なプロジェクトに最適な射出圧力を発見しました。圧力が高すぎると欠陥が発生し、低すぎるとショートショットが発生します。

- 射出速度:フローフロントの進行を様々な速度でシミュレーションすることで、高品質な表面仕上げを実現できます。これは、自動車内装のように外観品質が厳しい部品において特に重要です。ある自動車内装プロジェクトでは、表面欠陥を回避するために特定の速度が必要でしたが、MFAを使用することで、様々な速度をテストし、完璧な仕上がりを実現できました。

保持圧力と時間設定

寸法精度を維持し、欠陥を減らすには、充填後の適切な保持圧力と時間を決定することが重要です。.

- 保持圧力:適切な保持圧力は、冷却時の収縮を補正します。これは、ギアのような高精度部品にとって非常に重要です。ギアのような高精度部品を扱う際は、収縮を防ぐための適切な保持圧力を見つけるためにMFAを使用しました。完璧にフィットするのを見たときは、大きな満足感がありました。

- 保持時間:計算された保持時間により、部品が均一に冷却され、反りや収縮跡が現れることがなくなります。理想的な保持時間を見つけるのは難しい作業です。短すぎると欠陥が発生し、長すぎるとコストが上昇します。MFAを使用して、最良の結果が得られるように設計を計算しました。

冷却時間とシステムパラメータ

金型流動解析は、冷却時間とシステムの最適化にも大きく貢献します。.

- 冷却時間の最適化:MFAは温度分布を予測し、設計者が最短の冷却時間を計算することでサイクルタイムを改善します。冷却時間の最適化によって、小さなプラスチック製玩具のサイクルが一変しました。最短の冷却時間を計算することで、部品の品質を維持しながら効率が大幅に向上しました。

- 冷却システムレイアウト:冷却チャネルのレイアウトとサイズを調整することで、均一な冷却を実現し、反りを防止します。MFAでは、冷却チャネルのレイアウト調整が自然に行えるようになりました。均一な冷却により、特に大型部品の反りを抑制できます。

結論として、製造プロセスにモールドフロー解析を導入することで、潜在的な問題を特定できるだけでなく、効率性の向上とコスト削減につながる改善策も実現できます。金型設計のベストプラクティスに関する詳細な情報については、高度な技術3。

金型流動解析は、射出成形における欠陥の防止に役立ちます。.真実

射出プロセスをシミュレートすることにより、モールドフロー解析は潜在的な欠陥を特定し、製造された部品の全体的な品質を向上させます。.

ゲート位置を最適化すると、生産サイクル時間が長くなります。.間違い

ゲートの位置を正しくすると、メルトフローが改善され、サイクル時間が短縮され、生産プロセスの効率が向上します。.

結論

モールドフロー解析は、ゲート位置、ランナーシステム、射出圧力、冷却時間を最適化して射出成形を強化し、効率と製品品質を向上させます。.