エンジニアは、射出成形における材料の挙動についてよく考えます。この複雑なプロセスは興味深いものです。デザインの仕事を通して、このプロセスの価値を改めて実感しています。.

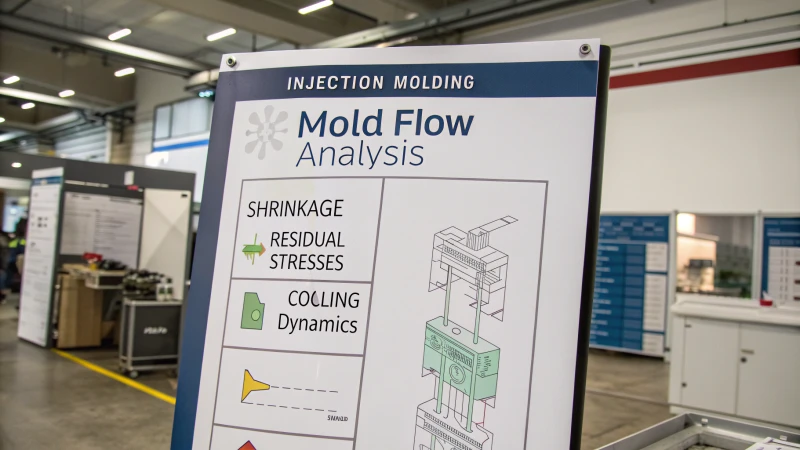

モールドフロー解析は、収縮、応力、冷却パターンを評価することで、射出成形部品の反りを予測します。これにより、高品質な生産が保証され、設計が合理化され、最終製品の品質が向上します。.

モールドフロー解析は、プロジェクトを成功させるための私のお気に入りのツールになりました。このツールは、収縮、応力、温度が成形品にどのような影響を与えるかを詳細に分析します。材料特性を説明するだけではありません。あるプロジェクトでは、この解析によって反りが発生する可能性を早期に発見できました。この発見により、チームは再設計に費やす時間を大幅に節約できました。本当に助かりました。.

金型流動解析は、射出成形部品の反りを予測します。.真実

この主張は真実です。モールドフロー解析は反りに影響を与える要因を評価し、生産における品質を保証します。.

金型流動解析は射出成形プロセスとは無関係です。.間違い

この主張は誤りです。射出成形における反りなどの問題を予測し、管理するには、金型流動解析が不可欠です。.

射出成形部品の収縮の本当の原因は何でしょうか?

射出成形品が期待通りの仕上がりにならないことがあるのはなぜか、考えたことがありますか?収縮の詳細を理解することで、製品の設計と製造は大きく変わります。成功を左右する重要な要素です。正しい結果を得るために、これらの要素を詳しく見ていきましょう。.

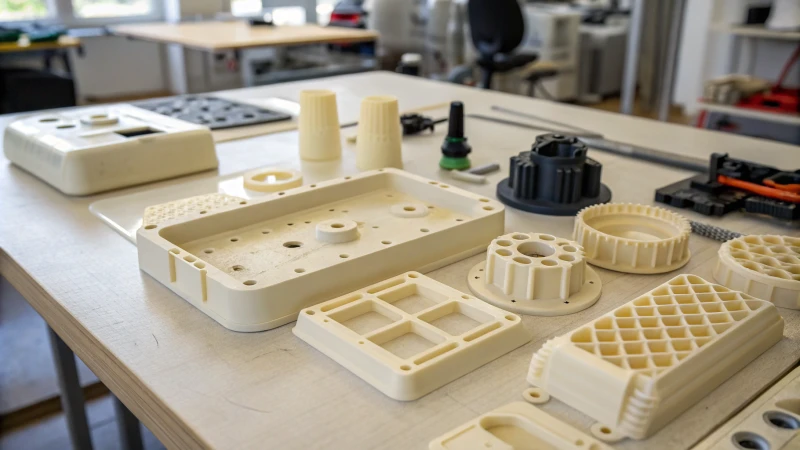

射出成形部品は、材料の変化による異方性収縮、肉厚のばらつきによる不均一収縮、そして流動と熱の影響による残留応力によって収縮します。変形を予測するには、正確なシミュレーションが不可欠です。.

射出成形における収縮の理解

収縮は射出成形部品の重要な要素であり、設計および製造プロセスにおいて考慮しなければならない様々な要因の影響を受けます。以下は、収縮に影響を与える主な要因です。

1. 収縮を考慮する

異方性収縮

異方性収縮は、材料によって分子配向が異なるため、収縮率が異なるために発生します。プラスチックは冷却時に、流動方向と垂直方向で収縮率が異なります。.

金型流動解析ソフトウェア1を使用すると、さまざまな材料の重要な収縮データが提供され、設計者は金型キャビティ内の流動方向と圧力に基づいて収縮を正確に予測できます。

不均一な収縮

壁厚の不均一性は、冷却速度の不均一性につながることが多く、これが収縮の不均一性に直接影響します。例えば、薄肉部は急速に冷却されるため、厚肉部よりも早く収縮し、反りの問題が発生する可能性があります。.

各セクションの冷却速度を分析し、材料の熱特性を考慮することで、エンジニアは不均一な収縮による変形をより正確に予測できます。このプロセスは、熱膨張係数を計算する2。

2. 残留応力解析

流動残留応力

射出成形プロセスでは、溶融樹脂へのせん断作用により流動残留応力が発生します。これらの応力は、適切に管理されない場合、冷却後に大きな変形を引き起こす可能性があります。モールドフロー解析は、せん断速度と応力分布を計算し、潜在的な変形を予測するのに役立ちます。.

熱残留応力

熱残留応力は、冷却中に部品内に温度勾配が生じたときに発生します。例えば、金型の表面温度が部品の中心部よりも低い場合、この温度差によって大きな熱応力が生じ、部品の完全性に影響を与える可能性があります。

熱弾性理論シミュレーション3を使用することで、エンジニアはこれらの応力を可視化し、最終製品への影響を予測することができます。

3. 包括的なシミュレーションと予測

マルチフィジックス場結合シミュレーション

金型流動解析ソフトウェアは、メルトフローと冷却段階における様々な物理場を組み込みます。速度、温度、圧力の各場を連成させることで、設計者はこれらの因子がどのように相互作用し、収縮と残留応力に影響を与えるかを包括的に把握できます。

このシミュレーションにより、充填段階で発生する流動残留応力が後続の冷却解析で考慮され、予測精度が向上します。

変形量と方向の予測

包括的なシミュレーションを積み重ねることで、エンジニアは射出成形部品の変形の大きさだけでなく方向も予測できるようになります。この予測機能は、変形クラウドマップなどのツールを通じて視覚化できるため、エンジニアは潜在的な反りの問題をより容易に把握できます。

これらの要因を理解することで、設計者は金型冷却システムの最適化や成形パラメータの調整など、反りを軽減し製品品質を向上させるための積極的な対策を講じることができます。このトピックに関するより詳細な情報については、高度なシミュレーション技術4の。

異方性収縮は射出成形部品の寸法に影響します。.真実

さまざまな材料が分子の配向に基づいてさまざまな速度で収縮し、冷却中に部品の寸法に影響を与えます。.

壁の厚さが不均一だと、成形時の冷却速度が均一になりません。.間違い

壁の厚さが不均一だと冷却速度が一定でなくなり、成形部品に反りや変形が生じる可能性があります。.

残留応力は成形部品の品質にどのような影響を与えますか?

成形部品の中には、他の部品よりも優れた性能を持つものがあります。残留応力はこれに非常に大きな役割を果たします。この隠れた要因は製品の品質に大きな影響を与え、寿命にも影響を及ぼします。.

成形部品の残留応力は、反り、光学的歪み、耐久性の問題を引き起こします。製造時の流動と熱に起因する残留応力の原因を理解することで、金型流動解析を改善し、製品設計と製造品質を向上させることができます。.

射出成形における残留応力の理解

残留応力とは、成形部品の製造後に発生する内部応力のことです。残留応力は、寸法安定性、耐久性、全体的な性能など、さまざまな面で部品の品質に大きな影響を与えます。.

残留応力の種類

-

流動残留応力

溶融プラスチックが金型に流れ込む際、速度の差によって流動残留応力が発生します。中心部は端部よりも速く移動するため、せん断応力の分布が不均一になります。その結果、以下のような問題が発生する可能性があります。 -

熱残留応力

熱残留応力は冷却中に発生します。金型が冷えていて内部がまだ熱い場合、不均一な温度分布によって温度勾配が生じ、次のような問題が発生する可能性があります。- 厚い部分のひび割れや変形

- アセンブリに影響する寸法の不正確さ、

モールドフロー解析ではこれらの条件をシミュレートして、熱残留応力の影響を予測できます。

部品品質への影響

残留応力が成形部品に及ぼす影響は、いくつかの領域に分類できます。

| 効果 | 説明 |

|---|---|

| 寸法安定性 | 残留応力により反りが発生し、部品が設計仕様を満たさなくなる可能性があります。. |

| 光学歪み | 光学アプリケーションで使用される部品は、内部応力により歪みが生じる可能性があります。. |

| 耐久性 | 残留応力のレベルが高いと、負荷がかかった状態で早期に故障したり疲労したりする可能性があります。. |

残留ストレスの管理

残留応力の影響を軽減するために、メーカーはいくつかの戦略を採用できます。

- 金型流動解析の活用: 収縮と応力の分布を予測すると、金型とプロセスを再設計して問題を最小限に抑えるのに役立ちます。

- 冷却速度の最適化: 冷却チャネルを慎重に設計して均一な冷却速度を確保することで、温度勾配を減らすことができます。

- 材料の選択: 特定の用途に適した収縮特性を持つ材料を選択すると、残留応力をある程度軽減できます。

熱特性と流動特性の両方を考慮した包括的なシミュレーションツールを活用することで、エンジニアは成形部品における残留応力の発現状況を詳細に把握できます。このアプローチは、潜在的な問題を予測するのに役立つだけでなく、設計者が設計プロセスの早い段階で是正措置を講じることを可能にします。これらのプロセスの最適化に関する詳細については、金型設計のベストプラクティス。

残留応力により、成形部品に反りが生じる可能性があります。.真実

反りは不均一な冷却と内部応力によって発生し、寸法安定性に影響を与えます。.

温度勾配は成形部品の耐久性に影響を与えません。.間違い

冷却が不均一だと熱残留応力が生じ、コンポーネントの早期故障につながる可能性があります。.

金型流動解析ソフトウェアは射出成形プロセスにどのようなメリットをもたらすのでしょうか?

射出成形プロジェクトで予期せぬ課題に直面していませんか?モールドフロー解析ソフトウェアがアプローチをどのように変えるかをご覧ください。このツールは、結果の向上に役立ちます。.

金型フロー解析ソフトウェアは、収縮を予測し、残留応力を分析し、詳細なシミュレーションを提供することで射出成形を強化し、製品品質の向上、効率性の向上、欠陥の減少につながるため、設計者にとって不可欠なツールとなっています。.

モールドフロー解析ソフトウェアの理解

金型流動解析ソフトウェアは、射出成形業界において賢い友のような存在です。創業当初は設計上の問題に悩み、設計がどのように挙動するかを予測する方法が欲しかったのです。このソフトウェアは、金型内の溶融プラスチックの流れをシミュレーションし、将来の問題を予測するのに役立ちます。製品の効率と品質の向上に本当に役立っています。.

1. 収縮の考慮

異方性収縮への対応です。プラスチックの収縮は、その特性や形状によって異なります。流動方向と材料特性によって収縮が大きく異なることを知り、私は衝撃を受けました。この影響を無視した設計をしたために、部品が反ってしまったことがありました。このソフトウェアは、流動方向と圧力に基づいて収縮の変化を予測し、理想的な最終製品に近づくのに役立ちます。

収縮の不均一性の問題も発生します。薄い部品は厚い部品よりも早く冷却されます。以前、壁の厚みが不均一だったために大きな変形が発生したプロジェクトを思い出します。モールドフロー解析は冷却速度を計算し、材料の熱膨張を考慮することで、こうした問題を回避するのに役立ちます。

2. 残留応力解析

残留応力は、成形部品に悪影響を与え、反りや割れを引き起こし、設計の完全性を脅かす、目に見えない問題です。このソフトウェアは、以下の2種類の残留応力を検知します。

- 流動残留応力:流動速度の違いによって材料にせん断応力が生じます。あるプロジェクトでは、このことを理解することで設計を早期に調整し、時間とリソースを節約することができました。

- 熱残留応力:冷却中の温度不均一性がこれらの応力の原因となります。私はこれらの温度差を無視したため、部品に反りが生じてしまいました。ソフトウェアはこれらの変化をシミュレーションし、情報に基づいた設計調整を可能にします。

3. 包括的なシミュレーションと予測

モールドフロー解析は、充填・冷却プロセス中の速度、温度、圧力といった様々な物理的側面を統合することで、包括的なシミュレーション能力を発揮します。例えば、残留応力の変化を観察することで、潜在的な反りを予測することができました。.

さらに、もう一つの大きな利点として、明確な可視化ツールが提供されています。変形クラウドマップは、予測される反りを明確に表示し、部品の変形量と方向の両方を示します。この洞察により、金型設計の最適化や射出パラメータの調整など、早期に対策を講じることができます。

| モールドフロー解析ソフトウェアの利点 |

|---|

| 収縮を予測する |

| 残留応力を解析する |

| マルチフィジックス相互作用をシミュレートする |

| 変形傾向を視覚化する |

| 生産効率を向上 |

| 欠陥のリスクを軽減 |

| 材料選択を最適化 |

要約すると、モールドフロー解析ソフトウェアは安全網のような役割を果たし、欠陥を最小限に抑え、材料使用率を向上させて高品質な生産を実現します。プラスチック製造に携わるすべての人にとって、このテクノロジーを活用することで、優れた製品設計と効率的なプロセスを実現できます。.

金型流動解析ソフトウェアは収縮を正確に予測します。.真実

ソフトウェアは材料特性に基づいて異方性収縮を計算し、正確な最終製品を保証します。.

残留応力解析はモールドフローソフトウェアでは実行できません。.間違い

金型流動解析は、成形部品の流動残留応力と熱残留応力の両方を効果的に識別して解析します。.

エンジニアはモールドフロー解析結果に基づいてどのように設計を最適化できるでしょうか?

回避できたはずの設計ミスに悩まされた経験はありませんか?私も確かに経験しました。モールドフロー解析の活用方法を知っていれば、起こりうる失敗を大きな成功に変えることができます。こうした成功は設計段階の早い段階で現れます。.

エンジニアは、収縮を考慮し、残留応力を調べ、詳細なシミュレーションを適用して変形を正確に予測することにより、金型フロー解析を使用して設計を最適化します。.

金型流動解析における収縮の理解

私が学んだ重要な要素の一つは収縮異方性収縮と呼ばれる様々な収縮の仕方をすることを発見しました。これは、プラスチック製品の様々な部分が、流れの方向に応じて異なる速度で収縮することを意味します。

金型フロー解析ソフトウェアを利用することで、エンジニアは特定のプラスチック材料の収縮データを取得でき、成形後の部品の挙動をより正確に予測できるようになります。.

異方性収縮

消費者向け電子機器の壊れやすい部品を扱うプロジェクトを思い出します。充填・保圧工程の後、溶融樹脂の流れ方向と圧力分布に基づいて、様々な領域における収縮予測を検討しました。これにより、効率的であるだけでなく、精度と適切な機能性を保証する高精度な金型を作成することができました。.

残留応力への対処

金型流動解析のもう一つの重要な側面は、残留応力解析。溶融材料が複雑なキャビティに充填されると、せん断力によって流動残留応力

モールドフロー解析は、流動過程におけるせん断速度と応力分布を計算し、冷却後の部品挙動を予測するのに役立ちます。この応力が冷却中にどのように変形を引き起こすかを実際に経験しました。詳細な残留応力解析を実施することで、原因を特定し、プロセスを調整しました。.

熱残留応力も考慮する必要があります。金型表面と部品内部の温度差が大きいと、熱応力が発生します。

大きな温度差によって反りが発生し、スケジュールが危うく狂いそうになったことを覚えています。モールドフロー解析によって温度変化をシミュレーションし、熱応力を効果的に評価することができました。.

包括的なシミュレーション技術

マルチフィジックス場結合シミュレーション

設計の最適化を改善するために、包括的なシミュレーションと予測手法を活用しました。溶融段階と冷却段階における速度、温度、圧力を組み合わせることで、金型流動解析によって潜在的な問題を包括的に把握することができました。.

例えば:

| 物理分野 | デザインへの影響 |

|---|---|

| 速度場 | 流量と充填効率を決定する |

| 温度場 | 冷却速度と収縮予測に影響します |

| 圧力場 | 充填圧力と保持圧力に影響する |

このアプローチにより、流動残留応力が冷却変形にどのように影響するかを理解することができました。

変形量と方向の予測

モールドフロー解析を用いた詳細なシミュレーションにより、最終的な反り変形量とその方向。変形マップなどの視覚ツールは、部品全体の変形レベルを表示し、問題を早期に発見するのに役立ちます。

この先見性のおかげで、私は積極的に行動することができ、必要に応じて金型冷却システムや射出成形パラメータを調整しています。これらの洞察により、反り変形を大幅に低減し、製品品質を大幅に向上させることができました。.

設計最適化のための戦略

モールドフロー解析から得た洞察を活用することで、Jacky のようなエンジニアは次のような点について情報に基づいた意思決定を行うことができます。

- 金型冷却システムの最適化: 温度パターンに基づいて冷却チャネルを変更します。

- 射出成形パラメータの変更: 充填を改善するために速度と圧力を変更します。

- プラスチック部品の構造設計の改善: 不均一な収縮や応力の集中を管理するために部品を再設計します。

これらの戦略を設計プロセスに統合することで、生産効率と製品品質が大幅に向上しました。まさに画期的な成果です!より高度なヒントについては、ぜひ6をご覧ください。

金型流動解析は異方性収縮の予測に役立ちます。.真実

エンジニアは、金型フロー解析を使用して、流れの方向に応じてプラスチックがどのように収縮するかを理解し、設計の精度を高めます。.

金型設計では残留応力解析は不要です。.間違い

残留応力解析は、変形を予測し、冷却中の成形部品の完全性を確保するために重要です。.

結論

金型流動解析は、収縮と残留応力を評価することで射出成形部品の反りを予測し、設計精度と生産効率を向上させます。.