![]()

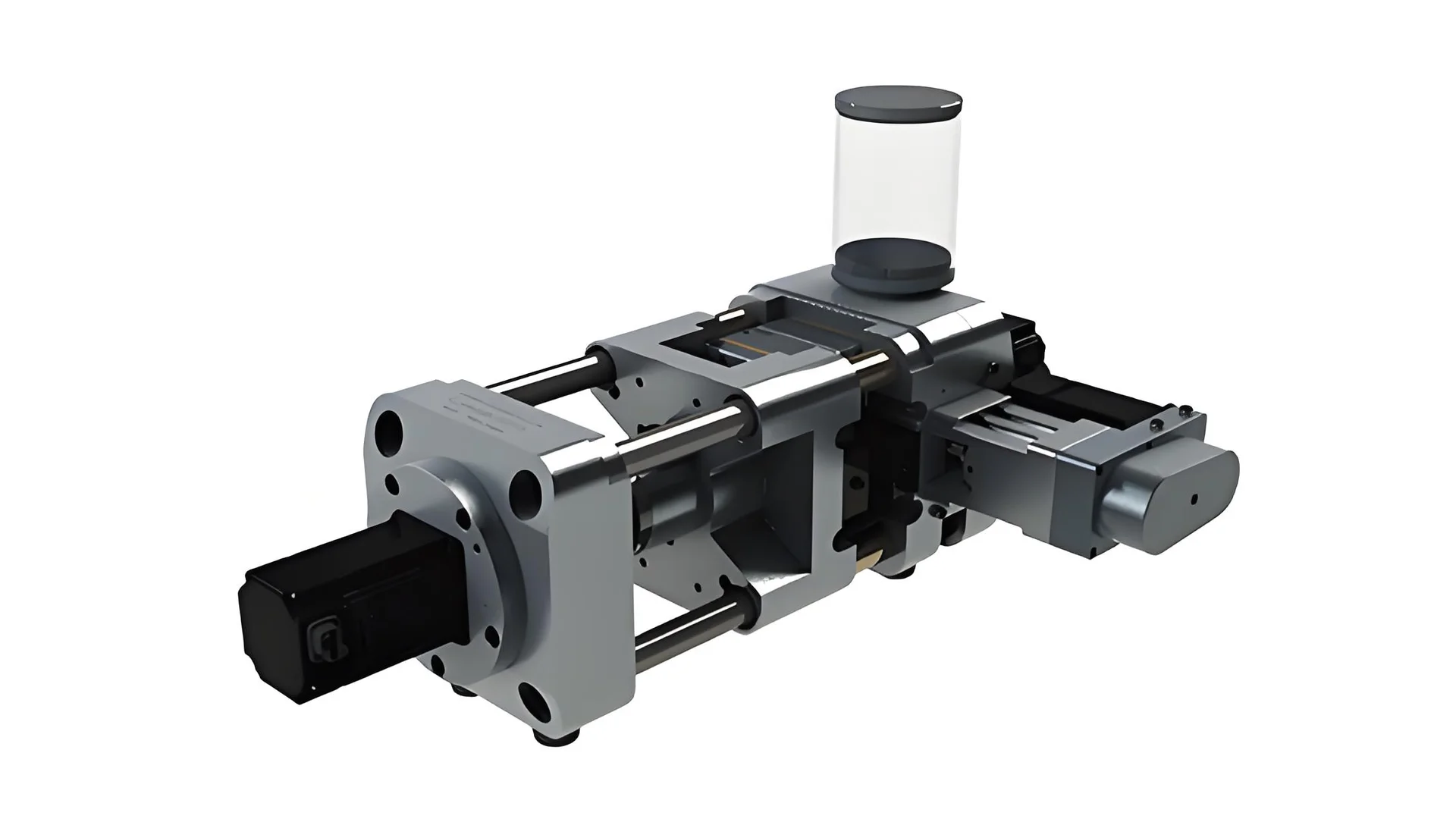

エレクトロニクスの世界はかつてないほど急速に変化しており、より小型でより効率的なコンポーネントに対する需要が高まっています。このダイナミックな業界における真の変革をもたらすマイクロ射出成形テクノロジーに参入してください。

マイクロ射出成形技術は、高精度で小型の部品の製造を可能にし、電子部品に革命をもたらします。この進歩により、電子機器の高機能と効率を維持しながら、複雑なデザインと構造の作成がサポートされます。

この技術は精度や小型化などの即時的なメリットをもたらしますが、その影響はエレクトロニクス製造のさまざまな側面にまで及びます。現在の業界のニーズを満たすだけでなく、将来のイノベーションの舞台をどのように整えるのかを詳しく見てみましょう。

マイクロインジェクション成型により高精度のコネクタを実現。真実

マイクロインジェクション成型により寸法精度を確保し、安定した信号伝送を実現します。

エレクトロニクスにおけるマイクロ射出成形の主な利点は何ですか?

マイクロ射出成形は精度と効率をもたらし、電子部品の製造方法を変革します。

マイクロ射出成形は、小型電子部品に必要な精度を提供し、耐久性と効率を維持しながら機能と設計の複雑さを強化します。

小型化の精度

小型のハウジングおよびパッケージ1 を製造できることです。電子機器のサイズが縮小し続けるにつれて、コンパクトで効率的なハウジングに対する需要が高まっています。この技術は、こうした要求に応え、極小でありながら高精度な部品の製造を可能にします。例えば、防水、防塵、落下防止機能が求められるスマートウォッチは、この成形技術の恩恵を大きく受けます。これらのハウジングの精密な作成により、保護が確保されるだけでなく、美的魅力も向上します。

高精度コネクタおよびコネクタ

コネクタは、電子機器の安定した信号伝送を確保するために重要です。マイクロインジェクション成形により、寸法精度の高い2となります。たとえば、USB や HDMI インターフェイスなどのコンピューターのマザーボード上のコネクタは、正確な接続を保証するためにこのテクノロジーを使用して作られています。この精度により信号損失が防止され、パフォーマンスが向上します。

光学部品の進歩

光学部品3の製造も、マイクロ射出成形が得意とする分野です。この方法では、ディスプレイ画面や携帯電話のカメラなどのデバイスに不可欠な、均一な屈折率と高い透明度を備えたコンポーネントが製造されます。携帯電話のフラッシュ レンズは、このテクノロジーの恩恵を受けて効果的に光を集め、写真の品質を向上させます。

強化されたセンサーおよびMEMS生産

微小電気機械システム ( MEMS ) 4の分野では、マイクロ射出成形により、複雑で小さな構造の作成が容易になります。たとえば、自動車のタイヤ空気圧センサーは、この技術を利用して、圧力の変化を正確に検出する感応素子を製造しています。このような複雑なコンポーネントを製造できる能力は、さまざまな用途にわたってセンサーのパフォーマンスを向上させるために不可欠です。

バッテリーと絶縁コンポーネントの革新

マイクロ射出成形は、バッテリー部品の製造においても重要な役割を果たします。、優れた絶縁特性と機械的強度を備えた絶縁シート5作成することができるこれはバッテリーの安全性と効率を確保するために非常に重要です。さらに、複雑な形状のコンポーネントを製造できるため、バッテリー内のスペース利用率が向上し、デバイス全体の効率が向上します。

| 利点 | アプリケーション |

|---|---|

| 小型化 | スマートウォッチの筐体、携帯電話 |

| 高精度コネクタ | コンピュータのマザーボードインターフェイス |

| 光学部品の進歩 | 携帯電話のカメラレンズ |

| センサーとMEMSコンポーネントの作成 | タイヤ空気圧監視システム |

| バッテリーの革新 | リチウムイオン電池シェル |

マイクロ射出成形技術の導入はエレクトロニクス業界における大きな進歩を表しており、現在のニーズに応えるソリューションを提供しながら将来の進歩への道を切り開きます。

マイクロ射出成形はエレクトロニクスの小型化を促進します。真実

小型電子部品の精密な生産が可能になります。

マイクロ射出成形はバッテリー効率を低下させます。間違い

実際、コンポーネントの形状を最適化することで効率が向上します。

マイクロ射出成形は従来の製造技術とどう違うのですか?

革新を求める競争の中で、製造技術は継続的に進化してきましたが、マイクロ射出成形は従来の同等のものとどのように比較できるのでしょうか?

マイクロ射出成形は、より高い精度、効率性を提供し、現代のエレクトロニクスに最適な小型コンポーネントを製造する能力を提供することで、従来の製造を超えています。

精度と小型化: ゲームチェンジャー

マイクロ射出成形は、非常に精密で小型のコンポーネントを製造できることで知られています。標準的な射出成形や機械加工などの従来の技術では、複雑な詳細や公差が厳しい部品を製造する場合、不十分なことがよくあります。

たとえば、スマートフォンなどの電子機器用の小型ハウジングとパッケージ6 の従来の方法では、強度を損なうことなく必要な細部を実現するのが難しい場合があります。対照的に、マイクロ射出成形では、美的要求と機能的要求の両方を満たす高精度部品が得られます。

材料使用の効率化

過剰な材料の無駄につながる可能性のある従来の方法とは異なり、マイクロ射出成形では材料の使用が最適化されます。これにより、生産コストが削減され、より持続可能な製造プロセスが実現します。

精密コネクタ7の製造は、この効率を例示するものです。従来の方法では複数のステップが必要となり、材料の消費量が多くなる場合がありますが、マイクロ射出成形では無駄を最小限に抑えた単一ステップの生産が可能です。

業界を超えた多用途性

マイクロ射出成形はエレクトロニクス分野に限定されません。その用途は、医療機器、自動車部品、さらには光学機器にまで及びます。従来の製造は汎用性が高いかもしれませんが、マイクロ射出成形は小規模生産において比類のない詳細と品質を提供します。

例えば、光学部品および光ガイド部品8、マイクロ射出成形により大幅に改善される。従来の方法では、高度な光学機器に必要な精度レベルが得られない場合があります。

比較表: マイクロ射出成形と従来の技術

| 特徴 | マイクロ射出成形 | 伝統的なものづくり |

|---|---|---|

| 精度 | 高い | 中程度から低程度 |

| 材料効率 | 高い | 変数 |

| 生産速度 | 小さな部品の場合は高速です | 一般に、特に複雑なデザインの場合は遅くなります |

| 適用範囲 | エレクトロニクス、医療、光学、自動車 | 範囲は広いが、小型部品にはあまり効果的ではない |

結論: 結論ではありません

マイクロ射出成形には特定のシナリオでは明らかに利点がありますが、各製造技術には独自の強みがあることに注意することが重要です。マイクロ射出成形と従来の方法のどちらを選択するかは、最終的には当面のプロジェクトの特定の要件によって決まります。

マイクロ射出成形は従来の方法よりも高い精度を実現します。真実

マイクロ射出成形は、厳しい公差で複雑な細部を製造することに優れています。

従来の製造は、マイクロ成形よりも材料の使用効率が高くなります。間違い

マイクロ射出成形により無駄が最小限に抑えられ、材料の使用が最適化され、コストが削減されます。

マイクロ射出成形の現在の産業用途は何ですか?

マイクロ射出成形は、小型で複雑なコンポーネントの精密な製造を可能にすることで、エレクトロニクスの未来を形作ります。

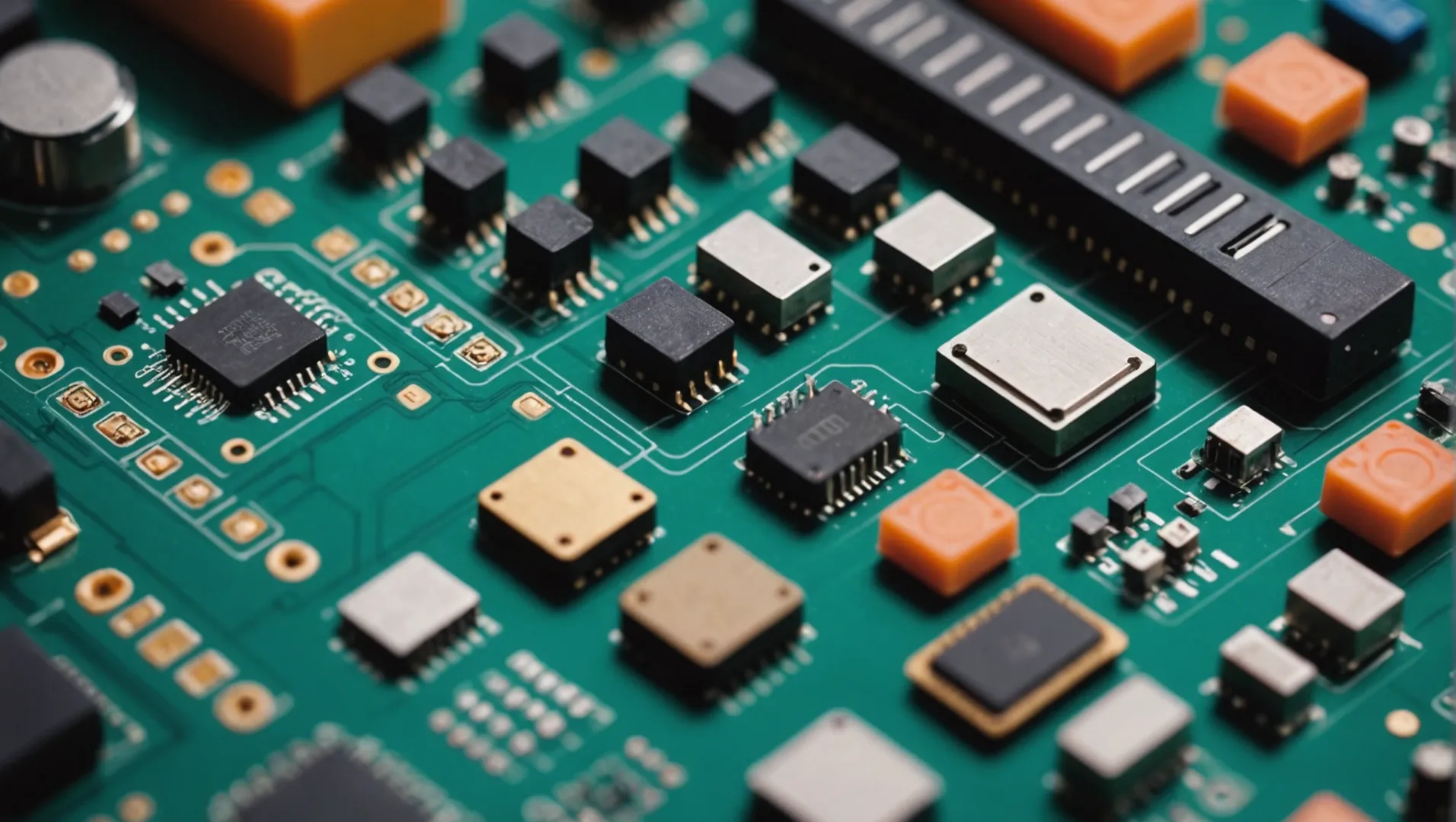

マイクロ射出成形はエレクトロニクス分野で広範囲に応用されており、小型ハウジング、精密コネクタ、光学部品、センサー、バッテリー部品を作成します。この技術は、高精度かつ複雑なコンポーネントを製造することにより、デバイスの機能と効率を向上させます。

小型化されたハウジングとパッケージ

マイクロ射出成形は、電子機器の小型ハウジングやパッケージを製造する上で極めて重要です。小型軽量のガジェットに対する需要が高まる中、この技術により、繊細な内部コンポーネントを保護する小型ながら堅牢なハウジングの作成が可能になります。たとえば、スマート ウォッチはマイクロ射出成形の恩恵を受け、ケースが滑らかなだけでなく、水、埃、衝撃に強いため、耐久性と美しさの両方が向上します。

精密コネクタおよびコネクタ

コネクタは、電子機器内で信頼性の高い接続を確保するために重要です。マイクロインジェクション成形により、寸法精度に優れた高精度コネクタの製造が可能です。コンピューターのマザーボード上の USB や HDMI インターフェイスなどのアプリケーションでは、このテクノロジーは厳しい許容誤差と一貫したパフォーマンスを維持することにより、安定した信号伝送を保証します。

光学部品およびライトガイド

ディスプレイ画面やインジケーターライトなど、光の操作が必要なデバイスでは、マイクロ射出成形は特殊な特性を備えた光学コンポーネントの作成に優れています。この技術は、均一な屈折率を持つレンズと導光板を製造するために使用され、光効率を高め、望ましい光学効果を実現します。たとえば、この方法を使用して製造された携帯電話のフラッシュ レンズは、フラッシュの明るさと写真の鮮明さを大幅に向上させることができます。

センサーとMEMSコンポーネント

MEMS の製造に最適です。MEMSなどのデバイスに必要な複雑な形状の微小構造の作成が容易になります。自動車のタイヤ空気圧監視システムは、多くの場合、このような精密に成形された敏感な要素に依存しています。

バッテリーおよび絶縁部品

電池製造では、シェル、絶縁シート、シールなどの主要コンポーネントの製造にマイクロ射出成形が利用されます。これらの部品は、バッテリーの安全性を確保するために、優れた絶縁特性と機械的強度を必要とします。さらに、リチウムイオン電池のケースに見られるように、このプロセスによって作成された複雑な形状により、電池内のスペース利用率が最大化されます。

小型化されたハウジング9または光学部品10の最近の進歩を検討することを検討してください。

マイクロ射出成形によりバッテリーの安全性が向上します。真実

優れた絶縁性と機械的強度を備えたコンポーネントを製造します。

光学部品にはマイクロ射出成形は使用されません。間違い

均一な屈折率を持つレンズやライトガイドを作成するために使用されます。

マイクロ射出成形における将来のイノベーションはエレクトロニクスをどのように形作るのでしょうか?

エレクトロニクスの状況は、将来のマイクロ射出成形の進歩によって変革の瀬戸際にあります。

マイクロ射出成形における将来のイノベーションにより、さらに精密で複雑、かつコスト効率の高い電子部品が可能になり、小型化と機能性の限界が押し広げられるでしょう。

先駆的な小型化と高精度化

マイクロ射出成形は、複雑なデザインを正確に製造できることですでに知られています。技術が進歩するにつれて、さらなる精度の向上が期待でき、これまでよりも小型でありながら複雑なコンポーネントの製造が可能になります。これは、機能を損なうことなくサイズを縮小することが重要な次世代の電子機器にとって不可欠です。スマートウォッチのようなウェアラブルの進化を考えてみましょう。このテクノロジーの将来の革新により、事実上目に見えないものの、機能が満載されたデバイスが誕生する可能性があります。

パフォーマンスを向上させる先進的な素材

開発の重要な分野は、優れた特性を提供する新規材料の使用です。将来のイノベーションでは、環境の変化に対応してデバイスの機能を強化するスマートマテリアルの統合が見られる可能性があります。たとえば、電子デバイスには自己修復ポリマーで作られたコンポーネントを組み込むことができ、寿命を延ばし、メンテナンスコストを削減できます。これらの先進的な材料を採用することで、メーカーはよりスマートなだけでなく、より耐久性とエネルギー効率の高いエレクトロニクスを製造することができます。

環境に優しい生産による持続可能性

製造業における環境への配慮はますます重要になっています。マイクロ射出成形における将来の技術革新は、廃棄物とエネルギー消費を削減することによる持続可能性に焦点を当てたものになると予想されます。これには、生分解性プラスチックの開発や生産プロセスでのリサイクル材料の使用が含まれる可能性があります。このような進歩は、電子機器をより環境に優しいものにするだけでなく、環境意識の高い消費者層の拡大にもアピールするでしょう。

新興テクノロジーとの統合

マイクロ射出成形の将来は、技術そのものを改善するだけでなく、他の最先端技術と統合することにもかかっています。この成形プロセスと3D プリンティング11、比類のない柔軟性とカスタマイズ オプションを提供するハイブリッド製造システムを作成することを想像してみてください。これらのシステムは、メーカーがオンデマンドで特注部品を生産できるようにすることで、電子部品の生産に革命をもたらし、リードタイムと在庫コストを削減する可能性があります。

エレクトロニクス製造に革命を起こす

マイクロ射出成形における将来のイノベーションは、可能性の限界を押し広げ、エレクトロニクス製造を再定義するでしょう。精度の向上、先端材料、持続可能性、他の技術との統合により、この分野は電子部品の設計と製造方法を再構築する可能性を秘めています。エレクトロニクスが私たちの生活のあらゆる側面にさらに統合される未来に目を向けると、マイクロ射出成形はこのビジョンを現実にする上で極めて重要な役割を果たすことになります。

マイクロ射出成形により、目に見えないウェアラブルが可能になります。真実

進歩により、目に見えないスマートウォッチのような、小型で機能が豊富なデバイスが可能になります。

3D プリンティングはマイクロ射出成形の統合を妨げます。間違い

3D プリンティングは、マイクロ射出成形の柔軟性を補完し、強化します。

結論

マイクロ射出成形はエレクトロニクス製造の進歩において極めて重要であり、精度と効率を提供します。その機能を理解することで、産業界はさらに革新し、デバイスのパフォーマンスと設計を強化できます。

-

小型化されたハウジングがどのようにデバイスの機能を向上させるかをご覧ください。: マイクロ射出成形は、特殊な技術を通じて小型で複雑なコンポーネントを製造します。マイクロスケールでの精度をどのように達成するのかを学びましょう… ↩

-

精密コネクタが電子機器の信頼性をどのように強化するかをご覧ください。: マイクロ射出成形とは、高精度のプラスチック部品の製造を指し、通常、成形された製品の重量は 0.01 グラム未満から数グラム未満です。 ↩

-

光学コンポーネントがどのように視覚デバイスの品質を向上させるかを調べます。マイクロ光学部品は通常、サイズが 20 ミクロンから 1 mm の範囲の小さなレンズ、ビーム スプリッター、プリズム、ライト パイプ、およびその他の光学コンポーネントです。 ↩

-

MEMS テクノロジーがセンサーの性能をどのように向上させるかを理解します。: MEMS (微小電気機械システム): 小型センサー、アクチュエーター、マイクロ機械コンポーネント、マイクロインジェクションなどの製造に使用されます。 ↩

-

絶縁シートがどのようにバッテリーの安全性を確保するかをご覧ください。: これらの絶縁シートはアスベストを含まず、耐油性、耐湿性に加え、高い熱間圧縮強度を備えています。 PCS社の絶縁シートは… ↩

-

マイクロインジェクションがどのようにして小さなコンポーネントで優れた精度を達成するのかを探ります。: データに基づいた比較により、μIM はマイクロ製品に特有の高い精度と正確さの要求を満たすのに適していることが明らかになりました。 ↩

-

マイクロインジェクションが高精度コネクタに好まれる理由をご覧ください。これにより、メーカーは、大量生産の拡張性を確保しながら、小型で正確なコンポーネントの需要を満たすことができます。この中で… ↩

-

高度な光学部品の製造におけるその役割について学びましょう。ただし、マイクロ光学部品の製造に射出成形を使用するには、設計、マスタリング、ツーリング、製造ステップなどの最適化が必要です。 ↩

-

マイクロ成形が堅牢でコンパクトな電子機器のケーシングをどのように作成するかをご覧ください。: マイクロ射出成形は、特殊な技術を通じて小型で複雑なコンポーネントを製造します。マイクロスケールでの精度をどのように達成するのかを学びましょう… ↩

-

マイクロ成形がどのように光学部品の効率と設計を向上させるかを学びましょう。: マイクロ光学成形は、従来の成形よりも小さいスケールで光学部品を製造する精密射出成形プロセスです… ↩

-

3D プリントがマイクロ射出成形プロセスをどのように強化するかを探ります。: 量産プラスチックで小型の機能部品を製造するための、少量の社内射出成形用の 3D プリント射出成形金型の作成方法を学びます。 ↩