射出成形プロジェクトでポリプロピレンの潜在能力を最大限に引き出す準備はできていますか?一緒に革新的な戦略を一緒に考えていきましょう!

射出成形におけるポリプロピレンの強度を高めるには、高結晶性材料の選択、ガラス繊維や炭素繊維などの強化フィラーの使用、成形プロセスの最適化、アニーリングなどの後処理技術の適用などが必要です。.

これらの初期ステップは、より強度の高いポリプロピレン部品の確固たる基盤を築くものですが、それぞれの戦略を深く掘り下げることで、さらなる改善につながる微妙なアプローチが明らかになります。これらの側面を詳しく検討し、お客様の製品が最高の強度基準を満たせるようにしましょう。.

ガラス繊維はポリプロピレンの引張強度を高めます。.真実

ガラス繊維はポリマーマトリックスと連結し、力を均等に分散します。.

ポリプロピレンの強度において強化充填剤はどのような役割を果たすのでしょうか?

強化用充填剤はポリプロピレンの強度を高める上で非常に重要であり、射出成形において多用途に使用できます。.

ガラス繊維や炭素繊維などの強化充填剤は、ポリプロピレンの機械的特性を改善することでポリプロピレンの強度を大幅に高め、より耐久性と堅牢性を備えた用途を可能にします。.

強化充填剤の種類

強化用充填剤に関して言えば、ポリプロピレンに最も効果的な 2 つのタイプはガラス繊維と炭素繊維です。.

グラスファイバー

ガラス繊維はポリプロピレンの引張強度を大幅に向上させるため、広く使用されている充填材です。ガラス繊維はポリマーマトリックスと絡み合うことで、加えられた力を材料全体に均一に分散させます。ポリプロピレンにおけるガラス繊維の含有量は、通常、必要な強度に応じて10%から40%の範囲で調整されます。含有量が多いほど強度は向上しますが、加工が複雑になる可能性があります。.

カーボンファイバー

ガラス繊維よりも高価ではあるものの、炭素繊維は優れた強度と剛性を備えています。重量が重要で、強度を犠牲にできない用途でよく使用されます。少量の炭素繊維を添加するだけで、ポリプロピレンの機械的特性を劇的に向上させることができます。.

機械的特性への影響

強化用充填剤を追加すると、ポリプロピレンのいくつかの機械的特性に直接影響します。

- 引張強度: ガラス繊維と炭素繊維はどちらもポリマー構造に追加のサポートを提供することで引張強度を向上させます。

- 耐衝撃性: これらの充填剤は剛性を高めると同時に、ポリプロピレンの耐衝撃性を維持または向上させるのにも役立ちます。

- 寸法安定性: 強化ポリプロピレンは、冷却段階での収縮や反りが少なく、寸法安定性の高い部品が得られます。

使用上の考慮事項

強化フィラーを組み込む場合は、次の点を考慮することが重要です。

- 処理条件: 充填ポリプロピレンの変化した流動特性に対応するために、温度や圧力などの処理条件の調整が必要になる場合があります。

- 費用対効果分析:炭素繊維などの充填剤は優れた補強効果を発揮しますが、コストは高くなります。アプリケーションの具体的な要件を評価することで、最も費用対効果の高いソリューションを決定できます。

- 環境への影響:一部の充填剤はポリプロピレンのリサイクル性に影響を与える可能性があります。そのため、環境に配慮した生産活動を行うには、持続可能な選択肢を検討することが不可欠です。

まとめると、強化充填剤は、ポリプロピレンの強度と様々な用途における使いやすさを向上させる上で極めて重要な役割を果たします。これらの充填剤を慎重に選定し、管理することで、メーカーは製品性能を大幅に向上させ、特定の用途要件を満たすことができます。.

ガラス繊維はポリプロピレンの引張強度を 40% 向上させます。.真実

ポリプロピレン中のガラス繊維含有量は 10% ~ 40% で、強度を高めます。.

ポリプロピレンを強化する場合、炭素繊維はガラス繊維よりも安価です。.間違い

カーボンファイバーはガラスファイバーよりも高価ですが、強度が優れています。.

射出成形プロセスの最適化によりポリプロピレンはどのように改善されるのでしょうか?

ポリプロピレン部品の強度を高めるには、射出成形プロセスの最適化が不可欠です。その主要な技術をご紹介します。.

射出成形プロセスを最適化すると、温度、圧力、保持時間、金型設計を調整することでポリプロピレンの強度が向上します。.

射出成形温度の上昇

射出成形温度を上げることで、ポリプロピレンの分子配向が大幅に向上し、部品の強度が向上します。劣化を防ぎながら最適な流動性を確保するには、温度を特定の範囲(通常は200℃~250℃)に保つことが重要です。段階的に温度を調整することで最適なバランスを見つけ、強度を大幅に向上させることができます。.

射出圧力の上昇

射出圧力を高くすると、ポリプロピレンが金型にしっかりと充填され、内部のボイドや欠陥が減少します。ただし、過剰な圧力は摩耗の増加につながる可能性があるため、金型寿命とのバランスを取ることが重要です。推奨範囲は50MPa~150MPaです。調整中に金型の状態を綿密に監視することで、不要な損傷を防ぎ、製品の品質と設備の安全性を確保できます。.

保持時間と圧力の調整

保持時間を延長し、保持圧力を調整することで、ポリプロピレンは完全に冷却・固化し、収縮と反りを最小限に抑えることができます。通常、保持時間は5秒から30秒、圧力は初期射出圧力の50%から80%に設定する必要があります。製品のサイズ、形状、肉厚などを考慮することは、部品の完全性を損なうことなく内部応力を低減するための適切なパラメータを決定する上で非常に重要です。.

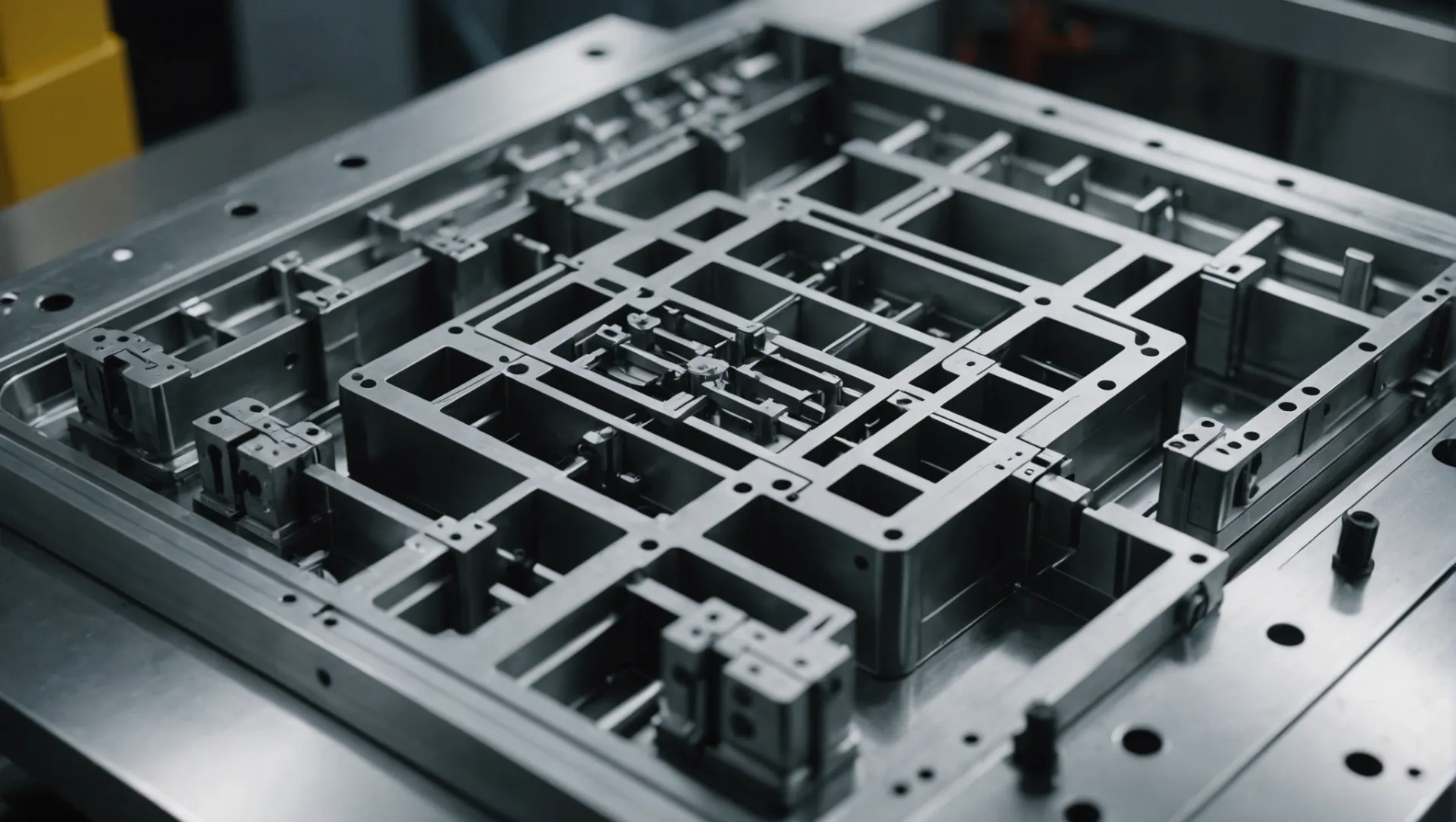

金型設計の最適化

革新的な金型設計は、ポリプロピレンの強度を大幅に向上させることができます。ゲートの配置とサイズを戦略的に最適化することで、均一な充填が確保され、応力と欠陥が低減されます。冷却システムの強化は、迅速かつ均一な結晶化を促進し、強度を向上させます。金型温度を均一に保つことで、局所的な過熱や冷却を防ぎ、すべての部品において一貫した品質を実現します。これらの金型設計原則1、射出成形プロセスを最適化する上で不可欠です。

温度が上昇するとポリプロピレンの強度が向上します。.真実

温度を上げると分子の配列が改善され、強度が向上します。.

保持時間は常に 5 秒未満にする必要があります。.間違い

最適な冷却と固化のために、保持時間は 5 秒から 30 秒の範囲です。.

ポリプロピレンの効果的な後処理方法は何ですか?

ポリプロピレン部品の堅牢性を確保するには、効果的な後処理技術を習得することが不可欠です。.

ポリプロピレンの効果的な後処理方法としては、応力を軽減し結晶度を向上させるアニーリングや、耐久性と外観を向上させるスプレーや電気メッキなどの表面処理などがあります。.

焼きなまし処理:強度と安定性の向上

アニーリングは、ポリプロピレンの特性を大幅に向上させることができる熱処理プロセスです。材料をガラス転移温度以下に加熱することで、内部応力が緩和され、結晶性が向上します。このプロセスにより、成形品の全体的な強度と安定性が向上します。.

通常、アニール温度はポリプロピレンのガラス転移温度よりわずかに低い温度に設定され、時間は部品のサイズと厚さに応じて数時間から数十時間まで変化します。過度なアニールによる性能低下を防ぐため、温度と時間の両方を制御することが重要です。.

表面処理技術

表面処理は、ポリプロピレンの機械的特性を向上させるだけでなく、美観も向上させます。スプレー塗装や電気めっきなどの表面処理は、表面硬度と耐摩耗性を高め、間接的に部品全体の強度を高めます。さらに、これらの処理は完成品の外観を向上させることで付加価値を高めます。.

表面処理方法を選択する際には、製品の使用要件とコストのバランスをとることが重要です。それぞれの方法には異なる利点があります。

| 方法 | 利点 |

|---|---|

| スプレー | 表面硬度を高め、美観を向上 |

| 電気めっき | 耐摩耗性を提供し、電気伝導性を向上させる |

最適な結果を得るための技術の組み合わせ

適切な表面処理とアニール処理を組み合わせることで、メーカーは内部特性の向上と外部耐久性の向上という二重のメリットを実現できます。例えば、アニール処理と電気めっきを組み合わせることで、構造的に堅牢で耐摩耗性に優れたポリプロピレン部品を製造できます。.

これらの後処理技術2をは不可欠です。これらの方法を特定の用途に合わせて調整することで、各部品が業界標準を満たすだけでなく、それを上回る品質を実現できます。

アニーリングによりポリプロピレンの結晶性が向上します。.真実

アニーリングにより内部応力が軽減され、結晶性が向上します。.

電気メッキによりポリプロピレンの耐摩耗性が低下します。.間違い

電気メッキは表面を硬化させることで耐摩耗性を高めます。.

金型設計は射出成形部品の強度にどのような影響を与えますか?

金型設計は、射出成形部品の強度と品質を決定する上で重要な役割を果たします。しかし、金型設計はこれらの特性に具体的にどのように影響を与えるのでしょうか?

金型設計は、適切な材料流動を確保し、応力集中を軽減し、冷却効率を高めることで、射出成形部品の強度に影響を与えます。最適なゲート配置、冷却システム、そして部品形状は、最終製品の機械的特性と耐久性に影響を与える重要な要素です。.

ゲート設計の重要性

金型設計における基本的な要素の一つは、溶融樹脂の入口となるゲートの位置とサイズです。適切に設計されたゲートは均一な充填を保証し、部品の強度低下につながる応力集中を最小限に抑えます。最適なゲート配置は、流路と圧力降下を低減し、より均一な材料分布を実現します。.

- ゲートの種類:部品の複雑さや要件に応じて、エッジゲート、ファンゲート、サブマリンゲートなど、様々な種類のゲートを使用できます。例えば、幅広の部品には、入口が広くフローマークの発生を抑えるファンゲートが適しています。

冷却システムの効率

金型の冷却システムは凝固プロセスを制御する上で極めて重要であり、結晶化度と機械的特性に直接影響を与えます。強化された冷却システムは、部品全体にわたって均一な冷却を実現するのに役立ちます。これは、一貫した強度を維持し、反りや寸法誤差を防ぐために不可欠です。.

- 冷却チャネル:部品の形状に合わせたコンフォーマル冷却チャネルを組み込むことで、冷却効率を大幅に向上させることができます。このアプローチは、均一な温度を維持し、サイクルタイムを短縮すると同時に、部品の強度を向上させるのに役立ちます。

部品の形状に関する考慮事項

金型キャビティの形状は、部品全体にわたる応力の分散に大きな影響を与えます。均一な肉厚で設計することで、応力集中や潜在的な弱点を軽減できます。.

- リブ設計:適切なリブ設計は、重量を犠牲にすることなく構造的なサポートを強化できます。リブは戦略的に配置し、十分な厚みを持たせることで、強度の向上とヒケの発生リスクのバランスを取る必要があります。

マテリアルフロー管理

金型全体にわたるスムーズな材料の流れを確保することは、部品の強度低下につながるエアトラップやウェルドラインなどの欠陥を防ぐために不可欠です。適切なベントは、閉じ込められた空気を排出し、金型キャビティへの完全な充填を確実にするために不可欠です。.

- フロー シミュレーション: フロー シミュレーションにコンピュータ支援エンジニアリング ツールを利用すると、材料フローの潜在的な問題を予測し、設計者が製造前に情報に基づいた調整を行うことができます。

要約すると、金型設計は多面的なプロセスであり、複数の要素を慎重に検討する必要があります。ゲート位置3の、冷却システムの改良、そして適切な材料の流れの確保は、強度と信頼性に優れた射出成形部品の製造に不可欠です。これらの決定の一つ一つが最終製品の強度に影響を与えるため、金型設計における精度の重要性が浮き彫りになります。

ゲートの配置を最適化すると、応力の集中が軽減されます。.真実

ゲートを適切に配置すると、材料の流れが均一になり、応力が最小限に抑えられます。.

冷却システムは部品の強度に影響を与えません。.間違い

効率的な冷却システムにより均一な凝固が保証され、強度が向上します。.

結論

材料を戦略的に選択し、プロセスを最適化し、効果的な後処理方法を適用することで、射出成形におけるポリプロピレンの強度を大幅に高めることができます。これらの知見を実践することで、製造効率と製品品質の向上を実現できます。.

-

革新的な金型設計を通じてポリプロピレンの強度を高めるための基本原理を学びます。: プラスチック射出成形は、プラスチック材料 (この場合はポリプロピレン) を溶かし、高圧下で金型に注入するものです。. ↩

-

より強力なポリプロピレン部品を製造するための多様な後処理方法を探ります。: この論文では、使用済みポリプロピレン (およびその他のポリオレフィン) 廃棄物を、より強力な極性ワックスに処理する新しい効率的な方法について説明します。 ↩

-

ゲートの正確な配置が部品の強度を高める仕組みを探ります。:細長いコアを持つ射出成形金型では、材料の流動による変形を防ぐため、ゲートをコアから遠くに配置する必要があります。… ↩