こんにちは! POMを使ったプロジェクトを始めようと考えたことはありますか?それは、射出成形法の知識が役立つガイドとなる可能性がある、チャンスに満ちた新しい領域に足を踏み入れるようなものです。

POMの射出成形プロセスでは、温度と圧力を正確に制御して、この多用途な材料を成形します。重要な手順には、適切な金型材料の選択、均一な冷却の確保、 POM -H (190 ~ 230 °C) およびPOM -K (190 ~ 210 °C) の溶融温度の管理が含まれます。

POMの射出成形プロセスの概要を示します。各ステップには具体的な方法と考え方が必要です。このプロセスで熟練するために、金型の設計、温度制御、材料の選択に関する詳細なアイデアを見つけて詳しく調べてください。

POM-H の溶融温度は 190 ~ 230°C です。真実

POM-H の溶融温度範囲により、損傷することなく適切な成形が可能になります。

POMの主な特性は何ですか?

POMプラスチックは、その機械的品質が認められており、さまざまな業界で重要な役割を果たしています。しかし、一体何がこれをそれほどユニークなものにしているのでしょうか?

POM樹脂は高強度、高剛性、耐薬品性に優れています。単独重合POM は優れた機械的特性を提供し、共重合POM は耐衝撃性と熱安定性が強化され、多くの用途にわたって多用途に使用できます。

POMプラスチックの機械的性質

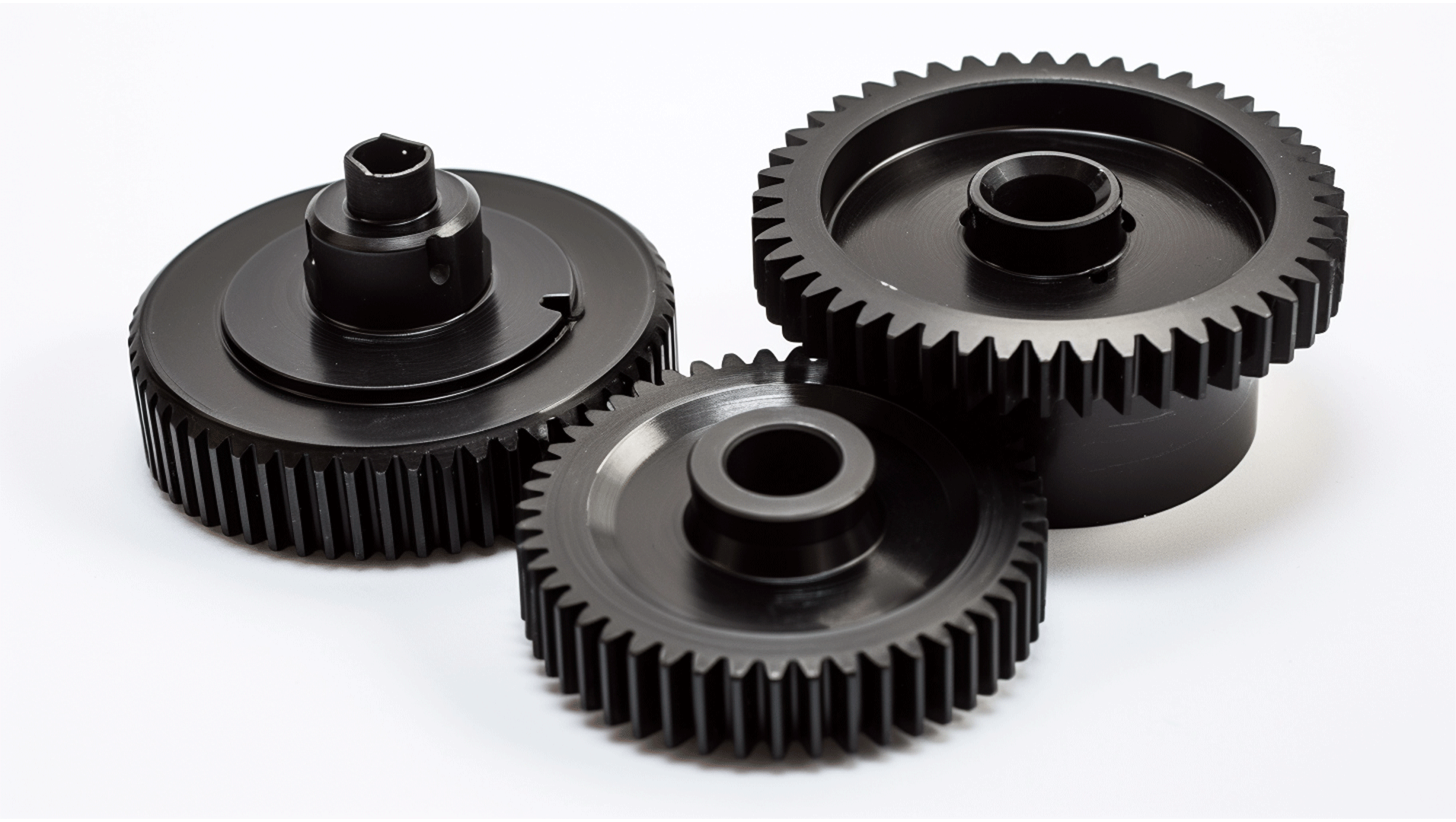

POM樹脂は丈夫なことで有名です。単独重合POM は規則的な分子構造を持ち、通常、共重合POM。これは、結晶性が高く、大きな荷重や圧力によく耐えられるためです。強力な歯車やベアリングを作成するためによく使用されます。

対照的に、共重合POM はより高い靭性を示し、衝撃にうまく対処します。エチレンオキシドなどの他のモノマーを含む分子構造のため、自動車の内装や電気カバーなど、柔軟性と強度が求められる用途に適しています。

熱特性

POMの熱特性は2 つのタイプ間で異なります。単独重合POM は約 175°C の高温で溶けるため、強度を損なうことなく高温環境にも適合します。これは、熱の下で動作するエンジンコンポーネントなどの部品にとって重要です。

共重合POM は熱安定性が高く、高温で長期間にわたって故障や色の変化に耐えます。これは、一部の自動車のエンジン スペースなど、高温下でも安定したパフォーマンスが必要な領域で役立ちます。

耐薬品性

どちらの種類のPOMプラスチックも、酸、塩基、溶剤などの化学薬品に対して優れた耐性を持っています。ただし、特定の設定では動作が異なります。たとえば、単独重合POM は強アルカリ環境では劣化する可能性がありますが、共重合POM は損傷を受けずに残ります。適切なタイプのPOM をが重要です。

加工性と金型設計の考慮事項

共重合POM は射出成形時の流動性が向上します。これにより、複雑な金型に充填し、詳細な形状や薄い部品を形成することができます。さらに、単独重合POM は成形時に大幅に収縮する可能性がありますが、共重合POM は形状をよりよく維持します。

POMの金型を作成する場合、硬くて耐摩耗性の材料を選択することが重要です。 P20やH13などの鋼種がよく選択されます。金型の設計では、曲げずに簡単に取り出せるように、分離面と取り外し方法も考慮する必要があります。

金型温度を均一に保ち、製品の品質を向上させるには、優れた冷却システムの設計が不可欠です。幅が 8 ~ 12 mm であることが多い水冷チャネルは、効率的な熱放散を確保し、時間を節約することでこれを実現します。

さまざまな業界にわたるアプリケーション

単独重合POMはその強力な特性により、信頼性が求められる産業機械のギアやベアリングなどの精密部品に最適です。一方、共重合POMの柔軟性と耐衝撃性は、過酷な条件に耐える必要のある消費財や自動車部品に適しています。

これらの特性を理解し、適切なタイプのPOMプラスチックを選択することで、産業界は生産方法を最適化し、優れた製品性能を達成できます。

ホモポリマーPOMはコポリマーPOMよりも強度が高くなります。真実

ホモポリマー POM の一貫した構造により、優れた機械的強度が得られます。

コポリマー POM は高温用途には適していません。間違い

コポリマー POM は、強力な熱安定性と耐熱性を提供します。

用途におけるPOM の何ですか

POMのコントラストを調べることは、用途に最適な材料を選択するのに役立ちます。

ホモポリマーPOMは強度と剛性が高く、精密機械部品に最適です。コポリマーPOM は優れた靭性と耐衝撃性を備えているため、自動車の内装や電気エンクロージャに適しています。

分子構造を理解する

ホモポリマーとコポリマーPOM (ポリオキシメチレン) の主な違いは、分子構造にあります。ホモポリマーPOM は1 つのホルムアルデヒド分子から形成され、その規則的な分子鎖により非常に結晶性の高い構造を与えます。この高い結晶性により、非常に強くて硬いため、ギアやベアリングなどの高性能部品によく選ばれます。

対照的に、コポリマーPOM にはエチレンオキシドなどの他のモノマーが含まれています。この方法では、鎖構造が規則的ではなくなり、結晶化度が若干低下します。しかし、この違いにより柔軟性が向上し、耐衝撃性が向上し、低温環境での機能が向上します。

機械的および熱的性能

機械的特性に関しては、ホモポリマーPOM がより高い引張強度と曲げ強度を示します。大きな荷重をサポートする必要がある用途に適しています。 175°C に近い高い融点により、高温条件下での機械的安定性が得られ、高温設定では重要です。

一方、コポリマーPOM は、振動や衝撃にさらされる部品にとって不可欠な、より優れた靭性と耐衝撃性をもたらします。優れた熱安定性により、長期間の熱でも壊れることなく性能を維持できます。この機能は、継続的に熱にさらされる自動車部品などの用途に役立ちます。

| 財産 | ホモポリマーPOM | コポリマーPOM |

|---|---|---|

| 強度と剛性 | 引張強度と曲げ強度が向上 | 優れた靭性と柔軟性 |

| 融点 | ~175℃ | もう少し低い |

| 熱安定性 | 高温に強い | 非常に良好、色褪せしにくい |

耐薬品性と加工性

どちらのPOMタイプも、酸、塩基、有機溶剤に対する耐薬品性に優れています。それでも、厳しいアルカリ環境下では、コポリマーPOM はホモポリマーよりも長持ちします。

加工性に関しては、コポリマーPOMの方が流動性に優れており、複雑な射出成形においても金型への充填が容易です。この利点は、材料の流れが非常に重要となる詳細な部品や薄い部品を作成するのに役立ちます。

| 側面 | ホモポリマーPOM | コポリマーPOM |

|---|---|---|

| 耐薬品性 | 全体的に良い。アルカリでも大丈夫 | アルカリ性設定に優れています |

| 加工性 | より高い収縮率。慎重なコントロールが必要 | 流動性が向上。成形が容易 |

アプリケーションの範囲

ホモポリマー POM とコポリマーPOM、特定のニーズに適合する必要があります。剛性と強度が必要なギアやベアリングなどの精密部品には、ホモポリマーPOM が最適です。精度が重要な機械装置でよく使用されます。

耐衝撃性が必要な用途や変化する環境に直面する用途には、共重合体POMが適しています。自動車の内装や電子機器の筐体におけるその役割は、頑丈さを保ちながらストレスに対処する能力を示しています。自動車の内装品は特にその耐候性と強度を生かします。

ホモポリマー POM はコポリマーよりも高い引張強度を持っています。真実

ホモポリマー POM は、優れた引張強度と曲げ強度で知られています。

コポリマー POM は高温用途に適しています。間違い

ホモポリマー POM は融点が高く、耐熱性に優れています。

POMの金型設計で重要な考慮事項は何ですか?

POMを扱う場合、スムーズな生産と優れた結果を達成するには、形状の作成が依然として重要です。

POMの金型設計における重要な考慮事項には、適切な金型材料の選択、効果的な冷却システムの確保、欠陥を防ぐための脱型プロセスの最適化が含まれます。

適切な金型材料の選択を使用する

POMの金型を作成する場合、適切な材料を選択することが非常に重要です。 POMに対応するには、金型には高い硬度、強度、耐摩耗性を備えた材料が必要です。一般的な選択肢には、窒化され硬化された P20 や 718 などの鋼タイプが含まれます。 500,000 サイクルを超える生産の場合は、48 ~ 52HRC に硬化された H13 または S136 鋼が推奨されます。

適切な冷却を計画する

冷却システムを設計することで金型温度を均一に保ち、製品の品質を向上させます。通常、冷却には水が使用され、金型内に慎重に配置されたチャネルが使用されます。これらのチャネルは通常、直径が 8 ~ 12 mm の範囲で、製品の壁の厚さと形状に基づいたスペースがあり、通常 20 ~ 50 mm の間隔があります。

均一な水流と適切な温度制御のために、冷却システムの入口と出口の位置が等しい必要があります。

脱型プロセスの改善

優れた金型設計では、離型を容易にし、曲がりを避けるためのパーティング面とリリース方法を考慮する必要があります。パーティング面は製品の外観や動作への影響を抑えるために選択する必要がありますが、脱型方法では製品の形状に基づいて力を均等に分散する必要があります。

溶解温度と圧力の制御

POMの加工には厳密な温度管理が必要です。たとえば、 POM -H の溶融温度は 190 ~ 230 °C が必要ですが、 POM -K の溶融温度は 190 ~ 210 °C が必要です。背圧を低く、理想的には 200 bar 未満に保つと、成形中の材料の損傷を防ぐことができます。

例: ホモポリマーとコポリマーのPOM金型設計

ホモポリマー POM は通常、高い強度と剛性が必要な作業に使用されますが、コポリマー POM はより優れた耐衝撃性と熱安定性が必要な場所に適しています。この違いは、冷却チャネルの選択からフィッティングのリリース方法の選択に至るまで、金型設計の指針となります。

たとえば、高性能の機械部品を設計しているのか、それともより柔軟性が必要なものを設計しているのかによって、金型材料の選択が変わる場合があります。

POM射出成形法の効率と品質に大きな影響を与える可能性があります

POM には、8 ~ 12 mm の冷却チャネル直径が必要です。真実

POM の冷却システムは通常、幅 8 ~ 12 mm のチャネルを使用します。

POM-HはPOM-Kよりも低い温度で溶けます。間違い

POM-HはPOM-Kよりも大きな融解熱(190~230℃)を必要とします。

POM射出成形の冷却システムを最適化するには

POMにおいて非常に重要です。それらを改善して製品の品質と効率を向上させます。

POMにおける冷却システムを最適化するには、製品の形状やサイズに応じて冷却水路を設計し、金型温度を均一にします。直径 8 ~ 12 mm、間隔 20 ~ 50 mm の水路を使用し、水の流れが均一になるように入口と出口を対称に配置します。

射出成形における冷却システムの重要性

POMでは、優れた冷却システムが非常に重要です。それらは製品の品質1と生産のスピードに影響します。綿密に計画された冷却設定により、金型温度が均一に保たれます。これによりサイクルタイムが短縮され、成形品のサイズが安定します。

効率的な冷却チャネルの設計

POMの冷却を設計する際は、製品の形状とサイズを考慮してください。冷却チャネルの直径は 8 ~ 12 mm である必要があります。壁の厚さと構造に応じて、チャネルは 20 ~ 50 mm 離す必要があります。これにより、金型全体の温度を同じに保ち、反りや収縮などの問題を防ぐことができます。

対称的な入口と出口の配置

入口と出口は金型内で対称的に配置する必要があります。この配置により、冷却水が均一に流れ、金型温度をどこでも同じに保つことができます。製品の均一性2維持するのに役立ち、起こり得る問題を軽減します。

金型の寿命を考慮した材料の選択

適切な金型材料を選択することは、冷却効果に影響します。 P20 窒化鋼のような丈夫な素材は、摩耗に強く長持ちするため、効果的です。 500,000 品目を超える金型の場合は、48 ~ 52HRC に焼き入れされた H13 または S136 のような材料が適しています。繰り返しの加熱と冷却に対応します。

温度管理における水循環の役割

水冷は熱除去能力があるため、 POM冷却チャネルを通って移動する水は余分な熱を奪い、 POM -H およびPOM -K タイプに最適な処理温度を保ちます。プロセス効率3が向上するだけでなく、製品の高品質な表面が保証されます。

対称の入口により、金型温度が均一になります。真実

対称的な注入口の配置により、均一な水流が提供され、温度が一定に保たれます。

最良の結果を得るには、冷却チャネルは 15 mm 離す必要があります。間違い

冷却を最適化するには、チャンネルを 20 ~ 50 mm 離して配置する必要があります。 15mmでは足りないですね。

結論

プロジェクトを向上させるために、 POMに関する詳細な洞察を発見してください優れた製品の品質とパフォーマンスを実現するには、次の原則を考慮してください。今日から始めましょう!