さて、今日は射出成形について話しましょう。分かった、分かった、分かった。一見したところ、最も刺激的なトピックとは言えません。

右。

しかし、信じてください。この深く掘り下げることで、私たちの周りにある日常のプラスチック製品についての考え方が変わります。

うん。

今回は、長い冷却時間が射出成形金型にどのような影響を与えるかというタイトルの記事を見ていきます。

面白い。

そして、著者はこのことに真剣に情熱を持っていると言わざるを得ません。

ああ、すごい。

それでは、冷却時間が製造業全体にとって、縁の下の力持ちか悪役のようなものである理由を学ぶ準備をしてください。

本当に的を射ていますね。ツーリング時間は見落とされがちですが、製品の品質から企業の収益に至るまであらゆるものに影響を与える波及効果があります。

ああ、すごい。

に。はい。オンライン注文でも時間通りに届きます。

さて、この記事ではこのドミノ効果の考えを非常に強調しています。彼らは生産ラインの例を示しました。

うん。

毎分 5 ユニットから 3 ユニットに減少します。

右。

単純に冷却時間が長くなるからです。それは大きな下落です。

うん。

でも正直に言うと、ペースが遅いこと以上に、何が大事なの?まあ、ところどころで数秒余分にあります。

このように考えてみてください。毎秒、マシンは冷却状態で拘束され続けます。

わかった。

なぜなら、次の瞬間には次のものが生み出されないからです。

右。

大量生産において。

うん。

その数秒はすぐに加算されます。

ああ、なるほど。

効率と収益性に大きな影響を与えます。ここで話しているのは数ペニーの話ではありません。いいえ、冷却時間が長くなると、企業にとっては数千ドル、さらには数百万ドルの収益損失につながる可能性があります。

おお。

そしてより広範なスケールでは、市場の競争力にさえ影響を与える可能性があります。

まあ、本当に?

最適化された冷却により、1 つの企業が 2 倍の速度で生産できる場合。

右。

彼らには大きな利点があります。

そう考えると、それは完全に理にかなっています。そう、射出成形機のラッシュアワーの渋滞のようなものです。

その通り。

すべてがバックアップされ、誰もすぐにどこにも行けなくなります。

そして、その影響はスピードだけではありません。

ああ、わかった。

この記事では、冷却時間が長くなると、製品自体の品質に深刻な影響を与える可能性があることを詳しく説明しています。

その記事では、山ほどある問題について話していました。寸法精度もその1つでした。さて、ここで私たちが話しているのは、目立たない小さな収縮のことではないと思います。

いつもではありません。部品の冷却が遅すぎる場合は問題ありません。収縮が不均一になる可能性があり、寸法の不正確さが生じ、組み立てが困難になる可能性があります。

おお。

端が完全に揃っていないパズルのピースを組み立てようとしているところを想像してください。

右。

イライラするし時間もかかる。

うん。

場合によっては、製品全体が使用できなくなることもあります。

つまり、基本的には製造業における大きな頭痛の種です。

かなり。

そして、これは 1 つの問題にすぎません。

うん。

厄介な冷却時間の延長が原因です。

右。

この記事では戦争のピッチについても言及されています。

はい。

それはそれほど悪いことですか?

特に大きな部品や薄い部品ではその可能性があります。

まあ、本当に?

不均一な冷却により材料内に応力が生じ、ねじれや曲がりが発生します。

なるほど。

たとえば、携帯電話のケースを考えてみましょう。

わかった。

冷却中に反ると、正しくフィットしなかったり、ボタンの位置が合わなかったり、ひび割れたりする可能性があります。まさに、製品デザイナーが念頭に置いていた、洗練された機能的なものではありませんでした。

そして怪我にさらに侮辱を加える。はい、恐ろしい表面欠陥があります。

右。

私が思い浮かべているのは、傷やでこぼこなど、製品の見た目や感触を損なうものなら何でもです。

正確に。この記事では、一般的な原因としてコールド マークとフロー ラインについて特に言及しています。

ああ。

これらの欠陥は、特にエレクトロニクスなどの美観が重要な製品の場合、大きな問題となる可能性があります。または高光沢仕上げのもの。

右。

新品のラップトップの箱を開けると、筐体に見苦しい傷があったことを想像してみてください。

うん。

それは知覚される品質を即座に低下させ、消費者にとって大きな不快感を与える可能性があります。

冷却期間が手に負えなくなると、うまくいかない可能性のあるすべてのことがうまくいかないようです。

絶対に。

しかし、待ってください、それだけではありません。

何?

この記事では、冷却時間が長くなると、実際には金型自体が損傷する可能性があるとも指摘しています。

それは正しい。それは見落とされがちな結果です。

おお。

しかし、信じられないほど費用がかかる可能性があります。私たちは、これらの高価な金型の寿命を大幅に縮める可能性のある潜在的な損傷について話しています。

わかった。

一定の加熱と冷却のサイクルにより応力が発生し、時間の経過とともに金型を弱める微細な亀裂が発生します。

右。

ペーパークリップを繰り返し前後に曲げることに似ています。

うん。

結局折れてしまいます。

わかりました。わかった。したがって、長い冷却時間が敵であることがわかりました。

右。

しかし、金型自体はどうでしょうか?

わかった。

素材がこれらすべてに影響を及ぼしているのでしょうか?

絶対に。金型材料の熱特性。

わかった。

溶融プラスチックから熱をどれだけ速く均一に伝達できるかに直接影響します。一部の材料は他の材料よりも本来的に優れた導体を持ち、より迅速かつ均一な冷却を可能にします。

したがって、適切な型の材料を選択することは、調理に適した鍋を選択することに似ています。

はい。

鉄のフライパンではケーキは焼きませんよね?

素晴らしい例えですね。

ありがとう。

さまざまな作業に適した材料が異なります。

右。

そして、金型の熱特性を理解します。

冷却時間を最適化し、一貫した製品品質を確保するには、材料が非常に重要です。

ここで多くのことをカバーしてきました。生産の遅れ、製品の品質への影響、さらには金型自体の損傷というドミノ効果が発生します。射出成形において冷却時間が重要な要素であることは明らかです。

絶対に。

しかし、私は興味があります。 「冷却期間が長くなるのはそれほど悪いことではないかもしれない」と考えている企業はどうでしょうか。

うん。

特に急いでいない場合はそうです。

右。

それらが実際に有益となるシナリオが存在する可能性はありますか?

これは素晴らしい質問であり、従来の考え方に疑問を投げかける質問です。

わかった。

この記事では、冷却時間の延長によるマイナス面に重点を置いています。

右。

それは興味深い点を提起します。

わかった。

特定の状況で隠れた利点がある可能性はありますか?それは確かにさらに研究する価値のあるものです。

わかった。興味があります。それについて掘り下げてみましょう。わかりました、興味があります。それについて掘り下げてみましょう。

右。

以前、私たちは冷却時間を長くすることによる潜在的な利点について話していました。

これは、私たちが今議論したすべての問題を考慮すると、少し直観に反するように思えます。

右。

ここで心が折れる準備はできています。

わかった。

私たちに何が欠けているのでしょうか?

まあ、すべてはコンテキストの問題です。

わかった。

そしてプロセスのニュアンスを理解すること。

右。

たとえば、あるシナリオを想像してください。

うん。

急激に冷却すると応力亀裂などを起こしやすい材料を扱っている場合。

わかった。

その場合、実際には、より長く、より緩やかな冷却プロセスが、これらの欠陥を防ぐのに有益である可能性があります。

つまり、チョコレートをテンパリングするようなものです。

その通り。

完璧なスナップと輝きを実現するには、ゆっくりと慎重に冷却する必要があります。急いでやると、鈍くてボロボロの状態になってしまいます。

重要なのは、各素材と用途に最適なスポットを見つけることです。

わかった。

より長い冷却時間が役割を果たす可能性があるもう 1 つの分野は、特定の材料特性を達成することです。

まあ、本当に?

一部の材料は、結晶化度の向上や耐衝撃性の向上など、望ましい特性を発現させるために、実際に長時間の冷却プロセスから恩恵を受ける可能性があります。

したがって、必ずしもスピードが重要というわけではありません。

右。

物事をゆっくりと着実に進めることが、実際により良い結果につながる場合があります。

その通り。

しかし、ほとんどのメーカーは依然として冷却時間を最適化することを目指しているのではないかと思います。はい、可能な限り。

もちろん。

ここではどのような戦略について話しているのでしょうか?

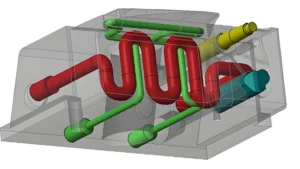

さて、この記事ではいくつかの重要な点を強調しています。

エリア、表面全体にわたって冷却が均一になるようにします。

それはとても理にかなっています。

それは、金型にカスタムフィットの冷却システムを与えるようなものです。

はい。

画一的なアプローチではなく。

右。

しかし、たとえ最高の金型設計であっても、場合によってはもう少し火力が必要になることがありますよね?

絶対に。そこで高度な冷却技術が登場します。

わかった。

この記事では、高圧空冷や液体窒素冷却などの技術についても触れています。

おお。

これらの方法により、表面品質を犠牲にすることなく冷却時間を大幅に短縮できます。

わかった。ここで、本格的な冷却能力について話します。

うん。

ここで科学を詳しく説明します。高圧空気は実際にどのようにして冷却プロセスをスピードアップするのでしょうか?

このように考えてみてください。熱いものに息を吹きかけると、すぐに冷めてしまいます。

右。

同じ原則がここにも当てはまりますが、はるかに大きなスケールで当てはまります。

わかった。

高圧空気が成形品の表面の下に送られるため、熱伝達率が向上し、冷却時間が大幅に短縮されます。

そこで、派手な金型を用意しました。

うん。

ハイテク冷却方式。メーカーは冷却時間を抑えるために他に何ができるでしょうか?

さて、この記事ではプロセス最適化ソフトウェアの重要性についても触れられています。

わかった。

これらの洗練されたシステムは、リアルタイムのデータとアルゴリズムを使用します。

右。

冷却プロセスを常に監視して調整し、すべてが最高の効率で稼働していることを確認します。

つまり、デジタルの頭脳が操作全体を監督しているようなもので、人間のオペレーターが見逃してしまう可能性のある小さな微調整や調整をほとんど行っています。

正確に。これらのソフトウェア システムは、金型内に埋め込まれたセンサーからのデータを分析できます。

おお。

温度変化、冷却速度、その他の重要なパラメーターを追跡します。その後、冷却剤の流量や温度などの冷却パラメータを自動的に調整して、サイクル全体にわたって最適な状態を維持できます。右。このレベルの精度と制御により、一貫した製品品質を確保しながら冷却時間を大幅に短縮できます。

さて、ここで多くのことをカバーしました。

はい。

高度な金型設計、ハイテク冷却方法、さらには仮想導体のように機能するソフトウェア。

右。

しかし、確かに素材自体が役割を果たしています。右。

まさにその通りです。

異なる種類のプラスチックを選択すると、実際にプロセスがスピードアップするでしょうか?

この記事では、冷却時間を最適化する際には、材料を賢く選択することが重要であると強調しました。

右。

一部のプラスチックは他のプラスチックよりも熱伝導率が高く、より早く熱を逃がすことができます。

なるほど。

より速い冷却特性を持つ材料を選択することにより。

うん。

メーカーは、全体のサイクル タイムから貴重な数秒、さらには数分を削減できます。

つまり、トレーニングウェアに適した生地を選ぶようなものです。

その通り。

一部の素材は湿気を逃がし、涼しさを保つのに優れています。

はい。

間違ったものを選ぶと、汗だくで不快な経験をすることになります。

それは材料の固有の特性を理解することです。

わかった。

そして、それらが冷却プロセスにどのように影響するか。

右。

そして、最適な状態を維持することについて言えば。うん。この記事では別の重要な側面が強調されています。こまめなメンテナンス。

わかった。これは、液体窒素冷却ほど刺激的ではないように聞こえるかもしれません。

右。

しかし、それと同じくらい重要なことだと感じています。

ああ、そうです。

射出成形の世界では、頻繁なメンテナンスにはどのような意味があるのでしょうか?わかりました。物事を清潔に保ち、スムーズに運営することは常に良い考えです。

右。

しかし、それは冷却時間と具体的にどのように関係するのでしょうか?

さて、金型内の冷却チャネルについて考えてみましょう。

わかった。

時間の経過とともに、これらのチャネルは鉱物の堆積物、錆、さらにはプラスチックの破片によって詰まる可能性があります。おお。この蓄積により、冷却剤の流れが制限されます。

右。

冷却効率が低下し、最終的には冷却時間が延長されます。

つまり、側溝の掃除を怠っているようなものです。うん。最終的には水が自由に流れなくなります。

その通り。

そして、最終的には大きな厄介な問題に直面することになります。

正確に。

右。

これらの問題を防ぐには、冷却チャネルの清掃や検査などの定期的なメンテナンスが不可欠です。

右。

また、冷却システムが最高のパフォーマンスで動作することを確認します。冷却液の品質の監視も含まれます。

わかった。

汚れのチェックを行っています。

右。

また、ポンプやその他のコンポーネントが適切に機能していることを確認します。

さて、すべてを要約すると、私たちは冷却時間をほんの数秒の余分なものとして考えることから、すべてに影響を与えるこの複雑で重要な要素があることに気づきました。

本当にそうなんです。

生産速度や効率から製品の品質、品質、さらには金型自体の寿命に至るまで。

それは隠された世界です。

それは、私たちのほとんどが考えたこともない、製造業の中に隠された世界のようなものです。

私も完全に同意します。

うん。

そして、特に興味深いのは、冷却期間についてのこの深く掘り下げた調査により、これらの伝統的な仮定の一部が疑問視されたことだと思います。

右。

私たちは、速ければ速いほど優れていると考えがちです。

うん。

しかし、これまで説明してきたように、より低速でより制御された冷却プロセスが実際に最適な結果を達成するための鍵となる場合があります。結果。

すべてはニュアンスを理解することです。材料、プロセス、および望ましい結果の間の相互作用。

その通り。

すべてに適合する万能の解決策はありません。

いいえ。

各製品やアプリケーションの特定のニーズに合わせて冷却時間を調整し、微調整することが重要です。

その通り。そしてテクノロジーが進化し続けるにつれて、冷却に対するさらに革新的なアプローチが登場する可能性があります。

おお。

射出成形で可能なことの限界を押し広げます。

それでは、親愛なるリスナーの皆さん、次にプラスチック製品を手に取るときはどうすればよいでしょうか。

うん。

そこにたどり着くまでにかかった道のりを少しだけ味わってみましょう。綿密に計算された冷却時間、複雑な金型設計、そして最適化の絶え間ない追求。

かなりすごいですね。

それは人間の創意工夫と、改善と革新への絶え間ない意欲の証です。

そして誰が知っていますか?もしかしたら、こうした型破りなアプローチを探求する意欲が湧くかもしれません。

うん。

最も予期せぬ場所に隠された利点を見つけること。

右。

やっぱり注射の世界。

うん。

あの涼しげな時間のように、たくさんのものが詰まっています。