さあ、送っていただいた金型射出システムに関する記事や技術資料の山をじっくり見てみましょう。わあ、もうこの詳細な図解に目が釘付けです。中にはすごく複雑なものも。かなり本格的な射出成形プロジェクトの準備をしているようですね。.

適切な排出システムの選択は、プロジェクトの成否を左右します。ただ一つ選んでうまくいくことを祈るだけでは十分ではありません。具体的なニーズに合わせて、適切なシステムを選択する必要があります。.

だからこそ、私たちはこの深い洞察のためにここにいるのです。私たちの使命は、プロジェクトに最適なエジェクションシステムを選ぶための知識を提供し、金型から常に完璧なパーツを成形できるようにすることです。.

最初に強調しておきたいのは、普遍的に最適な排出システムというものは存在しないということです。結局のところ、重要なのは相互作用を理解することです。.

うん。

あなたの部品設計の間。.

うん。

使用している素材。.

うん。

そして望ましい結果。.

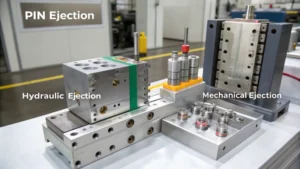

さて、まずは基礎知識を整理しましょう。資料によると、ピンエジェクションは業界の主力製品だったそうです。昔、小さなピンが成形品を押し出すのを見るのはまるで魔法のようだったという逸話を読んだのを覚えています。なぜピンエジェクションシステムはこれほど普及しているのでしょうか?

ピンエジェクションは、シンプルな設計や予算が限られている場合によく採用される選択肢です。部品を押し出すために、通常はAISIH13またはD2などの硬化鋼ピンを使用します。ピンは耐久性に優れ、適切に設計されていれば、ほとんどの用途で十分な力を発揮します。.

情報源によると、成形材料と希望する表面仕上げに応じて、ピンには異なるグレードの鋼材を使う必要があるとのことでした。具体的なグレードとその特性を示す表まで載っていました。引張強度、硬度など、あらゆる重要な情報が網羅されています。想像以上に詳細な情報ですね。.

興味深いと思いませんか?鋼材の選択は、システムの性能と寿命に直接影響します。成形材料に対する鋼材の耐摩耗性、放熱のための熱伝導率、そして特定のポリマーを扱う場合は腐食の可能性も考慮する必要があります。.

うん。

それはそれ自体が一つの科学です。.

つまり、ただピンを刺すだけではありません。作業に適した種類のピンを選ぶには、実際には多くの考慮が必要です。.

まさにその通りです。たとえ慎重に選んでも、ピンの射出には限界があります。最大の欠点の一つは、ピンが接触する部分に小さな傷が残ることです。.

これらの跡は、排出システムの跡のようなものです。.

それはいい言い方ですね。.

うん。

これらのマークはすべてのプロジェクトで問題になるわけではないかもしれませんが、完璧な表面仕上げを目指す場合は必ず考慮する必要があります。.

では、もしこれらの証拠が使えなくなったらどうなるのでしょうか?他にどんな排除システムがあるのでしょうか?

そのとき、私たちはより専門的なシステムへと分岐し始めますが、それぞれのシステムには長所と短所があります。.

うん。

それでは、情報源が円筒形部品の最高峰と表現しているスリーブ排出に移りましょう。.

完璧な形の円筒をチューブから押し出すようなものを想像しています。それが基本的な考え方ですか?

正解です。スリーブ式突き出しでは、円筒形のスリーブ(用途に応じて硬化鋼またはアルミニウム製)を使用して、突き出し時に部品を包み込み、保持します。これにより、力が均一に分散され、ピンが残す厄介な跡がなくなります。.

つまり、金型から取り出す際に、部品を優しく抱きしめるような感じで、強く突いたり押し付けたりする必要はありません。.

素晴らしい例えですね。スリーブ成形の大きなメリットの一つを如実に表しています。それは、表面仕上げが極めて良好な部品を製造できることです。例えば、光沢のある化粧品容器や精密医療部品などを思い浮かべてみてください。.

情報源によると、これは外科手術による摘出に匹敵するほど精密で、制御された操作で、患部への外傷を最小限に抑えられるとのこと。しかし、この精密さには相応の代償が伴うのではないでしょうか?

おっしゃる通りです。スリーブ排出システムは、初期投資と金型加工の複雑さの両面で、ビン排出システムよりもコストが高くなる可能性があります。.

つまり、トレードオフです。表面仕上げの向上とより繊細な排出のために、コストが高くなります。.

まさにその通りです。そして、それがここで繰り返し出てくるテーマです。コスト、パフォーマンス、そしてプロジェクトの具体的な要件の間で常にバランスを取る必要があるのです。.

繊細な部品といえば、情報源によると、極薄や複雑なデザインにはブレードの排出が使われるとのことです。これはこれまでで最も繊細な排出方法のように思えますが、一体どういうことでしょうか?

ブレードの排出は、まさに精密さが求められます。薄く、慎重に配置されたブレード(多くの場合、バネ鋼またはベリリウム銅製)を使用することで、柔軟性と強度を確保し、金型キャビティから部品を優しく持ち上げます。複雑なアンダーカットや繊細な形状を持つ部品は、ピンやスリーブでさえ簡単に損傷してしまう可能性があります。.

実際、情報源では、その精度と繊細な形状を処理できる能力から、これを射出システムのジュエリーメーカーと呼んでいます。.

まさに適切な例えです。ブレードの排出には、ブレードが適切な場所に適切な力をかけるために、綿密な設計と精密な機械加工が必要です。力が少なすぎると部品が固着する可能性があります。力が多すぎると、繊細な部分が曲がったり壊れたりする可能性があります。.

それは、リスクは高いが報酬も大きいタイプのシステムのように聞こえます。.

そうなる可能性はありますが、正しく行えば、特に複雑な形状や複雑なディテールを持つ部品の場合、驚くべき結果が得られます。.

ピン、スリーブ、ブレードは揃っています。この排出システムのラインナップには、重量級のリフターはいますか?

それがストリッパープレートです。これは、より大型で重い部品の成形に欠かせない主力製品です。このシステムは、部品の形状に合わせて精密に機械加工された開口部を持つプレートを使用します。金型が開くと、プレートが部品を剥離し、より広い表面積に均一な力を分散させます。.

情報源によると、自動車部品や大型ハウジング部品など、押し出すのにもう少し力が必要な部品にはストリッパープレートが使用されるとのことです。.

これは、サイズや複雑さにより反りや固着が発生しやすい部品を確実に取り出す必要がある場合に最適なソリューションです。.

主な候補は4つあります。ピンスリーブ、ブレード、ストリッパープレートです。それぞれ用途に応じて長所と短所があります。では、具体的なプロジェクトに最適なものを選ぶにはどうすればいいのでしょうか?

ここからが本当に面白くなります。部品そのもの、その設計、材質、そして望ましい表面仕上げについて考え始める必要があります。これらすべての要素が、どの排出システムが最も効果的かを決定する上で重要な役割を果たします。.

情報源によると、鍵と錠前を合わせるようなものだそうです。間違った鍵では開けられず、無理やり押し込もうとすると錠前を壊してしまう可能性もあります。.

良い例えですね。排出システムに最適なキーを見つけるには、まず部品設計が選択にどのような影響を与えるかを詳しく見ていきましょう。.

さて、部品の設計が最適な排出システムを左右する仕組みについてお話します。資料では、生まれたばかりの子猫を扱うという分かりやすい例えを用いてこの点を説明しています。複雑な部品は、単純な設計よりも優しく扱う必要があります。重要なのは、応力を最小限に抑え、損傷を防ぐことです。.

まさにその通りです。素晴らしいイメージですね。部品に繊細な形状、アンダーカット、薄肉などがある場合は、突き出し力と接触点に特に注意する必要があります。より繊細なアプローチが必要な場合は、エアエジェクションシステムや油圧システムの導入も検討してみてください。これらのシステムは、圧縮空気や油圧油を用いて部品を金型から優しく押し出すため、損傷のリスクを最小限に抑えることができます。.

出典資料には、薄壁光学レンズへの空気噴出の利用など、具体的な例がいくつか示されています。あるいは、複雑なマイクロ流体デバイスなど、簡単に実行でき、傷がつきにくいものなら何でも。.

まさにその通りです。部品の脆弱性を評価し、その完全性を損なわない排出方法を選択することが重要です。.

表面仕上げはどうでしょうか?適切な排出システムを選ぶ際にも、表面仕上げが重要な役割を果たすと思います。.

まさにその通りです。自動車部品や家電製品のように高光沢仕上げを目指すなら、跡が残る可能性のある接触を最小限に抑える必要があります。後処理を許容しない限り、ピンイジェクションはおそらく無理でしょう。ええ。跡を消すためです。この場合、滑らかで均一な接触が得られるスリーブイジェクションの方が良い選択でしょう。.

出典では実際にこれを定量的に示しており、高光沢仕上げの場合、平均表面粗さは4マイクロメートル未満であることがしばしば求められると述べています。ピンの突き出しでこのレベルの滑らかさを実現するのは非常に困難です。.

そうです。そこで、こうした技術仕様を理解することが極めて重要になります。最終製品の表面仕上げ要件に合わせて、排出システムの選択を調整する必要があります。.

情報源には、様々な突き出しシステムで達成可能な典型的な表面粗さを分類した便利な表が掲載されています。これは、目標とする表面仕上げと適切な突き出し方法を結びつけるためのカンニングペーパーのようなものです。しかし、表面仕上げだけでなく、突き出し力についても検討する必要があります。金型から部品を安全に押し出すには、どれくらいの圧力が必要なのでしょうか?

これはもう一つの重要な考慮事項であり、部品自体の材料特性と密接に関連しています。力が強すぎると、部品が反ったり、割れたり、さらには破損したりするリスクがあります。力が弱すぎると、金型にくっついてしまい、生産の遅延や金型自体の損傷につながる可能性があります。.

情報源には、突き出し力を計算するための公式が示されていますが、想像以上に複雑です。部品の投影面積、部品と金型間の摩擦係数、さらには冷却時の材料収縮率まで考慮されています。.

こんなに科学的な要素が詰まっているなんて、本当に驚きです。ええ、一見単純なことのように思えますが、スムーズで効率的な成形プロセスには、適切な突き出し力を得ることが不可欠です。.

出典には、エジェクタピンまたはスリーブが金型から部品を完全に取り外すためにどれだけ移動する必要があるかを表す「エジェクションストローク」についても言及されています。部品が引っかかったり損傷したりするのを防ぐために、十分なクリアランスを確保することの重要性が強調されています。.

そうです。最初の押し込みから最後の解放までの排出シーケンス全体を考慮し、部品が障害物なく自由に動くのに十分なスペースを確保する必要があります。.

部品設計が射出システムの選択にどのように影響するかについては既に説明しましたが、材料そのものについても忘れてはなりません。この資料では、射出システムの材料と成形材料の適合性について言及しています。脆いプラスチック部品に傷がつかないように、より柔らかい材料を使用したという逸話も紹介されています。.

材料の選択は部品そのものだけにとどまらないということを改めて認識させられました。そうですね、金型内の生態系全体を考慮する必要があります。異なる材料がどのように相互作用し、温度や圧力にどのように反応し、経年劣化がどのように進むのかなどです。.

情報源は次のように説明しています。排出システムに適した材料を選ぶ際には、硬度、熱伝導率、摩擦係数の3つが重要な要素となります。.

その通りです。硬度はシステムの耐久性と耐摩耗性を決定します。熱伝導率は金型から熱がどれだけ速く伝わるかに影響し、冷却時間と部品の品質に影響を与えます。そして、摩擦係数は部品が排出システム上でどれだけスムーズに滑るかを決定します。.

つまり、完璧な靴を見つけるようなものです。フィット感、快適さ、そして様々な状況下での性能を考慮する必要があります。.

まさにその通りです。靴と同じように、用途によって適した素材は異なります。スチールは耐久性と強度に優れていることで知られており、ハイウェア用途に適しています。アルミニウムは軽量で熱伝導性に優れているため、特定の成形材料には有利です。また、青銅やポリマーなどの柔らかい素材は、表面接触を最小限に抑えることが最も重要となる繊細な部品に使用できます。.

したがって、材料の選択は、排出システム自体の選択と同じくらい微妙な要素を伴います。重要なのは、これらの様々な要素の相互作用を理解し、プロジェクトの具体的なニーズに基づいて情報に基づいた決定を下すことです。.

まさにその通りです。そして、それが次の複雑な層へと繋がります。つまり、これらの排出システムを実装する際に遭遇する可能性のある課題や潜在的な落とし穴です。.

原文は甘言を弄していません。起こりうる失敗について専用のセクションが設けられています。金型設計の世界に足を踏み入れる人にとって、まるで教訓のような内容です。.

そうですね、潜在的な課題を認識し、それらに対処する準備をしておくことが重要です。先ほどもお話ししたように、最も一般的な問題の一つは、排出力の計算が間違っていることです。.

情報筋によると、あるプロジェクトでは、突き出し力の計算ミスが原因で、一部の部品が歪んだり割れたりしたという。これは生産現場にとって悪夢のような事態だ。.

想像以上に頻繁に起こります。射出力を計算する式は一見シンプルに見えますが、実際には多くの変数が絡み合っています。そして、そのうちの1つの変数に少しでも誤差があると、結果に連鎖的な影響を及ぼす可能性があります。.

つまり、レシピのようなものです。指示に正確に従っても、間違った材料を使ったり、分量を間違えたりすると、最終的な結果は期待通りにならないかもしれません。.

素晴らしい例えですね。レシピと同じように、成功を確実にするためのヒントやコツがいくつかあります。The Sourceは、シミュレーションソフトウェアを使用して射出プロセスをモデル化し、部品の特定の形状と材料特性に基づいて力を最適化することを推奨しています。.

まるで仮想テストキッチンがあり、さまざまなパラメータを試して、それが最終結果にどのように影響するかを確認できるようなものです。.

まさにその通りです。そして、潜在的な問題を現実世界で発生する前に特定できるので、時間と費用を節約でき、多くのフラストレーションを軽減できます。.

情報源で言及されているもう一つの課題は、排出システム部品の配置が不十分であることです。まるで四角い釘を丸い穴に押し込もうとするようなものです。どう考えてもうまくいきません。.

位置ずれは様々な問題を引き起こす可能性があります。突き出し力の不均一、部品の損傷、さらにはエジェクタピンの固着など、様々な問題を引き起こします。これは、どんなに優れた設計のシステムであっても、すべてが調和して機能するためには、正確な組み立てと定期的なメンテナンスが必要であることを改めて示すものです。.

オーケストラのようなものです。たった一つの楽器の音程が狂うだけで、演奏全体が台無しになってしまいます。.

まさにその通りです。オーケストラの指揮者のように、金型設計者はすべての部品がシームレスに連携し、調和のとれた成果を生み出すようにしなければなりません。.

The Source誌は、適切な冷却システムの統合の重要性も強調しています。冷却システムは、見過ごされがちな縁の下の力持ちでありながら、脱出の成功に極めて重要な役割を果たすと説明しています。.

世界で最も完璧に設計されたエジェクションシステムを持っていても、冷却システムが不十分であれば、問題が発生します。冷却が不均一だと、部品が歪んで金型に張り付き、エジェクションが悪夢になる可能性があります。.

つまり、これは連鎖反応のようなもので、一つの弱い部分が全体のプロセスを台無しにしてしまう可能性があるのです。.

まさにその通りです。だからこそ、成形品取り出しシステム設計において、冷却を不可欠な要素として考えることが非常に重要なのです。金型全体に均一な温度分布を確保し、部品が適切に固化し、きれいに取り出せるようなシステムが必要です。.

そこで、コンフォーマル冷却チャネルのようなものが活躍します。ソース資料には、冷却技術の進歩とそれが金型性能をどのように向上させているかについて専用のセクションが設けられています。.

コンフォーマル冷却チャネルは画期的な技術です。部品の輪郭に沿った冷却チャネルを構築できるため、特定の領域を集中的に冷却し、より均一な温度分布を実現します。.

つまり、部品にぴったりフィットする、カスタムメイドの冷却システムを持っているようなものです。まるで手袋のように。.

まさにその通りです。このレベルの冷却精度により、サイクルタイムが大幅に短縮され、部品の品質が向上し、反りや固着のリスクを最小限に抑えることができます。.

情報筋は、モールドフロー解析と呼ばれるものについても言及していました。これは、溶融プラスチックが金型内をどのように流れ、どのように固化するかをソフトウェアでシミュレーションするものです。この種の解析は、冷却システムと排出システムの両方を最適化するために不可欠となるようです。.

はい、その通りです。モールドフロー解析では、溶融プラスチックの射出から凝固した部品の最終的な取り出しまで、成形プロセス全体を視覚化できます。材料の流れ方、冷却方法、そしてエアトラップ、ウェルドライン、冷却ムラといった潜在的な問題が発生する可能性のある箇所を確認できます。.

つまり、金型の中にX線透視装置があるようなもので、工程の各段階で何が起こっているかを見ることができます。.

まさにその通りです。この洞察により、金型の設計、冷却管の配置、さらにはエジェクションシステムの選択に至るまで、情報に基づいた意思決定が可能になります。これは、成形プロセス全体を最適化する強力なツールです。.

問題といえば、情報源は材料の固着もよくある課題として挙げています。これは、適切に設計された排出システムであっても発生する可能性のある厄介な問題のようです。.

そうですね。材料のくっつきは、金型から部品を取り出しやすくするためのわずかなテーパー、つまり抜き勾配が不十分なことが原因であることが多いです。側面が完全にまっすぐな型からケーキを引き抜こうとするとどうなるか想像してみてください。くっついてしまいます。.

つまり、これらの抜き勾配は、部品自体の設計に組み込まれた離型剤のようなものです。部品が金型からより容易に分離できるように、緩やかな傾斜を作り出します。.

その通りです。必要な抜き勾配の量は、使用する材料と部品の複雑さによって異なります。資料には抜き勾配に関する一般的なガイドラインがいくつか記載されており、ほとんどの材料に対して最低1度必要であると推奨されていますが、具体的な推奨事項については、材料サプライヤーや経験豊富な金型設計者に相談する必要があることを強調しています。.

どうやら、これらのドラフト角度は、排出プロセスの成否を左右する重要な詳細であるようです。.

そうなる可能性はあります。十分な抜き勾配があっても、特に特定の種類の材料を扱う場合は、型がくっつく問題が発生することがあります。そんな時こそ離型剤を使うと安心です。.

離型剤は、金型の表面に塗布するスプレーまたはコーティング剤です。.

うん。

部品がくっつかないようにするためですよね?

そうです。離型剤は部品と金型の間にバリアを作り、摩擦を減らして離型を容易にします。また、射出成形システムや材料と同様に、特定の用途に適した様々なタイプの離型剤からお選びいただけます。.

したがって、金型を設計し、製造プロセスを計画する際には、さらに複雑な要素を考慮する必要があります。.

そうです。でもありがたいことに、離型剤に関する情報は豊富にあります。技術データシートからアプリケーションガイド、さらには金型設計者が経験やヒントを共有するオンラインフォーラムまで、あらゆる情報が公開されています。.

したがって、これらの課題は困難なものになる可能性がありますが、それを克服するのに役立つリソースとソリューションが利用可能です。.

まさにその通りです。そして、そこで経験と連携が重要になります。他の金型設計者と話し合い、材料サプライヤーに相談し、成形技術の最新動向を常に把握しておくことで、これらの課題を乗り越え、高品質な部品を効率的かつ確実に製造できるようになります。.

それはまるで、問題の解決や設計の正確な最適化を手助けしてくれる専門家のネットワークをすぐに利用できるようなものです。.

最適化について言えば、そろそろ未来に目を向けるべき時だと思います。金型射出成形技術の世界でどのような革新が起ころうとしているのか、この原材料は、成形部品の設計と製造方法に革命をもたらす可能性のある、刺激的な進歩を示唆しています。.

この部分が大好きです。最先端の技術を垣間見ることができるんです。まるで次世代のツールや技術をチラ見しているような気分です。.

信じてください、これらの進歩は単なる漸進的な改善ではありません。金型の設計と製造へのアプローチを根本的に変える可能性を秘めています。.

資料には、温度変化に適応し、特性を自動的に調整して射出プロセスを最適化するスマートマテリアルについて言及されています。まるでSFの世界のようですね。スマートマテリアル。確かにSFの世界のようですね。まるで射出システムに独自の脳を与えているようですね。これらの材料とはどのようなもので、どのように機能するのか、具体的な例を挙げて教えていただけますか?

そうですね、形状記憶合金はその好例です。これらの金属は低温で変形することができ、加熱すると元の形状を記憶して元に戻ります。.

つまり、金型の温度が上昇すると形状がわずかに変化するエジェクタピンを設計することで、より制御された正確な突き出し力を実現できるのです。これは素晴らしいですね。.

まさにその通りです。他にも、機械的ストレスを受けると電荷を発生する圧電セラミックスのようなスマートマテリアルがあります。これを使えば、力や抵抗の変化にリアルタイムで反応する自己調整式射出システムを開発できるかもしれません。.

すごいですね。まるで射出パラメータの設定に推測の手間がなくなったようです。システムが自動制御されるようになりました。.

そうですね。リアルタイムフィードバックと言えば、情報源ではセンサー内蔵金型についても触れています。これは、成形サイクル全体を通して温度、圧力、さらにはエジェクタピンの位置までデータを収集するセンサーが埋め込まれた金型です。.

つまり、金型の中に小さな検査官のチームがいて、何が起こっているかを常に監視して報告しているようなものです。.

素晴らしい言い方ですね。このデータは単なる見せかけではありません。制御システムにフィードバックされ、即座に調整を行うことができます。例えば、センサーが金型のある部分の温度がわずかにずれていることを検知したとします。すると、システムはその特定のゾーンの冷却速度を自動的に調整し、均一な凝固を実現できるのです。.

まるで射出成形工程に自動運転車が乗り込んだかのようです。システムは常に監視と調整を行い、パフォーマンスを最適化し、問題が発生する前にそれを防止します。.

それが究極の目標です。リアルタイムデータに基づいて自己適応・最適化できる、真にインテリジェントな成形プロセスです。.

情報筋によると、このデータは予知保全にも活用できる可能性があるとのことです。システムは、インジェクターピンの摩耗など、潜在的な問題を示唆するパターンを学習し、故障につながる前にオペレーターに警告を発することができるようになります。.

ダウンタイムを最小限に抑え、効率を最大化することがすべてです。効率といえば、金型取り出しの将来における自動化の役割を忘れてはなりません。.

情報筋は、金型への部品の装填から完成品の取り出しまですべてを信じられないほどのスピードと精度で処理できる完全自動化システムの姿を描いている。.

そのビジョンはすでに現実のものとなりつつあります。複雑な形状の部品であっても、複雑な排出シーケンスを処理できるロボットシステムを導入する工場が増えています。これらのロボットは、適切な場所に適切な力をかけるようにプログラムできるため、損傷のリスクを最小限に抑え、一貫した品質を確保できます。.

それはまるで、熟練した金型技術者のチームが休みなく働き、すべての部品が完璧に取り出されるようにしているようなものです。.

自動化のメリットはスピードと精度だけではありません。人件費の削減、安全性の向上、そして人間のオペレーターによる作業に伴うばらつきの排除も実現します。.

つまり、win-win-winの状況です。品質の向上、効率の向上、そしてより安全な作業環境が実現します。金型排出の未来は信じられないほど明るいようですね。.

そうです。それは、可能性の限界を常に押し広げているエンジニアたちの創意工夫と創造性の証です。.

さて、今回の深掘りでは、幅広い内容を網羅しました。ピンの排出の基礎から始め、様々な排出システムを網羅的に解説しました。それぞれのシステムには長所と短所があり、部品設計、材料選定、そして排出力や抜き勾配といった重要なパラメータを理解することの重要性についても触れました。さらに、スマートマテリアル、センサー統合、自動化といった驚異的な進歩によってもたらされる未来についても触れました。.

かなり長い道のりでしたね。これだけの情報の中で、リスナーに伝えたい重要なポイントは何でしょうか?

金型の取り出しに関しては、万能の解決策は存在しないということが、最も重要なポイントだと思います。適切なシステムを選択するには、部品の設計から使用する材料、そして目指す結果に至るまで、お客様の具体的なニーズを深く理解する必要があります。成形プロセス全体を総合的に捉え、全ての要素がどのように組み合わさるかを慎重に検討することが重要です。.

全く同感です。そして、常に情報を入手し、革新を受け入れることが重要だと付け加えたいと思います。金型設計の分野は常に進化しており、新しい技術が次々と登場しています。実験を恐れないでください。自分の経験から学び、同じ分野の他の人の専門知識を求めてください。.

素晴らしいポイントですね。最後に、リスナーの皆さんに一言お伝えしたいと思います。排出システムの選択のように一見単純なことでも、複雑で繊細な作業になることがあります。しかし、その複雑さこそが、この仕事の魅力でもあります。常に新しい学びがあり、イノベーションの可能性は無限大です。ですから、探求を続け、実験を続け、素晴らしいものを作り続けてください。.

素晴らしいご意見をいただき、この深い掘り下げを導いていただき、本当にありがとうございました。私の洞察を共有し、これらの興味深いテーマを一緒に探求できたことは、本当に光栄でした。.

リスナーの皆様、そして私にとっても大変光栄でした。この深掘りが、皆様の知識とインスピレーションを引き出し、自信を持って次のプロジェクトに取り組むための一助となれば幸いです。次回まで、学び続け、革新を続け、素晴らしいものを作り続けてください。