やあ、皆さん。おかえり。もう一度深く掘り下げる時間です。今日は金型鋼と射出成形について見ていきます。さて、ここに「金型鋼の硬度と靭性が射出成形の精度にどのように影響するか?」という記事からの抜粋を掲載します。

かなり密度が濃いように聞こえます。

そうですね、私はこういうのが大好きなんです。ええ、あなたは私を知っています。私は物事がどのように機能するかを理解するのが大好きで、射出成形は私たちが毎日目にするものです。

はい、その通りです。

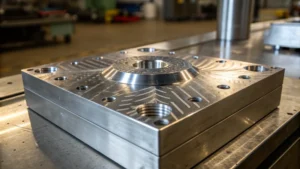

つまり、私たちの周りにあるほとんどすべてのプラスチックは射出成形金型で作られています。

それは本当です。日常の物体にどれだけのエンジニアリングが組み込まれているかには本当に驚かされます。おそらく、あなたはそれらについて一度も考えたことがないでしょう。

完全に。それでは早速始めましょう。この記事は、射出成形の基礎としての鋼材について話すことから始まります。

右。

そして、硬度や靭性などの独自の特性を持つさまざまな種類の鋼についても言及しています。

右。

それで、私の最初の質問は、なぜすべての金型に最も丈夫な鋼を使用しないのですか?ということだと思います。

そうですね、タフネスというのは実際にはパズルの 1 ピースにすぎないので、それを言及するのは面白いことです。靭性だけを重視すると、ひび割れには耐えられるかもしれないが、圧力がかかると変形する可能性がある金型ができてしまいます。そのため、非常に強力ではあるものの、携帯電話にあまりフィットしないスマートフォンケースのようなものができてしまう可能性があります。

ええ、それは良くないでしょう。つまり、特性のバランスを見つけることが重要です。

その通り。

この記事では、金型の形状とサイズを長期間維持するための鍵となるのは硬度であると述べています。

右。

均一に加熱されていないオーブンを例に挙げているような気がします。

ええ、その通りです。オーブンにムラがあるとケーキの焼きムラが出るのと同じように、型の硬さもムラがあると最終製品にばらつきが生じます。

ああ、それは理にかなっています。

時計に組み込まれている、小さくて正確な歯車について考えてみましょう。金型がその形状を完全に保持していないと、それらの歯車が正しく噛み合いません。

そうなると、あなたの高価な時計はただの派手なブレスレットになってしまいます。

かなり。

では、本当に細かいディテールが必要なこのような金型には、どのような鋼材を使用するのでしょうか?

まあ、その場合、ギアなどの精密部品にはH13鋼のようなものが人気でしょう。 H13 が特別であるのは、非常に特殊な硬度を維持していることです。

わかった。

通常、ロックウェル C スケールでは 48 ~ 52 の間です。

わかった。

これにより、熱処理後でも、キャビティ、つまりプラスチックが射出される空間が一貫して正確に保たれます。

つまり、H13 は硬度のチャンピオンのように、細部を鮮明に保ちます。わかりました。しかし、靭性についてはどうでしょうか?そうですね、あなたの記事でもその点について詳しく書かれています。

うん。

つまり、圧力をかけるだけでひび割れてしまうのであれば、超硬質の金型に何の意味があるのでしょうか?

絶対に。

うん。

そのタフさも必要です。スマートフォンのケースの薄肉部分を考えてみましょう。

右。

あるいはボタンホール周りの複雑なディテール。

うん。

これらの領域は、成形プロセス中に非常に応力がかかりやすい領域です。また、十分な強度がなければ、生産ラインからすぐにケースにひびが入ってしまいます。

では、携帯電話のケースなどにはどのような鋼材が適しているのでしょうか?

電話ケースには、P20 スチールが最適です。優れた靭性で知られており、複雑なデザインや高圧にもひび割れすることなく耐えることができます。この記事では実際に、P20 と別の鋼である S136 を比較する表を提供しています。

そうそう、車の部品に使われているやつです。

右。 S136 は中程度の靭性を備えているため、成形中に応力集中がそれほど起こらない、より大きくて複雑ではない部品に適しています。つまり、すべてに当てはまる状況ではありません。

いいえ、決してそうではありません。したがって、硬度は精度に関するものであり、靭性は耐久性に関するものです。

その通り。

しかし、最終製品の表面はどうでしょうか?鋼の種類は滑らかか粗さに影響しますか?

それは絶対にそうです。表面品質は重要な要素であり、金型鋼の選択が重要な役割を果たします。次にその側面について詳しく見ていきましょう。

やりましょう。さて、硬度と靭性について話しました。うん。しかし、あなたは表面品質について言及しました。

うん。

鋼の種類はプラスチック部品の滑らかさにどのように影響しますか?

さて、こう考えてみてください。金型表面の小さな欠陥はすべて、射出中にプラスチック部品に転写されます。したがって、滑らかで研磨された仕上げが必要な場合は、非常に細かいレベルまで研磨できる鋼製の型が必要です。

つまり、プラスチックそのものだけの問題ではありません。それは、型がほぼスタンプのように機能することです。

正確に。ここで鋼の硬度が重要になります。繰り返しになります。

わかった。

鋼が硬いほど、磨耗に強くなります。

右。

つまり、滑らかな表面が維持されます。

わかった。

数千回、あるいは数百万回の注入サイクル後であっても。

では、H13 のような超硬鋼は表面仕上げに適しているのでしょうか?

確かにそうです。 H13 の耐摩耗性は、エレクトロニクスで使用される金型として人気がある理由の 1 つです。

ああ、興味深いですね。

複雑な回路基板や小さなコンポーネントはご存知でしょう。

うん。

電気接続が適切に機能するには、信じられないほど滑らかな表面が必要です。

おお。そんなふうに考えたことはありませんでした。つまり、美しさだけではなく、機能性も重要なのです。

絶対に。

P20鋼はどうでしょうか?はい、大変です。

うん。

でもスムーズですか?

まあ、P20はその鏡面仕上げではあまり知られていませんが。その靭性は、実際には別の方法で表面品質に貢献します。さて、応力の高い領域での亀裂をどのように防ぐか覚えていますか?

右。

そうですね、これらの亀裂は部品の表面の粗い斑点や傷に変換されます。

したがって、P20 の丈夫さは、複雑なデザインをスムーズかつ均一に仕上げるのに役立ちます。

その通り。この記事では、非常に滑らかで、ほぼ鏡のような仕上げを実現する点で、S136 スチールがスターのようなものであるとも述べています。プラスチックパーツ用の究極のアーティストブラシのようなものです。

信じられないほどきれいに磨くことができるとのことでした。はい、話は順調ですか?

表面粗さレベルは 0.01 ~ 0.05 マイクロメートル程度です。

おお。そうですね、それは正式には私の想像力を超えています。

右。

しかし、私はそれらの非常に洗練された高級電話ケースや車のインテリアを想像することができます。今ではすべてが理にかなっています。そこで、精度と滑らかさを実現するために H13 を採用しました。 P20 は靭性を高め、厄介な亀裂を防ぎます。そして究極の光沢仕上げを実現する X136。

わかりました。そして、これは私たちに重要な点をもたらします。素材の選択。それは、さまざまな鋼の特性を知ることだけではありません。特定のアプリケーションごとに適切なものを選択することが重要です。

さて、それは複雑になる可能性があるように思えます。どの鋼材を使用するかをどのように決定するのでしょうか?

まあ、パズルを組み立てるようなものです。部品の設計、詳細レベル、必要な表面仕上げ、使用中に耐えられる応力、さらには金型自体の望ましい寿命さえも考慮する必要があります。

それでバランスを取る行為。そうですね、コストの要素も関係していると思いますね?

絶対に。ここで本当の専門知識が必要になります。適切なスチールを選択することは、スイートスポットを見つけることです。

わかった。

それぞれの用途に最適な特性とコストパフォーマンスのバランス。

したがって、表面仕上げを少し犠牲にしても、より安価な鋼を使用することが合理的な場合もあります。あるいはカビの寿命。

その通り。それはすべて、プロジェクトの特定の要件とメーカーの優先事項によって決まります。たとえば、高級自動車メーカーは、S136 のようなより高価な鋼材に積極的に投資する可能性があります。内装パーツの完璧で豪華な仕上げを確実に実現します。

右。しかし、使い捨てのプラスチック容器のようなものの場合、おそらく、より安価で完全に滑らかではない鋼の方が現実的な選択となるでしょう。

わかりましたね。重要なのは、トレードオフを理解し、望ましい結果に基づいて情報に基づいた意思決定を行うことです。だからこそ、この記事では、経験豊富な金型メーカーや材料の専門家と緊密に連携することの重要性を強調しています。

彼らはそれらの決定を導くための知識を持っています。

その通り。

そして、可能な限り最高の結果が得られるようにします。彼らの投資に最適です。

正確に。実際、この記事では、ある企業が早期の摩耗による高額な金型交換コストに悩んでいたという興味深いケーススタディを取り上げています。

わかった。どうしたの?

彼らは、製造している複雑な部品に十分な硬度を持たない、より安価な鋼を使用していました。

わかった。

少し高価で硬度の高い鋼に切り替えることで、金型の寿命を大幅に延長しました。

そこで彼らは、少し多めに先行投資することで、長期的にはお金を節約しました。これは、材料を正しく選択することで大きな違いが生まれることを示す好例です。

その通り。コスト削減だけではありません。この記事では、材料の選択がイノベーションと持続可能性にどのような影響を与えるかについても説明しています。

ああ、分かった。今、とても興味があります。金型鋼はそれらとどのように結びつくのでしょうか?

エレクトロニクスにおける小型化の傾向について考えてみましょう。

わかった。

これらの信じられないほど小さく複雑なコンポーネントを作成するには、信じられないほど厳しい公差を保持できる金型が必要です。

そしてそれには、並外れた硬度と耐摩耗性を備えた鋼が必要になるに違いありません。

その通り。これらの特性がなければ、最先端のエレクトロニクスに必要な金型を作成することは不可能でしょう。つまり、ある意味、金型鋼技術の進歩は他の業界のイノベーションを促進するのに役立っているのです。

わあ、すごいですね。テクノロジーの進歩の連鎖反応のようなものです。

本当にそうです。持続可能性の面では、適切な鋼材を選択することで材料の無駄を減らすことができます。

どうして?

まあ、割れたり磨耗しやすいスキルを選択すると、金型を交換する頻度が高くなります。

右。無駄な鋼材が増えます。

その通り。

より多くのエネルギーが消費されます。

すべてが合計されます。

はい、しかし、何百万回ものサイクルに耐えられる、より耐久性の高い鋼材を選択すれば、基本的に全体的な環境への影響を軽減することになります。

その通り。それはすべてつながっています。そしてそれがこのトピック全体を非常に魅力的なものにしているのです。

本当にそうです。金型に適した鋼材を選択するのに、どれほどの思考と専門知識が費やされているのか、私はまったく知りませんでした。それは、私たちの周りのあらゆるものに影響を与える物質科学の隠された世界のようなものです。

絶対に。そしてこの記事は、この分野で働く人々の情熱と献身的な取り組みをうまく浮き彫りにしています。

彼らは明らかに自分たちのやっていることを愛しています。しかし、ちょっと待ってください。ここではほんの表面をなぞっているだけです。この金型鋼の話については、まだ解明すべきことがたくさんありますね?うん。さて、適切な金型鋼を選択することは、単に最も困難な、または最も困難なオプションを選択するだけではないようですね。

ええ、確かに。

各プロジェクトの詳細を本当に理解する必要がありました。

そうです。まるで探偵になったかのようだ。

わかった。

部品の使用目的、設計の複雑さ、求められる品質に関する手がかりを収集し、その情報を使用して、その作業に最適な鋼材を追跡する必要があります。

それは本当に素晴らしい考え方です。そこで、非常に細部まで複雑な新製品の金型を設計しているとします。探偵の仕事中に自分自身に問いかける質問にはどのようなものがありますか?

そうですね、まずはパーツの機能を考えてみます。高いストレスや衝撃を受けることはありますか?そうであれば、堅牢性が最優先されるでしょう。

先ほど話した車のバンパーのように。

その通り。次に、デザイン自体を見ていきます。薄い部分や鋭い角、複雑な細部はありますか?

わかった。

それらの領域は亀裂が発生しやすくなります。繰り返しになりますが、タフさが鍵となります。しかし、部品が厳しい公差で非常に精密である必要がある場合は、硬度も製造上重要になります。

確かに、金型はその形状を完全に保持しており、すべての部品が同一の仕上がりになります。

その通り。そしてもちろん、表面仕上げも重要な考慮事項です。

右。

多くのハイエンド電子機器に見られるような滑らかで光沢のある仕上げが必要ですか、それともより質感のあるマット仕上げが適していますか?

そして、金型の予想寿命も要因であると思います。

ああ、絶対に。

限定生産のみの場合は、耐久性の低い金型でも問題ないかもしれません。

右。寿命が短ければ、たとえ金型をより早く交換する必要があるとしても、より安価な鋼材を使用できる可能性があります。大量生産される製品の場合、数百万回のサイクルに耐えられる金型が望まれ、そのためにはより強靭で耐摩耗性の高い鋼材が必要になります。

この決定には、実に多くのさまざまな要素が関係していることに驚かされます。ここでまさに、あなたのような人の専門知識が活かされます。

すべての答えを持っているとは言えませんが、ここ数年で一つか二つ学んだことは間違いありません。

右。

そして最大の教訓の 1 つは、コラボレーションが鍵であるということです。最良の結果は、設計者、エンジニア、金型メーカー、材料専門家の間の緊密なコミュニケーションから生まれます。

つまり、それはチームの努力ですか?

絶対に。誰もが独自の知識と視点を持ち寄ります。デザイナーは美しさと機能性を重視します。エンジニアは技術的な側面に取り組みます。金型メーカーはその職人技と経験を持ち込んでいます。そして、私のような材料専門家は、選択した鋼がすべての要件を満たしていることを確認するのに役立ちます。

ちょうどオーケストラのように、それぞれの楽器がそれぞれの役割を果たし、この調和のとれた結果を生み出します。

私はその例えが好きです。そして、全員が同期すると、本当に驚くべき結果が得られます。この記事は実際、この協力的なアプローチの力についての非常に感動的なメッセージで終わっています。

ああ、もっと教えてください。

さて、著者は、複雑な医療機器の金型を設計するために専門家チームが集まったプロジェクトをどのように目撃したかについて語ります。

わかった。

彼らは、信じられないほど厳しい公差と、生体適合性および滑らかで無菌の表面の必要性とのバランスをとらなければなりませんでした。

うわー、それは本当に挑戦的ですね。

そうだった。しかし、彼らの知識を結集して協力することで、すべての期待を超える金型を作成することができました。そして、そのレベルの精度と革新性を直接見ることは、関係者全員にとって本当に価値のある経験でした。

これは、金型鋼の理解がどのように製品を改善できるかだけでなく、他の分野の進歩にも貢献できることを示す好例です。ヘルスケアみたいに。

その通り。そして、これは、型鋼のような一見ありふれたものでさえ、私たちの周囲の世界に重大な影響を与える可能性があることを示しています。

この深いダイビング全体は、とても目を見張るものがありました。私は身の回りのプラスチック製の物体を改めて感謝の気持ちを持って眺めています。これらの日常的なものを作成するのに、どれほどの思考と専門知識が費やされているかを私は知りませんでした。

それを聞いてうれしいです。これらのことを当然のことと考えるのは簡単ですが、その背後には材料科学と工学の世界が存在します。

あなたのおかげで、私たちはその世界を垣間見ることができました。プラスチック部品を見て、金型の作成にどのような鋼が使用されているかを知識に基づいて推測できるようになったような気がします。

あはは。それが知識の力です。この深く掘り下げた内容が、さらに詳しく知りたいというあなたの好奇心を刺激することを願っています。

それは間違いなくあります。さて、これで金型鋼と射出成形についての説明は終わりです。それは魅力的な旅でした、そして私は間違いなく全く新しい視点を持って歩き去ります。

私も。迎えてくれてありがとう。

そして、聞いてくださった皆さん、この深い話にご参加いただきありがとうございました。次回まで探索を続け、頭脳を保管しておいてください