みなさん、ディープダイブへようこそ。.

うん。

今日は、本当に興味深いと思うことについて深く掘り下げていこうと思います。.

うん。

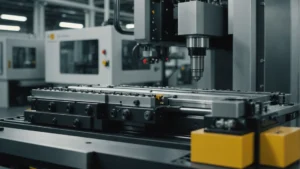

デュアルキャビティ金型についてお話します。このテーマについては、既に多くの研究や論文を収集しており、これらの金型を使って、いかにして均一で高品質な製品を生産できるかを探っていきます。.

面白い。.

私たちはそのいくつかの重要な側面に焦点を当てていきます。例えば、金型設計などです。.

うん。

材料の選択、プロセス制御。.

右。

設備のメンテナンスも行います。.

デュアルキャビティ成形における成形品の均一性に影響を与える要因の多さには驚かされます。金型設計の精度から原材料そのものの特性まで、あらゆる要素が影響を及ぼしうるのです。.

ええ。では、早速金型設計から始めましょう。ええ。私たちが持っている資料を見ると、精度の重要性が強調されているのが分かります。ええ。金型設計が完璧でなければ、すでに問題を抱えていることになります。.

まさにその通りです。この2つのキャビティは、まるで双子のようです。わずかな違いでも、最終製品のばらつきにつながる可能性があります。だからこそ、このプロセスでは高度なCAD/CAMソフトウェアが不可欠なのです。ええ、このソフトウェアのおかげで、設計者は驚くほど精密な鏡面反射キャビティを作成できます。.

つまり、金型全体の形状だけでなく、ゲートやランナーシステムなども考慮する必要があるということですね。.

その通り。

溶融材料が空洞を埋めるために使用するパッド。.

まさにその通りです。材料が各キャビティに同じ速度で流れ込み、均一に冷却されるようにするには、これらも対称である必要があります。.

わかった。

そうしないと、部品の 1 つが歪んでしまったり、表面仕上げがもう 1 つの部品と異なってしまったりする可能性があります。.

なるほど。そういう細かいところが本当に重要なんですね。.

本当にそうです。一見小さな変化でも、最終製品に波及効果をもたらす可能性があります。.

情報筋によると、コンフォーマル冷却と呼ばれるものが言及されており、これはかなりハイテクなようです。.

そうそう。

それは一体何ですか?

コンフォーマル冷却は、金型設計における非常に興味深い進歩です。従来の冷却チャネルは、金型にドリルで穴を開ける直線状のものが多く、コンフォーマル冷却は従来の冷却チャネルとは異なります。.

うん。

コンフォーマル冷却では、3D プリントを使用して、部品の輪郭に完全に沿った冷却チャネルを作成します。.

つまり、各部品ごとにカスタムフィットされた冷却システムがあるようなものです。.

その通り。

それはかなりいいですね。.

そうです。

それが大きな利点になるのはわかります。.

うん。

しかし、従来の冷却方法よりもかなり高価になると思います。.

そうかもしれません。.

うん。

しかし多くの場合、一貫性の向上と廃棄率の削減により、初期投資を十分に相殺することができます。.

なるほど。コストとメリットを天秤にかけることが大事ですね。.

右。

ここまで金型自体の設計についてお話してきましたが、材料についてはどうでしょうか。.

右。

それらの部品を作るのに使うものですか?

材料の選択は絶対に重要です。.

わかった。

用途に適したプラスチックや金属の種類を選択するだけでなく、原材料自体の品質と一貫性を確保することも重要です。.

ええ。私たちの研究では、粒子サイズ分布の重要性など、かなり具体的な詳細に踏み込んでいます。.

右。

それについてもう少し詳しく説明していただけますか?

はい。例えばプラスチック樹脂を扱っているとしましょう。.

わかった。

個々のプラスチック粒子のサイズは、実際には成形プロセス中に材料がどのように流れるかに影響を与える可能性があります。.

ああ、興味深いですね。

粒子のサイズが広範囲にわたる場合、流れが不均一になり、最終製品の密度と強度にばらつきが生じる可能性があります。.

つまり、小麦粉の袋の中に、細かい粒もあれば粗い粒もあるようなものです。.

その通り。

あまり滑らかなケーキ生地は作れません。.

そして、生地、または私たちの場合は、溶けたプラスチックの不一致が、最終製品の不一致につながる可能性があります。.

では、どうやってそれをコントロールすればいいのでしょうか?小麦粉をふるいにかけるように、プラスチックもふるいにかける必要があるのでしょうか?

まあ、正確にはそうではありません。.

わかった。

できることがいくつかあります。.

よし。

まず、厳格な品質管理措置を実施している評判の良いサプライヤーから材料を選択する必要があります。.

つまり、常に一貫性のある信頼できるブランドから花を購入するのと同じことになります。.

まさにその通りです。もう一つの方法は、材料の前処理を慎重に管理することです。例えば、材料を乾燥させて余分な水分を除去すると、流動性が向上します。.

プラスチックに添加剤が使われるという話も聞きました。.

はい。.

それらの役割は何ですか?

添加剤は成形プロセスの最適化に大きな役割を果たします。.

わかった。

たとえば、潤滑剤を添加すると材料の流れが改善され、安定剤は加熱および冷却サイクル中の劣化を防ぐのに役立ちます。.

適切な材料を選ぶだけでも、どれほど複雑な作業になるのか、驚きです。.

本当にそうです。

おお。

しかし、これらの手順を習得することは、デュアルキャビティ成形で一貫した信頼性の高い結果を得るために非常に重要です。.

そうです。完璧に設計された金型があります。そして、慎重に選ばれた前処理済みの材料があります。.

はい。.

次は何?

さて、いよいよ作戦の核心に入ります。.

わかった。

成形プロセスそのものについて。それと、プロセス制御という重要な要素について深く掘り下げていきましょう。この深掘り記事のパート2では、さらに深く掘り下げていきます。.

いいですね。楽しみにしています。さて、戻ってきました。いよいよ成形工程の核心部分に入りましょう。.

ええ。工程管理ですね。まさにこれが肝心なところです。完璧な金型設計と最高級の材料を使っても、どうしてもムラが出てしまうことがあるんです。.

右。

プロセスパラメータをしっかりと把握していない場合。.

では、ここで制御する必要がある重要なことは何でしょうか?

そうですね、大きな3つは温度、圧力、射出速度です。.

わかった。

まずは温度から始めましょう。.

わかった。

金型全体で一貫した均一な温度を維持することは、均一な収縮を実現し、反りを防ぐために非常に重要です。.

なるほど。片方の空洞がもう片方よりも高温であれば。.

右。

プラスチックはさまざまな速度で冷えて固まります。.

その通り。

そして、それが最終部分のバリエーションにつながります。.

また、全体的な金型温度だけの問題でもありません。.

わかった。

また、プラスチックが溶けるバレルと、それが金型に注入されるノズルの温度を注意深く制御する必要があります。.

情報筋によると、これらの温度を監視および調整するためにセンサーとコントローラーを使用するとのことです。.

うん。

かなりハイテクなようですね。.

そうです。現代の成形機は、非常に厳しい許容誤差を維持できる高度な温度制御システムを備えています。.

おお。

このレベルの精度は、一貫した高品質の部品を生産するために不可欠です。.

したがって、温度は成形プロセスに理想的な熱環境を作り出すことにかかっています。.

右。

プレッシャーについてはどうですか?それはどのような役割を果たしているのでしょうか?

圧力をかけるのは、プラスチックが確実に溶けるようにするためです。.

うん。

カビの空洞の隅々まで埋めます。.

わかった。

プラスチックを金型に押し込む力である射出圧力と保持圧力の両方を制御する必要があります。.

わかった。

プラスチックが冷えて固まるまでその圧力が維持されます。.

圧力が低すぎると、プラスチックが金型に完全に充填されない可能性があると思います。.

右。

同様に、不完全な部分や変形した部分につながります。.

そうです。そして圧力が高すぎると。.

うん。

フラッシュの危険があります。.

そうそう。

余分なプラスチックが金型から押し出され、金型自体が損傷する場合もあります。.

したがって、適切な圧力を見つけるというのは、一種のバランスを取る行為です。.

そうです。そして、必ずしもすべての人に当てはまるアプローチというわけではありません。.

わかった。

理想的な圧力は、プラスチックの種類、金型の設計によって異なります。.

右。

そして、最終部品の望ましい特性さえも。.

情報源には、調整可能な圧力曲線と呼ばれるものについても言及されていました。.

そうそう。

あれらは一体何なのですか?

圧力曲線を注入プロセスのロードマップとして考えてみましょう。.

わかった。

一定の圧力を維持するだけでなく、時間の経過とともに圧力を調整するように機械をプログラムできます。.

面白い。.

これにより、プラスチックが金型に充填される様子をより正確に制御できるようになります。.

わかった。

これは、壁の厚さが異なる複雑な部品に特に役立ちます。.

つまり、各部品ごとにカスタマイズされた圧力プロファイルがあるようなものです。.

まさにその通りです。このレベルのカスタマイズは、一貫性のある高品質な結果を実現する上で大きな違いを生み出します。.

それから射出速度もあります。これもプラスチックが金型に充填される様子に影響すると思います。.

その通りです。射出速度とは、溶融プラスチックが金型に入る際の流量を制御することです。.

わかった。

速度が遅すぎると、樹脂がキャビティを完全に充填できず、ショートショットが発生する可能性があります。また、流れに乱流が発生し、表面欠陥や気泡の閉じ込めにつながる可能性があります。.

つまり、これはまた別の理想的なシナリオの 1 つです。.

右。

ちょうど良い速度を見つける必要があります。.

まさにその通りです。圧力と同様に、理想的な注入速度はさまざまな要因によって異なります。.

プロセス制御に関しては、追跡すべきことがたくさんあるようです。.

がある。.

これらすべての変数を管理するのに役立つツールやテクニックはありますか?

そこにあります。近年の最もエキサイティングな開発の一つは、ホットランナーシステムの台頭です。.

わかった。

これらのシステムは基本的に、溶融および射出プロセスを金型のゲートまで直接実行し、プラスチックの温度と流れをより正確に制御できるようにします。.

つまり、各キャビティの入り口に MIDI 工場があるようなものです。.

素晴らしい言い方ですね。

それはかなりクールですね。.

一貫性を大幅に向上させ、無駄を削減できます。そうですね。しかし、金型設計が複雑になり、初期投資が増加する可能性もあります。.

リアルタイム監視はどうでしょうか?

右。

情報源では、それが一貫性を確保するための重要なツールであると述べられていたことを覚えています。.

成形業界ではリアルタイム監視がますます一般的になりつつあります。.

わかった。

これらのシステムはセンサーを使用して、すべての重要なプロセス パラメータを継続的に監視します。.

うん。

温度、圧力、射出速度などについて話してきました。これらのパラメータのいずれかが設定値から外れると、.

うん。

システムはオペレーターに警告するか、自動的に調整を行ってプロセスを正常に戻すことができます。.

それは、コックピットに副操縦士がいて、常に計器を監視し、すべてがスムーズに動作していることを確認しているようなものです。.

それは素晴らしい例えですね。.

うん。

リアルタイム監視は、特に大量生産の場合、一貫性を維持するために非常に役立ちます。.

これで、温度、圧力、射出速度の基本について説明しました。.

我々は持っています。

プロセス制御に関しては他に何を考慮する必要がありますか?

そうですね、まだ検討すべき点がいくつかあります。例えば、成形プロセスにおける外的要因の影響などです。周囲の温度や湿度などは、実は重要な役割を果たす可能性があります。.

ああ、すごい。.

これらについては、この詳細な調査のパート 3 で詳しく説明します。.

さて、戻ってきました。金型設計、材料の選択、プロセス制御についてお話ししましたが、今度は、物事を本当に台無しにする可能性のある隠れた要因のいくつかを明らかにするときです。.

ええ、本当です。時々、すぐには思いつかないようなことが起こります。.

うん。

それは驚くほど大きな影響を与える可能性があります。.

つまり、周囲の温度や湿度といった外部要因について話しているわけです。.

その通り。

個人的な経験から、プラスチックは温度変化に非常に敏感であることを知っています。.

そうですね。このように考えてみてください。.

わかった。

溶けたプラスチックが金型に注入されると、冷えて固まり始めます。.

右。

しかし、冷却速度は周囲の環境温度によって影響を受けます。.

わかった。

そのため、成形エリアの周囲温度が変動すると、.

うん。

各キャビティ内のプラスチックがわずかに異なる速度で冷却される可能性があります。.

そして、最終的な部品の寸法にばらつきが生じる可能性があります。.

まさにその通りです。部品の一部がわずかに歪んでしまったり、収縮率が他の部品と異なってしまったりする可能性があります。.

では、解決策は何でしょうか?例えば、成形工場を空調完備のクリーンルームに改造する必要があるのでしょうか?

まあ、そこまで極端である必要はありません。.

わかった。

しかし、安定した周囲温度を維持することは間違いなく重要です。.

わかった。

ファンやエアコンを使用して空気を循環させ、成形エリア内の温度勾配を最小限に抑えることを検討してください。.

そうですね。湿度はどうですか?どのように影響するのでしょうか?

湿度の管理は少し難しいかもしれません。.

わかった。

一部のプラスチック樹脂は吸湿性があり、空気中の水分を吸収する傾向があります。.

わかった。

そのため、成形エリアの湿度が高すぎると、プラスチックペレットが過剰な水分を吸収し、成形プロセス中にさまざまな問題が発生する可能性があります。.

例えばどんな問題ですか?

まず、過剰な水分により、成形部品の表面にスプレーマークや銀色の筋が発生する可能性があります。.

ああ、すごい。.

また、プラスチックの機械的特性にも影響を与え、プラスチックを弱くしたり脆くしたりすることもあります。.

つまり、それは単なる美的問題ではないのです。.

右。

実際に部品の品質とパフォーマンスに影響を与える可能性があります。.

まさにその通りです。場合によっては、過剰な水分が成形品内に空洞や気泡を発生させることもあります。.

おお。

加熱サイクル中に水が蒸発します。.

では、どうすればいいのでしょうか?成形工場に除湿機を設置する必要があるでしょうか?

吸湿性の高い材料を扱っている場合や、施設が湿度の高い地域にある場合など、場合によってはそれが必要な場合もあります。その通りですが、材料の取り扱い面でも対策はあります。.

わかった。

たとえば、プラスチックペレットを密閉容器に保管し、成形前に材料を適切に乾燥させると、水分の吸収を最小限に抑えることができます。.

機械自体の金型以外にも考慮すべきことはたくさんあるようですね。.

はい、まだ終わりではありません。見落とされがちな外的要因がもう一つあります。.

わかった。あれは何でしょう?

振動。.

建物の外の機械や交通などからの振動はありますか?

まさにその通りです。直感に反するように思えるかもしれませんが、わずかな振動でも成形工程に影響を与える可能性があります。.

面白い。.

成形機が振動源の近くにある場合、その振動が床を通して金型自体に伝わる可能性があります。.

そして、金型の位置合わせやプラスチックの流れに問題が生じる可能性があります。.

その通りです。金型の位置合わせがわずかにずれるだけでも、最終的な部品の寸法に大きなばらつきが生じる可能性があります。.

わかった。

また、振動によってプラスチックの流れが妨げられ、充填が不均一になったり、表面の欠陥が生じたりすることもあります。.

では、それを解決する最善の方法は何でしょうか?例えば、何もない場所のコンクリートの島に成形機を設置するとか?

それはちょっと極端かもしれないね。わかりました。.

ほとんどの場合、振動を緩和するには、成形機の下に振動隔離パスまたはマウントを使用します。.

わかった。

障壁や囲いを使用して、機械を近くの振動源から隔離することもできます。.

デュアルキャビティ金型の一貫性に関しては、一見無関係に思える多くの要因が影響していることに驚かされます。.

これは、製造業に対する総合的なアプローチの重要性を非常に強調しています。.

うん。

本当に一貫性があり信頼性の高い結果を得るには、金型の設計から金型の動作環境まですべてを考慮する必要があります。.

これは信じられないほどの深い掘り下げでした。.

それはあります。

デュアルキャビティ金型の一貫性に関する技術と科学について、とても多くのことを学んだ気がします。.

この旅をあなたと共有できて嬉しかったです。.

そして、私は今、現実世界の成形の課題に取り組む準備がずっと整ったと感じていると言わざるを得ません。.

それが私たちの目標です。.

うん。

私たちは、一貫性のある高品質の結果を達成するために必要な知識とツールをお客様に提供したいと考えています。.

さて、皆さん、デュアルキャビティ金型の一貫性に関する詳細な調査はこれで終わりです。.

はい、わかりました。皆様にとって有益な情報や洞察に満ちた内容であったことを願っています。.

覚えておいてください、人生と同様、成形で成功するための鍵は、学び続け、実験を続け、改善への努力を決してやめないことです。.

それではまた。ハッピー