わかりました。それでは、射出成形に関する大量の情報、特に抜き勾配角度を送信してください。あまりスリリングなトピックではないように思えますが、これがあなたのプロジェクトにとって重要であることは明らかです。それでは、早速掘り下げて、何が明らかになるかを見てみましょう。

絶対に。

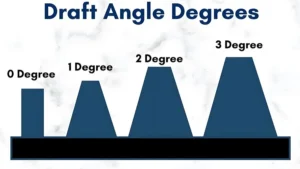

送信した技術記事からの抜粋と、確認したい事実確認がいくつかあります。したがって、今日の私たちの使命は、特定の製品に適切な抜き勾配を選択する方法を見つけることです。そうですが、本題に入る前に、抜き勾配を定義しましょう。

そうですね、いいアイデアですね。

それは何ですか?基本的には、金型に組み込まれたわずかな傾斜です。

右。

その部分が簡単に飛び出すようにします。ええ、ダメージもドラマもありません。

その通り。ほんの小さなディテールですが、大きな影響を及ぼします。正しく行うかどうかで、プロセス全体が成功するか失敗するかが決まります。

ええ、確かに。ソース資料では、ポリプロピレンとその収縮について多く言及しています。そうですね、少し夢中になっているようでした。うん。 PPの縮小はなぜそれほど大きな問題なのでしょうか?そしてそれは抜き勾配とどのように関係するのでしょうか?

ポリプロピレンは冷えるとかなり縮むので興味深いです。

わかった。

たとえば、ポリスチレンの収縮率は 1 ~ 2.5% ですが、収縮率は 0.4 ~ 0.7% 程度です。さて、大したことではないように聞こえるかもしれませんが、パーツの長さが 100 ミリメートルであると想像してください。ポリプロピレンの場合、1 ~ 2 ミリメートル縮む可能性があります。

そうですね、それは大局的に見てわかります。正確にする必要がある場合、数ミリメートルが実際に問題を引き起こす可能性があります。

正確に。収縮が大きくなるほど、部品が冷えるにつれて金型にくっつこうとします。ああ、そこで抜き勾配が登場します。これはケーキ型に油を塗るようなものです。この小さな傾斜により、きれいにリリースできます。

それは理にかなっています。そうですね、それは良い例えですね。

うん。

しかし、情報源は弾力性についても言及しています。そうですね、柔軟なものを設計する場合には、それが重要になると思います。

わかりました。柔らかく伸縮性のあるプラスチックは、硬いプラスチックとはまったく異なる動作をします。ハードキャンディーのようなグミベアを型から取り出すことを考えてください。抜き勾配が十分に大きくないと、グミベアは変形してしまいます。

したがって、すべての抜き勾配角度に適合する単一のサイズはありません。実際には各プロジェクトに合わせて調整する必要があります。

絶対に。そしてそれは素材そのものだけではありません。情報源では、パーツの形状がどのような役割を果たすかについても触れています。

そうです、円柱のような単純な形状がいかに簡単であるかについて彼らは話しています。右。しかし、カーブやアンダーカット、さらには穴がたくさんあるパーツがある場合はどうなるでしょうか。こうした複雑さはどのようにして抜き勾配に影響を与えるのでしょうか?

表面積について考えてみましょう。シンプルな形状なので金型との接触が少なく、突き出し時の摩擦が少ないです。しかし、隅々まで入り組んだ複雑な部品では、金型に接触する表面積がはるかに大きくなります。

右。

接触が増えると摩擦も増えるので、それを補うためにより大きな抜き勾配が必要になります。それは、非常に精巧なレゴ作品を型から取り出そうとするようなものです。

そうそう。

これらの小さなスタッドがすべてしっかりと固定することができます。

それはイメージできます。良いビジュアルですね。そして、ソースは別の変化球を投げます。わかった。どうやら、パーツの高さも抜き勾配に影響を与える可能性があります。

できる?

それは直感に反するように思えます。なぜ身長が重要なのでしょうか?

すべては摩擦の問題です。繰り返しになりますが、パーツが高いほど、引き抜かれるときに金型と擦れる表面積が増えるだけです。短い靴下を足から脱ぐ場合と、膝までの靴下を脱ぐ場合を想像してください。

わかった。うん。

靴下が長いほど摩擦が大きくなります。

注入電圧はミリメートル単位で重要になります。

ミリ単位で。そして、些細なことのように見えるかもしれないが、実際には重要な要素がもう 1 つあります。金型自体の構造。

そうですね、情報源には金型の構造について言及されていますが、ちょっと曖昧なようでした。それをもう少し細分化してもらえますか?

1 つの型で複数のケーキを焼いていると想像してください。それらの間には十分なスペースが必要ですよね?

右。

同じ原理が射出成形金型、特に一度に複数の部品を製造するいわゆるマルチキャビティ金型にも当てはまります。これらのキャビティのレイアウトとキャビティ間のスペースは、実際に抜き勾配に影響を与える可能性があります。

したがって、それは個々の部分だけの問題ではありません。全体的な金型構造にどのように適合するかが重要です。

正確に。さらに、ホット ランナー金型など、さらに特殊な金型もあります。これらは複雑な部品用に設計されており、溶融プラスチックを注入するための複雑なチャネルが備わっています。

おお。

そのため、ホット ランナー金型では、プラスチックが各キャビティに流入する方法がさらに重要になり、必要な抜き勾配に影響を与える可能性があります。

おお。考慮すべき要素はたくさんあります。魅力的ですね。そして、情報筋が繰り返し話していたもう一つの詳細がある。金型表面のテクスチャ。

うん。

滑らかな表面と粗い表面。なぜそれがそれほど重要なのでしょうか?

些細なことのように思えるかもしれませんが、金型表面の微細な凹凸により、実際には摩擦が大幅に増加する可能性があります。それは、滑らかなガラス板を表面全体に引っ張るのと、サンドペーパーを引っ張るのとの違いに似ています。わかった。そのザラザラした質感がより大きな抵抗を生み出します。

したがって、金型表面が粗くなると、余分な摩擦を克服するためにより大きな抜き勾配が必要になることを意味します。

その通り。ここからが興味深いところです。非常に滑らかな金型表面を作成できれば、実際には抜き勾配を小さくするだけで済むため、最終製品の仕上がりが向上します。

待って。そのため、金型がより滑らかになり、抜き勾配が小さくなります。それはどのように機能するのでしょうか?

表面が粗い場合、微細な凹凸や溝によって、部品が金型に貼り付く小さな接触点が形成されます。しかし、表面が滑らかであれば、接触点ははるかに少なくなります。そのため、摩擦が少なくなり、パーツの取り外しが容易になります。

それはとても理にかなっています。したがって、ここでは顕微鏡レベルの滑らかさについて話しています。

私たちは。

金型でこれほどの精度を実現するにはどうすればよいでしょうか?

ここで金型研磨の技術が登場します。鏡面の金型研磨技術とほぼ同じように、信じられないほど滑らかな表面を作り出すことができる特殊な技術があります。

それはまったく別の深い話のように聞こえます。

それは魅力的なトピックです。

それについてはまた別の機会に探ることができるかもしれません。

絶対に。

しかし今のところ、抜き勾配が金型の構造と表面の質感にどのように影響されるかを理解するための良い基礎は築けたと思います。

私もそう思います。

私たちはすでに多くのことをカバーしてきました。素材の形状、高さ、金型構造、均一な表面質感。

考えるべきことはたくさんあります。

これらすべてがどのように組み合わされて、一見単純な角度が決定されるかは驚くべきことです。

はい、本当にそうです。

しかし、先に進む前に、これらの非常に滑らかな金型と小さな抜き勾配が実際に最終製品のより良い仕上がりにどのようにつながるのかについて詳しく説明してもらえますか?

滑らかな表面からステッカーを剥がすようなものだと考えてください。きれいに落ちます。右。ただし、表面が粗い場合は、ステッカーの破片が残る可能性があります。

わかりました、類似点がわかりました。したがって、滑らかな金型を使用すると、プラスチックがより均一に流れることができ、欠陥に引っかかることがなくなります。そのため、よりクリーンで洗練された最終製品が得られます。

その通り。よりシャープなディテール、より鮮明なエッジ、全体的により洗練された外観です。

これは非常に洞察力に富んだものでした。抜き勾配のような一見些細な詳細が、製造プロセスの非常に多くの側面にどのように影響を与えることができるかは、本当に驚くべきことです。

本当にできます。

しかし、それをリスナープロジェクトに戻しましょう。彼らは新しいデザインに取り組んでいるとします。適切な抜き勾配を見つけるために実行できる実際的な手順は何ですか?

まず最初に、使用している素材を理解する必要があります。

わかった。

収縮率や弾性率などが重要な情報です。

右。

通常、そのデータは資料上で見つけることができます。データシートは意味があります。

そして、製品の形状を考慮する必要があります。

絶対に。取り出す際に摩擦を増加させる可能性があるアンダーカット、内部キャビティ、複雑な細部に細心の注意を払ってください。これらのフィーチャには、パーツの単純な領域と比較して、より大きな抜き勾配が必要になります。

右。そして忘れてはならないのがパーツの高さです。高さのわずかな違いでも、必要な抜き勾配が変化する可能性があることがわかりました。

右。また、マルチキャビティ金型を使用している場合は、キャビティの配置と部品の取り出し方法を考慮する必要があります。金型の構造自体が、最適な抜き勾配を決定する上で非常に大きな役割を果たします。

適切な抜き勾配を選択するのは、探偵の仕事に似ているように思えます。

そうです。

最善の解決策に到達するには、これらのさまざまな手がかりをすべてつなぎ合わせる必要があります。

私はその例えが好きです。そして実験することを恐れないでください。控えめな抜き勾配から始めてテストし、結果に基づいて調整を行います。

したがって、観察と反復が重要です。それは単にプラグアンドチャグ方式ではありません。

その通り。射出成形は科学であると同時に芸術でもあります。原則をよく理解する必要がありますが、直感と経験の要素も関係します。

あなたの経験から聞きたいのですが、抜き勾配の角度に関して設計者が直面する最大の課題は何ですか?

よくある間違いの 1 つは、抜き勾配の重要性を過小評価していることです。設計者は部品の美しさと機能に集中するあまり、この重要な詳細を無視することがあります。

そして、抜き勾配を正しく設定しないとどのような結果が生じるのでしょうか?

その結果はかなり重大なものになる可能性があります。部品が金型にはまり込んでしまう可能性があります。

なんてこった。

コストと時間がかかる再作業が必要になります。あるいは、品質基準を満たさない、歪んだり歪んだ部品ができてしまうこともあるでしょう。

うん。

最悪の場合、金型自体を損傷する可能性もあります。

つまり、潜在的な遅延、材料の無駄、コストの増加、そして言うまでもなく、設計ビジョンが満たされていないことを確認したときのフラストレーションについて話しているのです。

その通り。しかし、抜き勾配に影響を与える要因を理解し、時間をかけて適切な角度を選択することで、こうした落とし穴を回避し、生産プロセスを真に合理化することができます。

それは、製品の発売を成功させるための強固な基盤を築くようなものです。適切に選択されたドラフト角度は、スムーズな製造プロセスの縁の下の力持ちのようなものです。

私はそれが好きです。

しかし、正直に言ってみましょう。誰もが一夜にして抜き勾配の専門家になれるわけではありません。射出成形のこの側面について学び始めたばかりの人に、どのようなアドバイスをしますか?

助けを求めることを恐れないでください。 Society of Plastics Engineers などの業界団体から、経験豊富な金型設計者やエンジニアとつながることができるオンライン フォーラムやコミュニティに至るまで、利用可能なリソースが大量にあります。

そうですね、それらのコミュニティは情報の宝庫になる可能性があります。実際に現場に行って実際に作業を行った人々から現実世界の洞察やトラブルシューティングのアドバイスを得るのは、非常に価値のあることです。

絶対に。そして、観察の力を過小評価しないでください。周囲の製品に注意してください。

わかった。

携帯電話のケースから車のダッシュボードに至るまで、あらゆるものにある微妙な抜き勾配に注目してください。なぜそれらの角度が選ばれたのか、そしてそれらが製品の全体的なデザインと機能にどのように貢献するのかを考え始めてください。

それは素晴らしい点です。こういった細部に対する鋭い目を養うことは、射出成形への理解を促進するのに非常に役立ちます。さて、リスナーが私たちに深く掘り下げてほしい具体的な資料を提供してくれたと思いますが、それらに取り掛かる前に、一歩下がって仮説のシナリオを検討してみましょう。リスナーが新しい電話ケースをデザインしているとします。抜き勾配角度に関して考慮すべき重要な考慮事項は何ですか?

それは素晴らしい例ですね。まず、素材を決める必要があります。柔軟でソフトタッチのケースは、硬いハードシェルケースとはまったく異なる動作をします。グミベアの例えを覚えていますか?

右。柔軟な素材の場合、歪みを防ぐためにより多くの抜き勾配が必要です。

その通り。次に、ケースの形状を考慮する必要があります。携帯電話のケースには、カメラ、ボタン、ポート用の複雑な切り欠きが付いていることがよくあります。

右。

これらの詳細には、ケースの単純で平坦な領域よりも大きな抜き勾配が必要です。

テクスチャや表面パターンなども忘れてはいけません。

わかりました。

テクスチャーのある表面は摩擦を増加させるため、それを補うために抜き勾配の調整が必要になる場合があります。

まさにその通りです。これは、さまざまな要素がすべて絡み合って最適な抜き勾配を決定するパズルのようなものです。

そして、すべてに当てはまる万能の答えはないということを覚えておいてください。設計に特有の要件を考慮し、途中で実験や調整を行う必要があります。実験といえば、私は興味があります。将来、抜き勾配に対する考え方を変える可能性のある射出成形の新たなトレンドや技術はありますか?

素晴らしい質問ですね。本当にエキサイティングな分野の 1 つは、3D プリントされた金型です。これらの金型は、信じられないほど複雑な形状と非常に滑らかな表面を持つことができます。

おお。

これにより、さらに小さな抜き勾配とより複雑なデザインが可能になる可能性があります。

したがって、私たちは設計の自由に対する抜き勾配の制約がさらに少なくなる世界に向かって進んでいるのかもしれません。

確かにその可能性はあります。技術が進歩し続けるにつれて、抜き勾配へのアプローチ方法を根本的に変える可能性のある射出成形へのさらに革新的なアプローチが登場する可能性があります。

さて、これは興味深い内容ですが、リスナーの話に戻りましょう。具体的な質問。

わかりました、いいですね。

彼らは、ソース資料の中で私たちに解明してほしいいくつかの特定のポイントを強調しました。

それらの詳細を詳しく掘り下げて、彼らの質問に光を当てることができるかどうかを確認していただければ幸いです。彼らが最初に強調した点は何ですか?

1つ目は肉厚と抜き勾配の関係についてです。彼らは、これら 2 つの要素がどのように相互に関連するかについての経験則があるかどうか疑問に思っています。

素晴らしい質問ですね。そしてそれは一般的なものです。肉厚と抜き勾配を直接結び付ける厳密なルールはありません。それよりも少しニュアンスが異なります。

したがって、魔法の公式はありません。たとえば、壁がこれほど厚い場合、抜き勾配はこれくらいにする必要がありますか?

正確には違います。通常、壁が厚いとわずかに小さい抜き勾配を処理できますが、それは 1 対 1 ではありません。

わかった。

それよりも、冷却および突出中に材料がどのように動作するかを理解することが重要です。

それについて少し詳しく説明してもらえますか?

もちろん。同じ抜き勾配を持つが壁の厚さが異なる 2 つのパーツがあると想像してください。

わかった。

壁が厚いパーツには冷却して固化する材料が多く含まれているため、たとえ適切な抜き勾配のように見えても、より収縮して金型に強い力がかかる可能性があります。

したがって、壁が厚い場合、場合によっては実際にはより大きな抜き勾配が必要になる場合があります。

その通り。すべてはこれらの力のバランスを取ることに帰着します。部品の収縮、摩擦、形状。全体像を考慮する必要があります。

抜き勾配角度は、厳密なルールに従うだけではなく、これらのさまざまな要素の相互作用を理解することが重要であるようです。

わかりました。

リスナーからは他にどのような質問がありましたか?

また、抜き勾配に対する金型温度の影響に関するセクションも強調しました。

わかった。

金型温度は冷却プロセスにおいて重要な役割を果たし、これまで説明したように、収縮と突き出しに直接影響するため、これは取り上げるべき優れた点です。

それでは、金型温度はこれらすべてにどのように影響するのでしょうか?

金型を高温にすると、プラスチックがよりゆっくりと冷却されます。

わかった。

これにより収縮が軽減され、抜き勾配をわずかに小さくできる可能性があります。

したがって、金型が高温になると収縮が少なくなり、したがって急な抜き勾配の必要性が減ります。

理論的にはそうですが、必ずしもそれほど単純ではありません。

わかった。

金型が高温になるとサイクル タイムも長くなり、各部品の製造に時間がかかることになります。

右。

これは、全体的な生産効率とコストに影響を与える可能性があります。

したがって、これはトレードオフであり、潜在的により小さいドラフト角度が必要になりますが、生産時間が増加する可能性があります。

その通り。重要なのは、部品の品質、生産速度、コスト効率のバランスがとれたスイートスポットを見つけることです。

本当に微妙になってきています。抜き勾配の角度に関しては、常に別の層を考慮する必要があるようです。

がある。

他にリスナーが話したいことはありますか?

もう 1 つ質問ですが、それは重要な質問です。それはこのゼロドラフトの概念についてです。

ドラフトゼロ。

彼らは、抜き勾配をまったく持たない部品を設計することが可能なのかどうか疑問に思っています。

これまで話してきたことを総合すると、少なくともほんの少しの抜き勾配がなければ、金型から部品を取り出すのはほぼ不可能であるように思えます。ゼロドラフトは単なる迷信なのでしょうか?

それは正確には神話ではありませんが、間違いなく挑戦です。ドラフトをゼロにするには、かなり専門的なテクニックと、これまで説明したすべての要素を慎重に検討する必要があります。たとえば、信じられないほど滑らかな表面と最小限の収縮を示す材料を備えた非常に精密な金型が必要になる場合があります。

不可能ではありませんが、初心者向けではありません。

まさにその通りです。ドラフトをほぼゼロにするのに役立つ、柔軟な金型インサートや折りたたみ可能なコアの使用などのテクニックもあります。ただし、これらの方法では製造プロセスが複雑になり、コストが増加することがよくあります。

型から部品を取り出すという一見単純な作業に、これほどの革新が組み込まれているのには驚かされます。

それは実際にそうであり、デザイナーとエンジニアの間のコラボレーションがいかに重要であるかを浮き彫りにしています。設計者は製造プロセスの限界と可能性を理解する必要があり、エンジニアはその設計意図を製造可能な現実に変換できる必要があります。

それは素晴らしい点です。効果的なコミュニケーションとこれらの概念の共通理解は、製品開発を成功させるために非常に重要です。

これ以上同意できませんでした。デザイナーとエンジニアがうまく連携すると、可能性の限界を押し上げる、本当に素晴らしい製品を生み出すことができます。

さて、今日はかなりの内容をカバーできたと思います。抜き勾配の基本から、金型の温度、肉厚、さらにはゼロ抜き勾配の複雑さまで説明しました。かなりの旅でした。

私も同感です。この射出成形の見逃されがちだが重要な側面について、リスナーにさらに深く理解していただければ幸いです。

確かに。そして、常に学ぶべきことがたくさんあることを忘れないでください。実験することを恐れず、専門家に相談し、射出移動成形の世界を探求し続けてください。

よく言ったものだ。継続的な学習とイノベーションへの情熱は、あらゆる分野、特に製造業のようにダイナミックで進化し続ける分野での成功の鍵となります。

そしてリスナーの皆様、ドラフトアングルについての深い掘り下げにご参加いただきありがとうございます。これが役に立ち、洞察力が得られたことを願っています。他にご質問がある場合は、お気軽にお問い合わせいただくか、番組内で言及されているリソースを参照してください。注意事項。次回まで、幸せに