さらなるディープダイブへようこそ。今日は射出成形の世界で非常に重要なことについて話します。

重要なことは正しいです。それはプロセス全体を成功させることも失敗させることもできます。

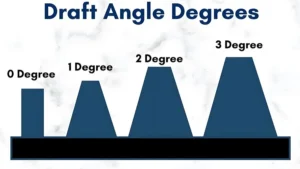

その通り。ドラフト角度について詳しく見ていきます。成形品に見られるわずかな傾斜をご存知ですか?

彼らは見た目のためだけにそこにいるわけではありません。

いいえ。それらは非常に重要な目的を果たします。これらの部品が損傷することなく金型からきれいに取り外されることを確認します。

たとえば、ペットボトルについて考えてみましょう。

そうそう。良い例です。

内側に向かって少しずつ細くなっているのがわかりますか?

はい。

それが有効な抜き勾配角度です。これがないとボトルが詰まってしまいます。

型に入るとめちゃくちゃになってしまいます。そしておそらくかなり役に立たないボトルでもあります。

その通り。実際、これらの角度を測定するためのさまざまな方法をすべて深く掘り下げた情報源がいくつかあります。これは素晴らしいことです。

かなり技術的な内容になる可能性があるからです。角度定規のような単純なツールについて話しています。

はい。一部の人には古き良き角度定規。

三角関数のようなかなりハードコアなもの。

ちょっとした計算が人を傷つけることはありません。

本当、本当。三次元測定機というものもあります。

ここからが本当に正確になります。

驚くほど多くのオプションがあり、金型の複雑さや角度の精度などに応じて、それぞれに長所と短所があります。

その通り。シンプルなプラスチックカップの角度をチェックするために三次元測定機を使用することはありませんよね?

おそらくそうではありません。それでは、基本から始めましょう。角度定規です。私たちの情報筋によると、これらの物体は 0 度から 320 度までの角度を測定できるそうです。

かなり多機能なツールです。実は私も作業場でいつも使っています。

私も。フォトフレーム、棚、あらゆる種類のものです。

そして、これほど単純なことに対して驚くほど正確です。金型の初期チェックやそれほど複雑ではない設計に最適です。

しかし、医療機器や航空宇宙部品を製造しているような、より要求の厳しい状況ではどうでしょうか?

そうそう。次に、ゲームをステップアップする必要があります。

そこには間違いが許される余地はありません。そこで三角法の登場です。

数学が役に立ちます。

恐ろしいように聞こえますが、私たちの情報筋はそれを非常に明確に説明しています。

実際には、測定値に基づいて計算を使用して角度を正確に決定しているだけです。

したがって、単に目を凝らすのではなく。

定規は、実際には、たとえば、必要な斜面の高低差や水平距離を正確に測定します。

そして、それらの数値を式に代入します。

その通り。例を挙げてみましょう。高低差 5 ミリメートルのスロープが必要だとします。

わかった。 5ミリ。

そして水平距離は100ミリメートルです。少し三角関数を使用すると、それを計算できます。必要な角度は約 2.86 度です。

うわー、かなり正確ですね。ただし、これらの測定値を取得するには、おそらく単なる定規よりも正確なツールが必要です。

ああ、確かに。ノギスや CMM などを使用すると、これらの計算に必要なレベルの精度が得られます。

理にかなっています。単純な場合には角度定規を、さらに精度が必要な場合には三角法を使用します。さて、しかし、許容差が途方もなく厳しい、真のハイテクアプリケーションについてはどうでしょうか?

航空宇宙部品や小さなマイクロチップのようなものですか?

その通り。そこでCMMの出番なのでしょうか?

わかりました。三次元測定機は測定ツールの王様のようなものです。これは基本的に、超高感度プローブを備えたロボット アームです。

私はそれらが実際に動作しているのを見てきました。型の表面に沿ってそれをなぞる様子は非常に印象的です。

何千ものデータポイントを収集しています。金型表面のデジタル マップを作成します。そして、高度なソフトウェアがこれらすべての点を分析し、抜き勾配を計算します。

そして、私たちはここで信じられないほどの精度について話しています。

ミクロンレベルまで。

それは、手描きのスケッチと高解像度の写真を比較するようなものです。

その通り。そして、そのレベルの精度は、自動車などの特定の業界では絶対に不可欠です。

先ほどご紹介したパーツ。

すべての部品が同一であることが必要です。わずかな違いでも、組み立て時に問題が発生する可能性があります。

したがって、CMM を使用すると、金型から取り出されるすべての部品が正確に同じ抜き勾配を持つことが保証されます。

一貫した品質、無駄の削減、全体的な効率の向上につながります。

したがって、単に角度を測定するだけではありません。それは生産プロセス全体の品質を保証することです。

それがここでの重要なポイントです。正確な測定、一貫した部品、無駄の削減、そして最終的にはより良い製品が生まれます。

さて、簡単なチェックのための角度定規、正確な計算のための三角法、そして精度に関しては最終兵器のような cmm について説明しました。

私はそれが好きです。最終兵器。

しかし、これだけのツールを使っても、まだ問題が起きる可能性はあるのでしょうか?つまり、それぞれの方法に制限があるのではありませんか?三次元測定機でも完璧というわけにはいきません。右?

あなたが正しい。どのツールにも限界があります。そうですね、最先端の CMM でも環境の温度変化などの影響を受ける可能性があります。

ああ、興味深いですね。

あるいは、オペレーターのスキルでさえあります。

したがって、テクノロジー自体だけでなく、それがどのように使用されるかについても重要です。

その通り。そして、絶対的な完璧さと測定を達成することは一種の理想であり、必ずしも現実であるとは限らないことを覚えておいてください。

ある程度の寛容さは常に存在しますよね?

その通り。

では、メーカーはどのようにしてこれらの許容レベルを決定するのでしょうか?どの程度の変動が許容されますか?

まあ、それは完全にアプリケーション次第です。玩具では問題にならない小さな変化でも、医療用インプラントでは大きな問題になる可能性があります。

ああ、もちろん。

そのため、エンジニアは部品の機能、使用されている材料、欠陥による潜在的な影響を慎重に検討する必要があります。

つまり、コンテキストを理解し、適切なレベルの精度を適用することが重要です。

その通り。いわば、常に大きな武器を持ち出す必要はありません。

場合によっては、単純な角度定規で十分な場合もあります。

その通り。

しかし、そうすると別の疑問が生じます。つまり、私たちはこれらの許容レベルと、特定のアプリケーションではほんのわずかな違いでも大きな違いを生む可能性について話したところです。しかし、実際にそれらのエラーをどのようにして検出するのか疑問に思うことがあります。たとえば、プロセス中に、「おっと、この抜き勾配がずれている」という特定の瞬間はありますか?

ドラフト角度エラーを点滅させる巨大な赤いボタンがあるわけではありませんが、大きな問題に発展する前に間違いを発見する方法は確実にあります。

つまり、複数の層の品質管理のようなものです。

その通り。そしてすべては設計の失敗から始まります。

まあ、本当に?つまり、実際の金型を作る前からです。

最近のエンジニアは、これらの非常に洗練されたソフトウェア プログラムを使用しており、射出成形プロセス全体を実際に仮想的にシミュレートできます。

ということで試運転のようなものですが。

コンピューター上では、ほとんどです。溶けたプラスチックがどのように金型に流れ込むのかを見ることができます。

ああ、かっこいい。

そして、潜在的な問題を特定することができます。抜き勾配が急すぎる場合などです。

ああ、型を作る前にその場で捕まえるんですね。

その通り。長期的には、時間とお金を大幅に節約できると思います。

しかし、型が作られたらどうなるでしょうか?たとえば、彼らは実際にこの物理的なものを持っていますが、ではどうやって精度をチェックするのでしょうか?

そこで登場するのが高精度測定ツールです。先ほど説明した CMM と同様です。

そうそう、ロボットアームの話。

それは、金型の隅々まで検査するロボット検査員のようなものです。

そして、それらの角度が正確であることを確認します。

その通り。物理的な金型とデジタル設計を比較し、抜き勾配の角度がほんのわずかでもずれている場合など、逸脱を検出してフラグを立てます。

つまり二重チェック体制のようなものです。

その通り。部品の大量生産を開始する前に、これらのエラーを早期に発見する必要があります。

右。そうすると、めちゃくちゃな部品が大量にできてしまう可能性があるからです。

本当にすぐに高価になります。

そこで、仮想シミュレーションを行ってから、CMM を使用して物理的な検査を行います。それはかなり徹底していますね。ただ、ちょっと気になったのですが、抜き勾配以外の品質管理チェックも行っているのでしょうか?

ああ、絶対に。彼らは実際に部品自体に多くのテストを実施しました。

まあ、本当に?どのようなテストですか?

そうですね、寸法精度などをチェックします。

わかった。すべての寸法が正確に正しいことを確認します。

はい。表面仕上げをチェックして、滑らかで欠陥がないこと、さらには材料の強度と耐久性を確認します。

つまり、これらの部品がすべての仕様を満たしていることを確認するための一連のテストのようなものです。

その通り。壊れたり故障したりする部品を大量に送りたくありません。

いいえ、決してそうではありません。はい、しかし、部品がこれらのテストのいずれかに不合格になった場合はどうなりますか?型全体を廃棄して最初からやり直す必要があるのでしょうか?

時々ではありますが、常にではありません。場合によっては、金型自体を調整することもあります。自体?問題を解決するには。

ああ、それで実際に微調整できるのですか?

ええ、時々。しかし、欠陥が本当に深刻であるかどうかなど、他の場合には。

部品の強度などに影響します。

うん。その場合は、再設計する必要があるかもしれません。

型を作るか、完全に廃棄して最初からやり直してください。

それはすべて問題の重大度によって異なります。

うわー、かなり強烈ですね。これらの抜き勾配がいかに重要であるかがよくわかります。

それは単なる細かいことではありません。それらはプロセス全体に大きな影響を与える可能性があります。

それはドミノ効果のようなものです。 1 つの小さなエラーが他の多くの問題を引き起こす可能性があります。

わかりました。だからこそ、メーカーは品質管理に非常にこだわるのです。

理にかなっています。そのため、仮想シミュレーション、ハイテク検査、厳格なテストを行っています。あらゆる角度からカバーされているようです。

彼らは最善を尽くしていますが、それでも、うまくいかないこともあります。

本当に?何が問題になる可能性がありますか?

そうですね、材料は予測不可能な動作をする可能性があります。機械は故障することがありますし、人間もミスをします。それは起こります。そのため、製造において継続的な改善が非常に重要です。

したがって、単にエラーを見つけるだけではありません。それはそれらから学び、将来それらを防ぐことです。

その通り。あなたは常にプロセスを改良し、より効率的で信頼性の高いものにしようと努めています。

そしてテクノロジーが進歩するにつれて、これらの品質管理方法はさらに洗練されると思います。

絶対に。今後、自動化が進み、より高度な測定技術が導入され、おそらく AI が品質管理の役割を果たすようになるでしょう。

AI、面白いですね。潜在的な問題を発生前に予測できるアルゴリズムのようなものです。

その通り。すべては時代の先を行き、それらの部品が可能な限り最高のものであることを確認することです。

しかし、これだけ自動化とハイテク化が進むと、熟練した技術者の役割の重要性は薄れるのでしょうか?ああ、全然違います、本当に。

実際、それはさらに重要になると思います。

どうして?

そうですね、誰かがこれらのロボットをプログラムし、データを解釈し、発生した問題のトラブルシューティングを行わなければなりません。

単にボタンを押して機械にすべてを任せるのではありません。

絶対に違います。すべてがスムーズに進むようにプロセスを監督するには、熟練した人間が必要です。

それは本当にパートナーシップですか?人間とロボットが協力して働く。

その通り。そして、射出成形の未来に向けて進むにつれて、そのパートナーシップはさらに重要になるでしょう。

未来について言えば、AI と自動化について言及されました。この方向性はどこにありますか? 射出成形における次の大きな出来事は何ですか?

そうですね、それは素晴らしい質問ですね。そして、それは私たちを深く掘り下げる次の部分に導きます。パーソナライズされた製造やオンデマンド生産など、驚くべきコンセプトについてお話します。

オンデマンド生産、それは興味深いですね。なるほど、オンデマンド生産というのはかなり未来的ですね。オンラインで何かを注文すると、その場で私のために作ってくれるようです。

それがアイデアです。それは、それぞれの顧客のニーズに合わせた唯一無二の製品を作る工場のようなものです。

しかし、どうしてそんなことが可能なのでしょうか?

物流と同様に、さまざまなテクノロジーを組み合わせることが重要です。 3D プリンティング、高度なソフトウェア、自動化などです。

さて、3D プリントについては誰もが聞いたことがあるでしょうが、このオンデマンドにどのように適合するのでしょうか?

3D プリントを使用すると、デジタル デザインから直接想像できるほぼすべての形状を作成できます。

したがって、従来の型は必要ありません。

その通り。また、すべてデジタルであるため、顧客ごとにデザインを簡単にカスタマイズできます。

ああ、なるほど。たとえば、自分の名前が入った電話ケースや特定のデザインが欲しい場合などです。

その通り。デザインをオンラインにアップロードすると、3D プリンターがオンデマンドで作成します。

それはとてもクールですね。しかし、ソフトウェア部分はどうなるのでしょうか?それはどのような役割を果たしますか?

ソフトウェアは、顧客の設計を 3D プリンターの指示に変換するものです。

つまり、機械が理解できる言語のようなものです。

その通り。そして、すべてを相互に接続し、プロセス全体をシームレスにするすべての自動化が可能になります。

つまり、顧客が注文すると、ソフトウェアがその注文を 3D プリンターの指示に変換し、機械が作業を実行します。

文字通り、油をたっぷり塗った機械のようなものです。

しかし、すべてがこれほど自動化されているとしたら、人間はこのすべてのどこに当てはまるのでしょうか?

良い質問ですね。そして、それは最近人々がよく議論していることです。しかし、これだけ自動化しても、依然として人間が必要です。

どのような方法で?

ソフトウェアを設計し、デジタル設計を作成し、プロセス全体がスムーズに実行されるようにするのは人間です。

つまり、ロボットに取って代わられて人間が職を失うわけではない。

全くない。それはむしろ、人間がさまざまな役割に移っているようなものです。より創造的な役割、より多くの問題解決の役割。

つまり、彼らは機械を操作するのではなく、設計し、管理しているのです。

その通り。それはスキルセットの変化です。しかし、プロセス全体にとって人間は依然として非常に重要です。

それはいいですね。先ほど個別化医療機器について言及されましたね。他にどのようなものをオンデマンドで作成できるでしょうか?

ああ、可能性は本当に無限です。あなたの体にぴったりフィットするカスタマイズされた服を考えてください。

ああ、仮想の仕立て屋のようだ。

その通り。または、あなたのスペースやあなたのスタイルに合わせてデザインされたパーソナライズされた家具。

それはとてもクールですね。しかし、このオンデマンド機能には制限があるのでしょうか?この方法では作れないものもあるのでしょうか?

まあ、課題は確かにあります。大きな問題の 1 つはコストです。個別の製造は、大量生産と比較すると、依然としてかなり高価になる可能性があります。

はい、それは理にかなっています。 1 つのアイテムだけを作成する場合、1,000 個のアイテムを作成する場合よりもコストが高くなります。

その通り。しかし、テクノロジーが向上し、効率が向上するにつれて、これらのコストは低下するはずです。

それは良いことです。速度についてはどうでしょうか?オンデマンドで何かを作るのにどれくらい時間がかかりますか?

それは実際には製品の複雑さに依存します。かなり早くできるものもあれば、時間がかかるものもあります。

したがって、それはトレードオフです。ユニークなパーソナライズされた製品が手に入りますが、到着までに少し時間がかかる場合があります。

その通り。そして、持続可能性や製造業全体が環境に与える影響など、考慮すべきことは他にもあります。

それは良い点です。ただクールなものを作るだけではありません。それは、責任を持って持続可能な方法で行うことです。

右。その過程で大量の無駄を生み出さないようにする必要があります。

それは本当だ。つまり、オンデマンド生産はまだ初期段階にあるようです。

そうです。しかし、それは私たちの製造に対する考え方に革命をもたらす可能性を秘めています。

ええ、それはかなり衝撃的なコンセプトです。射出成形の世界では多くのことが変わりました。シンプルな角度定規から、素晴らしいオンデマンド工場まで。未来がどうなるのか気になりますよね。

本当にそうなんです。しかし、一つ確かなことがある。精密測定は今後も重要な役割を果たし続けるでしょう。

それは正しい。それらの小さな抜き勾配からこれらの機械を駆動する複雑なアルゴリズムに至るまで、すべては精度です。最後にふさわしい素晴らしいメモだと思います。

同意します。

射出成形の魅力的な世界を深く掘り下げてご参加いただきありがとうございます。私たちは、抜き勾配の基本からパーソナライズされた製造の未来に至るまで、多くの分野をカバーしてきましたが、どのような驚くべきイノベーションがすぐそこまで来ているかは誰にもわかりません。次回まで、続けてください