さらなるディープダイブへようこそ。今回は、射出成形で作られる無数の日用品を作るのに欠かせないものを実際に見ていきます。単純なプラスチック製のおもちゃや複雑な機械が実際にどのようにして形を作るのか疑問に思ったことはありますか?

そう、いつも疑問に思っていたんです。

すべては、溶けた材料と非常に注意深く作られた型を使用し、成形されたばかりの製品を型からスムーズに取り出すことから始まります。そこでリフターリリース角度と呼ばれるものが登場します。

ちょっとした手品みたいですね。

そうです。

この液体プラスチックが正確な形を取り、そして、それが解放されます。

右。

一見、楽々と。しかし、その愚かさの背後には、エンジニアリングと精度の世界があります。これらのリリース角度は、方程式全体にとって非常に重要な部分です。

わかりました、興味があります。しかし、技術的な内容に深く入る前に、リフターのリリース角度とは正確に何なのかについて簡単に説明してもらえますか?

絶対に。金型を、これらの慎重に成形されたキャビティのセットとして想像してください。製品を取り出すには、金型内で可動部品が必要です。そして最も重要なものの1つはリフターです。これは、成形品を押し出すために上昇する小さなプラットフォームと考えてください。

わかった。

ここで、リフターリリース角度は、リフターが上方に移動する角度です。とても簡単そうに思えますよね?

確かにそうなのですが、思っているよりもずっと複雑な気がします。

まさにその通りです。

わかった。

角度が浅すぎると、製品が金型にくっついてしまう可能性があり、それによって製品と金型自体が損傷することは絶対に避けたいのです。

そうですね、それは理想的ではありません。

私たちが話しているのは、潜在的な生産の遅延、高額な修理、大量の廃材の発生です。良いシナリオではありません。

したがって、これらの角度を適切に設定するには、実際の経済的インセンティブが存在します。

ああ、大事だ。

そうですね、学位のほんの一部が大きな違いを生む可能性があると思います。

正確に。そして、そこから物事が本当に面白くなり始めるのです。なぜなら、それは単に角度自体の問題ではないからです。成形している素材、形状。製品、リフターのサイズなど、すべてのことが関係します。

一見些細なことがいかに大きな結果をもたらす可能性があるかがわかり始めています。そうそう、材料について言えば、あなたが送ってくれた調査の中で、プラスチックの中には扱いにくいものがあることに気付きました。

素晴らしい。

ポリプロピレンは顕著な例の 1 つでした。

ああ、そう、一般的に知られているポリプロピレン、または PP です。食品容器から自動車部品まであらゆるところにあります。しかし、これにはちょっとした癖があり、成形プロセスで少し困難を伴います。

はい、ご記入ください。PP が特別な理由は何ですか?

そうですね、PPは収縮率が高いです。冷えると2 1/2%ほど縮むことがあります。ここで、特定のサイズに設計された金型キャビティがあると想像してください。ただし、PP が冷えるにつれて、PP は収縮して金型壁から離れます。これにより、一種の吸引効果が生じます。

面白い。

そのため、製品をきれいにリリースすることが非常に困難になる可能性があります。

つまり、吸盤を窓からこじ開けようとするようなものです。

その通り。

このまとわりつきを克服するには、非常に急なリリース角度が必要なようです。

わかりました。 PP では、通常、他のプラスチックと比較して、より大きな角度が必要になります。その収縮を補正しないと、リリースプロセス中に製品が引っかかったり、歪んだり、さらには破損する危険性があります。

そして、また、コストのかかる生産遅延や金型の損傷に戻ってしまいます。

うん。

一つの小さなディテールが製造チェーン全体に波及効果をもたらす可能性があることを、私はすでに目にし始めています。

ああ、確かに確かに。これは、作業している各材料の特性を理解することの重要性を強調しています。収縮だけではありません。融点、柔軟性、溶けたプラスチックの曲がりやすさ。これらすべてが、金型の設計方法や重要なリリース角度の計算方法に影響を与えます。

心に留めておくべきことはたくさんあります。

うん。

つまり、素材そのものが役割を果たしているのです。しかし、この研究では、成形される製品の形状とサイズも重要な要素として言及されています。ろうそくのたとえもあったと思います。

ああ、そう、ろうそくの例えです。これは、製品の深さがリリース角度にどのような影響を与えるかを視覚化する簡単な方法です。高くて細いキャンドルを型から取り出そうとすることを考えてください。まっすぐ上に引っ張ると折れる可能性が高いです。右。ただし、穴を開けるときに少し傾けると、一枚で取り出せる可能性が高くなります。

はい、それは完全に理にかなっています。したがって、製品が深くなるほど、リリース時の損傷を防ぐためにその角度がより重要になります。しかし、エンジニアは実際にどのようにして理想的な角度を計算するのでしょうか?

右。

それは直感でしょうか、それとももっと科学的なアプローチがあるのでしょうか?

特に経験豊富な金型設計者にとって、直感は間違いなく重要な役割を果たします。しかし、これらの計算の核心を理解するのに役立つ公式もあります。製品の深さ、リフターの移動量を考慮し、三角関数を少し使用して、理想的な角度を導き出します。

さて、数学の授業を感じています。さあ。手順を追って説明します。この式は実際にはどのように機能するのでしょうか?

思っているほど恐ろしいものではありません。

わかりました、いいです。

基本的な式は、角度の正接がリフターの動きを製品の深さで割ったものに等しいです。

わかった。

たとえば、深さ 100 ミリメートルの円筒形の製品があり、それをリリースするためにリフターが 5 ミリメートル移動するとします。

うん。

これらの数値を式に代入すると、約 2.86 度の角度が得られます。

わかった。

しかし、ここにパッチがあります。実際のアプリケーションでは、多くの場合、これを少し上げる必要があります。

右。

この例では、3 度の角度が信頼性の高いリリースの最小値となります。

つまり、生の数字だけが重要なのではありません。右。実際の経験と判断力も必要です。

うん。

こういった微妙な調整が、固着した製品をスムーズにリリースできるかどうかに大きな違いを生むのだと思います。

その通り。さらに複雑な形状を扱うようになると、計算はさらに複雑になります。

右。

もう単純な公式だけに頼ることはできません。

うん。

曲線やアンダーカット、連結部分を備えた複数のパーツからなるおもちゃのようなものを想像してください。

本物のヘッドスクラッチャーのように聞こえます。

うん。

どうやってこの複雑なものに取り組み始めるのでしょうか?

そこで信頼できる CAD ソフトウェアが登場します。

うん。

コンピューター支援設計。

わかった。

現代の金型設計には欠かせないツールとなっています。

ガッチャ。

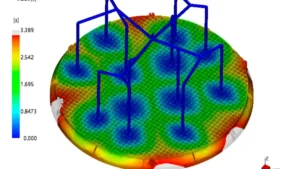

製品の詳細な 3D モデルを作成し、回転させたり、特定の領域を拡大したり、形状を実際に解剖したりすることができます。

いいね。

仮想の金型を持つようなものです。右。私たちの画面上で。

つまり、基本的に、潜在的な問題点をすべて計画することになります。離型時に製品が金型に張り付く可能性のある領域。

正確に。そして、それらの重要な表面を特定したら、それらをより単純な幾何学的形状に分解し始めることができます。円錐、円柱、あるいは単なる平面でも構いません。

右。

次に、それらのリリース角度の計算を個々のセクションに適用します。

3Dパズルを解くようなものです。

素晴らしい言い方ですね。

うん。

複雑な形状を扱いやすい部分に分割します。このアプローチにより、より正確に金型の各セクションが最適なリリース角度を持つようになります。

わかった。

また、CAD ソフトウェアはプロセス全体を視覚化し、将来的にエラーや予期せぬ事態が発生するリスクを最小限に抑えるのに役立ちます。

つまり、非常に強力なツールのようなものです。

ああ、絶対に。

リスクを軽減するため。

確かに。

この過程で CAD の威力を理解し始めています。

うん。

しかし、正直に言うと、CAD を使用したとしても、計算が信じられないほど複雑になる状況が依然として存在します。

絶対に。非常に複雑なデザインを扱う場合、物事は困難になる可能性があります。

右。

そこで登場するのがシミュレーション ソフトウェアです。

わかった。

実際に成形プロセス全体を仮想的にシミュレーションできます。

おお。

溶けたプラスチックがどのように金型に充填されるかを観察してください。冷却して固まる様子を確認し、さまざまな角度やリフター構成でリリースプロセスをテストすることもできます。

おお。つまり、製造プロセスを事前にプレビューできる水晶玉を持っているようなものです。

わかりました。

かっこいい。

これにより、物理的なプロトタイプを構築するリスクや費用をかけることなく、潜在的な問題を早期に特定し、設計を調整し、さまざまな材料を実験することができます。

右。

金型設計へのアプローチ方法が大きく変わりました。

これはすべて非常にハイテクに感じられ始めていますが、そこにはまだ人間的な要素があると思います。

ああ、確かに。

すべてが公式やシミュレーションであるわけではありません。

まさにその通りです。工学と科学は基礎を提供しますが、適切な金型を設計するには、ある程度の直感、経験、さらには芸術性も必要となります。

わかった。それについては興味があります。

うん。

金型設計の芸術性とはどのようなものですか?

それは、複雑な課題に対する洗練された解決策を見つけることです。

わかった。

たとえば、閉じ込められた空気を逃がすための戦略的に配置された通気口や、温度分布を制御するための冷却チャネルなど、特殊な機能を金型に組み込む必要がある場合があります。

そういうことを考えているんですね。

それは微妙なバランスをとる行為だ。

いろいろな問題解決が必要なようです。

うん。

まるで、起こり得るあらゆる問題を事前に予測しようとする探偵のようだ。

素晴らしい例えですね。

わかった。

技術的な側面を超えて、ビジュアルデザインの要素もあります。おお。金型の 2 つの半分が接するパーティング ラインの配置と形状は、最終製品の美しさに影響を与える可能性があります。

右。

したがって、私たちは機能だけを考えているわけではありません。形についても考えています。

つまり、複数の帽子をかぶっているのです。

右。

エンジニア、科学者、アーティストがすべてひとつになりました。

そう言えるかもしれません。

かっこいい。

幅広いスキルと細部への鋭い観察力が求められる多面的な分野です。そして、機能的で美しいものを生み出すことに自分が貢献したと知り、デザインが現実化するのを見るのは、非常にやりがいのあることです。

この深い意欲により、私は当たり前だと思っていたものの背後にある複雑さに本当に目を開かされています。

右。

私たちがどこでも目にする日常的なプラスチック製品に、どれほど多くの考えと専門知識が注ぎ込まれているかには驚かされます。

私たちの世界を形作る複雑なプロセスは見落とされがちですが、それが世界の美しさの一部だと私は思います。目に見えるところにたくさんの工夫が隠されています。

私はこれ以上同意できませんでした。

うん。

そうですね、Ground についてはかなりカバーしたような気がします。ここではリリース角度の重要性を探り、さまざまな素材や複雑な形状の課題を掘り下げ、金型設計の芸術性にも触れました。

うん。

詳しい説明を終える前に、他に強調すべきことはありますか?

先ほど説明した内容に戻ってみる価値はあると思います。射出成形は常に進化している分野であるという事実。新しい素材、新しいテクノロジー、新しい設計の課題が常に出現しています。

うん。

今日は最先端のように見えても、明日には時代遅れになる可能性があります。

それは素晴らしい点です。

うん。

先ほどバイオプラスチックについて話しました。これらは持続可能性の面で大いに期待されているように見えますが、金型設計者にとっては特有のハードルもいくつかあると思います。

絶対に。バイオプラスチックは、多くの場合、従来のプラスチックと比較して、融点、収縮率、流動特性が異なります。

右。

そのため、私たちは設計と技術を適応させて、射出成形で可能なことの限界を押し上げる必要があります。

この分野全体が、これらの新しい素材や技術に追いつくために、常に革新の状態にあるように思えます。

その通り。そしてそれはただ追い続けるだけではありません。これらの進歩を活用して、より優れた、より持続可能で、より効率的な製品を作成する方法を見つけることが重要です。

右。

うん。

私は射出成形と 3D プリンティングの交差点に特に興味を持っています。 3D プリンティングがすでに製造業に波を起こしていることは知っています。

そうです。

しかし、それは具体的に射出成形の世界にどのような影響を与えるのでしょうか?

そうですね、より多くのハイブリッドアプローチが使用され始めています。

わかった。

射出成形と 3D プリンティングを組み合わせて、さらに複雑で複雑なデザインを実現します。

面白い。

たとえば、3D プリントを使用して、非常に詳細な金型インサートを作成する場合があります。

右。

次に、これを従来の射出成形金型に組み込みます。

つまり、両方の長所を融合したようなものです。

うん。

射出成形の速度と効率と、3D プリントの自由な設計とカスタマイズを組み合わせます。

正確に。それは私たちが創造できるものの可能性の全く新しい領域を開きます。

右。

当社は、複雑な内部形状、複雑なテクスチャ、さらには従来の方法では不可能だった、または法外に高価だった組み込み機能を備えた部品を製造できます。

射出成形の将来がどうなるかを考えると気が遠くなります。

そうです。

テクノロジーが進化するにつれて、これらの小さなリリース角度が今後も重要な役割を果たしていくのではないかと感じています。

私ならそれに賭けるつもりはありません。あなたはプロセスの基本的な部分です。

右。

設計がどれほど複雑または革新的であっても、すべての製品のスムーズかつ効率的なリリースを保証します。うん。次にプラスチック製品を手に取るとき。

右。

そこにたどり着くまでにかかった道のりを、少し時間を取って味わってみることをお勧めします。これらすべての慎重な計算、正確なエンジニアリング、そしてそう、それらすべてを可能にした重要なリリース角度。

最もありふれた物にも語るべき物語があることを思い出させてくれます。

そうです。

確かに、創意工夫、デザイン、そして科学の魔法の物語です。さて、その点では、詳細な説明は終わりに達したと思います。

この魅力的なトピックを皆さんと一緒に探求できて光栄でした。

同じく。

好奇心を持ち続け、決して学ぶことをやめないでください。

素晴らしいアドバイスです。ありがとう。私たちが当たり前だと思っている日常の物品に、こうしたイノベーションが詰め込まれていることについて考えるのは、本当に興味深いことです。

右。

私たちは単純なおもちゃから複雑な機械、バイオプラスチック、さらには 3D プリンティングと射出成形の融合にまで発展してきました。可能性は無限大のようです。

本当にそうなんです。

しかし、それを通して、これらの小さなリリース角度は一定のままです。

右。

製造プロセスをスムーズかつ成功させるための重要な要素です。

これはエンジニアリングの基本原理を物語っていますね。テクノロジーがどれほど複雑になっても、特定の中核となる概念は引き続き不可欠です。家を建てるようなものです。

右。

最新のガジェットや電化製品をすべて持っているとしても、しっかりした基盤がなければ、それはすべて無駄になってしまいます。

素晴らしい例えですね。

うん。

そして、このことは、射出成形で可能なことの限界を押し広げても、その基本原則を見失ってはいけないという点を強調していると思います。

右。

進歩を促進するのは、最先端のイノベーションと堅実なエンジニアリングの組み合わせです。

正確に。それは常にバランスをとる行為です。うん。それがこの分野をダイナミックでエキサイティングなものにしているのです。学ぶべき新しいこと、取り組むべき新たな課題、探索すべき新たなフロンティアが常にあります。

フロンティアといえば、射出成形業界が現在直面している最大の課題は何でしょうか?そのフロンティアは私たちをどこへ導いているのでしょうか?

そうですね、持続可能性が大きな焦点です。

わかった。

バイオプラスチックについて話しましたが、廃棄物の削減についても多くの研究が行われています。

右。

クローズドループ製造システムを開発し、プラスチック材料をより効果的にリサイクルおよび再利用する方法を見つけます。

うん。

それは複雑な問題です。

そうです。

しかし、業界はこの問題を真剣に受け止めています。

それを聞くと励みになります。

うん。

プラスチック生産が環境に与える影響について多くの懸念が寄せられていることは承知しています。

右。

したがって、持続可能性がイノベーションの最前線にあることを知っておくのは良いことです。

絶対に。

右。

そして、環境への懸念を超えて、効率性と自動化にも重点が置かれています。インダストリー 4.0、いわゆるスマート ファクトリーは、製造業の状況を変えています。

右。

相互接続されたシステムが増えています。うん。データ主導の意思決定と、ロボット工学と人工知能の生産プロセスへの統合。

つまり、素材やデザインだけではありません。それは製造エコシステム全体を最適化することです。

その通り。そして、そこにこそ、今後数年間で本当の進歩が起こると思います。

右。

よりスマートな金型、よりインテリジェントなプロセスが実現し、これらすべての要素がどのように相互作用して真に持続可能で効率的な製造システムを構築するかについてのより深い理解が得られるでしょう。システム。

この業界に携われるのはとても刺激的な時期です。

そうです。

そして、私たちは可能性のほんの表面をなぞっただけだと感じています。

私もそう思います。

それでは、この詳細な説明を終えるにあたり、リスナーに理解してもらいたい重要なポイントは何ですか?

これだと思います。次回、一見シンプルなプラスチック製品に出会ったら、そこに至るまでの道のりを少し考えてみましょう。

わかった。

初期の設計コンセプトから金型からの最終的なリリースに至るまで、科学、工学、イノベーションの魅力的な世界が活躍しています。

右。

そして、見えないことが多いこれらの小さなリリース角度は、私たちが毎日使用する製品の作成に費やされた創意工夫と精度の証です。

ほんの些細なことでも大きな影響を与える可能性があることを思い出させてくれます。そしてそれは、私たちの世界を形作り続けている人間の創造性と問題解決の精神の証です。

よく言ったものだ。

さて、その点で、射出成形とリフターリリースアングルの世界への深い掘り下げは終わりに達したと思います。

右。

ご参加いただきありがとうございます。

それは