皆さん、また深く掘り下げてみましょう。今回は、そんな厄介な射出成形の欠陥について考察していきます。

うん、確かに迷惑だ。

これらの不完全さは、どうやって品質管理を通過したのかと不思議に思うでしょう?

右。ええ、その通りです。時々彼らは亀裂をすり抜けます。

そこで、私たちが得た研究を利用して、射出成形の一般的な欠陥をカバーします。

いいですね。

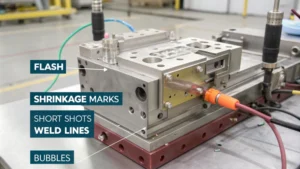

フラッシュ収縮マーク、溶接マーク、気泡、ショート ショットについて説明します。

共通の犯人。

ええ、その通りです。それで、すぐに参加できると思いますね?

やりましょう。

よし、まずはフラッシュだ。

そうそう、フラッシュ。

型からはみ出したような薄いプラスチックの部分。

そうです、そうです。

私たちは皆それを見たことがあります。

うん。いつも思うのですが、ケーキを焼いているときに型に生地を入れすぎて、側面から生地がこぼれてしまうようなものです。

わかりました。

しかし、私たちはバッターの代わりに、高圧下で溶けたプラスチックを扱っています。

右。

そして、その過剰な圧力によってプラスチックが金型キャビティから押し出され、そのflが形成されます。

したがって、単に完璧に測定された量のプラスチックを使用することだけが重要ではありません。

まあ、それは間違いなく役立ちます。

右。

しかし、型締力も重要です。

クランプ力。

うん。金型の 2 つの半分が十分な力で固定されていない場合、溶けたプラスチックが逃げてバリが発生する可能性があります。

つまり、水風船を緩めに持ちすぎているようなものです。

その通り。それは必ず破裂します。

そして、あなたがケーキ型を割りたくないのと同じように、私は推測します。

右。

金型の分割面が滑らかであることも重要です。

ああ、そうです、絶対に。

うん。

これらの表面に欠陥や隙間があると、プラスチックが逃げ出す経路が形成される可能性があります。

なるほど。

すべてはそのプレッシャーを維持することです。

ガッチャ。わかった。

圧力鍋を密閉するのと同じです。漏れがあればゲームオーバーです。

わかった。わかった。とても良い締め付け力です。

はい。

滑らかなパーティング表面、重要な要素。ガッチャ。

とても重要です。

さて、それでは収縮マークに移りましょう。

わかった。収縮跡。

プラスチック部品の表面に現れる小さなへこみやくぼみのことです。

私たちは皆、それらを見たことがあるでしょう。

そうそう。あちこちで見かけるような気がします。

超一般的です。

うん。

また、多くの場合、成形プロセス中の冷却が不均一である兆候が見られます。

冷却が不均一ですか?

うん。たとえば、プラスチックの厚い部分が薄い部分に接続されていると想像してください。

わかった。

厚い部分は冷却され、よりゆっくりと収縮します。

右。

そして固まるにつれて、表面から剥がれていきます。

わかった。

それらの窪みを作成します。

つまり、全体の冷却時間だけが問題なのではありません。しかし、冷却の違い。

その通り。それは、部品自体の内部の冷却速度の違いに関するものです。

面白い。

ここからがちょっと面白いことになります。

わかった。

プレッシャーを維持することは重要な役割を果たします。

わかった。

つまり、ホールドフェーズ中に。右。プラスチックがその型にしっかりと詰め込まれるように、圧力が維持されます。

わかった。

圧力が低すぎると、プラスチックが適切に梱包されません。

なるほど。

そして、冷めるにつれて、その収縮跡がより顕著になります。

それでそれを維持します。右。圧力を維持することが重要です。

はい、そのとおりです。

プラスチックが金型の細部まで確実に充填されるようにするためです。

正確に。

右。

そして、ここにさらに複雑な層が追加されます。

わかった。

プラスチック自体の種類も収縮に影響を与える可能性があります。

本当に?

そうそう。

面白い。

たとえば、結晶性ポリマーは非常に規則正しい分子構造を持っているため、非晶質ポリマーよりも収縮する傾向があります。

おお。ここには非常に多くの要因が関係しています。

がある。

クレイジーだ。さて、溶接跡に移りましょう。

わかった。

溶接跡は、プラスチックの異なる流れが交わる継ぎ目のように見えます。

右?それは良い言い方ですね。

うん。

ウェルド ラインは基本的に、溶融プラスチックの複数の流れが金型内で合流するときに形成されます。

わかった。

そして、それらの流れは完全には融合しません。

そこで、複数の支流が合流する川について考えてみましょう。右。場合によっては、これらの流れが完全に融合しないことがあります。

その通り。

したがって、それは単なる視覚的な欠陥ではありません。

そうではありません。

構造的な弱点もあるようです。

はい、確かに。溶接跡は部品の強度を損なう可能性があります。

右。

たとえば、電子機器の筐体があると想像してください。右。ウェルドラインが貫通しています。

そうそう。

このウェルドラインが弱点となります。

なるほど。

ひび割れや破損が非常に起こりやすくなります。

そうそう。したがって、これらの溶接跡を避けることが重要です。

そうです。

したがって、ここでは金型設計が重要な役割を果たしていると思います。

絶対に。急な曲がりや障害物のないスムーズな流路を確保します。

わかった。

これは溶接跡を防ぐのに非常に役立ちます。

つまり、プラスチックがスムーズかつ均一に流れることができればよいのです。

右。

正しく融合する可能性が高くなります。

その通り。

それは高速道路システムを設計するようなものです。

はい。

たとえば、交通渋滞やボトルネックを最小限に抑えたいと考えています。

その通り。その流れを合理化します。

わかった。そして、これらの合理化された流路はショートショットの防止にも役立つと思います。

絶対に。

プラスチックが金型のすべての部分に到達していることを確認するだけです。

その通り。抵抗が少なく、より完全に充填されます。

わかった。理にかなっています。

それはすべてつながっています。

右。右。

そして、それを制御します。樹脂温度と射出速度も重要です。

わかった。つまり、デザインだけではありません。

デザインだけではありません。

いいえ。

それは多面的なプロセスです。

さて、泡はどうでしょうか?

ああ、泡だ。

プラスチックの中に閉じ込められた小さなエアポケット。

よくある不満。

うん。滑らかな表面を期待していたのに、小さな欠陥ができてしまうと、とてもイライラします。

右。きれいな仕上がりが必要です。

うん。

興味深いのは、プラスチックをより速く注入するほうが良いと考えるかもしれないからです。

言おうとしていた。うん。

早くそこに入れてください。そうです、そうです。しかし、プロセスを急ぐと逆効果になる可能性があります。

まあ、本当に?

うん。射出が速すぎると、金型内に空気が閉じ込められる可能性があります。

つまり、それは非常に濃い液体を容器にあまりにも早く満たそうとしているようなものです。

その通り。

気泡が入ってしまいます。

わかりました。

わかった。つまり、スイートスポットを見つけることが重要なのです。

そうだと思います。この完璧な速度により、空気を閉じ込めることなくスムーズで均一な流れが可能になります。

右。わかった。

ただし、射出速度が問題になる場合もあります。時にはそれは別のことです。

他に何があるでしょうか?

さて、もう 1 つの一般的な原因は湿気です。

水分?

うん。プラスチックペレットには微量の水分さえ含まれています。おお。成形中に蒸発して不要な泡が発生する可能性があります。

つまり、小さな水滴が水蒸気に変わるようなものです。

その通り。

そして閉じ込められてしまう。

はい。プラスチックの中に閉じ込められてしまった。

おお。したがって、湿気などの一見重要ではない要素も含まれます。

それらは大きな影響を与える可能性があります。

うん。

すべては細部へのこだわりです。

右。

細かいところで言えば、真空成形という技術があります。

うん。

プラスチックが射出される前に、基本的に金型キャビティから空気が吸引される場所。

わかった。

つまり、泡のリスクを最小限に抑えることができます。

つまり、金型に掃除機をかけて浮遊空気分子をすべて取り除くようなものです。

はい。全部吸い出して。

頭がいい。さて、フラッシュ収縮マーク、溶接マーク、気泡について説明しました。

ファンタスティック・フォー。

右。そして、ここでパターンが見え始めています。圧力、温度、流量。

わかりましたね。

それらは、繰り返し起こるテーマのようです。

彼らは主要なプレーヤーです。

うん。

これらのパラメータを微調整する必要があります。

わかった。

特定の部品ごとに最適な成形条件を作成します。

さて、最後の欠陥、グランドフィナーレです。ショートショット。

ショートショット。ダン、ダン、ダン、ダン。

型を開けてみると、まだ完全に充填されていません。

それはとても残念です。

右。この不完全な部分だけが残っています。

水風船に水を入れるのに、水圧が足りないようなものです。

わかった。

完全に埋めることはできません。

したがって、溶融プラスチックに十分な力が及ばない場合にショート ショットが発生します。

その通り。

金型のキャビティを埋めるため。

射出圧力が不十分です。

右。わかった。

たいてい犯人。

しかし、そのようなショートショットに寄与する可能性のある他の要因はあるのでしょうか?

ああ、絶対に。ほかに何か?カビの通気は大きな役割を果たします。プラスチックが金型に充填されているときに空気が逃げることができない場合。

右。

それはその流れを妨げる抵抗のポケットを作り出します。

つまり、ボトルに液体を入れようとして、キャップを開けるのを忘れるようなものです。

その通り。空気には行き場がありません。

わかった。

したがって、適切な通気とは、空気の逃げ道を作り、プラスチックが自由に流れるようにすることです。

わかった。したがって、その型を完全に埋めることができます。ワイルドだ。射出成形プロセスの結果に影響を与える要因はいくつありますか?

確かに繊細なダンスですね。

それは本当に。すべてが完璧に調和していなければならないようなものです。

それはそうです。それはそうです。

射出成形は科学であると同時に芸術でもあります。

私はそれが好きです。

うん。

それは非常に芸術的な科学です。

そうです。

芸術について言えば、少しギアを変える必要があります。

わかった。

そしてデザイン面についてもお話します。

よし。

多くの場合、これらの欠陥を防ぐ最善の方法は、最初の設計段階で問題に対処することだからです。

そこで私たちはデザインソリューションについて話しているのです。はい、欠陥の可能性を最小限に抑えるソリューションを設計します。

その通り。

成形に入る前です。

わかりました。

それは有望ですね。パート 2 ではそれについて詳しく見ていきましょう。

やりましょう。おかえり。

それで、フラッシュからショートショットまで、一般的な欠陥自体の調査を終えたところです。

はい。

そして今、私はそれらの設計ソリューションについて本当に知りたいと思っています。

うん。

賢い設計の選択により、こうした頭痛の種が始まるのを防ぐことができます。

うん。みたいな。家を建てるようなものです。そうです、そうです。屋根に雨漏りが発生するまで待って防水工事を考えることはできません。

その通り。

そこで、ブループリントでこれらの潜在的な問題に対処します。

うん。レンガを積み始める前です。

その通り。それが私たちが射出成形にもたらしたい考え方です。

わかった。

問題を予測し、最初から設計します。

わかった。それでは、いくつか例を挙げてみましょう。ここで大きな違いを生む可能性があるのは、どのようなデザインの微調整でしょうか?

最も基本的な原則の 1 つは、壁の厚さを均一にすることです。

わかった。

デザイン全体を通して。

したがって、単に壁を十分に厚くすればよいわけではありません。

それは一貫性の問題です。

ただし、厚さが一定であることを確認してください。

はい、そのとおりです。

わかった。

壁の厚さにばらつきがあると、冷却が不均一になるためです。

右。これが収縮マークのレシピです。

その通り。

それは美しさだけの問題ではありませんね?

いいえ、そうではありません。

収縮マークも部品を弱める可能性があります。右?

絶対に。

わかった。

ストレスポイントが発生し、ひび割れや破損が起こりやすくなります。

右。右。わかった。したがって、壁の厚ささえも大きなものになります。

巨大な。

設計段階で他に何ができるでしょうか?不良を防ぐため。

金型の流路を合理化します。金型の流路も非常に重要な考慮事項です。鋭利な角は最小限に抑えたいと考えています。

わかった。

突然の変化または障害。

ガッチャ。

そうなると、溶融プラスチックのスムーズな流れが妨げられる可能性があります。

プラスチックが何度もねじれたり回転したりする必要がある場合、溶接跡ができる可能性が高くなります。

その通り。ウォータースライダーをデザインするようなものですね。

おお。わかった。

スムーズで継続的な流れが必要です。

うん。

急降下や急旋回はありません。

右。

それはライダーの体験を妨げる可能性があります。

そして、これらの合理化された流路はショートショットの防止にも役立つと思います。

絶対に。

プラスチックが隅々まで届くようにするだけです。

その通り。抵抗を最小限に抑えることで、完全に充填される可能性が高まります。

理にかなっています。さて、あの厄介な泡はどうなるのでしょうか?

ああ、泡だ。

デザインの選択はそれらに役立つでしょうか?

きっと。通気システムの最適化が鍵となります。

わかった。

溶けたプラスチックが金型に流れ込むことを覚えておいてください。

右。

空気には逃げ道が必要です。

つまり、小さな避難口を作るようなものです。

はい。

空気のために。

その通り。

プラスチックが流入するときに排出できるようにするため。

正確に。

わかった。

そして、これらの通気口の位置とサイズは非常に重要です。

右。

私たちはそれらが戦略的に配置されていることを確認したいと考えています。

わかった。

効率的に空気を除去できるようにするため。

したがって、壁の厚さも均一になります。合理化された流路により通気が最適化されます。

三連単。

これらはすべて非常に簡単に思えます。

彼らです。コンセプト的には。

右。

しかし、それらを実践することです。

うん。

特に複雑な部品の場合は注意が必要です。

そこで、高度なシミュレーション ツールが登場します。

その通り。

先ほど挙げたものです。

正確に。これらのソフトウェア プログラムを使用すると、さまざまな設計を仮想的にテストできるようになります。

潜在的な問題領域を確認してください。

我々はできる。

収縮マーク、ウェルドライン、気泡。そして、デジタル領域でそれらに対処することができます。

その通り。まるで水晶玉を持っているかのようです。

ああ、すごい。

これにより、成形プロセスの未来を覗くことができます。

そして、それによって時間とお金が大幅に節約されると思います。

ああ、ダジャレ。

将来的には高くつくミスを避けることができます。

絶対に。これらのシミュレーションは、最適なゲート位置を特定するのに役立ちます。

ああ、わかった。

射出パラメータを最適化し、さまざまな材料がどのように動作するかを予測することもできます。

したがって、単に欠陥を防ぐだけではありません。

それは最適化についてです。

しかし、成形プロセス全体の微調整についても同様です。

シバン全体。

右。最大限の効率と品質を実現します。

その通り。

テクノロジーが製品の設計と製造の方法をどのように変えているかは驚くべきことです。

本当にそうです。

しかし、それはソフトウェアだけの問題ではありませんね。

そうではありません。

また、材料科学における驚くべき進歩も目の当たりにしています。

絶対に。

プラスチックが異なれば特性や収縮率がどのように異なるかについては以前に説明しました。

その通り。そしてプラスチックの世界は常に進化しています。常に新しい素材が開発されています。

したがって、私たちはもはや従来のプラスチックだけに限定されません。

ああ、全然違います。

強化されたプロパティを備えた新しいオプションがあります。

そうそう。当社では、極端な温度にも耐えられる高性能プラスチックを使用しています。

わかった。

医療インプラント用の生体適合性プラスチック。

おお。

より環境に優しい生分解性プラスチックも。

可能性は無限にあるように思えます。

事実上そうです。

そして、これらの新素材には特有の成形上の課題が伴うことが多いと思います。

ああ、そうだね。

したがって、これらの設計原則とシミュレーション ツールを理解することがさらに重要になります。さらに重要になります。

ええ、その通りです。常に時代の先を行き、新しい素材やテクノロジーを学び、適応し続けることがすべてです。

これらはすべて信じられないほど魅力的ですが、少しギアを変えたいと思います。

わかった。

そして、先ほど話した高度な成形技術について話します。

ああ、そうそう。

真空成形について簡単に触れたと思いますが、従来の射出成形だけを超えた他の革新的なプロセスについて聞きたいと思っています。

さて、射出成形の世界は常に進化しています。

そうです、そうです。

今日は本当に素晴らしいテクニックがいくつかあります。

概要を教えてください。

わかった。

最先端のプロセスにはどのようなものがありますか?

ガスアシスト射出成形というものがあります。

ガスアシスト?

うん。これには、溶融プラスチックと一緒に金型キャビティにガスを注入することが含まれます。

ガスが目的だったのか?

ガスにより部品内に中空セクションが作成され、重量と材料の使用量が削減されます。

わかった。

ハンドルなどによく使われます。

わかった。

構造部品や自動車部品も。

つまり、内部にハニカム構造を作成するようなものです。

その通り。

プラスチックの中。

軽量でありながら強度のある部品を作成するための賢い方法です。

すごいですね。他にはどんなテクニックがあるのでしょうか?

もう 1 つの興味深いのは、モールディング上のオーバーモールディングです。複数の材料を順番に成形する必要があります。

つまり、基本的には異なるプラスチックを互いに重ね合わせていることになります。

その通り。硬いハンドルの上に柔らかいグリップがオーバーモールドされた歯ブラシを想像してみてください。

おお。

または、衝撃吸収のためにゴム引きコーティングが施された電子機器。

おお。つまり、まったく新しい可能性の世界が開かれます。

それはそうです。

デザイン的にも機能的にも。

まったく新しい世界。

うん。

そしてインサート成形です。

金型をインサートします。

事前に成形されたコンポーネント。

わかった。

金属インサートと同様に、成形部品に組み込まれます。

つまり、プラスチックの中に他の素材を埋め込むことになります。

その通り。強度を高めるために金属ブッシュを備えたプラスチックギアのようなものです。

わかった。

またはセンサーが埋め込まれた医療機器。

これらの高度な成形技術により、同様の部品を作成できるようです。それはより軽く、より強く、より複雑です。

上記のすべて。

さらに、異なる材料を組み合わせて、非常に特殊な特性を実現することもできます。

わかりました。

私たちが初期の頃からここまで進歩できたのは信じられないほどです。

私は当然知っている。

シンプルな単一素材パーツのみ。

すごいですね。

私たちは現在、現代の生活に欠かせない、信じられないほど複雑な多機能オブジェクトを作成しています。そしてその進化はこれからも続くでしょう。

ああ、絶対に。

右。新しい材料が出現し、シミュレーション技術が進歩し、エンジニアは限界を押し広げ続けます。

それらの境界を押し広げてください。

この業界に関わるのがエキサイティングな時期であることは確かです。

そうです。

でも、未来に夢中になりすぎる前に。

わかった。

しばらくは現実的なことにしっかりと取り組む必要があると思います。

あなたが正しい。基本に戻ります。

射出成形を扱う人にとっての重要なポイントは何ですか?

彼らがベテランのプロであろうと、初心者であろうと、わかりますか?まず第一に。

わかった。

材料を理解することは非常に重要です。

わかった。

プラスチックは同じように作られているわけではありません。

右。

それぞれのタイプには独自の特徴、独自の癖やニュアンスがあります。

したがって、それがどのように流れ、どのように冷却され、どのように収縮するかを知る必要があります。

その通り。

私たちが話してきたことすべて。

全部。

そしてもちろん、それらの処理パラメータも必要です。

右。

温度、圧力、速度。

うん。

冷却速度、すべてのダイヤルとノブ。

大切なのは、スイートスポット、完璧なバランスを見つけることです。

まるでオーケストラを率いる指揮者になったような気分です。

ああ、それはいいね。

右。各楽器のチューニングが合っている必要があります。指揮者はテンポを指導する必要があります。

そしてその調和のとれたサウンドを生み出すダイナミクス。

その通り。

そしてちょうど指揮者が鋭い耳を必要とするのと同じです。

右。

不一致な音符を検出するには、インジェクションを使用します。

成形の専門家には、細部までこだわる鋭い目が必要です。

絶対に。

つまり、観察力について話しているのです。

遵守。右。

何かが起こりそうな微妙な兆候に気づくこと。

色のわずかな違いや、ほんの少しのフラッシュなど、誤差はご了承ください。

右。

かろうじて認識できる程度の収縮跡。

そして、調整するためのアクションを実行します。

小さな欠陥が大きな欠陥になる前にプロセスを実行します。

その通り。それは積極的になることです。

積極的。

右。それらの潜在的な問題を予測し、制御不能になる前に介入します。

その通り。

そして、その積極的な考え方はコミュニケーションにも及びますね。

絶対に。

プロセスに関与する全員の間でのオープンかつ頻繁なコミュニケーション。

成功のために重要です。

デザイナー、エンジニア、オペレーター、材料サプライヤー。

みんな。

全員が同じ認識を持っているとき。

右。

という共通の理解があるとき。

目標と課題、それが魔法が起こるときです。

右。

そうすることで、プロセスを真に最適化し、優れた製品を作成できるようになります。

まるで丁寧に振り付けされたダンスのようです。

私はその例えが好きです。うん。

誰もが自分のステップを理解し、同期して動き、このシームレスなパフォーマンスを生み出すことができます。

そして、このダンスの美しさは、常に進化していることです。

右?

新素材、新技術、新たな挑戦。

したがって、私たちは決して現状に満足するわけにはいきません。

一度もない。

私たちは好奇心を持ち続ける必要があります。

好奇心旺盛。

順応性を保ち、常に学び成長する意欲を持ち続けてください。これ以上同意できませんでした。

射出成形の世界は非常にダイナミックです。

無限の可能性に満ちた刺激的な分野です。

まあ、その点では、無限の可能性があります。さて、そろそろ詳細な説明を終了したいと思います。

リスナーに装備が整っていることを願っています。

そうだと思います。

より良い理解が得られます。

そうだといい。

射出成形の複雑さと微妙な違いについて。

それは魅力的なプロセスです。複雑な要素が満載です。

本当にそうです。

しかし、もっと重要なことです。

うん。

私たちが彼らに、好奇心を持ってこの分野に取り組むきっかけを与えられれば幸いです。

右。

協力的な精神と卓越性への揺るぎない取り組み。

絶対に。ご参加いただき誠にありがとうございました。この深いダイビングは楽しかったです。別の魅力的な探検にすぐに戻ってきます。

私達はします。

ものづくりとデザインの世界へ。

待てません。

それまでは。金型をスムーズに動かし続けます。

実行し続けてください。

射出成形の欠陥の世界を深く掘り下げる最終部分へようこそ。私たちは欠陥自体をカバーし、いくつかの賢い設計ソリューションを模索し、限界を押し広げる高度な成形技術にも触れました。

可能性の限界を押し上げる。

うん。

バリや収縮マークの核心的な詳細から、設計とプロセスの最適化というより広範な原則に至るまで、かなりの道のりでした。

絶対に。それでは、話をまとめる前に。

わかった。

リスナーのためにいくつかの重要なポイントを抽出したいと思います。

素晴らしいアイデアですね。

射出成形に携わる人々への重要なヒントは何ですか?

ご存知のとおり、彼らはベテランのプロであろうと、初心者であろうと、同じです。重要なアドバイスを 1 つに要約するなら、これになります。資料についての深い理解を深めます。

わかった。

プラスチックという素材は同じように作られているわけではありません。

右。

それぞれのタイプには独自の個性があります。

ああ、わかった。

独自の癖と傾向。

それは家具に適した木材を選ぶようなものです。

その通り。

テーブルを作るのにバルサ材は使いません。

その通り。特定のプラスチックがどのように流れるか、どのように冷却されるか、どのように収縮するか、さまざまな加工パラメーターにどのように反応するかを知る必要があります。

右。そして処理パラメータについて言えば。

はい。それらも同様に重要です。

温度、圧力、速度。

これらすべての変数は何を意味するのでしょうか。

右。冷却速度、それらはすべて役割を果たします。

絶対に。これらのパラメータをマスターすることは、一貫した高品質の部品を作成するために不可欠です。

まるで指揮者になったかのようです。

おお。

私はオーケストラを指揮するのが好きです。右。各楽器のチューニングが合っている必要があります。

うん。

そして指揮者はそれを導く必要があります。

調和のとれたサウンドを生み出すテンポとダイナミクス。

その通り。

そしてちょうど指揮者が不協和音を見つけ出す鋭い耳を必要とするのと同じです。

右。

射出成形の専門家は、細部に対する鋭い目を養う必要があります。

だから観察力があるのです。

観察力がある。

何かがおかしいかもしれないという微妙な兆候に気づきます。

右。色のわずかな変化、ほんの少しのフラッシュ、かろうじて知覚できる収縮跡などです。

右。

そして、それらの小さな欠陥が大きな欠陥になる前に、そのプロセスを調整するための措置を講じます。

つまり、積極的に行動するということです。

積極的。

それらの潜在的な問題を予測し、制御不能になる前に介入します。

うん。

そして、その積極的な考え方はコミュニケーションにも及びますよね?

絶対に。プロセスに関与する全員の間でオープンかつ頻繁なコミュニケーションを行う。

デザイナー、エンジニア、オペレーター、材料サプライヤー、チーム全体。右。全員が同じ認識を持っているとき、つまり目標について共通の理解があるとき。

そして、困難があるとき、魔法が起こります。そうすることで、プロセスを真に最適化し、優れた製品を作成できるようになります。

あんなによく振付されたダンスみたいに。

うん。

誰もが自分のステップを知って動き始めます。

同期してシームレスなパフォーマンスを作成します。

その通り。

そして、このスタンスの美しさは、常に進化しているということです。

右。新しい素材、新しい技術、新しい挑戦、常に変化します。したがって、私たちは決して現状に満足するわけにはいきません。

一度もない。

私たちは好奇心を持ち、適応力を持ち続けなければなりません。常に学び、成長する意欲を持ちましょう。

これ以上同意できませんでした。射出成形の世界はとてもダイナミックでエキサイティングです。本当に可能性に満ちています。

さて、無限の可能性についてのこの点については、いよいよ詳細な説明を終えるときが来たと思います。

いいですね。

リスナーの皆様に、射出成形の複雑さと微妙な違いについて、より深く理解していただければ幸いです。

それは魅力的なプロセスです。本当に複雑なことがいっぱいです。

うん。しかし、もっと重要なのは、私たちが彼らにインスピレーションを与えられたことを願っています。

そうだといい。

好奇心と協調性を持ってこの分野に取り組むこと。

絶対に。

そして卓越性への揺るぎないこだわり。

それがすべてです。

それがすべてです。この詳細な調査にご参加いただき、誠にありがとうございます。

とても楽しかったです。

製造とデザインの世界への別の魅力的な探求に、すぐに戻ってくる予定です。

楽しみにしています。

それまでは、金型をスムーズに動かし続けてください。

そのままにしておいてください