電話ケースを手に取ったことはありますか?

うん。

そして、どうやってこれを作っているのか考えてみましょう?さて、今日はそれを調べてみましょう。

わかった。

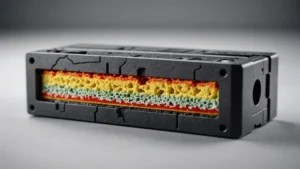

私たちは射出成形、特に不均一な肉厚について深く掘り下げていますが、これは実際に大きな問題となる可能性があります。

はい。

そして、私たちは射出成形製品の肉厚の不均一の原因を調べています。そしてそれをどのように最適化できるのか。

それは一口です。結論を言えば、私たちが毎日使用しているものの複雑さにかなり驚かれると思います。知っている。私はそうでした。

はい、本当です。つまり、私たちは常に射出成形製品とやり取りしています。

うん。

特に考えずに。どうやってこんなことになったんだろう?

完全に。さて、それでは金型自体から始めましょう。単純な形だと思うのですが、必ずしもそうとは限らないようです。

うん。したがって、金型の設計自体が壁の不均一さの原因であることは実際には非常に一般的です。

わかった。

ケーキ型を例にとると、一部の部分が他の部分よりも厚いため、不均一なケーキが出来上がるようなものです。

ああ、そうです。射出成形でも、特に複雑なデザインの場合、同じことが起こります。

たとえ完全にスムーズなプロセスと優れた材料を持っていたとしても、金型自体がすべてを台無しにしてしまう可能性があります。

その通り。そして、偏ったケーキと同じように、壁の厚さが不均一であると、製品が弱くなり、耐久性が低下し、見た目も美しくなくなります。

はい、もちろんです。見た目も良くなければなりません。では、彼らはどうやってそれを回避するのでしょうか?型を作る魔法か何かのようなものはあるのでしょうか?

まあ、それは魔法ではありません。

わかった。

しかし、それはハイテクです。

わかった。

彼らは、いわゆる流れシミュレーション ソフトウェアを使用します。

わかった。

つまり、基本的にはビデオゲームをプレイするようなものです。仮想の金型にプラスチックを射出しています。

ああ、すごい。

それがどのように満たされているかわかりますか?こうすることで、物理的な金型を作成する前に、潜在的な問題を特定できます。

とてもクールですね。

右。

それはまるで、未来を覗いて何が問題になるかを確認し、それが起こる前に修正できるようなものです。

うん。

しかし。さて、良い型ができました。シミュレーションしてみました。大丈夫です。まだまだ他にも活躍する要素があると思います。

ええ、絶対に。つまり、ゲートについて考えてみましょう。ゲートは、溶融プラスチックが金型に流れ込む入口点のようなものです。

わかった。うん。

配置がすべてです。庭にスプリンクラーを戦略的に設置するのと同じように考えてください。

ああ、わかった。

右。水さえ欲しいのです。そして、ゲートの位置が不適切な場合、一部のエリアがプラスチックで浸水することになります。他は薄くなるので。

複数のゲートを使用している場合、それは役立つでしょうか?

そうですね、各製品の適切なバランスを見つけることが重要な場合もあります。

わかった。

彼らは、金型全体に滑らかで均一な流れを確保するために、隠れた潜在ゲートなどを使用することもあります。

おお。たくさんのことがそれに含まれています。私は、これらすべてに実際にどれだけの精度が関係しているのかを理解し始めています。

うん。

単にプラスチックを型に流し込めば準備完了というわけではありません。

いいえ、精度が重要です。つまり、金型の寸法にほんのわずかな誤差があるだけで、最終製品の肉厚に顕著なばらつきが生じる可能性があります。

おお。

だからこそ、製造プロセス自体も非常に正確である必要があります。

さて、金型の設計が完了しました。では、実際の注入プロセスについて説明しましょう。プラスチックを注入する際の圧力が大きく影響しているのではないかと思います。

うん。

右。

歯磨き粉のチューブを絞るようなものだと考えてください。力を入れすぎると不均一に飛び出してしまいます。少なすぎると、流れが弱くなってしまいます。

わかった。うん。

右。それはそのスイートスポットを見つけることです。高すぎず、低すぎず。

では、彼らはどうやってそれを見つけたのでしょうか?うまくいくまでは試行錯誤のようなものですか?

完全ではありません。彼らはこれらのリアルタイム圧力センサーを持っています。彼らは常に監視しており、変動があればメーカーに警告しています。そのため、プロセス全体を通じて圧力を微調整できます。

では、実際にそれが起こっている間に調整を行うことができるのでしょうか?

うん。うん。

おお。それはクレイジーです。素材自体はどうなのでしょうか?使用されるプラスチックの種類は壁の厚さに影響しますか?

絶対に。それはパンケーキに適した生地を選ぶようなものです。

わかった。

右。より濃厚なものもあれば、より水っぽいものもあります。適切なプラスチックを選択する必要があります。これを流動性と呼びます。

流動性?

うん。基本的には、材料が金型にどれだけ簡単に流れ込むかに似ています。

蜂蜜のようなものもあって、滑らかで伸びが良いです。他のものはピーナッツバターに似ています。厚くて耐久性があります。

その通り。

おお。

そして、これは最終製品に大きな影響を与える可能性があります。たとえば、Absurd のような非晶質プラスチック。これは多くの電話ケースに使用されており、ポリプロピレンなどの半結晶プラスチックよりも流動性が高い傾向があります。

わかった。

食品の容器などにあります。

そのため、間違ったプラスチックを選択すると、たとえ完璧な金型を持っていたとしても、肉厚が不均一になる可能性があります。

その通り。

そして完璧なプレッシャー。

その通り。そして、収縮が起こります。収縮についても忘れてはいけません。

収縮?

うん。一部のプラスチックは冷えると他のプラスチックよりも大きく収縮します。それにより、肉厚に不均一が生じる可能性があります。

わかった。

たとえば、ナイロンはポリスチレンよりも収縮します。

おお。

したがって、メーカーもそれを考慮する必要があります。

それはまさにこの大きなパズルのようなもので、すべてのピースがぴったりと組み合わさる必要があります。はい、でもまだ終わっていませんね?もっと何かあるはずだと感じます。

他にもあります。

他にもあります。

プラスチック内の水分含有量などを考慮する必要があります。

水分量は?

うん。ケーキの生地に水を入れすぎると想像してみてください。

ああ、マスクがべたべたになってしまいました。

その通り。プラスチック内の水分が多すぎると、欠陥が発生する可能性があります。ポリカーボネートなどの特定のプラスチック。

わかった。

特に湿気に敏感です。使用する前にしっかりと乾燥させなければなりません。これは、一見小さな細部が最終製品の良し悪しを左右する一例にすぎません。

さて、これで金型、圧力材料をカバーしました。私たちは大丈夫ですか?それがすべてですか?

完全ではありません。完璧な金型、適切な圧力、理想的な材料を使用したとしても、射出プロセス自体が微調整されていないと、問題が発生する可能性があります。

ああ、それは成分だけの問題ではありません。それをどのように調理するかです。

わかりました。注入全体を通して圧力を安定させることについて話し合う必要があります。

わかった。

射出速度を最適化し、プラスチックが冷えて固まる際の保持時間や保持圧力なども考慮します。

ああ、待って、待って、待ってください。それだけではありません。わからなかった。

もっと解明すべきことがたくさんあります。ただし、それは詳細な説明のパート 2 にとっておきます。乞うご期待。さて、私たちは実際の注入プロセスを微調整することがいかに重要であるかについて話していました。

うん。型や素材などすべてを超えたような。

その通り。同様に、射出プロセス全体を通じて圧力が安定していることを確認する必要があります。たとえば、完璧なコーヒーを注ぐことを考えてみましょう。

わかった。

何かをこぼしたり、こぼしたりすると、最終的には台無しになってしまいます。

うん。

先ほど話した圧力センサーについてです。

ええ、ええ。

ここではそれらは非常に重要です。彼らは、プラスチックが金型の隅々までスムーズかつ均等に流れるようにする安定した手のようなものです。

プラスチックを射出する速度も重要ですよね?

ああ、そうだ、大事な時間だ。運転しても大丈夫みたいな感じです。最高速度などで急旋回することはできません。ここでも同じです。

うん。

速度が速いほど、薄肉の製品に適しています。

わかった。

プラスチックが冷えて固まる前に、素早く流動させる必要があります。ただし、厚いセクションの場合は、よりゆっくりと、より制御して作業する必要があります。

つまり、自転車で適切なギアを選択するのと同じです。では、注射が完了した後はどうなるでしょうか?すぐに型から製品を取り出すだけですか?

完全ではありません。きちんと冷ましておかなければなりません。ケーキを焼いているようなものです。単にオーブンから取り出すだけではありません。タイマーが鳴ったらすぐに、落ち着くまでの時間を与えなければなりません。

では、プラスチックを均一に冷却するにはどうすればよいのでしょうか?

彼らはいわゆる保持時間と保持圧力を使用します。

開催時間は?

そうです、基本的には、溶融プラスチックが冷えるときに圧力をどのくらい維持し、圧力を保持するかということです。まあ、その間彼らが維持するプレッシャーの量。

つまり、ケーキを型の中で落ち着かせてからひっくり返すようなものです。

その通り。特に複雑な形状や壁の厚さが異なる製品の反りや収縮を防ぐのに役立ちます。

おお。それで、私たちは壁の厚さを均一にする方法についてこれまで話してきました。しかし、実際にどのように測定して厚さが一定であることを確認するのか気になります。たとえば、プラスチック部品用の小さなキャリパーはありますか?

それはかわいいでしょう。

うん。

しかし、いいえ、実際にはもっと洗練された方法が使用されています。

どのような?

よく使用される手法の 1 つは、座標測定機です。

何?

うーん。

うーん?

うん。

あれは何でしょう?

基本的には、成形部品の表面全体をスキャンする超精密プローブを備えたこのロボットまたはアームです。

ああ、すごい。

寸法の 3D マップのようなものを作成するには、何千もの測定が必要です。

つまり、完成品のデジタル指紋のようなものです。

その通り。そしてそれは信じられないほど正確です。

わかった。

そのため、メーカーはわずかな変化さえも検出し、すべての部品が要求仕様を満たしていることを確認できます。

ということは、彼らはこれを測定する他の方法も持っているのですね?

はい、超音波検査も行っています。

超音波検査、それは何ですか?

これは、音波を使用して壁の厚さを測定する非常に優れた技術です。

音波?まるでSF映画に出てくる人のようですね。

未来的に聞こえるかもしれませんが、実際にはかなり確立された方法です。

わかった。

プラスチック部品を通して高周波音波を送ります。そして、その波が跳ね返るまでの時間を測定することで、材料の厚さを把握することができます。

つまり、ソナーを使用して海底の地図を作成するようなものです。とてもクールですね。

超音波検査の最も優れた点の 1 つは、非破壊的であるため、検査を行わずに厚さを検査できることです。

本当に重要な部分を傷つけます。矛盾が見つかったらどうなるでしょうか?バッチ全体を廃棄する必要があるのでしょうか?

いつもではありません。つまり、ある程度の変動は常に発生しますが、プロセスを最適化する方法は常に存在します。

わかった。

そうした矛盾を最小限に抑えましょう。継続的な改善、データの分析、微調整がすべてです。

つまり、完璧を求める絶え間ない探求なのです。

その通り。常に改善すべき点があります。

右。

しかしご存知のとおり、この細部へのこだわりはすべて、結局は 1 つのことに集約されます。製品の品質。

さて、壁の厚さを均一にするためのこれらすべての課題について話しましたが、もしそれが正しく行われなかった場合、どのような結果が生じるのか尋ねなければなりません。携帯電話ケースの一箇所が数ミリ程度厚くなっているかどうかは、本当に重要なのでしょうか?

それは小さなことのように思えるかもしれません。

うん。

しかし、実際には大きな違いを生む可能性があります。壁の厚さが不均一であると製品に弱点が生じ、応力がかかると破損したり故障したりする可能性が高くなります。薄い部分のあるプラスチック製のギアを考えてみましょう。圧力がかかると割れる可能性が高くなります。

したがって、見た目だけではありません。製品がどれだけ強くて耐久性があるかが重要です。

その通り。また、寸法安定性に影響を与える可能性があります。

あれは何でしょう?

時間が経ってもその形状を維持する能力。これは、他のコンポーネントと正確に適合する必要がある部品にとって非常に重要です。

そうですね、電話の周りにぴったりとフィットしない電話ケースのようなものです。

その通り。あるいは、時間の経過とともに歪んだり曲がったりする車の部品を想像してみてください。

ええ、それはダメでしょう。

壁の厚さが不均一であるため、あらゆる種類の問題が発生する可能性があります。

食品の容器やおもちゃなどの日常のものはどうでしょうか?

うん。そこでは壁の厚さも重要です。食品容器の場合、漏れを防ぎ新鮮さを保つための良好なシールには、均一な壁の厚さが不可欠です。

わかった。

また、おもちゃの場合、厚さが不均一であると、鋭利なエッジや弱点が生じる可能性があります。特に子供にとっては安全上の危険がある可能性があります。

したがって、それは私が当初考えていたよりもはるかに大きな出来事です。見た目だけではありません。それは品質、機能性、さらには安全性です。

わかりました。製造プロセスにおける精度と品質管理がいかに重要であるかを浮き彫りにしています。完璧を目指して努力しているすべてのエンジニアやメーカーに感謝するようになります。

うん。私は、単純なプラスチックの物体を同じように見ることは二度とありません。射出成形における不均一な肉厚について他に知っておくべきことはありますか?

このことについては永遠に話し続けることができます。

うん。

しかし、今日の重要なポイントはカバーできたと思います。

わかった。

最後の部分では、すべてをまとめて、なぜこれがリスナーの皆さんにとって重要なのかについて話します。

Deep Dive へようこそ。私たちは射出成形製品の製造に関わるすべてのことについて話してきました。

うん。

金型の設計、圧力、材料、そして均一な肉厚を得るために使用されるすべてのツール。取り入れるべきことはたくさんあります。

そうです。

では、なぜこれが重要なのでしょうか?

そうですね、これまで述べてきたように、すべては品質にかかっています。ご存知のように、壁の厚さが不均一な製品は、最初は問題がないように見えますが、強度が低くなり、破損しやすくなり、耐久性が低下する可能性があります。

つまり、支払った対価を得ることが重要なのです。

その通り。製品を購入するときは、信頼できるものであることを望みます。長持ちさせたいのです。

さて、次にプラスチック製のものを買うときは、製造の品質について考えるべきです。

うん。長期的なことを考えてみましょう。

実際には見えないのに。

右。

それは他のものと同じです。

うん。

支払ったものは得られます。

うん。

しかし、それは価格だけではありません。

それは何を探すべきかを知ることです。

それは、優れたエンジニアリングと製造の価値を理解することです。

右。

そして、これらのものを作った人々に感謝します。

その通り。

最も単純なことでも、実際には複雑になる場合があります。水面下を覗いてみると、これ。

ディープダイブすると、その世界を垣間見ることができます。

これらの製品を少し違った見方でご覧いただけると幸いです。

もしかしたら、物がどのように作られるのかをもっと知りたいと思うようになるかもしれません。

探索を続け、質問をし、深く掘り下げ続けてください。ご参加いただきありがとうございます。

次まで