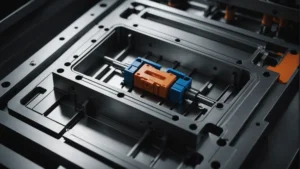

さて、本題に入りましょう。今日は射出成形用のランナー レイアウトの最適化について話します。

かなり技術的に聞こえます。

それはそうですが、実際に一度入ってみると本当に魅力的です。そして、それは高品質の製品の製造とプロセス全体の効率に大きな影響を与えます。それでは、本題に入る前に、射出成形について簡単に概要を説明していただけますか?

うん。したがって、射出成形は基本的に、古いキャンディー型のハイテク版のようなものです。

わかった。

プラスチックが溶けるまで加熱するところです。

右。

なんだか濃い液体になってしまいます。そして、それを高圧下で金型に注入します。

わかった。

その後、冷却して硬化します。はい、その部分をそのまま取り出すだけです。

簡単。では、ランナー システムはどこに登場するのでしょうか?

ランナー システムは、溶融プラスチックを射出点から金型まで導くチャネルのネットワークです。

静脈や動脈のように。

ええ、その通りです。これは、オペレーション全体の配管システムのようなものだと考えてください。

わかりました、それは理にかなっています。しかし、単にいくつかのチャネルを切り開くだけの問題ではないと思います。右。つまり、なぜこのレイアウトを最適化する必要があるのかというと、ご覧のとおりです。

本当に精度と制御がすべてなのでしょうか?

わかった。

溶けたプラスチックがスムーズかつ均一に流れないと、最終製品に不均一な結果が生じます。

うん。車の部品のように、一か所が弱くなるのは望ましくありません。

その通り。

プラスチックが型に充填されなかっただけです。右。

その通り。そして、それらの問題を後から修正すると、最初から適切に対処するよりもはるかに多くの費用がかかります。

はい、それは理にかなっています。したがって、ランナーのレイアウトを最適化し、品質を向上させ、欠陥を減らし、コストを節約するのに役立ちます。

その通り。

ですから、理由については確かに納得していますが、今はその方法について興味があります。このランナー システムを最適化するには実際に何をすればよいでしょうか?

それで、いくつかのこと。ランナーのサイズと形状を考慮する必要があります。

わかった。

そして、それらが型の中でどのように配置されるか、つまりレイアウトと呼ばれるものです。

わかった。

サイズから始めましょう。高速道路のシステムのようなものです。車線が狭すぎると渋滞が発生します。物事が遅くなり、プレッシャーが高まります。そして、射出成形では、実際に部品の欠陥につながる可能性があります。

小さすぎるのはダメですが、逆の方向、たとえば非常に幅を広くするのはどうでしょうか?それはうまくいきますか?

まあ、それはあまり効率的ではありません。それは、数台の自転車のために6車線の高速道路を建設するようなものです。

はぁ。

必要以上に多くの材料を使用しており、それにはさらに長い時間がかかります。プラスチックは冷却して固化するため、生産プロセス全体の速度が低下します。

ああ。つまりバランスをとる行為なのです。

右。大きすぎても小さすぎてもいけません。そのスイートスポットを見つけなければなりません。どちらはプラスチックの種類と製造している製品によって異なります。

わかった。理にかなっています。ということで、サイズについてお話してきました。このランナーの形状はどうでしょうか?それは本当に重要ですか?

確かにそうです。特に興味深い形状の 1 つは、U 字型ランナーです。

AUの形?

うん。大型の製品に最適です。

しかし、それは流れに対する抵抗をさらに大きくすることになりませんか?

そう思うでしょう。しかし、実際には、最終部分の品質を向上させるのに役立ちます。

わかった。今、あなたは私に興味を持っています。それはどのように機能するのでしょうか?

さて、鍋のスープをかき混ぜるときのことを考えてみましょう。その渦巻く動きを生み出すのはあなたです。

右。

そしてそれがすべてを動かし続けます。

うん。

底に何かが付着するのを防ぎます。

なるほど。

AU 形状のランナーも同様のことを行います。渦巻き流を引き起こし、プラスチックが停滞する可能性のあるデッドゾーンを排除するのに役立ちます。その通り。

つまり、内蔵のミキシングシステムのようなものです。

うん。これにより、プラスチックが均一に保たれ、大きくかさばる部品であってもスムーズに流れることが保証されます。

おお。それは賢いですね。したがって、これらの小さな微妙なデザインのニュアンスが、最終製品に大きな影響を与える可能性があります。

絶対に。そしてそれはほんの一例です。これらのランナーをさまざまな製品やアプリケーションに最適化するために使用する戦略は他にもたくさんあります。

本当に魅力的な内容です。

そうです。うん。とてもシンプルに見えるものに、これほど多くの考えが込められていることに本当に驚かされます。

右。

まるで溶けたプラスチックのための通路のようなものです。

しかし、最終製品への影響を考慮すると。

絶対に。

それはすべて理にかなっています。

それはそうです。

先ほど、製品によってランナーのレイアウトの考え方が異なるとおっしゃいましたね。それを詳しく説明してもらえますか?

もちろん。したがって、主に 2 つのアプローチがあります。

もちろん。

バランスの取れたレイアウトとアンバランスなレイアウト。

わかった。

単純な対称部品の金型を設計しているとします。

歯車みたいに。

そう、ギアです。溶融プラスチックが金型キャビティのあらゆる部分に到達するようにしたいと考えています。

同時に均一なパーツを作成します。

その通り。そこで重要になるのがバランスの取れたレイアウトです。

わかった。

すべては対称性に関するものです。

したがって、プラスチックは均一に流れます。

その通り。

理にかなっています。しかし、より複雑な形状についてはどうでしょうか?

わかった。

曲線や切り抜きを備えた電話ケースのように。

右。そのとき、物事は少し難しくなります。そして、アンバランスなレイアウトについても考える必要があります。

わかった。

それはあなたの庭用にカスタムの灌漑システムを設計するようなものです。

私はその例えが好きです。

サボテンに水をやるのと同じように、繊細な蘭に水をやるわけにはいきません。

真実。つまり、アンバランスなレイアウトになります。私たちは基本的に、金型のさまざまな部分へのプラスチックの流れを微調整しています。

その通り。厚みを持たせるには、より大きなランナーを使用する場合があります。

より多くの資料が必要なセクション。

右。または、手の届きにくいエリアへの流れがスムーズになるようにゲートを配置します。

したがって、重要なのはシステムを特定の製品に合わせて調整することです。

その通り。

それは非常に正確に聞こえます。しかし、それが正しく行われているかどうかはどうやってわかるのでしょうか?

良い質問ですね。

それはすべて試行錯誤ですか?

さて、ここで数値シミュレーションの魔法が登場します。

ああ、それは聞いたことがあります。

うん。これは、ランナー レイアウトの仮想テスト場のようなものです。実際に射出成形プロセス全体をコンピューター上でシミュレーションできます。

では、溶けたプラスチックがどのようにそれらのチャネルを通って流れるのかを正確に見ることができるのでしょうか?

うん。

おお。信じられない。つまり、これすべてが仮想世界で起こっているのを実際に見ることができるということですか?

はい、その通りです。ランナーのさまざまなサイズ、形状、レイアウトをテストできます。

わかった。

射出速度と温度を調整し、成形品がどのように冷却されるかを分析することもできます。すべてはソフトウェア内にあります。

つまり水晶玉のようなものなのでしょうか?

ああ。かなり。

しかし、実際の世界ではどのようなメリットがあるのでしょうか?これにより実際にメーカーの時間とコストがどのように節約されるのでしょうか?

例を挙げてみましょう。ある会社が新しい自動車部品を設計していると想像してください。以前は、プロトタイピング、物理的な金型の構築、テスト、調整などを何度も繰り返す必要があったかもしれません。

これはかなり高価になると思います。

ああ、そうだね、極めてね。それらの金型は安くありません。

右。

しかし、これらのシミュレーションを使用すると、それらすべてのバリエーションを仮想的にテストできます。そのため、痛みを伴う問題を事前に特定できます。

型まで作ってくれるのです。

その通り。たとえば、特定のランナー レイアウトが不均一な冷却につながることが判明する場合があります。

反りの原因となります。

右。そして、コストのかかる間違いになる前に修正することができます。

そして、最適な解決策が見つかるまで、さまざまな解決策を試すことができます。

その通り。

すべて仮想的に。そのため、時間とお金を大幅に節約できます。

絶対に。そして、このテクノロジーはますます改良され、使いやすくなっているため、さらに小型化されています。

企業はその恩恵を受けることができます。

その通り。

さて、ランナーのレイアウトの重要性、さまざまな戦略、シミュレーションの力についてお話してきました。これらすべてについて、よりよく理解できるようになったように感じ始めています。

それは素晴らしいですね。しかし、先に進む前に、先ほど述べた細かい詳細のいくつかを詳しく見てみる価値があると思います。

設計上の考慮事項のような意味ですか?

はい、ゲートのデザインやランナー システム全体のバランスなどです。

さて、それでは本題に入りましょう。それでは、ゲイツ氏との関係は何でしょうか?なぜゲイツ氏はそれほど重要なのでしょうか?

したがって、ゲートは、溶融プラスチックが金型キャビティに入る前の最後のチェックポイントのようなものです。

わかった。

流れをコントロールし、すべてがスムーズに進むようにする最後のチャンスです。

そして、ゲートのサイズと形状も重要です。

本当にそうなんです。

なぜ?

さて、小さすぎるゲートがあるとします。

わかった。

この制限により、プラスチックに過度のストレスがかかる可能性があり、実際に部品の表面にこのような見苦しいマークが形成される可能性があります。

良くない。大きすぎる場合はどうなりますか?

大きすぎると、プラスチックがキャビティに急速に流入する可能性があります。

ああ、なるほど。

乱流や充填不均一の原因となります。

ああ。したがって、ゲートに適切なサイズを見つけることが重要です。

右。そしてありがたいことに、私たちはそれを助けるシミュレーションツールを持っています。

プラスチックがゲートを通過する様子を実際に見ることができます。

その通り。

そして、適切なバランスが見つかるまで微調整してください。

私たちがこれほど正確にできるのは本当に信じられないほどです。

まるで交響曲のようだ。

そうです。連携するということに関して言えば、ランナー システム全体のバランスも考慮する必要があります。

わかった。

バランスの取れたレイアウトとアンバランスなレイアウトについて説明しましたが、それだけではありません。

本当に?

うん。たとえば、非常に一般的な複数のキャビティを持つ金型を設計している場合、溶融プラスチックがほぼ同時に同じ圧力でそれらの各キャビティに到達することを確認する必要があります。

右。したがって、すべての部品が一貫して成形されます。

その通り。ランナーのチームを同期させるようなものです。

全員が同時にゴールラインを通過するようにします。

素晴らしい例えですね。そしてそれを達成するために、ランナーバランスなどのテクニックを使用します。

あれは何でしょう?

流れ抵抗を均等にするためにランナーの長さと直径を調整することが含まれます。

面白い。

うん。また、流量制限装置を使用することもあります。

または流量を微調整するためのバルブ。

その通り。重要なのは、プラスチックが均一に分配されるようにすることです。

これには非常に多くの考えが込められています。

それは本当です。

すごいですね。

それはまさに、製造業の縁の下の力持ちの 1 つです。

うん。

すべてが正確かつ一貫して行われていることを確認します。

そうですね、ランナー レイアウトの最適化がいかに複雑で重要であるかがわかり始めています。

それは本当に、高品質の製品を作るためのパズルの重要なピースです。

うん。最初は少し気が遠くなるかもしれませんが、確かに。助けてくれる専門家が必ずいます。

絶対に。このことを知り尽くした経験豊富なエンジニアと金型設計者がいます。

右。したがって、誰かが圧倒されていると感じている場合は、専門家のコミュニティ全体がすぐに助けてくれます。

その通り。

さて、これはランナー レイアウトの世界についての興味深い考察でした。

それはあります。

私はすでに、これらすべてが私が取り組んでいるいくつかのプロジェクトにどのように当てはまるかを考えています。

それを聞いてうれしいです。そしてご存知のとおり、これはほんの始まりにすぎません。テクノロジーが進歩し続けるにつれて、ランナー レイアウトの最適化に対するさらに革新的なアプローチが登場するでしょう。

待ちきれない。それで、次は何でしょうか?この分野の将来を形作るトレンドやテクノロジーにはどのようなものがありますか?たくさんのことをカバーできた気がします。

我々は持っています。

基本的なものからかなり高度なものまで。

うん。

それで、次は何でしょうか?何が最先端なのか?何が人々を興奮させているのでしょうか?

さて、現在の最大のトレンドの 1 つはサステナビリティです。

わかった。

ほぼすべての業界に影響を及ぼしています。

右。

射出成形も例外ではありません。人々は製造業が環境に与える影響について真剣に考え始めています。

ええ、確かに。

そして、リサイクルプラスチックの使用が大きく推進されています。

わかった。

バイオベースの素材とか、そういうもの。

そして、ランナー レイアウトの最適化がそのすべてに役割を果たしていると思います。

それはそうです。もちろん、これらのチャネルを最適化することで無駄がどのように削減できるかについては話しました。

右。それらのデッドゾーンを排除することによって。

その通り。しかし、それはさらに先を行きます。サイクルタイムについて考えてみましょう。

わかった。

再生プラスチックを使用する場合、扱いが少し難しくなることがあります。したがって、すべてがスムーズに流れるようにするには、さらに高い精度が必要です。

最適化されたランナー レイアウトはこれに役立ちます。

絶対に。サイクルタイムが短いほど、エネルギー消費が少なくなります。

つまり、二酸化炭素排出量が少なくなります。

その通り。

そのため、無駄を減らし、エネルギー使用量を減らして、より良い部品を製造しています。

勝ち、勝ち、勝ちです。

私はそれが好きです。

しかし、それだけではありません。

他にもあります。

他にもあります。また、冷却技術においても非常に興味深い進歩が見られます。

冷却?熱く溶けたプラスチックのことを話しているのかと思いました。

我々もそうですが、プラスチックがいかに早く均一に冷えるかが最終製品に大きく影響します。

わかった。

ご存知のとおり、従来の射出成形金型では、金型に直接開けられたこれらの単純な冷却チャネルが使用されていました。しかし、現在はコンフォーマル冷却と呼ばれるものがあります。

コンフォーマル冷却。それは何ですか?

とてもクールです。

きっと。

コンフォーマル冷却では、これらの直線チャネルの代わりに、3D プリンティングやその他の高度な技術を使用して、実際に部品の形状に従う冷却チャネルを作成します。

おお。つまり、カスタム設計の冷却システムのようなものです。

ええ、その通りです。金型に独自の内部空調システムを与えるようなものです。

そしてそれは役に立ちます。

これにより、冷却が速くなり、反りが少なくなり、より高品質の部品が得られます。

したがって、ランナー レイアウトの最適化を完全に補完するもののように思えます。

本当にそうです。これら 2 つを組み合わせることで、非常に高性能なシステムを作成できます。

すごいですね。これらの技術は、私たちが日常的に使用する製品の製造にも使用されています。

ああ、そうです、絶対に。車や電話だけではありません。

ほかに何か?

マイクロモールディングへの傾向が高まっていることがわかります。

マイクロ成型?

はい、ナノ成形も可能です。

ナノ成型。それは未来的ですね。

私は当然知っている?ほとんど見えないほど小さな部品を作ることについて話しています。

スマートフォンのように。

その通り。あるいは医療機器の小さなセンサー。

したがって、そのレベルであっても、Renner レイアウトの最適化は依然として重要です。

その規模ではそれは非常に重要です。少しでも不完全な点があると、部品全体が台無しになる可能性があります。

想像できます。

消防ホースで針に糸を通そうとするようなものです。

おお。

そう、射出成形の将来は精度と効率がすべてであり、可能性の限界を押し広げます。

そうですね、今日は確かにたくさんのことを学びました。

私も。

これは、ランナー レイアウト最適化の世界についての興味深い考察でした。

本当にそうなんです。

私はそれに対する全く新たな感謝を持って立ち去ります。

それを聞いてうれしいです。そして、ご存知のとおり、これは実際には氷山の一角にすぎません。テクノロジーが進化し続けるにつれて、さらに驚くべきイノベーションが起こるでしょう。

そうですね、リスナーの皆さんに今後どのようなことが待ち受けているかを見るのが待ちきれません。

はい。

このディープダイブにご参加いただき、誠にありがとうございます。

楽しんでいただければ幸いです。

そして、ほんの些細なことでも大きな影響を与える可能性があることを忘れないでください。

したがって、好奇心を持ち続け、質問をし続け、探索をやめないでください。

以上で、ディープ ダイブのこのエピソードを終了します。

次回お会いしましょう。

それまでは幸せに