さて、早速始めましょう。今日はマルチキャビティ金型の設計に取り組みます。ここには大量の記事とメモがあり、それをすべて理解するように努めます。

いいですね。開梱するものがたくさんあります。

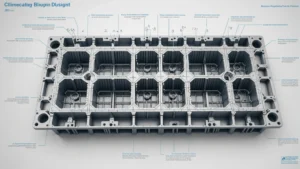

はい、確かに。そこで、最初に、あまり詳しくない人のために、マルチキャビティ金型が実際にはどのようなものであるかを簡単に説明してもいいでしょうか。

もちろん。最も簡単に言えば、多数個取り金型は、複数の同一部品をすべて 1 ショットで製造できるように設計されています。

ああ、すごい。つまり、一度に1つずつ作るよりもはるかに効率的です。

その通り。そのため、大量生産に広く使用されています。たとえば、私たちが毎日使用している小さなプラスチック部品について考えてみましょう。ボトルのキャップやレゴブロックなど、あらゆるものです。

そうそう。そんなふうに考えたこともなかったけど、なるほど、それは当然ですね。

大規模なものを生産する必要がある場合、これは大きな変革となります。

うん。ということは、私のレゴへの執着はすべて多数個取り金型のおかげだと言うのですか?

かなり。

おお。さて、明らかに、空洞を増やすだけではない何かがあるはずです。

ああ、確かに。それを正しく行うには完全な科学があります。つまり、各キャビティが適切に充填されるようにするために、バランスのとれたゲート システムなどについて考える必要があります。

さて、それではゲートシステム、それは一体どういうことなのでしょうか?

そうですね、ワッフル焼き型に生地を流し込むのを想像してみるのと似ています。右。生地が均一に流れないと、焼きすぎたワッフルや生焼けのワッフルができてしまいます。溶融プラスチックが多キャビティ金型に流入する場合も同様です。各キャビティに適切な量の材料が供給されるように、流れのバランスが取れていることを確認する必要があります。

さて、重要なのは一貫性であり、すべての部分が同一であることを確認することです。

はい、そのとおりです。バランスの取れたゲート システムにより、すべての部品が同じ寸法、同じ品質で生産されることが保証されます。

ソース資料には、さまざまな金型タイプ、単一キャビティ ファミリの金型、そしてもちろん、当社のマルチキャビティ スターについても言及されています。それらの違いを分析できますか?たとえば、一方を他方よりも使用するのはどのような場合ですか?

もちろん。つまり、単一キャビティ金型は、基本的な出発点のようなものです。少量生産の場合や、さまざまなデザインを試し始めたばかりの場合に適しています。プロセスを細かく制御できますが、大量の部品を作成する必要がある場合はあまり効率的ではありません。

そうです、そうです。それでは、それらの家族の型はどうなるのでしょうか?

ファミリーモールドは、同じサイクルで複数の異なるパーツを作成できるため興味深いものです。これは、複数のコンポーネントを含むおもちゃなどに最適です。

ああ、なるほど。そのため、パーツごとに金型を用意するのではなく、すべてを自分で作ることができます。

すぐに、そうです、その通りです。時間とお金を大幅に節約できます。しかし、これらの金型の設計はまったく別の作業です。単一キャビティまたは複数キャビティの金型よりもはるかに複雑です。

さて、多個取り金型の話に戻ります。私たちはゲートシステムについて話していました。それらがどのように機能するかについてもう少し詳しく教えていただけますか?

うん。したがって、ゲート システムは基本的に、溶融プラスチックを射出ポイントから個々のキャビティに導くチャネルのネットワークです。目標は、エアポケットや詰まりがなく、プラスチックが各キャビティにスムーズかつ均等に流れるようにすることです。

つまり、金型の配管システムのようなものです。

そうですね、良い例えですね。そして、そのバランスを正しくするには、ランナーの寸法、ゲートの位置、あらゆる種類の要素などを考慮する必要があります。

かなり複雑に聞こえます。たとえば、エンジニアは実際に、特定の金型に最適なゲート システムをどのように見つけ出すのでしょうか?

そうですね、経験が重要な役割を果たしますが、最近では、金型を通るプラスチックの流れをシミュレートできる高度なソフトウェアもたくさんあります。

ああ、物理的な金型を構築する前に、実際に仮想的にテストできるということですか?

その通り。仮想試乗のようなものです。彼らは、金属を切断する前に、プラスチックがどのように動作するかを確認し、潜在的な問題を特定し、ゲート システムを調整することができます。時間を大幅に節約し、今後の頭痛の種を軽減します。

したがって、効率を最適化し、金型が意図したとおりに正確に機能することを確認することがすべてです。

はい、その通りです。すべての部品を完璧に仕上げるためには、精度と制御がすべてです。

おお。つまり、単に虫歯を増やすだけではありません。正確に仕上げるためには、あらゆる細部を微調整することが重要です。

わかりました。そして、冷却システムや材料の選択にもまだ入っていません。探索すべきことはまだたくさんあります。

私は当然知っている?これは魅力的な内容ですね。さて、先へ進む前に、少し分解してみましょう。私たちはゲート システムと、それがプラスチックの流れを制御するためにどのように重要であるかについて話しました。しかし、ただ空洞にプラスチックを入れる以上のことが必要です。

ああ、そうです、絶対に。溶けたプラスチックが金型に入ったら、適切に冷却することを考慮する必要があります。そこで冷却システムが登場します。

それについて質問するつもりだったんだ。では、冷却に関して単に温度を下げること以外に何がそれほど重要なのでしょうか?

そうですね、金型の冷却方法は最終部品の品質と寸法に実際に影響を与える可能性があります。冷却が均一でないと、反りや収縮など、あらゆる種類の問題が発生する可能性があります。

ああ、なるほど。したがって、スピードだけが重要なのではありません。冷却が金型全体で均一に行われるようにすることが重要です。

その通り。ケーキを焼いているようなものです。一方の側がもう一方の側よりも早く冷えると、沈んで亀裂が生じます。成形品も同様です。欠陥を防ぐためには、均一な冷却が必要です。

理にかなっています。では、彼らはどのようにしてそれを達成するのでしょうか?ソース資料にはさまざまなタイプの冷却チャネルについて言及されていますよね?

そうですね、いくつかの異なるアプローチがあります。ストレート チャネル、スパイラル チャネル、コンフォーマル チャネルがあり、それぞれに長所と短所があります。実際には、部品の複雑さと必要な冷却速度によって異なります。

したがって、特定のアプリケーションに適したタイプのチャネル レイアウトを選択することが重要です。

その通り。また、ゲート システムと同様に、冷却プロセスをシミュレートし、エンジニアがチャネルの設計を最適化するのに役立つソフトウェアもあります。

基本的には、仮想テストを実行して、冷却システムが適切に機能していることを確認できます。はい。

重要なのは、事前に計画を立て、問題が発生する前に防ぐことです。

以上、ゲートシステムと冷却システムについてお話してきました。金型自体はどうでしょうか?実際は何でできているのですか?

ああ、金型の材質ですね。金型は多大な応力に耐える必要があるため、これも多数個取り金型設計における重要な要素です。高温、高圧、加熱と冷却の繰り返しが発生します。したがって、丈夫で耐久性のある素材が必要です。

ええ、それは打撃に耐えることができなければなりません。

その通り。そして、選択できるさまざまな材料があり、それぞれに独自の特性があります。合金鋼、プリハードン鋼、ベリリウム銅、場合によってはプラスチックさえあります。実際には、用途と成形するプラスチックの種類によって異なります。

おお。つまり、ここにも材料科学の世界全体が関係しているのです。

ああ、そうです、絶対に。適切な材料を選択することで、型を作ることも壊すこともできます。硬度、引張強さ、耐摩耗性など、興味深いことすべてを考慮する必要があります。

ここでも、金型設計の強度をテストするためにシミュレーション ソフトウェアが使用されていると思います。

きっと。有限要素解析、彼らはそれを呼んでいます。これは基本的に、金型が動作中に受ける応力と歪みをシミュレートする方法です。弱点を特定し、耐久性を最大限に高めるために設計を最適化するのに役立ちます。

おお。つまり、これは金型の仮想ストレステストのようなものです。

その通り。重要なのは、テクノロジーを活用して、金型が生産の要求に確実に対応できるようにすることです。数回のサイクル後に亀裂が入ったり、故障したりすることは望ましくありません。それは高くつく間違いです。

はい、冗談じゃありません。つまり、多数個取り金型設計のあらゆる側面は精度と制御に関わるようです。

見事に成功しました。ゲート システムから冷却チャネル、材料の選択に至るまで、すべての詳細を正しく把握することが重要です。なぜなら、あらゆる小さな決定が最終製品の品質と一貫性に影響を与える可能性があるからです。

おお。私たちが当たり前だと思っている日常のプラスチック部品を作るのにどれだけの労力がかかっているかを理解し始めています。

そうですね、見た目以上にたくさんのことがありますが、それがこのゲームをとても魅力的なものにしているのですよね?

絶対に。そこで、ゲート システムを使用してプラスチックを金型に流し込みました。次は何でしょうか?

冷却。超重要。

そうですね、冷却が重要になると言おうと思っていましたね?

ああ、そうです、絶対に。つまり、プラスチックを冷やすだけではありません。それは正しい方法で行うことです。均一に。

均一に?

うん。型全体を均一に冷却する必要があります。そうしないと、あらゆる種類の問題が発生します。

どのような問題がありますか?

金型のある部分が他の部分よりも早く冷えると、プラスチックが不均一に歪んだり収縮したりする可能性があります。

ああ、なるほど。そのため、不安定な部分ができてしまいます。

その通り。うん。そしてそれらは良くありません。正しく噛み合わない可能性があります。あるいは単に見た目が悪いだけかもしれません。

はい、それは理にかなっています。では、冷却が均一であることをどのようにして確認するのでしょうか?ソース資料に冷却チャネルについて言及されているのは知っていますよね?

冷却チャネル。これらは基本的に金型を通る小さなトンネルのようなもので、冷却液 (通常は水) を循環させます。

わかった。そしてそれは冷却を均等に分散するのに役立ちます。

その通り。しかし、ドリルでいくつかの穴を開けるほど簡単ではありません。これらの冷却チャネルの設計には完全な科学があります。

ああ、そうだね、きっと。ソース資料ではさまざまな種類のチャネルについて説明されていたのを覚えています。スパイラルチャネル、コンフォーマルチャネルなど。

右。各タイプには独自の長所と短所があります。

では、どのような場合にスパイラル チャネルとコンフォーマル チャネルを使用しますか?

スパイラル チャネルは、深い形状や複雑な形状のパーツに最適です。冷却剤を最も必要とする部品の表面に近づけることができます。

さて、それでは、非常に複雑なデザインについてです。

その通り。一方、コンフォーマルチャネルはさらに高度です。パーツの輪郭を正確にたどることができます。おっと。

それはワイルドだ。つまり、カスタムフィットの冷却システムのようなものです。

その通り。可能な限り均一な冷却が可能ですが、製造コストも高くなります。

ええ、きっと。したがって、コストとパフォーマンスの間には常にトレードオフが存在します。

いつも。エンジニアはこれらの要素を比較検討し、業務に最適な冷却システムを選択する必要があります。

ここでもシミュレーションソフトを使っているんですよね?実際に金型を構築する前に、冷却チャネルをテストしたいですか?

きっと。最近では、シミュレーションが金型設計の大きな部分を占めています。彼は、エンジニアが金属を切断する前に、冷却システムがどのように機能するかを確認し、潜在的な問題を特定し、調整できるようにしています。

したがって、リスクを最小限に抑え、金型が最初から適切に機能することを確認することがすべてです。

その通り。時間とお金を費やして金型を作成した後で、冷却システムが故障していることが判明するようなことは望ましくありません。

そうだ、それは大惨事になるだろう。以上、ゲートシステムと冷却システムについてお話してきました。金型自体はどうでしょうか?それは何でできていますか?

そうそう、金型の材質です。これも重要な要素です。なぜなら、金型は射出成形プロセス中のすべての圧力と熱に耐えるのに十分な強度が必要だからです。

そうだね、大変だね。

それはそうです。そして幸運なことに、その要件を満たすことができるさまざまな素材がたくさんあります。

さて、一般的な金型の材料にはどのようなものがあるでしょうか?

そうですね、最も一般的なものは、さまざまな種類の鋼と同様、合金鋼です。

さて、それではなぜ鋼なのでしょうか?

スチールは非常に強力で、反ったり変形することなく高温に耐えることができます。

理にかなっています。でも鋼材にも色々なグレードがあるはずですよね?他の人よりも強い人のように。

ああ、そうです、絶対に。鋼合金にはさまざまな種類があり、それぞれに独自の特性があります。より硬いもの、耐摩耗性の高いもの、熱の処理に優れたものもあります。それは実際には特定のアプリケーションによって異なります。

おお。つまり、スチールを使用するか、スチールを使用しないかの単純な選択ではありません。あらゆるスペクトルがあります。

そうです、エンジニアは金型の異なる部分に異なる種類の鋼を使用することもあります。おそらく、圧力が最も高いコアにはより硬い鋼を使用し、キャビティ表面にはより耐摩耗性の高い鋼を使用するでしょう。

ああ、それは興味深いですね。そのため、彼らは金型の特定のニーズに合わせて材料の選択を実際に調整しています。

その通り。すべては最適化です。コストを抑えながら、金型から最高のパフォーマンスを引き出します。

理にかなっています。金型の材質の強度もシミュレーションソフトを使ってテストしているのではないでしょうか?

ああ、確かに。有限要素解析、彼らはそれを呼んでいます。これは基本的に、金型が動作中に受ける応力と歪みをシミュレートする方法です。エンジニアが金型材料が負荷に耐えられるかどうかを確認できるように支援します。

実際に金型を構築する前に、潜在的な問題を発見します。

正確に。重要なのは、コストのかかるミスを防止し、金型が長持ちするように構築されるようにすることです。

すごいですね。したがって、マルチキャビティ金型設計のあらゆる側面は、慎重な計画と最適化に関係しているようです。

それがゲームの名前です。これは複雑なプロセスですが、正しく実行すると、素晴らしい結果が得られます。うん。

そして、言わなければならないのは、私の頭は今、ある種吹き飛ばされているということです。こんなにプラスチックの金型に夢中になるとは思いませんでした。

そうですね、掘り下げ始めるとかなりワイルドですよね?たとえば、ほとんどの人が一度も考えたことがないことについてのあらゆる考え。

その通り。たとえば、今、水筒のキャップを見ていて、すごい、この小さなことがエンジニアリングの偉業だ、と思いました。

右。それは、何百万ものボトルキャップがすべて同じで、すべてが多数個取りされた金型から飛び出すようなものです。そしてその型は、相互に接続されたすべての部分が完璧に連携して機能する、独自の小さなエコシステムのようなものです。

クレイジーだ。たとえば、ゲート システムから冷却チャネル、材料の選択に至るまで、すべてが適切でなければなりません。

その通り。そして、それらすべての決定は最終製品に影響を与えます。同様に、鋼合金の選択は、金型の寿命や熱への対応など、あらゆることに影響を与える可能性があります。

そして、これらすべてはプラスチックが注入される前に舞台裏で起こっています。

完璧なパフォーマンスのための舞台設定のようなものです。カーテンが上がる前に、すべてが適切に整っていることを確認する必要があります。

そこで私は、マルチキャビティ金型設計の将来はどうなるのか、ということを尋ねなければなりませんでした。いつかすべてがロボットと 3D プリンターになるのでしょうか?

3D プリントは、特にプロトタイピングや小規模生産において、多くの点でゲームを確実に変えています。しかし、すぐに従来の型を完全に置き換えることはできないと思います。

ああ、どうしてでしょうか?

まず、マルチキャビティ金型は大量生産に非常に効率的です。何百万もの同一の部品を作成する必要がある場合と同様、適切に設計された金型に勝るものはありません。

したがって、重要なのは規模と効率です。

その通り。そしてコストもかかります。 3D プリントは、大量生産の場合にはかなり高価になる可能性があります。さらに、使用できる材料も限られています。

つまり、伝統的な金型にはまだ多くの利点があるようです。

ああ、絶対に。そして、2 つのテクノロジーは今後も共存し、それぞれの強みを活かしていくと思います。

はい、それは理にかなっています。たとえば、3D プリントを使用してデザインをテストし、満足できたら、量産用のマルチキャビティ金型に投資するのと同じです。

その通り。それは、仕事に適したツールを使用することです。

さて、今日はかなりの部分をカバーできたと思います。マルチキャビティ金型の設計について、予想していたよりもずっと詳しく学ぶことができました。

私も。楽しく深く掘り下げられました。

はい、確かに。そして、それは私たちが当たり前だと思っているすべての日用品の製造に費やされている複雑さと創意工夫に本当に目を開かせてくれたと思います。

絶対に。それは私たちのすぐ目の前に隠されたエンジニアリングの世界です。

その通り。ですから、リスナーの皆さん、次にペットボトルやおもちゃなどを手に取るときは、それを可能にした型に感謝してください。これは人間の創造性と、驚くべき方法で問題を解決する能力の証です。

よく言ったものだ。

マルチキャビティ金型設計の魅力的な世界を深く掘り下げてご参加いただきありがとうございます。次回は、クールで示唆に富む何かを探求するためにお会いしましょう。

見る