さて、私は今このウォーターボトルを見ています、普通の水ボトルですが、正直言ってちょっとびっくりしました。たとえば、これはわかりませんが、基本的なものは、小さなプラスチックのペレットのようなものから、この完璧な形の物体にどのようにして変化するのでしょうか?私たちは皆、それを当たり前のことだと思っているように感じますが、実際にそれを作るプロセスは、ご存知のように、このプラスチック射出成形です。魅力的ですね。そしてそれこそが、今日私たちがこれから説明することなのです。ご存知のとおり、あなたはプラスチック射出成形に関する大量の記事とメモを私たちに送ってくれました。今日は専門家がここに来て、すべてを解明するのを手伝ってくれます。

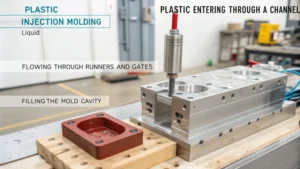

はい、そうです。射出成形については、毎日目にするものの、あまり考えたことがないものの 1 つです。基本的には、プラスチックを溶かして、特定の形状を作成するために大きな圧力をかけて金型に注入するだけです。

つまり、それはほとんど、わかりませんが、溶けたプラスチックを成形する一か八かのゲームのようなものです。

そうですね、そういうふうに考えてもいいと思います。非常に慎重に振り付けされたダンスのようなものです。ええ、すべてのように。望む結果を得るには、この射出成形プロセスのすべての動作、すべてのステップが完璧である必要があります。

あなたが送ってくれたソースの多くは、まるでパフォーマンスのように、これらの個別の段階でそれを説明しています。

わかりました、とても興味があります。このプラスチックバレエについて説明してください。

さて、第一幕は入場です。ご存知のとおり、ここはプラスチックが実際に金型に入る場所です。そこからランナーに移動します。ランナーはプラスチックを分配する通路のようなものです。そして、制御弁のようなゲートを通過します。そして最終的に空洞に到達し、そこで最終的な形となります。

さて、少しペースを落として、それぞれのステップを詳しく見てみましょう。私が特に興味があるのは、そもそもプラスチックがどのようにして金型に入るのかということです。あなたが送った情報源の多くはこのメイン チャネルについて言及しており、それがこのプロセス全体のかなり重要な部分であるようです。ああ、確かに。メインチャンネルですよ。通常は円錐形ですが、この形状は速度勾配と呼ばれるものを作成するのに役立つため、非常に重要です。これが意味するのは、摩擦が少ないチャネルの中心ではプラスチックがより速く流れるということです。

ああ、分かった。つまり、わかりませんが、ラッシュアワー時の高速道路の中央車線のようなものです。そこでは物事がより速く進んでいます。

ええ、その通りです。そして、この勾配は非常に重要です。これは、プラスチックが本当に均一に流れ、1 つの場所だけで急速に固まらないようにするのに役立ちます。プラスチック製のバレエでは渋滞は避けたいと思います。

そうです、そうです。わかりました、それは理にかなっています。つまり、プラスチックが堂々と登場したのです。チャンネルを通って流れているんです。このパフォーマンスの次は何ですか?

それで次はランナーに入ります。そうですね、ランナーは、溶融したプラスチックを金型のさまざまな部分に分配するものと考えることができます。つまり、風景のさまざまな部分に到達するために枝分かれしている河川システムのようなものを想像してください。基本的にランナーがやっているのはそういうことです。

そして、彼らが言及した情報源によると、これらのランナーの形状は実際にはかなり重要であることに気づきました。さらに、さまざまな形状を、さまざまなレベルの抵抗を持つトレイルと比較します。

はい、そうです。したがって、円形ランナーと同様に、抵抗が最も少なくなります。ご存知のように、それは滑らかでよく整備されたトレイルのようなものですが、もう少し抵抗が必要な場合もあります。それで、わかりますか、メガネのアームか何かのような、何か繊細な、薄いものを成形しようとしていると想像してください。薄い部分が壊れないように、あるいは完全に埋められるように、プラスチックの流れを注意深く制御するレンダリング デザインが必要になります。

つまり、その抵抗を戦略的に利用して、流れを方向付けるということです。

ええ、その通りです。

なるほど、それはとても理にかなっています。さて、先ほどおっしゃったあの門はどうでしょうか?これは、このプロセスの非常に小さいですが強力な部分のように思えます。

ああ、確かにそうですよ。つまり、ゲートは基本的に、キャビティへの溶融プラスチックの流れを制御します。ほとんど、わかりませんが、バリスタが完璧なショットを作るためにエスプレッソの流れを慎重に制御するのと同じです。あなたが送った情報源では、これが非常に重要な管理点であると強調しています。そして、彼らは、ご存知のとおり、その通りです。

ランナーが川のようなものだとすると、ゲートはダムのようなもので、流れを制御し、すべてがスムーズに進むようにする役割を担っています。

そうですね、それを考えるのは良い方法です。サイド ゲートやポイント ゲートなど、さまざまなタイプのゲートがあり、それらは製造している製品に基づいて選択されます。たとえば、サイド ゲートでは穏やかな進入が可能ですが、ポイント ゲートではプラスチックの流れが急速に爆発します。つまり、何か、私にはわかりませんが、小さな歯がたくさんある複雑な歯車のように、正確に充填することを確認するためだけにポイント ゲートを使用することになるでしょう。

これらすべての小さな、一見些細なディテールが最終製品にこれほど大きな影響を与えることができるのは驚くべきことです。つまり、プラスチックは、チャネル、ランナー、ゲートを通過してきました。それはどこに行き着くのでしょうか?

グランドフィナーレ?プラスチックが最終的な形をとるキャビティ。わかりませんが、フィギュアスケーターが完璧に演技するのを見るようなものです、本当に複雑なスピンをして、完璧なポーズで終わるようなものです。プラスチックがキャビティを満たし、そこで金型の最終形状が決まります。

しかし、それが常に完璧な着陸であるとは限らないと思います。つまり、情報筋は空洞内にいくつかの潜在的な課題があると述べています。ウェルドラインのようなもの。

はい、その通りです。ウェルド ラインは、完璧な氷の彫刻に似ていますが、そこには小さな欠陥があります。つまり、プラスチックの流れが空洞内で合流するとき、それらは継ぎ目なく融合するわけではありません。それで、非常に複雑な製氷皿に小さな仕切りがたくさん入っていることを想像してみてください。水が交わる部分の線が完全には消えないことがあります。それは一種です。それと似たような感じですね。

では、これらの欠陥が最終製品を台無しにすることをどのように防ぐことができるでしょうか?

ここで本当の専門知識が必要になります。設計者は、使用しているプラスチックの種類、キャビティ壁の形状と厚さ、さらには射出プロセスの温度や圧力など、これらすべての要素を考慮する必要がありました。

さて、パフォーマンスの最終段階にあるとしても、賭け金はかなり高いです。それで、あなたが今言及したそれらの要因について詳しく教えてください。デザイナーはどのようにしてその仕事に適したプラスチックを選択するのでしょうか、私にはわかりません。なぜなら、すべてのプラスチックが同じように作られているわけではないと思うからです。

いいえ、その通りです。絶対に違います。わかりませんが、薄っぺらなプラスチックの買い物袋と、頑丈なプラスチックの道具箱の違いを考えてください。これらは、まったく異なる特性を持つまったく異なる種類のプラスチックから作られています。作成するものに必要な強度、柔軟性、耐久性があることを確認するには、適切なプラスチックを選択することが本当に非常に重要です。

したがって、選考プロセスは私が想像していたよりもはるかに複雑だと思います。

そう、デザイナーは、それが何に使われるのか、といったことを考えなければなりません。あるいは、それがどのような環境にさらされるのか、色や透明度などの美的なものも含めてです。たとえば、水筒のように、ポリエチレン テレフタレートやペットのようなもので作られている可能性が高く、軽量で丈夫でリサイクル可能です。

そうですね、私の携帯電話ケースのようなものには、おそらく別の種類のプラスチックが使用されているでしょうね?

ええ、その通りです。もう少し耐衝撃性が高いもの。ポリカーボネートのような素材は、落下や傷から保護するのに役立つため、携帯電話のケースには適しています。

したがって、それぞれのプラスチックにはほぼ独自の個性があり、デザイナーはどれがその役割に適しているかを慎重に検討する必要があります。

私はそれが好きです。そうですね、良い例えですね。それは、演劇の俳優をキャスティングするようなものです。彼らの強みが、彼らが演じるキャラクターと一致していることを確認する必要があります。

わかりました。適切なプラスチックが選択されました。完璧な最終製品を確実に得るために、設計者はこのキャビティ段階で他に何を考慮する必要があるでしょうか?

そうですね、キャビティの設計自体は、壁の厚さや金型内の補強などと同様、非常に非常に重要です。これらすべてが、プラスチックがどのように流れ、どのように冷却されるかに大きな役割を果たします。薄すぎると、作品が弱くなる可能性があります。厚すぎると、不均一に冷却され、反ってしまう危険性があります。

それを正しく行うために、どれほど多くのことを完璧に調整する必要があるかには驚くばかりです。古いことわざ、釘がないから靴をなくしたということを思い出させます。ほんの些細なことが、大きな波及効果をもたらす可能性があるのです。

はい、あなたは見事に成功しました。これは、多くの変動部分を伴う非常に複雑なプロセスであり、ご存知のとおり、ほんの小さな決定でさえ、最終製品に大きな違いをもたらす可能性があります。

これで、ペレットからキャビティに至るまでのプラスチックの流れをカバーできました。でもこの公演はまだ終わってないんですよね?つまり、プラスチックはまだ冷却して固まる必要がありますよね?

ああ、そうです、絶対に。そして、その冷却プロセスは、射出成形のパフォーマンスにおける他のすべてのステップと同じくらい重要です。

それで教えてください、このプラスチックバレエの最後の幕は何ですか?

王冠を優雅に降ろすことがすべてだ。これが冷却と排出の段階で、溶けたプラスチックが固体になり、完全に形成された物体に変化し、曲がります。

では、このクールダウン中に舞台裏で何が起こっているのでしょうか?とても簡単に聞こえます。ほら、冷ましてから取り出したら、それで終わりですよね?

そう思われるかもしれませんが、実際そうなのです。それよりももう少し作業が必要で、冷却プロセスの制御が、最終製品の寸法、強度、全体的な品質が適切であることを保証するために非常に重要です。

さて、これには見た目以上の意味があると感じています。それで、私にそれを与えてください。舞台裏のスクープを教えてください。

わかりませんが、チョコレートをテンパリングするようなものだと思います。うん。何でもかんでも、ただ冷やしてしまうわけにはいきません。温度とタイミングをコントロールして、好みの食感を実現します。プラスチックの射出成形と似たような感じですね。ご存知のとおり、冷却速度は最終製品の特性に大きな影響を与える可能性があります。

ああ、急いで冷却すると、脆くて壊れやすいゲル製品ができてしまう可能性があります。ほとんど、テンパリングが不十分で崩れてしまうチョコレートバーのようなものです。

ええ、その通りです。冷却が早すぎると、プラスチック内にいわゆる非晶質構造が生じる可能性があります。つまり、分子レベルではあまり組織化されていないのだと思います。そしてそれはそれをより弱く、より脆くする可能性があります。

そうですね、ゆっくりと着実に冷却競争に勝つということでしょうか?

まあ、必ずしもそうとは限りません。ご存知のとおり、必ずしもゆっくり進む必要があるわけではありません。それよりも、扱っているプラスチックや製品の完璧な冷却速度を見つけることが重要です。プラスチックの中には、実際に急速に冷却することで恩恵を受けるものもあります。すべては、どのような特性を達成しようとしているかによって決まります。重要なのはその精度とコントロールです。まるで、わかりませんが、オーケストラを完璧なタイミングでクレッシェンドに導く指揮者のようなものです。つまり、ここでオペレーターのスキルが大きく左右されるのです。彼らはステージマネージャーのようなもので、カーテンの後ろですべてがスムーズに進んでいることを確認しているだけです。

ああ、確かにオペレーターは冷却時間と温度を注意深く制御する必要があります。彼らは常に、素材と望む結果に基づいて物事を調整しています。それはかなり繊細なバランスをとる行為です。

プラスチックが冷えて固まったら、いよいよグランドフィナーレです。

その通り。取り出し段階では、金型が開き、部品が慎重に取り出されます。まるで、最後のお辞儀をするパフォーマーのようです。しかし、プラスチックの部品を型から取り出すのは、特に複雑なデザインの場合、少し難しいかもしれません。プロセス中に部品を損傷することは望ましくありません。

ああ、そうです、その通りです。その。慎重に行うことが非常に重要です。デリケートなケーキをバントパンか何かから取り出すのと同じように考えてください。適切なツールが必要です。何かを台無しにしないように、本当に注意する必要があります。

では、プラスチック部品のスムーズな排出をどのようにして確保しているのでしょうか?わかりません。

つまり、金型は通常、エジェクターピンと呼ばれるもので設計されています。そして基本的に彼らが行うことは、その部分を空洞からそっと押し出すことです。これらのピンは、戦略的に配置されており、適切な量の力が加えられるように慎重に調整されています。力が足りないとパーツがくっついてしまう可能性があるので、多すぎず、少なすぎず。しかし、使いすぎると、損傷する危険があります。

このプロセスのすべてのステップにどれだけの考えが込められているかは驚くべきことです。私は自分の水筒を、新たに気づいたような敬意の気持ちで見ています。しかし、私たちの前に。次に進む前に、気になることがあります。私たちは、この射出成形全体の芸術性と精度について、たくさん話してきました。しかし、その背後にある科学はどうなのでしょうか?私が送った情報源では、せん断力や粘度などの要素について言及していました。

ああ、そうです、それらはそうです。確かに、これらは重要な概念です。つまり、せん断は、表面に平行に加えられる力のようなものと考えることができます。そのため、材料の層が互いに滑り落ちます。たとえば、ケーキにフロスティングを塗ることを考えてみましょう。スパチュラで力を加えると、フロスティングにせん断力が生じ、フロスティングが広がります。

さて、せん断力とは、材料が圧力下でどれだけ容易に形状に流れ込むかを表します。

ええ、その通りです。そして、粘度は、流体の流れに対する抵抗の尺度です。それで、わかりませんが、蜂蜜と水について考えてみましょう。蜂蜜は水よりも粘度がはるかに高いため、流れが非常に遅くなります。

それで、どうやって。これらの概念は実際の射出成形プロセスにどのように影響するのでしょうか?

そうですね、溶融プラスチックが金型の中を流れるとき、ご存知のとおり、金型の壁との摩擦により、このようなせん断力がかかります。そしてそれは実際にプラスチックの粘度に影響を与える可能性があります。つまり、流れやすくなるかもしれないし、流れにくくなるかもしれない。それはすべて特定の条件によって異なります。

したがって、プラスチックがスムーズに流れ、金型の隅々まで確実に充填されるようにするには、せん断や粘度などを制御することが重要です。

その通り。ご存知のように、それは力と流れの間の微妙なバランスです。これが、射出成形プロセスで温度や圧力などの正確な制御が必要になる理由の 1 つです。

温度と圧力の話。できるでしょうか。それらの側面についてもう少し深く掘り下げてもいいでしょうか?彼らはこのパフォーマンス全体においてかなり重要な役割を果たしていると思います。

ええ、確かに。確かに。温度と圧力は、そうですね。そう、プラスチック製のオーケストラの指揮棒です。それらは、テンポ、強さ、そしてパフォーマンスの全体的な流れを決定づけるようなものです。

私はそのたとえが大好きです。それで教えてください、温度と圧力はこの可塑的な交響曲にどのように影響しますか?

それでは、温度から始めましょう。溶融プラスチックの温度。粘度に影響します。つまり、温度が高くなると、一般に粘度が低くなり、プラスチックが少し流れやすくなります。

熱すぎるとプラスチックを損傷する危険があります。右。まるで過熱したチョコレートのようです。燃えて使えなくなってしまうようなものです。

その通り。どの種類のプラスチックにも、特定の加工温度範囲があります。それを超えると、劣化、変色、さらには焼けなどの問題が発生する可能性があります。

したがって、そのスイートスポットを本当に見つける必要があります。

ああ、確かに。オペレーターは温度を注意深く監視する必要があります。ご存知のとおり、彼らはプラスチックが適切に流れることを確認するために常に調整を行っていますが、熱くなりすぎることはありません。

では、圧力についてはどうでしょうか?それは今回のパフォーマンスにおいてどのような役割を果たしますか?

圧力とは、ご存知のように、溶融プラスチックを金型に押し込む力です。圧力が高いほど、通常、キャビティ内でのプラスチックの充填が速くなり、よりよく充填されることを意味します。分かりませんが、歯磨き粉のチューブを絞るようなものだと考えてください。圧力をかけるほど、歯磨き粉が早く出てきます。

でも、あなたなら。強く握りすぎるとチューブが破裂する可能性があります。

右。

射出成形では圧力がかかりすぎるため、それも問題になる可能性があります。

その通り。圧力をかけすぎると、金型が損傷する可能性があります。それは部品に欠陥を引き起こす可能性があり、オペレータにとって危険になる可能性さえあります。したがって、それを見つけることが本当に非常に重要です。適切なバランスは、金型に正しく充填するのに十分な圧力ですが、損傷を引き起こすほどではありません。

それで、それはです。さまざまな意味でプレッシャーのかかる状況だ。オペレータは、温度と圧力を維持するために、常に注意深く監視する必要があると思います。スムーズなパフォーマンスを維持します。

はい、それは素晴らしい観察です。高度なスキルを要する仕事です。本当にそうです。このプロセス全体がどのように機能するかを深く理解し、その場で調整できることが必要です。

ハイテクプロセスに関して言えば、私が送った情報源では、3D プリンティングについても言及されていました。そして、ちょっと興味があります。 3D プリンティングはプラスチック製造の世界全体にどのように適合しますか?射出成形の競合相手なのでしょうか、それともむしろ協力者なのでしょうか?

確かに、これは業界で多くの議論を引き起こしている質問です。積層造形とも呼ばれる 3D プリンティングと射出成形の関係。それは複雑であり、常に進化しています。

では、これら 2 つのテクノロジーは、舞台上でスポットライトを争うライバルのようなものなのでしょうか?

まあ、実際にはそれほど単純ではありません。むしろ、彼らは異なる長所と短所を持った才能のある2人のパフォーマーであるようです。そして、場合によっては、同じ役割をめぐって競い合うこともありますが、場合によっては、実際に協力して、本当に素晴らしいものを生み出すこともあります。

わかりました、興味があります。このダイナミックなデュオについて、そして彼らがプラスチック製造の未来をどのように形作っているのか、もっと詳しく教えてください。

まず、3D プリントは射出成形とはまったく異なるプロセスです。ご存知のように、溶かしたプラスチックを金型に注入する 3D プリントの代わりに、デジタル モデルから 3 次元オブジェクトを層ごとに構築します。プラスチックとレーザーを使用することを除いて、レンガをレンガごとに建築するのとほとんど同じです。

つまり、ハイテクなレゴセットのようなものです。

そうですね、それを視覚化するのは良い方法です。そして、そのアプローチの違いが、各テクノロジーの実に明確な利点と欠点につながります。

では、3D プリントの利点から始めましょう。プラスチック製造の世界で際立っているのは何でしょうか?

したがって、最大の利点の 1 つは設計の自由度です。ご存知のとおり、3D プリントを使用すると、従来の射出成形では実現が非常に困難、あるいは不可能であった、非常に複雑で入り組んだ形状を作成できます。わかりませんが、患者の体に完璧にフィットする非常に複雑な内部構造を備えたカスタマイズされた義肢を作成することを考えてください。この種の複雑さは、3D プリントを使用するとはるかに簡単に実現できます。

つまり、デザインに関しては無限の想像力を持っているようなものです。物理的な型の制限に制約されることはもうありません。

その通り。この設計の自由度により、カスタマイズされた製品、医療機器、最適化された形状と構造を備えた非常に複雑なコンポーネントなど、あらゆる可能性が開かれます。

それはとても信じられないことです。 3D プリントには他にどのような利点がありますか?

もう 1 つの重要な利点は、スピードと柔軟性です。ご存知のとおり、3D プリントではプロトタイプを作成でき、高価なツールや長いセットアップ時間を必要とせずに、少量のバッチ生産が非常に迅速に実行されます。したがって、最終的なデザインに取り組む前に、製品のいくつかの異なるバージョンをテストしたいと考えているデザイナーを想像してください。 3D プリントを使用すると、そのプロセスがはるかに高速になり、コスト効率が大幅に向上します。

つまり、これはラピッドプロトタイピングと設計実験へのバックステージパスのようなものです。

その通り。また、オンデマンド製造も可能になります。これは基本的に、部品が必要なときだけ生産できることを意味し、廃棄物と在庫コストの削減に役立ちます。

さて、これらは非常に重要な利点です。しかし、正直に言ってみましょう。どのテクノロジーにも限界があります。では、従来の射出成形と比較した 3D プリントの欠点は何でしょうか?

したがって、主な制限の 1 つは、使用できる材料の範囲が比較的限られていることです。 3D 印刷可能な材料の数は確実に増加していますが、射出成形に使用できるプラスチックの種類ほど多様ではありません。

つまり、レパートリーが限られた、を持ったパフォーマーのようなものです。

そう、それは。それも一つの言い方です。そしてもう 1 つの制限は、生産速度です。大規模製造の場合、3D プリントはプロトタイプや少量生産には最適ですが、大量生産となると射出成形ほど効率的ではありません。そこで、3D プリントを使用して、わかりませんが、何百万ものペットボトルを作ろうとしているところを想像してみてください。本当に、本当に長い時間がかかるでしょう。

したがって、大量生産に関しては、まだ注目を集める準備ができていません。

ええ、まだ、まだではありませんが、ご存知のとおり、それはそこに到達しています。このテクノロジーは常に進化しており、より高速な 3D プリント方法が常に登場しています。

さて、この 2 人のパフォーマーがいますが、それぞれ長所と限界があります。しかし、彼らのコラボレーションの可能性についてはどうでしょうか?彼らは、協力して、個人で作るよりもさらに優れたものを生み出すことができるでしょうか?

そこが本当に興味深いところです。そうです、場合によっては、3D プリンティングと射出成形は実際には補完的なテクノロジーとなり、連携して製造プロセス全体を強化できるからです。

私は、すべての耳を持っています。一見異なる 2 つの世界の間のこのコラボレーションについて詳しく教えてください。

つまり、たとえば 3D プリントを実際に使用して、射出成形用の金型を作成することができます。つまり、非常に時間と費用がかかる金属から金型を機械加工する代わりに、金型を 3D プリントするだけで非常に迅速に行うことができ、はるかにコスト効率が高くなります。これは、プロトタイプの作成や、従来の金型作成技術では作成が非常に難しい複雑な形状の製品に特に役立ちます。

つまり、3D プリントが射出成形を実行するためのステージを構築しているようなものです。

その通り。そして、彼らが協力できるもう 1 つの方法は、3D プリントされたコンポーネントと射出成形された部品を組み合わせることです。これにより、設計の柔軟性と機能性がさらに高まります。

その例を教えていただけますか?

それでは、非常に強力であると同時に非常に軽量である必要がある医療機器を想像してみてください。つまり、射出成形を使用して主要な構造コンポーネントを作成し、その後 3D プリントを使用して、複雑な格子や流体用の内部チャネルなど、よりカスタマイズされた機能を作成することができます。

つまり、それぞれのテクノロジーを最適な用途に使用することが重要なのです。

正確に。この種のコラボレーションは、特に航空宇宙、自動車、医療機器などのイノベーションとカスタマイズが鍵となる業界で、ますます一般的になってきています。

つまり、彼らはプラスチック製造で可能なことの限界を押し広げようとしているパワーカップルのようなものです。

はい、それは素晴らしい言い方です。そして、このコラボレーションがどのように進化し続け、業界の未来を形作るのかを見るのは本当にエキサイティングです。

先ほど、3D プリントが高速化しているとおっしゃいましたね。わかりませんが、少なくとも特定の用途においては最終的に射出成形に取って代わる可能性があると思いますか?

はい、それは多くの人が尋ねている質問です。そして、いつか 3D プリンティングがよりコスト効率が高く、大量生産の効率が高くなる可能性はありますが、これら 2 つのテクノロジーは今後も共存していく可能性が高いと思います。

したがって、1 つのテクノロジーがその段階を完全に引き継ぐわけではありません。

いいえ、それよりも、それぞれのテクノロジーがその強みを活かし、独自のニッチ分野を見つけることが重要だと思います。したがって、射出成形はおそらく、これらのより単純な部品を大量生産するための主要な方法であり続けるでしょう。 3D プリントは、カスタマイズ、プロトタイピング、より複雑なデザインの製造などの分野で優れています。

つまり、どちらも、プラスチック製造の世界で明るく輝いている、それ自体がスターなのです。

その通り。そして、ご存知のとおり、これらの相互作用がイノベーションを推進し続け、プラスチックで可能なことの限界を押し広げていくことになるのです。

これは、射出成形と 3D プリンティングが中心的な舞台となっている、プラスチック製造の進化する風景を示す興味深いものです。しかし、しかし、あなたが送ってくれた情報源で見つけた、射出成形の特定の側面に興味があります。それはマイクロモールディングと呼ばれていました。それで、これについて何を教えていただけますか?わかりませんが、このプラスチック製造のミニチュアの世界、マイクロ成形。私たちは、プラスチック生産のまったく新しい領域に突入しているように思えます。基本的には射出成形に似ていますが、小さなピンセットと虫眼鏡が必要ですか?

そうですね、基本的には射出成形ですが、それは顕微鏡スケールでのことだと言えます。私たちが話しているのは、その一部はさらに小さい部品です。うん。人間の髪の毛の幅よりも長い。

うわー、それは気が遠くなるような小ささです。マイクロモールドって一体どんなものを作っているのでしょう?

わかりませんが、スマートフォンの小さなコンポーネントや、高級時計のような複雑な歯車のことを考えてください。マイクロ成形は、この種の用途で大きな役割を果たしており、ご存知のように、精度と生体適合性が非常に重要な医療機器にも多く使用されています。

つまり、それはプラスチック製造の隠された世界のようなもので、私たちが知りませんが、私たちが決して考えたこともない、小さな、しかし重要な部品をすべて作成しています。

ええ、その通りです。そしてそれは、信じられないほどの精度と専門知識が求められる世界です。公差と微細成形は非常に厳密です。つまり、プロセスのほんのわずかな変化でも、かなり重大な欠陥につながる可能性があります。

これほど小さな規模で取り組んでいると、課題はさらに大きくなるのではないかと思います。

ああ、絶対に。米粒に手術を施すようなものです。ほぼすべてのものを完璧に制御する必要があります。温度、圧力、材料の流れ、そして多くの場合材料そのものです。医療用インプラントの生体適合性や電子機器の極端な温度への耐性など、いくつかの非常に特殊な要件を満たす必要があります。

信じられないほど厳しいように思えますが、得られる報酬もかなり大きいと思います。

そうです、そうです。マイクロモールディングは、小型化の可能性の限界を押し広げています。これにより、数十年前には想像すらできなかったデバイスやコンポーネントを作成できるようになりました。

マイクロモールディングがどのように変化をもたらすのか、具体的な例をいくつか挙げてもらえますか?

ええ、確かに。たとえば、医療分野では、マイクロ成形を使用して、低侵襲の手術器具やバイタルサインを監視できる小型の埋め込み型センサーを製造しています。ご存知のように、非常に正確な用量の薬剤を送達できるマイクロ流体デバイスでさえもです。

医療にも大きな影響を与えているようです。他の業界はどうですか?

マイクロモールディングはエレクトロニクス業界にも革命をもたらしています。スマートフォン、ラップトップ、ウェアラブル デバイスに搭載されている小さなコネクタ、センサー、マイクロチップはすべて、マイクロモールディングを使用して作られることがよくあります。そして自動車業界では、より小型で複雑なコンポーネントを製造できるようにすることで、より軽量で燃費の良い車両を製造するために使用されています。

おお。つまり、本当に多面的な分野であり、大きな可能性を秘めているのです。マイクロモールディングの次は何になるのだろうか、と考えてしまいます。このテクノロジーはどこへ向かうのでしょうか?

素晴らしい質問ですね。本当にエキサイティングな開発分野の 1 つは、マイクロ モールディングを 3D プリンティングなどの他の高度な製造技術と統合することです。したがって、これらすべての複雑なチャネルを備えたマイクロ流体デバイスを 3D プリントし、マイクロ成形を使用して、そのデバイスにシームレスに統合される小さなバルブとコネクタを作成できることを想像してください。

つまり、両方の長所をほぼ組み合わせたようなものです。微細成形の精度を備えながら、3D プリントのデザインの自由度も備えています。

その通り。そして、ご存知のとおり、イノベーションのもう 1 つの分野は、マイクロ成形専用の新材料の開発です。つまり、生分解性、生体適合性、さらには自己修復能力などの特性を強化した新しいポリマーが開発されているのを目にしています。

マイクロモールディングの未来は信じられないほど明るいようです。しかし、私はプラスチック製造全般のより広い将来について興味があります。 3D プリンティングの可能性や微細成形の小型化についてお話してきましたが、持続可能性の側面についてはどうなのでしょうか?プラスチック業界は環境への影響を削減するための措置を講じていますか?

それは重要な質問です。そして良いニュースは、持続可能性がプラスチック製造業界の多くの企業にとって最優先事項になりつつあることです。

では、プラスチック生産をもう少し環境に優しいものにするために、どのような取り組みが行われているのでしょうか?

そのため、重点的に取り組んでいる分野の 1 つは廃棄物の削減です。誰もが知っているように、プラスチック廃棄物は大きな環境問題です。そのため、企業はプラスチック製品のライフサイクル全体を通じて廃棄物を最小限に抑える方法を真剣に模索しています。

つまり、使い終わったプラスチックがどうなるかということだけではなく、実際の製造プロセスでの廃棄物の削減も重要なのです。

その通り。たとえば、企業は、射出成形中に発生するスクラッププラスチックの量を削減するために、金型の設計とプロセスパラメータを最適化しています。そして、彼らは、廃プラスチックを再処理して新しい製品に変えることができるように、リサイクル技術にも投資しています。

わかりました、それはいいですね。つまり、その廃プラスチックは、そうではありません。すべてが埋め立て地に行き着くわけではありません。

リサイクルはますます重要になってきています。ご存知のとおり、プラスチック製造業界全体です。そして、クローズドループシステムを検討している企業もあります。うん。彼らが実際に自分たちの製品を回収してリサイクルする場所は、ご存知のとおり、人生の終わりにあります。そしてそれはプラスチックの循環経済のようなものを生み出すのに役立ちます。

それはとても持続可能なアプローチのように思えます。しかし、材料自体はどうなのでしょうか?つまり、従来の石油ベースのプラスチックに代わるものはあるのでしょうか?

そういったものはありますが、これも革新のエキサイティングな分野です。そこで、植物などの再生可能な資源から作られるバイオベースのプラスチックが注目を集めています。ご存知のとおり、これらは石油ベースのプラスチックに代わる、より持続可能な代替品を提供しており、その一部は生分解性であることもあります。つまり、環境中で自然に分解される可能性があります。

それはゲームチェンジャーです。では、近い将来、バイオベースのプラスチックがプラスチック業界を引き継ぐのを見ることになるでしょうか?

確かにそれは可能です。ご存知のとおり、製品のコスト競争力は高まっており、パフォーマンスは常に向上しています。つまり、パッケージから消費者製品に至るまで、さまざまな用途でそれらが使用されているのをすでに目にしています。しかし、特に生産規模を拡大し、品質の安定性を確保する場合には、克服する必要のある課題がまだいくつかあります。

つまり、それは進行中の作業ですが、有望なものでしょうか?

ああ、絶対に。そしてそれはバイオベースのプラスチックに限った話ではありません。研究者らはまた、自己修復プラスチック、損傷しても実際に修復できるプラスチック、フレキシブルエレクトロニクスなどに使用できる導電性プラスチックなど、他の革新的な材料も研究している。

プラスチック製造の未来は、テクノロジーの面だけでなく、持続可能性の面でも可能性に満ちているように思えます。

同意します。そして、それは私たち全員が形作る役割を担っている未来です。ご存知のように、私たちは消費者として、持続可能な実践をサポートする選択をすることができます。リサイクルプラスチックやバイオベースのプラスチックから作られた製品を選ぶのと同じです。そして社会として、私たちはこの本当に重要な業界のイノベーションを促進するために研究開発に投資する必要があります。

さて、これはプラスチック製造の世界についての信じられないほど深く掘り下げたものでした。私たちは、射出成形の複雑な手順、3D プリンティングの台頭、マイクロ成形の小型化、およびこれらすべての持続可能な実践の刺激的な可能性を調査しました。毎日私たちの周りにあるすべてのプラスチック製の物体に対するまったく新しい認識を得たような気がします。

ええ、それはありました。私の洞察を皆さんと共有できてとてもうれしかったです。その。それは魅力的な分野であり、常に進化しているので、そうです。それがどこに向かうのかを見るのは本当にエキサイティングです。

そしてリスナーの皆さん、プラスチックの世界への旅を楽しんでいただけたことを願っています。です。この世界はイノベーション、課題、機会に満ちており、私たちの現代生活すべてにおいて本当に重要な役割を果たしています。

うん。次回プラスチック製品を手に取るときは、そうしてください。そこに到達するまでに費やした信じられないほどの旅について少し考えてみましょう。それらの小さな小さなペレットから完成した物体まで、そしてそれを可能にしたすべての人々とテクノロジー。

それは素晴らしいことです。この詳細な調査にご参加いただきありがとうございます。皆さんが興味を持っているトピックについて、また改めてご紹介します。