奇妙な形の製品を見て、一体どうやってそれを作ったのか考えたことはありませんか?私たちがいつも使用している複雑なプラスチック製品について話しているのです。切り欠きなどがたくさんある電話ケースや、可動部品がたくさんある子供のおもちゃのように。魔法のように思えますが、実際には、複雑な射出成形と呼ばれるこの非常に素晴らしいプロセスです。したがって、この詳細な説明では、舞台裏に潜入して、すべての設計上の課題と、もちろん、これらの日用品の製造に使用される非常に賢い解決策を理解します。この詳細なガイドは、「複雑な形状の射出成形製品に最適な金型設計戦略は何ですか?」というタイトルの記事です。

射出成形を使用すると、他の方法ではほぼ不可能なデザインを実現できるため、私にとって非常に魅力的です。しかし、覚えておくべき本当に重要なことがあります。金型自体について考え始める前に、作ろうとしている製品について非常に詳細な分析を行う必要があります。

ああ、それは興味深いですね。つまり、金型のスケッチなどを開始する前に、最終製品の形状と、それが何でできていて、それが何をするのかを検討する必要があるということですね。なぜその部分がそれほど重要なのでしょうか?

そうですね、実際に製品を作るときには、ほんの些細なことでも大きな問題に発展する可能性があるからです。たとえば、携帯電話のケースがあり、ケースの壁の厚さがすべて同じではないことを想像してください。それにより、収縮跡や歪みが生じ、突然携帯電話ケースがフィットしなくなる可能性があります。

そうです、そうです。はい、それは理にかなっています。では、素材選びはどうすればいいのでしょうか? 「これはプラスチックになるよ」とただ言うよりも、はるかに複雑だと思います。

ああ、はい、わかりました。

うん。

考慮すべきことはたくさんあります。材料が金型の小さな隅々にどれだけ簡単に流れ込むか、そして冷えたときにどれだけ収縮するかなどです。そうです、それはすべてが適切なサイズであることを確認するために非常に重要です。そして、最終製品の強度と柔軟性も同様です。それは、材料の特性と金型の設計が完全に適合していることを確認するパズルのようなものです。

ああ、なるほど。つまり、それは、丈夫で透明な携帯電話の画面と、柔軟な食品容器の違いのようなものです。これらは単なる古いプラスチックではありません。

そうです、その通りです。つまり、携帯電話の画面はおそらくポリカーボネート製で、丈夫で透けますが、食品の容器としてはまったく機能しません。そのためには、柔軟性があり、耐薬品性に優れたポリプロピレンを使用することになるでしょう。

そしてそれは製品そのものだけではありません。また、金型は、プロセス中の熱や化学薬品に耐えられるほど頑丈でなければなりません。

そうですね、ここからが本当に面白いところだと思います。私たちは金型と、超高温になる金型に射出されるプラスチックについて話しています。では、特にこれほど奇抜な形状をした場合に、均一に冷却するにはどうすればよいでしょうか?

それは100万ドルの質問です。冷却が十分でないと、反りや寸法の誤り、さらには表面仕上げがでこぼこになるなど、さまざまな問題が発生します。それを携帯電話のケースに付けたくないですよね?

本当の課題は、製品の厚さが異なると冷却速度も異なるため、内部応力が発生する可能性があることです。

では、どうやってそれを防ぐのでしょうか?

重要なのは、冷却チャネルを本当に戦略的に設計することです。そしてこれを手に入れてください。実際にソフトウェアを使用して、金型を構築する前に冷却プロセス全体を仮想的にシミュレートすることができます。そうすることで、熱がどのように流れるかを確認でき、それらのチャネルを最適化して適切な熱を得ることができます。コンフォーマル冷却と呼ばれる技術もあり、チャネルが実際に部品の形状を模倣します。

おお。つまり、手袋のように製品の形状にフィットする冷却チャネルを作成できるということですね。信じられない。しかし、複雑な金型内の本当に届きにくい部分についてはどうすればよいでしょうか?

ああ、そうだね、いい指摘だね。したがって、それらの難しい領域には、バッフルやバブラーと呼ばれるものを使用します。これらは、レーザーの精度などで冷却剤を必要な場所に正確に導く小さなガイドのようなものです。そうすることで、難しい箇所も適切に冷却することができます。これは、小さなマッサージ ジェットを使用して加熱し、金型全体を均一に冷却するようなものです。

さて、これで完全に冷却された複雑な形状の製品が完成しましたが、まだ型の中に閉じ込められたままです。ここが本当に難しいところです。右。そうした繊細な特徴をすべて壊さずに、製品を型から取り出すにはどうすればよいでしょうか?

それが脱型と呼ばれるものです。特に金型にアンダーカットや深い空洞がある場合、それはかなり難しい場合があります。そのため、部品を傷つけずに取り出すのは非常に困難です。でも心配しないでください。いくつかのトリックを用意しています。

さて、私はすべての耳を持っています。どうやってその複雑な形状を型から外すことができるのでしょうか?

さて、秘密の扉がスライドして開くところを想像してみてください。それはスライダーの動作に似ています。これらは横に動く金型の一部であるため、パーツを台無しにすることなくアンダーカットを解放できます。

ああ、それは賢いですね。つまり、金型の一部を動かして製品を解放する、綿密に計画されたダンスのようなものです。

その通り。そして、これらの非常に繊細な機能には、傾斜エジェクターと呼ばれるものが使用されます。そのため、まっすぐに押し出すのではなく、壊れやすい部分へのストレスを防ぐために、部品を斜めにそっと押し出します。

ああ、なるほど。それは、大きな突きではなく、優しく導く手のようなものです。理にかなっています。

そして時には、型自体に秘密があることもあります。いわゆる曲線パーティングラインをデザインすることができます。つまり、金型が曲線に沿って分割されるため、複雑な形状を分離しやすくなります。

おお。金型の設計の細部に至るまで、どれほど多くのことが考えられているのかに驚かされます。それはエンジニアリングの隠された世界のようなものです。しかし、これだけ複雑な金型を実際に作るのは本当に大変なことでしょう。

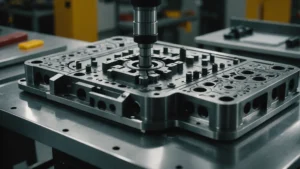

まさにその通りです。金型が複雑になるほど、製造にはより高度な技術が必要になります。私たちはコンピューター数値制御加工または略して CNC 加工と呼ばれるものをよく使用します。これには、必要な正確な形状やチャネルを切り出すコンピューター制御のツールが含まれます。

CNC加工というとかなりハイテクな感じがします。それがどのようなものであるかのビジュアルを教えてもらえますか?

基本的には、金属のブロックから始めて、CNC マシンが動き始めます。そして、この単純なブロックをこの非常に複雑な傑作に変えるのは信じられないほどです。まるで彫刻家が仕事をしているのを見ているかのようですが、その精度は驚くべきものです。

本当にすごいですね。では、非常に細かいディテールや鋭い角などについてはどうでしょうか? CNC加工でも対応できるのでしょうか?

非常に難しい箇所には、放電加工 (edm) と呼ばれる別の方法を使用することもあります。

エドム?それは一体どういうことなのでしょうか?

EDM は電気スパークを使用して材料を非常に正確に侵食します。それは、小さな雷雨が型を形作るようなものです。従来の方法ではほぼ不可能だった機能を作成できます。

おお。テクノロジーが私たちが作れるものの限界を押し広げ続けていることに驚くばかりです。先ほど、冷却システムについて話したときに、シミュレーション ソフトウェアの使用について言及しました。テクノロジーが複雑な射出成形の状況を変える他の方法はありますか?

ああ、絶対に。大きな進歩が見られる分野の 1 つは、ホット ランナー システムです。これらは、特に複雑で複雑な部品にとって、ある種のゲームチェンジャーのようなものです。そうです、プラスチックを注入点までずっと溶かし続けるからです。これにより無駄が最小限に抑えられ、最終製品の品質が大幅に向上します。

つまり、完全に加熱されたプラスチックのパイプラインが、溝内で固まることなく、必要な場所に届けられるようなものです。

その通り。これにより、無駄が削減されるだけでなく、生産サイクル全体がスピードアップします。つまり、勝利です。

すごいですね。複雑さについて言えば、私たちが見ている記事では、デバッグ プロセスと呼ばれるものについても言及しています。それは具体的に何を意味するのでしょうか?

デバッグは探偵のようなものです。重要なのは、成形プロセス中に発生する問題を見つけて修正することです。パーツがうまくできていない場合や、不完全な部分がある場合などです。その理由を解明し、完璧になるように調整する必要があります。

したがって、単に設定して忘れるだけの問題ではありません。継続的に多くの微調整が行われています。

わかりました。そしてもちろん、モールドが複雑になればなるほど、デバッグはより困難になる可能性があります。材料から金型設計、実際の射出プロセスに至るまで、さまざまな要素がどのように連携するかを深く理解する必要があります。

それを正しくするには、専門家チーム全体が必要なようです。

絶対に。設計者、エンジニア、そして実際に機械を動かすオペレーターがいます。最終製品がすべての要件を満たしていることを確認するために、全員が協力しています。それは本当のチームの努力です。

この詳細な調査を通して私が本当に印象に残っていることの 1 つは、プロセスのすべてのステップにどれだけの精度が含まれているかということです。

はい、その通りです。精度がすべてです。また、複雑な射出成形では、最初の製品設計と材料の選択から金型自体の設計、そして設定とパラメータのすべての微調整に至るまで、あらゆる細部が重要になります。それが私たちがこれらの信じられないほど複雑で高品質の製品を作ることを可能にしているのです。

そして、これらの製品はいたるところで見られます。それらを当然のことと考えるのは簡単ですが、それぞれの背後には非常に多くのエンジニアリングが存在します。

絶対に。そしてそれが私がこの分野で好きなところです。私たちは常に可能性の限界を押し広げています。世界に変化をもたらす、さらに複雑で革新的な製品を作成するための新しい方法を見つけます。

この深いダイビングはとても魅力的でした。私たちは、射出成形という基本的な考え方から、製造業の未来を形作るあらゆる最先端技術の探求に取り組んできました。

そしてまだ終わっていません。次のパートでは、実際の例をいくつか挙げて、これらすべての概念を具体化していきます。これまで話してきた電話ケースから自動車のハイテク部品、さらには救命医療機器に至るまで、あらゆるものを製造するために複雑な射出成形がどのように使用されているかを見ていきます。

待ちきれない。それでは、複雑な射出成形について詳しく説明する最後の部分にご参加ください。この驚くべきテクノロジーが私たちをどこまで連れて行ってくれるのか見てみましょう。

複雑な射出成形の詳細へようこそ。ここまではワイルドな旅だった。

ああ、確かに。

最初のいくつかのパートでは、基本から驚くべきテクノロジーまでを説明しました。しかし今は、実世界の例を使ってすべてを生き生きとさせる時が来たと思います。

はい。良い。私にとっては。

ご存知のとおり、この詳細な説明では、電話ケースについて何度も話してきました。一見するとシンプルに見えます。

うん。

しかし、これらすべての機能について考えると、

そうそう。

ボタンやカメラのカットアウト、さまざまな質感と仕上げ、薄いながらも非常に耐久性のある壁。実際、かなり印象的です。

本当にそうです。これは、複雑な射出成形によって、機能的で見た目も優れた製品がどのように生み出されるかを示す完璧な例です。

そうです、完璧にフィットして携帯電話を保護する電話ケースが必要だからです。うん。しかし、見た目も良くなければなりません。

そして、そのすべては、金型の設計、材料の選択、冷却、成形など、これまでに説明した技術に帰着します。

その通り。

それはまるでエンジニアリングの交響曲がすべてをひとつにまとめたようなものです。

私はそれが好きです。エンジニアリングのシンフォニー。

では、複雑なデザインといえば、レゴ ブロックはどうでしょうか?これらは射出成形にとっては難しい問題ですよね?

ああ、レゴブロックはその典型的な例です。彼らは精密工学のマスタークラスのようなものです。

どうして?

そうですね、各レンガは、すべてのスタッドと穴が完全に揃うように、信じられないほどの精度で成形する必要があります。組み立てたときに満足のいくクリック感が得られます。

うん。

さらに、何年もの遊びに耐えられるよう、非常に耐久性が高い必要があります。

そこに何百万ものレゴブロックがあることを考えると驚くべきです。

わかります、気が遠くなるような話です。

そして、すべてのものが非常に厳しい公差を満たす必要があります。

これは、射出成形の威力とプロセス制御の重要性を証明しています。すべてのブロックが一貫していることを確認するには、クレイジーな自動化と品質監視が必要です。

それは本当に印象深いですね。さて、少しギアを切り替えて、さまざまな業界の自動車について話しましょう。自動車部品は非常に複雑な形状をしていることが多く、非常に丈夫である必要があります。それでは、射出成形はこれらすべてにどのように適合するのでしょうか?

ああ、射出成形は自動車業界では非常に重要です。さまざまな部分すべてについて考えてみましょう。ダッシュボード、ドアパネル、バンパー、さらには一部のエンジン部品も。これらはすべて射出成形で作られています。

おお。

そして、これらの部品は多くのことに対応できなければなりません。極端な温度、振動、衝撃。そして、依然として正確な形状を維持する必要があります。

したがって、単に見た目を良くするだけではありません。安全性や機能性にもこだわっています。

その通り。だからこそ、適切な素材を選択することが非常に重要であり、私たちはガラスやカーボンファイバーなどで強化された高性能プラスチックを使用しています。これにより、さらに強くなり、耐久性が高まります。

プラスチックがどのようにしてこれほど頑丈になるように設計できるのかは信じられないほどです。

本当にそうです。これは、射出成形がいかに多用途であり、材料科学がいかに革新的であるかを示しています。

さて、医療機器についてまとめる前に、最後の例を見てみましょう。これらのものには信じられないほど複雑な設計が必要なことが多く、その精度は最高レベルでなければなりません。この分野において射出成形はどのような役割を果たしているのでしょうか?

医療機器は、複雑な射出成形が真価を発揮する好例です。

そうそう。

さまざまな製品について考えてみましょう。注射器、インプラント、手術器具、さらには薬物送達システムまで。多くの場合、小さな機能や複雑なチャネルがあり、非常に特殊な素材で作られる必要があります。

右。そして、生体適合性の問題もあります。人体に使用しても安全な材料であることを確認します。

そうそう。それは重要な要素です。確かに、生体適合性によりプロセスはさらに複雑になります。しかし、射出成形を使用すると、これらの課題に正面から取り組むことができます。私たちは、必要な精度と一貫性を備えたこれらの複雑なデバイスを作成できます。

すごいですね。この詳細な調査全体は、本当に目を見張るものでした。私たちは、射出成形の基本原理から現実世界の応用まで、非常に多くの分野をカバーしてきました。

かなりの旅でした。

それでは、このエピソードを締めくくるにあたり、リスナーに覚えておいてほしい重要なポイントは何ですか?

それは複雑な射出成形の驚くべき多用途性と精度だと思います。これにより、これらすべての複雑な形状を驚くほどの精度で作成できるようになり、非常に多くの異なる材料を使用してあらゆる種類のニーズを満たすことができます。私たちが常に気づいていないとしても、これは無数の方法で私たちの世界を形作るテクノロジーです。

それは素晴らしい点です。したがって、次にプラスチック製品を手に取るときは、それがおもちゃであれ、携帯電話のケースであれ、あるいは医療機器であれ、少し時間を取って、それを作るために費やされたすべての創意工夫とエンジニアリングについて考えてください。日常の物の中には、複雑なデザインと製造の世界が隠されています。

私自身、これ以上うまく言えなかったでしょう。

それでは、今日の時間はこれで終わりです。複雑な射出成形についての詳しい説明にご参加いただきありがとうございます。この素晴らしいテクノロジーとそれが生み出すものについて、皆さんが多くのことを学び、新たな認識を得られたことを願っています。

迎えてくれてありがとう。

次回まで、探索を続け、学び続け、そして彼らがどうやって作ったのかを考え続けてください。