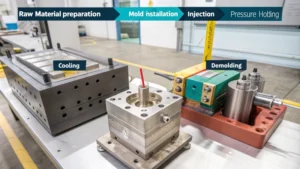

ディープダイブへようこそ。今日は、あなたが毎日遭遇する出来事の舞台裏に迫ります。射出成形。

うん。

あなたの携帯電話ケース、コーヒーのトラベルマグ、さらにはテイクアウト用の容器がどのように作られているのか疑問に思ったことはありませんか?感動の瞬間を迎える準備をしましょう。

確かに。

「射出成形プロセスの重要なステップは何ですか?」という記事からの抜粋を詳しく見ていきます。

いいですね。うん。

このプロセスがどのように行われるかは本当に興味深いです。

本当にそうです。うん。

原材料を取り出して、私たちがいつも使用している複雑で機能的なオブジェクトに変換します。

絶対に。彼らが作ることができるものは信じられないほどです。

知っている。すべてを詳しく説明します。重要な手順、実際に成功するか失敗するかを決める要因、品質、さらにはよくある落とし穴とその回避方法まで。

それは本当に重要です。うん。

それを詳しく説明すると、この記事ではプロセス全体を交響楽団に例えた非常にクールな例えを使っています。

ふーむ。面白い。

それについてはどう思いますか?

そうだと思います。非常に適切な比較です。

うん。オーケストラが調和のとれた音を出すためにすべての楽器を調整する必要があるのと同じように、完璧な最終製品を得るには射出成形の各ステップを完璧に実行する必要があります。

理にかなっています。

適切な原材料の選択からすべて。

右。

最終製品が型から外される、その満足の瞬間まで。

うん。

一歩間違えるとプロセス全体が台無しになる可能性があります。

それでプレッシャーはありません。

右?その通り。

ケーキを焼くことと同じだと考えてみてください。

わかった。

間違った材料を使用したり、温度を間違えたりすると、大惨事につながる可能性があります。

完全に。うん。

成分といえば。

わかった。

プラスチックそのものについて話しましょう。

もちろん。

射出成形で使用されるさまざまな種類のプラスチックについて初めて読み始めたとき、私は完全に迷ってしまいました。

そうそう。最初は確かに圧倒されるように感じるかもしれません。

うん。

たくさんあります。

どこから始めればいいの?

右。

しかし、キッチンに必要な食材があるのと同じように、世界には真のオールスターがいます。

射出成形プラスチックのこと。

その通り。

ポリプロピレンまたは pp は主力製品のようなものです。

そうです。とても多用途です。

包装から自動車部品まであらゆるものに使用されています。

本当に耐久性があります。

また、耐久性と柔軟性で知られるポリエチレンや pe は、おもちゃや容器に最適です。

うん。壊れずに曲げる必要があるもの。

この記事では、断熱性と剛性に優れ、使い捨てカトラリーに最適なポリスチレン PS についても言及しました。そして、強力な打者であるポリカーボネートがあります。

うん。

パソコンとかパソコンとか。耐衝撃性で知られています。

その通り。

おそらく安全のために使われているのでしょう。メガネと電子機器。

丈夫で衝撃に耐える必要のあるものは何でも揃っています。

そして、何が本当に魅力的か知っていますか?

あれは何でしょう?

この情報筋は、特に家庭用電化製品に超強力な素材を必要とするプロジェクトについて言及しています。

面白い。

何を作っていたのか気になりますよね。

うん。

もしかしたら新しい携帯電話のモデルかもしれないと思わせます。

あるいは最先端のウェアラブルかもしれません。それが何であれ。

うん。

これは、適切なプラスチックを選択することが絶対に重要であるという事実を強調しています。

そうです。製品全体がうまくいくか壊れてしまう可能性があります。

まったく理にかなっています。

ええ、絶対に。

したがって、プラスチックの種類だけでなく、その特性を理解し、それを製品のニーズに適合させることも重要です。

正確に。重要な意思決定要素は、プラスチックに何が必要かを理解することにあります。耐熱性、耐衝撃性、耐薬品性が必要ですか?これらの要因により、どのプラスチックがその用途に適しているかが決まります。

わかった。適切なプラスチックを選択することは、この分野の特定の部品に適切な器具を選択することに似ていることがわかり始めています。

その通り。うん。

そして重要な選択について言えば。さて、金型の設計に移りましょう。

もちろん。

この記事では、金型の設計が製品の外観以上に大きな影響を与えると強調されているのが興味深いです。

絶対に。適切に設計された金型が基礎となります。

高品質の製品。

わかった。

このように考えてみてください、いいですか?指揮者は調和のとれた音を生み出すために完璧に調整された楽器を必要とします。

理にかなっています。

同様に、調和のとれた最終製品には、適切に設計された金型が不可欠です。

面白い。

部品がどれだけ正確に組み合わされるかから、製品の最終的な質感や感触に至るまで、あらゆることに影響します。

そのため、蓋を閉めたり、部品を所定の位置にはめ込むときに満足のいくクリック感が得られます。はい。それはすべて、適切に設計された金型のおかげです。

それは大きな役割を果たします。うん。

おお。

また、最終製品の強度と耐久性にも影響します。

わかった。

不適切な設計の金型。

おお。

携帯電話のケースが簡単に割れてしまう可能性があります。

なんてこった。

または、ボタンが正しく並んでいません。

誰もそれを望んでいません。

誰もそれを望んでいません。

いいえ、決してそうではありません。したがって、適切に設計された金型は、製品の見栄えを良くするだけでなく、製品が適切に機能し、長持ちすることも保証します。その通り。しかし、たとえ完璧なデザインであっても、問題が発生する可能性はありますよね?

ああ、絶対に。

記事ではある話について触れています。

わかった。大切なプロトタイプの動線を見つけることについて。ああ、その沈む気持ちは想像することしかできません。

ああ、私たちは皆そこに行ったことがある。それは、新車の傷を見つけるようなものです。

おお。最悪だ。

しかし、記事で呼ばれているこれらの欠陥は、実際には単なる表面上の問題以上のものである可能性があります。実際に製品の動作に影響を与える可能性があります。

それでは、射出成形でよくある欠陥のいくつかを見てみましょう。

わかった。

最初に開梱するのは、「あの恐ろしい動線」です。右。

それらは決して楽しいものではありません。

この記事では、それらは不均一な流れや温度変化によって生じる表面の縞模様であると説明されています。うん。通常、これが注入プロセス中に発生する原因です。

右。

溶けたプラスチックが川のように金型に流れ込むところを想像してください。障害物や流れの変化があった場合。

右。

証拠となる痕跡が残る可能性があります。

ビーチで見られるパイドラインのようなものだと考えてください。まさにあなたが求めている外観ではありません。

うん。違います。

ピカピカの新しいガジェットについて。

次にヒケです。

部品の厚い部分に形成される可能性がある、迷惑な小さなくぼみ。

右。それらは難しいです。

それらの原因は何でしょうか?

ヒケは、不均一な冷却によって発生することがよくあります。

ああ、わかった。

成形品の厚い領域は、薄い領域よりも冷却が遅くなります。

わかった。

表面が内側に凹む原因となります。

なるほど。

ケーキをきちんと冷やさなかったときと似ています。

右。

そして真ん中が沈み込みます。

ええ、確かにそんなことがありました。

見た目も良くないし、機能的な製品としては明らかに理想的ではありません。

そしてショートショットもある。

右。

これは、金型が完全に充填されていない場合に発生します。

はい、それは問題です。

それはよくある問題ですか?

そうかもしれません。ケーキ型に生地を注ぐが、十分ではないことを想像してください。半焼きのケーキになってしまいます。

うん。

射出成形の世界へ。

わかった。

つまり、使用できない不完全な部品になります。

そして最後に反りを出します。

右。

これは、パーツが歪んだり、ねじれて形状が崩れたりする場合です。

うん。それは良くありません。

なぜそのようなことが起こるのでしょうか?

反りは、不均一な冷却や、固化する際の材料内の内部応力によって発生することがよくあります。

わかった。

木のまな板を取るときのようなものだと考えてください。

うん。

食洗機から出すと熱で反ってしまいます。

うん。以前にもそんなことがありました。

同様の概念です。

射出成形の暗い側面を見てきました。善意であっても発生する可能性のある厄介な欠陥。

イライラするかもしれません。

しかし、良いニュースは、この記事にはいくつかの素晴らしいヒントも記載されているということです。

わかりました、いいです。

これらの落とし穴を回避し、プロセス全体を最適化して効率を高める方法について。

それが私たちが聞きたいことです。

ここからが本当に興味深いことになります。

そうですか?うん。

それらの欠陥を回避するだけではありません。

右。

それは、プロアクティブなアプローチをとり、プロセスのあらゆる段階で効率と品質を徹底的に追求することです。

これ以上同意できませんでした。

私にとって特に印象に残ったことの 1 つは、情報源がリサイクルされたスクラップの使用にどれほど興奮しているかということでした。

うん。それは大きなことだ。

コストを下げるため。

そうです。それは勝利です。

これは、より持続可能でありながら同時にお金を節約できる素晴らしい方法です。

絶対に。無駄と依存を減らします。

コストと環境の両方に大きな影響を与えるバージンプラスチック。

確かに。

したがって、再生プラスチックを使用することで、メーカーは実質的に 2 対 1 の取引を得ることができます。

その通り。

彼らはお金を節約し、同時に地球を助けます。

はい。

それの何が気に入らないのでしょうか?

私は当然知っている?素晴らしい解決策です。

しかし、再生プラスチックを使用すると品質に影響が出ますか。

良い質問ですね。

いずれにせよ最終製品の。

メーカーはこの問題に積極的に取り組んでいます。

わかった。

リサイクル技術の進歩は大きく、多くの場合、リサイクルされたプラスチックは同じ品質基準を満たすことができます。

ああ、すごい。

バージョンプラスチックとして。

そこで、私たちは適切なプラスチックを選択し、可能な限りリサイクルされた材料を使用することについて話してきました。射出成形プロセスを最適化するためにメーカーは他に何ができるでしょうか?

そうですね、金型の設計は重要な役割を果たします。高品質の製品を作成するには、適切に設計された金型がいかに重要であるかについてはすでに説明しました。当然のことですが、効率にも大きな影響を与えます。

本当に?

情報源は、革新的な金型設計について言及しています。

わかった。

実際にプラスチックの流れと冷却を改善し、サイクル時間を大幅に短縮できます。

したがって、壁のデザイン金型を使用すると、実際にプロセス全体をスピードアップできます。

正確に。パンケーキの生地を鉄板に注ぐことを考えてください。表面が滑らかで均一なグリドルを使用すると、生地が素早く広がり、均一に調理できます。

うん。

同じ原理が射出成形にも当てはまります。

面白い。

適切に設計された金型により、溶融プラスチックがスムーズかつ効率的に流れることができます。

つまり、そのスムーズな流れがすべてなのです。

それは大きな部分です。うん。

そして、充填が速いということは、冷却がより速いことを意味します。右。

その通り。すべてが連携して機能します。

これは最終的にサイクル時間の短縮につながります。

正確に。

それが大きな目標だと思います。

そうです。

射出成形の世界ではもっと短くなります。

サイクルタイムは、より少ないエネルギーでより短い時間でより多くの部品を生産できることを意味します。

つまり、生産性と持続可能性の面で勝利を収めることができます。

絶対に。それは大変なことです。

わかった。そこで私たちはマテリアルを最適化しました。金型設計を微調整しました。

わかった。

効率チェックリストの次の項目は何でしょうか?

指揮者がオーケストラの各音楽家を注意深く監視しなければならないのと同じように、射出成形ではプロセス パラメーターを細心の注意を払って制御する必要があります。

それはどういう意味ですか?

射出速度などについて話しています。

わかった。

圧力と温度。

ああ、なるほど。

これらは実際に微調整する必要があるものです。

私たちが注目している記事では、その重要性が非常に強調されています。

それはそうです。うん。

これらの各パラメータのスイートスポットを見つけることです。

その通り。

小さな違いでも最終製品に大きな影響を与える可能性があるようです。

絶対に。これをイメージしてください。

わかった。

浴槽内の水温を最適に維持しようとしています。お湯が多すぎると自分を叱ります。冷水が多すぎる。

うん。

凍ってしまいますよ。その完璧なバランスを見つけなければなりません。

それは理にかなっています。

射出成形も同様です。すべてのパラメータを注意深く調整し、監視する必要があります。

なるほど。

一貫した高品質の結果を保証するため。

つまり、正確さとコントロールの繊細なダンスなのです。

そうです。うん。

これらのパラメーターを特定したら、プロセス全体がスムーズに実行され続けるようにするにはどうすればよいでしょうか?

あなたの車について考えてみましょう。

右。

オイル交換や調整をせずに何千マイルも運転することはできません。右。射出成形機も同様です。

おお。わかった。

最高のパフォーマンスを維持するには定期的なメンテナンスが必要です。

つまり、私たちが話しているのは、予防メンテナンス、清掃、潤滑、検査など、将来的に大きな問題を実際に防ぐことができる、一見小さな作業すべてについてです。

まさにその通りです。すべては積極的に行動することです。右。そして、コストのかかるダウンタイムに発展する前に、潜在的な問題に対処します。

それはとても理にかなっています。

適切にメンテナンスされた機械はより効率的に動作し、より高品質の部品を生産し、より長く使用できます。

右。

それが最終的にはお金の節約につながります。

それは射出成形作業の健全性に投資するようなものです。

そうです。うん。

そして投資といえば。

わかった。

この記事では、自動化とロボット工学の利用が増加していることも強調しています。

うん。

これは射出成形の世界における大きな傾向です。

それは確かです。

それについてはどう思いますか?

信じられないほどエキサイティングです。ロボットがタスクを引き継ぐのが目に見えています。

ああ、すごい。

部品の積み降ろしのようなものです。

わかった。

欠陥がないか検査し、完成した製品を梱包します。

それはまるで、休憩を必要とせず、決してミスをしない超効率的な労働者のチームを抱えているようなものです。これにより、人間の労働者はより複雑で特殊なタスクに集中できるようになります。

正確に。見事な融合ですね。

うん。

人間の創意工夫と技術の進歩。

私はそれが好きです。

私たちはロボット工学の精度と速度を利用して効率を高め、人間の労働者が独自のスキルや専門知識をさらに有意義な方法で貢献できる機会を創出しています。

しかし、これらのテクノロジーは素晴らしいものですが、人間の要素を完全に置き換えることはできないと思います。右。

まさにその通りです。

わかった。

プロセスの微妙な違いを理解し、潜在的な問題を早期に発見し、解決策を迅速に実装できるチームが必要です。それはとても貴重なことです。

理にかなっています。

これらは品質管理プロセスの不可欠な部分になります。

それは、自分の楽器を完璧に演奏できるだけでなく、交響曲の全体的な構成も理解できる、専門の音楽家のチームを持つようなものです。

素晴らしい例えですね。

そこで私たちはマテリアルを最適化しました。

わかった。

金型設計を合理化しました。プロセスパラメータを微調整しました。予防メンテナンスを実施いたしました。当社は自動化を採用し、従業員のトレーニングに投資してきました。

私たちはすべて正しくやっているように思えます。

メーカーはどのようにしてこれらすべてを追跡できるのでしょうか?

良い質問ですね。

これらの努力が実際に成果を上げているかどうかを確認するためです。

1 つの方法は、主要業績評価指標 (KPI) を使用することです。

KPI、それは何ですか?

KPI は業務の重要な兆候のようなものです。

ああ、わかった。

部品をどれだけ効率的に生産しているかについての具体的なデータを提供します。

わかった。

そして、リソースをいかに効率的に管理しているか。

つまり、サイクルタイムのようなものです。

その通り。サイクルタイムは非常に長いです。

それについてはすでに議論しました。

右。

スクラップ率と製品品質の尺度。

正確に。これらの KPI を追跡することによって。

わかった。

メーカーは、自社が優れている領域と調整が必要な領域を正確に特定できます。

したがって、単にこれらの最適化戦略を実装するだけではありません。データを常に監視し、分析することが重要です。

その通り。それを確認するための継続的なプロセスです。

それらは実際に望ましい効果をもたらしています。

わかった。

この詳細調査は、これまでのところ非常に洞察力に富んでいます。

それはあります。うん。

射出成形の基本的な手順、最適化の重要性、メーカーがどのように絶え間なく努力しているかについて調査してきました。

常に進歩を続ける業界です。

効率、品質、持続可能性の向上のために。

絶対に。彼らの進歩を見るのは驚くべきことだ。

しかし、私たちの旅はそこで終わりません。

おお。

パート 2 をお楽しみに。

わかった。

ここでは、最適化の世界をさらに深く掘り下げ、メーカーがどのように常に限界を押し広げているかを探ります。

魅力的な内容ですね。

射出成形の世界における効率と持続可能性。

待てません。

Deep Dive へようこそ。前回は、射出成形最適化の魅力的な世界を探索し始めたばかりでした。メーカーが最大限の効率と品質を達成するために実際に限界に挑戦しているのは興味深いことです。

本当にそうです。

すべては持続可能性を念頭に置きながら。これは、各楽器が完璧に調整され、完璧なハーモニーを奏でているかどうかを確認することについて、先ほど話した交響楽団にたとえることに似ています。

理にかなっています。

しかし、私たちは音符の代わりに、プラスチックの圧力と信じられないほど正確なタイミングについて話しています。

微妙なバランスですね、確かに。

それが大好きです。そして、メーカーが驚くべき進歩を遂げている分野の 1 つは、原材料の使用方法です。もはや、適切なプラスチックを選択するだけではありません。重要なのは、それらの素材を可能な限り賢く、最も持続可能な方法で使用することです。

絶対に。それが鍵です。最近。

その通り。そして、私たちが今日注目している情報源は、リサイクルされたスクラップを使用する傾向が高まっていることを浮き彫りにしています。

はい、それは大きなことです。

これは無駄を減らし、私たちの生活を減らす素晴らしい方法です。

バージンプラスチックに依存し、環境を削減します。

コストと環境の両方に大きな影響を与えるインパクト。

間違いなく勝利です。勝つ。

したがって、再生プラスチックを使用することで、メーカーは実質的に 2 対 1 の取引を得ることができます。

右。彼らはお金を節約し、地球に貢献しています。

彼らはお金を節約し、同時に地球を助けます。

その通り。

それの何が気に入らないのでしょうか?

私は当然知っている。

しかし、再生プラスチックを使用すると品質に影響が出るのでしょうか?

良い質問ですね。

いずれにせよ最終製品の。

それは多くの人が抱く疑問です。

うん。

そしてメーカーは間違いなくそれに取り組んでいます。

わかった。

リサイクル技術の進歩は大きく、多くの場合、リサイクルされたプラスチックで対応できるようになりました。

おお。本当に?

バージンプラスチックと同じ品質基準。

それは素晴らしいですね。

そうなんです。

そこで、私たちは適切なプラスチックを選択し、可能な限りリサイクルされた材料を使用することについて話してきました。

右。

射出成形プロセスを最適化するためにメーカーは他に何ができるでしょうか?

まあ、やはり金型設計は重要な要素です。

わかった。

高品質の製品には、適切に設計された金型がいかに重要であるかについてお話しました。

右。

しかし、それは効率にも大きな影響を与えます。

ああ、そうです、それは覚えています。

この情報源は、革新的な金型設計が実際にプラスチックの流れと冷却をどのように改善できるかについて述べています。

わかった。

これにより、サイクル時間を大幅に短縮できます。

したがって、適切に設計された金型は実際にプロセス全体をスピードアップすることができます。

正確に。パンケーキの生地を鉄板に注ぐところを想像してください。

わかった。

滑らかで均一な表面を持つグリドル。

うん。

生地を素早く広げて均一に調理します。

右。

射出成形も同じ考え方です。

ふーむ。面白い。

適切に設計された金型により、溶融プラスチックがスムーズかつ効率的に流れ、金型に迅速かつ均一に充填されます。

つまり、そのスムーズな流れがすべてなのです。

それは大きな部分です。うん。

ガッチャ。

そして、充填が速いということは、冷却がより速いことを意味します。

右。これはサイクルタイムの短縮につながります。

その通り。サイクルタイムの短縮。

そしてサイクルタイムの短縮こそが効率の究極の目標です。右。

分かりましたね。より多くの部品をより短時間で。

わかった。エネルギー使用量が減り、生産性が向上し、コストが削減されます。

それは大変なことです。

わかった。そこで私たちはマテリアルを最適化しました。金型設計を微調整しました。効率チェックリストの次の項目は何でしょうか?

まあ、オーケストラの指揮者と同じですね。

うん。

射出成形には慎重な制御が必要です。

わかった。

プロセスパラメータ、成功パラメータと呼ばれるもののうち。射出速度、圧力、温度など。

したがって、重要なのはそれらを適切に行うことです。

それはそのスイートスポットを見つけることです。

この記事では、たとえ小さな変化でも大きな違いを生む可能性があることを強調しています。

できます。微妙なバランスですね。

わかった。イメージとしては、浴槽内の水温を最適に維持しようとするようなものです。

うーん。私はその例えが好きです。

熱湯が多すぎると火傷します。

右。その通り。

寒すぎると凍ってしまいます。

そのスイートスポットを見つけなければなりません。

したがって、一貫した高品質の結果を確保するには、すべてのパラメーターを慎重に調整し、監視する必要があります。

それが目標です。

つまり、正確さとコントロールの繊細なダンスなのです。

それは良い言い方ですね。

そして、それらのパラメータを確定したら。

右。

プロセス全体をスムーズに進めるにはどうすればよいでしょうか?

もう一度自分の車について考えてみましょう。何千マイルも運転しないでしょう。いいえ。オイル交換やチューンナップなしで。

とんでもない。

射出成形機も同様です。

わかった。これでどうなるかわかります。

定期的なメンテナンスが必要です。

右。

最高の状態に保つため。

したがって、予防保守、清掃、注油、点検。

重要なものがすべて揃っています。

これらすべては小さなことのように見えますが、実際には将来の大きな問題を防ぐことができます。

それが鍵です。

積極的に行動することには大きな意味があります。

重要なのは、コストのかかるダウンタイムになる前に、これらの潜在的な問題に対処することです。

適切にメンテナンスされた機械はより効率的に動作します。

絶対に。

より高品質の部品を製造し、より長持ちします。

つまり、長期的にはお金を節約できるということです。

それは投資のようなものです。

そうです。うん。

射出成形作業の健全性を保ちます。

その通り。

そして投資といえば。

わかった。

この記事では、使用量の増加についても触れています。

そうそう。

オートメーションとロボット工学について。

これは射出成形におけるゲームチェンジャーです。大事な時間です。

それについてはどう思いますか?

すごいですね。部品の積み降ろし、欠陥の検査、さらには完成品の梱包などをロボットが行う様子が見られます。

つまり、非常に効率的な労働者のチームを持つようなものです。

彼らです。

休憩を必要とせず、疲れることも、間違いを犯すこともありません。

まあ、ほとんどありません。

これにより、人間の従業員はより複雑なタスクに集中できるようになります。

その通り。人間の専門知識を必要とするもの。

正確に。それは人間の創意工夫の融合です。

そうです。

また、ロボット工学の精度と速度を利用した技術の進歩により、効率が向上し、人間の労働者がより有意義な方法で独自のスキルを発揮できる機会が生まれます。

これ以上同意できませんでした。

しかし、このテクノロジーはすべて驚くべきものですが、人間の要素を完全に置き換えることは想像できません。

あなたが正しい。そうした熟練した労働者は依然として必要です。

この記事はまさにそのことを強調しています。

それはそうです。

よく訓練された労働力を擁することが重要です。

そうです。プロセスの品質と効率を理解している人材が必要です。その通り。問題を発見し、解決策を迅速に実行できる人。

彼らはプロのミュージシャンのようなものです。

うん。

自分の楽器を完璧に演奏するだけでなく、交響曲の全体的な構成を理解している人。

それは全体像についてです。

そのため、当社は材料を最適化し、金型設計を合理化し、プロセスパラメータを微調整し、予防メンテナンスを実装し、自動化を採用し、従業員のトレーニングに投資しました。

すべての拠点をカバーしたようです。

メーカーはこれらすべてをどのように追跡しているのでしょうか?

そこで重要なパフォーマンス指標が登場します。

KPI。

その通り。 KPI。

これらの努力が確実に報われるようにするためです。

いいえ、彼らはあなたがどれだけうまくやっているかについてのデータを提供します。

つまり、サイクルタイムのようなものです。

はい。サイクルタイムは非常に重要です。

スクラップ率。

その無駄を最小限に抑えなければなりません。

そして製品の品質対策。

その通り。それらの製品が基準を満たしていることを確認します。これらの KPI を追跡することで、メーカーは改善すべき領域を特定できます。

すべては継続的な改善にかかっています。

したがって、単にこれらの戦略を実行するだけではありません。いいえ、データの監視に関するものです。

その通り。

そして、それらが望ましい効果をもたらしていることを確認します。

私自身、これ以上うまく言えなかったでしょう。

これは非常に洞察力に富んだ詳細な内容でした。

それはそうだった。うん。

私たちは、基本的な手順、最適化の重要性、そして製造業者がどのように効率、品質、持続可能性の向上を目指して常に努力し、常に前進しているのかを探求してきました。

それがすべてです。

そしてそれはすべて舞台裏で起こっています。それは私たちが毎日使用するオブジェクトを作成することです。

考えてみるとかなりすごいですね。

しかし、解明すべきことはまだあります。おお。未来へのステップとなるパート 3 にご期待ください。

刺激的ですね。

そして、次世代の射出成形技術を形作る新たなトレンドとイノベーションを探ってください。

待てません。

Deep Dive へようこそ。私たちは複雑な世界を探検してきました。

射出成形についてはかなり長い道のりでした。これらの基本的なステップから、最適化への終わりのない探求まで。

右。常により良いものを目指して努力します。

そして今、この最後の部分では、私たちは未来に足を踏み入れています。

射出成形の未来。刺激的な内容です。

射出成形は立ち止まっていません。

いいえ、常に進化しています。

常に進化しています。新たな課題に適応し、新たな可能性を受け入れる。

絶対に。

では、どのようなトレンドとイノベーションがこの業界の将来を形作っているのでしょうか?

私がとても楽しみにしているエリアの 1 つです。

わかった。

先端素材の開発です。

先進的な素材。

私たちが従来のプラスチックを超えて、材料科学のまったく新しい時代に移行しようとしているかのように。

面白い。

バイオプラスチックのようなものです。

バイオプラスチック?うん。

それらの複合材料や自己修復材料のことさえ聞いたことがあります。

自己修復素材。それはサイエンスフィクションのように聞こえます。

そうですが、それが現実になりつつあります。

バイオプラスチックってすごいですね。すばらしい。

彼らは本当に信じられないほど素晴らしいです。

再生可能な資源から作られています。植物のように。

右。トウモロコシやサトウキビのようなもの。

持続可能なだけでなく、生分解性もあります。

その通り。したがって、自然に分解される可能性があります。

私たちのプラスチック製品が単純に分解されて土に還る様子を想像してみてください。

それが目標です。循環経済。

彼らとの関係が終わった後は、そうではありません。

もはやただの幻想。

それはすでに起こっています。

すでに包装にバイオプラスチックが使用されているのを目にしています。

おお。

消費財。他にもたくさんのアプリケーションがあります。

それでは、あなたが言及した複合材料についてはどうですか?

複合材とは、さまざまな素材を組み合わせて、さらに強力で汎用性の高いものを作成することです。

より強く、より多用途に。

カーボンファイバーの強度を想像してみてください。

そう、カーボンファイバーです。超強い。

そしてそれをプラスチックの柔軟性と融合させます。

これで、両方の長所を活かすことができます。

軽量で耐久性があり、驚くほど順応性の高い素材が手に入ります。

なるほど。つまり、自動車部品、飛行機の部品、さらにはスポーツ用品にまで及ぶ可能性があります。

その通り。強くなければならないものは何でも。

これらの超強力で軽量な複合材料から作られた軽量。

そしてそれは強度と重量だけではありません。

うん。

複合材料は特定の特性に合わせて設計できます。

どのような?

導電性や耐熱性、さらには振動吸収性など。

したがって、可能性はほぼ無限です。

かなり?可能性は非常に大きいです。

さて、これらの自己修復素材です。それは映画からそのまま出てきたように聞こえます。

わかっています、かなりワイルドです。

それはどのように機能するのでしょうか?

研究者たちは、損傷したときに実際に自己修復できる材料を開発しています。

そのため、傷やへこみを自分で直すことができます。

それは、自然界で見られる再生能力を模倣するようなものです。

そこで、自分自身の傷を修復する携帯電話ケースを想像してみてください。

その通り。

または、フェンダーベンダーの後に自分で固定する車のバンパー。

それがアイデアです。このテクノロジーはまだ初期段階にあります。もちろんですが、潜在的な影響は非常に大きいです。

それは耐久性に対する私たちの考え方を完全に変えるでしょう。

確かに。それはゲームチェンジャーです。

したがって、私たちはこれらの驚くべき新素材を間近に控えています。射出成形プロセス自体についてはどうですか?

さて、最もエキサイティングな開発の 1 つは 3D プリントです。

3Dプリント?

積層造形とも呼ばれます。

3Dプリントで作られた素晴らしいものを見てきました。

すごい技術ですね。

複雑なジュエリー、複雑な医療用インプラント。

そう、可能性は無限大なのです。

しかし、これは射出成形にどのように適合するのでしょうか?

3D プリンティングでは、プロトタイピングと生産の間の境界線があいまいになり始めています。

面白い。

これにより、メーカーは高価な工具を使用せずに、オンデマンドで高度にカスタマイズされた部品を作成できます。

つまり、より柔軟なものを作る方法のようなものです。

その通り。そして、技術が進歩するにつれて、特定の用途では従来の射出成形に代わる真の代替品となる可能性があります。

では、射出成形と 3D プリンティングは連携できるのでしょうか?

そう思います。それぞれに独自の強みがあります。

右。まるでダイナミックなデュオのよう。

それは、仕事に最適なツールを見つけることです。

そして両方のテクノロジーが進化するにつれて。

うん。

それらがどのように相互に補完し合うのかを見るのは興味深いでしょう。

絶対に。この業界をフォローするのはエキサイティングな時期です。

他に何か傾向はありますか?

データ分析の重要性はますます高まっています。

データ分析、うーん。それはどのように当てはまりますか?

射出成形機には、よりスマートなセンサーやあらゆる種類のテクノロジーが搭載されています。

そこで彼らは多くのデータを収集しています。

プロセスのあらゆる側面に関する大量のデータ。

射出成形機に Fitbit を導入するようなものです。

素晴らしい言い方ですね。

そのパフォーマンスを追跡し、改善の余地がある領域を特定できます。

その通り。さらに、潜在的な問題も予測します。

おお。したがって、それらの問題を発生する前に防ぐことができます。

それが目標です。重要なのはこれらのプロセスを最適化することです。

それでは、この詳細な説明を終えるにあたり、リスナーに最後まで伝えてほしい重要なポイントは何ですか?

覚えておくべき最も重要なことは、射出成形は静的なものではないということだと思います。

右。それは常に変化しています。

常に進化し、限界を押し広げています。

このプロセスでこれほど多くの日常的な物体がどのように作成されるのかは驚くべきことです。

そうです。それは私たちの周りにあります。

そして、これらすべての最先端のイノベーションによってそれがどのように常に進化しているかを私たちは見てきました。

人間の創意工夫と創造性の証です。

一日を過ごしながら、周りを見渡してみましょう。

わかった。

射出成形されたオブジェクトすべてに注目してください。

彼らはどこにでもいます。

携帯電話ケース、コーヒーメーカー。

はい。

車の部品でも構いません。

立ち止まって考えてみると、それはとても信じられないことです。

もしかしたら、この深く掘り下げたことがあなたにアイデアを呼び起こしたかもしれません。

そうだといい。

日常的に使用されているどのようなものを再デザインしますか?

うーん、それは良い質問ですね。

射出成形を使用。

非常に多くの可能性があります。

どのような改善を行いますか?

未来は可能性に満ちています。

この詳細な調査にご参加いただきありがとうございます。

とても楽しかったです。

射出成形の世界へ。

次まで