さて、準備をしてください。今日は射出成形金型設計の世界に深く、本当に深く入っていきます。

ああ、これは楽しいですね。

うん。ご存知のとおり、私たちはこれについて誰かから大量の研究を受け取りました。誰かがこれらすべての日常的なプラスチック部品の作り方を知りたがっているようです。のように見えます。携帯電話のケースや、あなたが持っているおしゃれな水筒のように。ただ良いだけではなく、完璧です。

うん。最高です。

うん。基本的に、ネバネバしたプラスチックを何かに変える方法をマスターします。あなたが想像できるほとんどすべてのものに本当に興味があります。そうですね、かなりワイルドですね。

そうです。一見単純なプラスチック製のオブジェクトの背後には、複雑な隠された世界が存在するので、実際には非常に魅力的です。形を整えるだけではありません。材料がどのように流れるか、どのように冷却されるか、さらには最も小さな設計上の選択が最終製品にどのような影響を与えるかを理解することです。なるほど、プラスチックを注入する場所ですね。それがすべてを成功させることも失敗させることもできるのです。

ああ、興味深いですね。

うん。

さて、私たちの情報源はこの用語、つまり dfm という用語について言及し続けています。

そうそう。 DFM。

素晴らしいケーキのレシピを見つけたときのような感じだと思います。

はい。

しかし、実際に完璧に焼くとなると、まったく別の話になります。

絶対に。素晴らしい例えですね。

それが DFM のすべてですか?

うん。つまり、DFM は Design for Manufacturability (製造可能性のための設計) の略です。

わかった。

そして、実際に重要なのは、設計が実際に効率的に、欠陥なく作成できることを確認することです。

わかった。

毎回完璧なケーキを手に入れるのと同じです。

右。

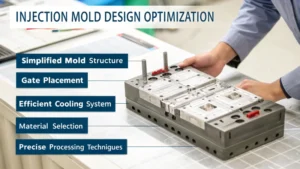

そして、私たちの情報源は、射出成形のためのいくつかの重要な DFM 原則を説明しています。そして正直に言うと、それらの中にはかなり驚くべきものもあります。

さて、何でしょうか?何か驚くべきことは何ですか?

たとえば、パーティングサーフェスを考えてみましょう。

わかった。

それは、型の 2 つの半分が結合するラインです。ケーキが型から離れてしまうところとか。

わかりました、わかりました。

ほとんどの人は、平らなパーティング面が常に最適であると考えるでしょう。そうですね、それが一番シンプルですね。最も簡単です。

そうです、最も単純です。

しかし、私たちの情報源は、湾曲したパーティングサーフェスが、たとえより複雑に見えても、実際には金型を簡素化し、特定の設計のコストを削減できるケースを強調しています。

おっと。それは直観に反します。

そうです。

曲がっているということは常により複雑なことを意味すると思っていました。

それは本当に状況によります。すべてはデザインの詳細に関するものです。

ああ、なるほど。

ここからが興味深いことになります。同様に、これを強調するもう 1 つの原則はゲートの配置です。

右。ゲートの配置。つまり、そこが基本的に溶けたプラスチックの場所です。

型の中に流れ込みます。

型の中に流れ込みます。わかった。それが重要であることは理解していますが、正直に言うと、ゲートが実際に最終製品にどのような影響を与えるかを想像するのが困難です。

わかった。噴水のようなものを想像してください。

わかった。

適切に設計された噴水のように、プラスチックが金型キャビティにスムーズかつ均一に流れるようにする必要があります。継続的で均一な水の流れを作り出します。

ガッチャ。

流れが乱流または不均一である場合、ウェルド ライン、エア トラップ、さらには最終製品の弱点など、あらゆる種類の問題が発生します。

つまり、ただランダムに穴を開けているだけではないのでしょうか?

いいえ、いいえ、まったくそうではありません。

噴水の流れを適切にするには、戦略が必要です。したがって、私たちの情報源は、これらすべての異なるゲートタイプについて話しています。それも一部だと思います。

それは大きな部分を占めています。うん。ゲートのタイプが異なると、噴水のノズルが異なるようなものです。

わかった。

それぞれがわずかに異なるフローパターンを作成します。

ガッチャ。

サイド ゲートがありますが、これは小さな部品では非常に一般的です。

わかった。

そして、ほとんど目に見えないピンポイントのゲートがあります。

おお。

見た目が重要な部分にも最適です。

なるほど。わかった。

したがって、ゲートのタイプとそれを配置する場所の選択は、すべてに影響します。

うん。

プラスチックがどの程度スムーズに金型に充填されるかから、最終製品のゲート マークがどの程度目立つかまで。

それは、作成している特定の水の特徴に最適なノズルを選択するようなものです。

正確に。

しかし、問題はプラスチックがどのように入っていくかだけではありません。

右。

それが冷え方でもあります。

おお。冷却は絶対に重要です。

右。

カビが溶けるのを防ぐだけではありません。

右。

最終製品に必要な特性を得るために、冷却プロセス全体を制御することが重要です。冷却が早すぎるとプラスチックが脆くなる可能性があります。

ああ、興味深いですね。

熱いグラスを冷たい水に突っ込むようなものです。

うん。

粉々になる可能性もありますが、冷却が遅すぎると時間とエネルギーが無駄になり、コストがかかります。

つまり、それは微妙なバランスをとる行為のようなものだと言うことですね。

はい、そうです。

私たちの情報筋は、あらゆる種類の冷却システムについて言及しています。理解することが最も重要なのはどれですか?

彼らが指摘する最も洞察力に富んだ指摘の 1 つは、冷却チャネルのレイアウトに関するものです。

わかった。

これらは、冷却剤が金型内を流れる経路です。

右。

そして、これらのチャネルは、金型から熱が均等に奪われるように戦略的に設計する必要があります。

ああ、わかった。

建物を一定の温度に保つパイプのネットワークのようなものです。

右。

単純なデザインの場合は直線のチャネルを使用できますが、より複雑な形状の場合は、らせん状のチャネル、さらには多層のチャネルが必要になる場合があります。金型のすべての部分が適切な速度で冷却されるようにすることが重要です。

つまり、それは、家用の超効率的な暖房システムを設計するようなものですが、その逆です。

ええ、ええ、その例えが好きです。

反りや不均一が発生しないように、すべての部屋または金型のすべての部分を適切な温度に冷却する必要があります。

その通り。

さて、金型を冷やすのに何を使うかというと、水を使うのが一般的ではないでしょうか?

そうですね、水が最も一般的なのは間違いなく、主に安価で効果的であるためです。

わかった。しかし。

しかし、ここからが興味深いところです。

わかった。

状況によっては、オイルや特殊な冷却剤の使用が必要になる場合があります。

おお。

たとえば、私たちの情報筋は、メーカーが高精度のGEを製造しているケーススタディを強調しました。当初は水を使用していましたが、必要なレベルの精度が得られなかったため、油に切り替えました。

面白い。

おそらく石油の方が高価だと思いますが、そうではありませんか?

うん。おそらくそこにはトレードオフがあるでしょう。

そうですね、常にトレードオフが存在します。

右。

しかしこの場合、オイルに切り替えることで、たとえ最初は高価だったとしても、オイルを使用することでより正確な冷却が可能になり、欠陥が減り、材料の無駄が少なくなるため、長期的には実際にコストを節約できました。

なるほど。わかった。

したがって、水は多くの状況で機能しますが、場合によっては、特殊な冷却剤などを導入する必要があります。

うん。大きな銃を持ち出してください。

うん。本当に正確な結果を得るために。

わかった。

そして、金型自体の材質についても触れていません。

ああ、そうです。

これも大きな要因です。

それはまたワームの缶詰です。

そうです。うん。

つまり、P20 鋼のような耐久性のある主力製品があり、これは大量生産に最適だと思います。

ええ、絶対に。

そして、アルミニウムもあり、これは軽くて安価ですが、おそらくそれほど丈夫ではありません。

そうです、その通りです。

さまざまなオプションがあるのは驚くべきことです。

そうです。たくさんあります。

そして、適切な素材を選択することは、コスト、耐久性、そして実際に作ろうとしているものの間のバランスをとることのようなものだと思います。

はい、本当にそうです。ここからが本当に楽しいところです。

右。

これは、特定のニーズに合わせて完璧な金型を設計するために、これらすべての要素の最適な組み合わせを見つけるようなものです。

なるほど。つまり、さまざまな要素をすべて組み合わせてテトリスの大きなゲームをプレイして、すべてを適切に調整しようとしているようなものです。

その通り。

面白い。わかった。

うん。検討すべきことはたくさんありますね。

そうです。

こういったさまざまな要素がたくさんあります。

右。まるで、それ自体が小さな世界のようです。

本当にそうです。

リトルワールドといえば、実際にどのようにして型を作っているのか興味があります。精度が非常に重要であることについてお話しました。では、これらすべての細部が完璧に作られていることを確認するにはどうすればよいでしょうか?

そうですね、冷却チャネルについて話したときのことを覚えていますか。うん。冷却剤の複雑な経路。

うん。基本的にはパイプシステムです。

ええ、その通りです。

あれほどの精度で物を作るのは、まさにテクノロジーの力が発揮されるところです。

それはそうです。

それは、ハイテクロボット彫刻家が顕微鏡レベルで働いているようなものです。

うん。

なるほど、それはかなりクールですね。

かっこいいですね。

ここで3Dプリントのようなことを言っているのですか?

完全ではありません。ただし、3D プリンティングには、プロトタイピングや小規模バッチの金型の作成という役割もあります。

右。

しかし、量産の場合はすべて CNC 機械加工が必要です。

わかった。 CNCマシン。

うん。これらのコンピュータ制御の機械は、信じられないほど複雑なデザインをミクロンレベルの精度で金属に彫刻することができます。

つまり、彫像を手で彫るのと、レーザーのような精度でロボットに彫刻させるのとの違いのようなものです。

その通り。素晴らしい言い方ですね。

先ほど話した小さなピンポイント ゲートでは、このレベルの精度が特に重要だと思います。

そんな方には欠かせないものです。

右?

うん。なぜなら、これらの小さなゲートは、溶融プラスチックがスムーズに流れるようにするために、信じられないほどの精度を必要とするからです。

右。

最終製品には目立った跡は残りません。

それは針に糸を通すようなものですが、溶けたプラスチックを使用します。

本当にそうです。

おお。そんなふうに考えたことはありませんでした。

ええ、それはとても信じられないことです。

これらすべてのさまざまなテクノロジーがどのように連携して、これほどシンプルに見えるものを作り上げているのかには驚かされます。

右。そして、それらのテクノロジーを支えている人々を忘れてはなりません。

ああ、そうです。

これらの機械を設計して操作するには、特別なスキルと専門知識が必要です。

右。ロボットだけがすべての作業を行うわけではありません。彼らは実際に関わっている人間です。

がある。うん。

射出成形の科学と技術の両方を理解している人。

両方の魅力的なブレンドです。考えてみてください、という感じです。これらの人々は、材料特性、流体力学、熱伝達を理解する必要があります。

おお。

彼らはこの非常に複雑なオーケストラの指揮者のようなもので、すべての楽器がその役割を完璧に演奏していることを確認します。

わかった。これらすべてを理解するには工学の学位が必要だと感じ始めています。

取り入れるべきことはたくさんあります。

しかし、私はこのすべての将来についても非常に興味があります。たとえば、射出成形に関して今後起こる大きなトレンドやイノベーションにはどのようなものがあるでしょうか?

3D プリントについてはよく聞いたことがあるのではないでしょうか?

そう、3Dプリントです。みんなそれについて話しています。

それはどこにでもあります。

射出成形の競合他社のように見られることがよくあります。

そうです、そうです。

しかし真実は、彼らは美しく連携できるということです。

本当にできるのです。どちらかがもう一方を置き換えるわけではありません。

さて、それはこれとこれのようなものではありません。

いいえ、まったくそうではありません。工具箱の中にさまざまな工具が入っているようなものです。 3D プリントは、ラピッド プロトタイピングや小規模バッチ生産には最適ですが、何千、何百万もの同一の部品を作成する必要がある場合に最適です。

うん。

射出成形は依然として王者です。

右。

ここからがすごいところです。実際、3D プリントは射出成形用の金型の作成に使用できます。

まあ、本当に?

特に本当に複雑なデザインの場合はそうです。

実際には相互に補完し合うことができます。はい、それは本当に興味深いですね。

そうです。

新しい素材についてはどうですか?

そうそう。

適切なプラスチックを選択することがいかに重要であるかについて話しました。状況を変えるようなクールな新しいプラスチックが登場する予定はありますか?

ああ、絶対に。

どのような?いくつか例を挙げてください。

本当に興味深い分野の 1 つは、高性能ポリマーの開発です。

高性能ポリマー?わかった。

これらは信じられないほど強く、耐久性があり、極端な温度にも耐えられるプラスチックです。

つまり、基本的にはスーパーヒーローのプラスチックのようなものです。どのような用途に使用しますか?

そうですね、それらはすでに飛行機の軽量コンポーネントなど、燃料効率を高めるいくつかの非常に素晴らしい用途に使用されています。そして自動車業界では、激しい熱と圧力に耐えるエンジン部品に使用されています。

おお。つまり、金属とほぼ同じように機能するプラスチックについて話しているのです。

ええ、それはとても信じられないことです。

それはワイルドだ。

持続可能性についてはどうですか?

ああ、持続可能性。

それについては先ほど触れましたね。

そうだね。熱い話題ですね。

それは大きいですね。

射出成形業界はより環境に優しいものになっていますか?

ああ、絶対に。より持続可能な素材の使用に向けた大きな動きがあります。

さて、どんな材料ですか?

植物から作られるバイオベースプラスチックのようなもの。

ああ、かっこいい。

そしてリサイクルプラスチック。

そうですね、私たちがすでに持っているプラスチックを再利用するようなものです。

その通り。そして、金型の設計は実際に、使用する材料とエネルギーを削減するように最適化されています。

ああ、わかった。

これは地球にとっても収益にとっても素晴らしいことです。

つまり、単にクールな製品を作るだけではなく、環境を破壊しない方法でそれを行うことも重要なのです。

そう、大事なのはそのバランスを見つけることなのです。

そしてそれは素材だけではありません。右。うん。製造プロセス自体は、はるかに持続可能になってきています。ああ、どういう方法で?

射出成形機の稼働に太陽光発電を利用している企業もあります。

ああ、すごい。すごいですね。

ええ、とてもクールです。

業界全体がサステナビリティを真剣に考えているようです。

はい、そうです。見るのは素晴らしいことです。

さて、先ほど精度について話しましたが、私たちの情報筋がモールドフロー解析と呼ばれるものに言及していたことを知っています。

そうそう、モールドフロー解析です。

それは絶対にそうです。モールド フロー解析は、射出成形プロセスの将来を見通せる水晶玉を持つようなものです。

わかった。

これは、溶融プラスチックが金型キャビティ内をどのように流れるかを予測するコンピューター シミュレーションです。

ああ、すごい。

そのため、金型を作成する前に潜在的な問題を発見できます。

すごいですね。

うん。そのため、プラスチックが適切に充填されないボトルネックや領域があるかどうかを確認し、欠陥が生じる前に修正することができます。

つまり、プラスチック部品の仮想ドレスリハーサルを行うようなものだとおっしゃっているのですね。

その通り。それについて考えるのは素晴らしい方法です。また、モールド フロー解析を使用することで、メーカーは金型設計とプロセス設定を最適化し、最高品質の部品を確実に入手し、無駄を削減できます。そして、コストのかかる再設計を回避できます。

その通り。それは強力なツールです。

信じられない。つまり、潜在的な問題が発生する前にそれを察知できる超能力を持っているようなものです。

うん。なかなか巧妙なトリックですね。

あなたがこの分野がとても魅力的だとおっしゃった理由がわかり始めました。舞台裏では本当にたくさんのことが起こっています。

ああ、他にもたくさんあります。より高度なテクニックについてはまだ話していません。

どのような?

マルチショット射出成形のようなものです。

マルチショット。わかった。

複数の色や素材を使用したパーツを 1 つのプロセスで作成できます。

待って、複数のマテリアルを一度に?

うん。

どのような?それはどのように機能するのでしょうか?

わかった。歯ブラシについて考えてみましょう。おそらく硬いプラスチックのベースがあり、その上に柔らかいグリップ力のある金型のようなものがあります。

うん。

それがマルチショット射出成形です。または携帯電話のケースのように。

うん。

外側のシェルは硬いですが、内側の層は衝撃を吸収する柔らかいものになっている可能性があります。

つまり、さまざまな超能力を組み合わせるようなものです。

はい。

アルティマのプラパーツを作成します。

その通り。

このテクノロジーがどれほどのことを可能にするかは驚くべきことです。

本当にそうです。そしてそれは、クールなガジェットやギズモを作成するだけではありません。

右。

射出成形はさまざまな業界で使用されています。

どのような?

医療機器から自動車部品、航空宇宙部品まで。

ああ、すごい。

それはどこにでもあります。

本当にそうです。私たちはプラスチック製品を毎日使用していますが、その製造にどのような驚くべき技術が使われているかを考えることもありません。

うん。私たちはそれを当然のことだと思っています。

それはすべて、新しい素材、新しいプロセス、私たちの生活を向上させる新しい方法を考案し、このテクノロジーの限界を常に押し広げている人々のおかげです。

うん。本当にすごいですね。

正直に言うと、私は射出成形についてあまり知識がなかったので、このようなことに深く関わってきました。

うん。

でも今は、どこでも見かけるようになりました。

私は当然知っている?

まるで自分の周りの世界についての秘密のレベルの理解が解けたかのようです。

うん。それが美しさです。

射出成形は目に見えないところで、無数の方法で私たちの世界を静かに形作っています。

素晴らしい言い方ですね。

でも、あまり哲学的な話になる前に、わかりました。先ほどおっしゃったマイクロモールドについて聞きたくてたまりません。

そうそう、マイクロモールドです。

ただ、私たちが話しているのはどれだけ小さなことですか?

肉眼ではほとんど見えないほど小さな部品を作成する金型について話しています。

本当に?

うん。スマートフォン内の小さなコンポーネントについて考えてみましょう。

右。

あるいは、小型ロボットの複雑な歯車。

おお。それはワイルドだ。

かなりワイルドです。

こんなに小さいものを作るにはどのくらいの精度が必要ですか?

私たちはミクロン単位で測定される公差について話しています。ミクロン。1 ミリメートルの 1,000 分の 1 です。

おお。

それは砂上の楼閣を構築するようなものですが、顕微鏡レベルのプラスチックを使用しています。

さて、私は正式に気が遠くなったと感じています。つまり、信じられないほどです。

そうです。

こんなに小さなものが私たちの生活の中でどのようにして大きな役割を果たすことができるのかを考えること。

はい、本当にそうです。

これらの微細なプラスチック部品が私たちのスマートフォンに電力を供給し、医療技術の進歩に役立っているとは誰が想像したでしょうか。

すごいですね。それはまさに、人間の創意工夫の力の証です。

そうです。

ご存知のとおり、私たちは石から粗末なツールを成形することから、プラスチックからこれらの複雑な機械を作るようになりました。

右。

ほぼ想像を絶するようなスケールで。

それはかなりクレイジーです。

そうです。

射出成形でできる素晴らしいことについてお話してきましたが、何か制限はあるのでしょうか?

ああ、それは良い質問ですね。

何かできないことはありますか?

そうそう。どのテクノロジーにも限界があります。

右。

射出成形も例外ではありません。

さて、では、制限にはどのようなものがあるのでしょうか?

最大の課題の 1 つは、非常に複雑な形状の部品を作成することです。

わかった。

あるいはアンダーカットとか。これらは、部品が金型から簡単に取り外されるのを防ぐ機能です。

つまり、奇妙な隅々がたくさんあるフライパンでケーキを焼こうとするようなものです。

はい、そのとおりです。

美味しいかもしれないが、それをまとめて取り出すのは悪夢かもしれない。

素晴らしい例えですね。本当にそうです。

ここで、デザイナーとエンジニアは本当に創造的になる必要があると思います。

そうです。

複数の金型を使用したり、複雑な形状を可能にするために金型内に特別な機構を設計したりするなどです。

その通り。ですから、それは本当に挑戦なのです。

つまり、基本的には 3D パズルを解くようなもので、これらすべての非常にトリッキーなデザインに金型を機能させる方法を見つけようとしているのです。

本当にそうです。しかし、こうした課題があっても、可能性はまだ無限にあるように思えます。

彼らはそうです。

特に、出現しつつあるすべての新しい素材やテクノロジーを考慮した場合。

ああ、そうです。

高性能ポリマーと微細成形についてお話しましたが、世の中ではそれ以上のことが起こっています。

他に何があるの?

射出成形されたエレクトロニクスを想像してみてください。

わかった。

プラスチックに直接埋め込まれたフレキシブル回路のようなものです。

そうですね、それは未来的ですね。

そうですよね?

自己修復プラスチックについてはどうですか?ああ、そうそう、それについてのささやきを聞いたことがあります。おお。

そうそう。それは間違いなく、本当にエキサイティングなフロンティアの 1 つです。研究者たちが実際に自分自身を修復できるプラスチックの開発に取り組んでいるのと同じです。

まあ、本当に?

傷や破損が生じた場合。

たとえば、落としても自動的に修復される携帯電話ケースを想像してみてください。

私は当然知っている?

それはゲームチェンジャーとなるだろう。

それは大変なことです。

おお。

そしてご存知のとおり、こうした最先端の開発以外にも、プロセス全体をより効率的かつ持続可能なものにすることにも重点が置かれています。持続可能ですね。

それについて話しました。だから、それは消えないんです。

そうではありません。大きくなるばかりです。

再生可能エネルギーを利用して射出成形が行われる未来を想像してみてください。

右。

リサイクルされたバイオベースの材料を使用し、あらゆる段階で廃棄物を最小限に抑えます。

うん。それは本当に説得力のあるビジョンです。

そうです。とても感動的です。

そうです。このテクノロジーがどれほど進歩し、まだどれほどの可能性を秘めているかを考えると、本当に驚くべきことです。

うん。

そうですね、すべては単純なアイデアから始まりましたよね?

うん。

溶かしたプラスチックを金型に注入します。それが製造業にこれほどの革命をもたらすとは誰が予想したでしょうか?

知っている。クレイジーだ。

そうです。

この深いダイビングから私は多くのことを学びました。

良い。

正直に言うと、私は今、射出成形に少し夢中になっています。

本当に?

うん。身の回りにある信じられないほどのプラスチック製品に、今まで一度も注意を向けなかったことが信じられません。

うん。見落としがちです。

どこにでもあるけどね。

本当にそうです。それはどこにでもあります。

そうですね、それが私にとってこの詳細な調査から得た最大の収穫のようなものです。

それは素晴らしいことです。

私たちの日常生活の多くを形作る射出成形の隠された世界に対する新たな認識。

うん。そしてそれは、先ほどお話ししたような人間の創意工夫の力とテクノロジーの無限の可能性の証です。

さて、それでは、射出成形金型設計の世界についての深い掘り下げを終える時期が来たと思います。

いいですね。

私と同じように、リスナーの皆さんもこのトピックに夢中になっていただければ幸いです。

私もそう願っています。魅力的な分野ですね。

いつものように、この発見の旅にご参加いただきありがとうございます。

とても楽しかったです。

テクノロジーとイノベーションの世界をもう一度深く掘り下げて、すぐに戻ってきます。

次回まで、探索を続け、学び続けてください。そして、ご存知のとおり、私たちの世界を形作っている素晴らしいプラスチック部品にも注目してください。

私