皆さん、おかえりなさい。今日は、皆さんから多くのお問い合わせをいただいている「金型設計」について掘り下げてみたいと思います。具体的には、金型内部のチャネルと、それが金型の寿命にどの程度影響するのかについて考察します。この分野の専門家が執筆した記事から、貴重な知見を得ました。.

ええ、全体的な金型設計にどれだけ力を入れているかというのは本当に興味深いですね。でも、あのチャネルは、いわば陰の立役者のようなもので、静かにすべてに影響を与えているんです。.

本当です。そしてこの専門家は、チャネルのほんの小さな設計上の欠陥が金型全体の完全な破損を引き起こしたプロジェクトの話を披露してくれました。小さな細部が大きな違いを生むということを本当によく示しています。.

まさにその通りです。そして、最も大きな影響の一つは摩耗です。溶融プラスチックがチャネルを通過するたびに摩擦が生じます。劇的な亀裂が生じるようなことはありませんが、時間の経過とともに、摩擦が蓄積され、劣化していきます。.

なるほど、ゆっくりと着実に進行する侵食ですね。でも、何が摩耗を悪化させるのでしょうか?例えば、何に注意すべきでしょうか?

専門家はテーパー角度について非常に興味深い点を指摘しました。具体的には、高速射出成形において、テーパー角度が少しでもずれると摩擦が著しく増加する可能性があるということです。実際、わずか数度のずれでも摩擦が20%程度増加し、当然ながら摩耗が早まる可能性があるとのことです。.

20%?すごい。すごいね。きっと将来的にはちゃんとしたお金になるんだろうな。.

まさにその通りです。考えてみてください。摩耗が進むということは、メンテナンスの負担も増え、生産に遅れが生じる可能性があり、結果として金型の交換が予想よりも早く必要になることもあります。.

ええ、誰もそんなことは望んでいません。だからテーパー角度を正しく設定することが非常に重要です。他に何がこの摩耗の原因になっているのでしょうか?

もう一つの大きな要因は表面の粗さです。チャネルの表面が滑らかでないと、プラスチックが通過する際に摩擦が大きくなります。そして、その小さな凹凸に粒子が挟まり、摩耗がさらに悪化します。.

なるほど。つまり、チャネルの形状だけでなく、テクスチャも重要なんですね。ところで、熱疲労についてはどうでしょうか?正直言って、ちょっとSFっぽいですね。.

聞こえるほど劇的ではありませんが、同じくらい重要です。考えてみてください。射出成形の過程で、金型は常に加熱と冷却を繰り返しています。そして、時間が経つにつれて、微細な亀裂が生じ、構造が弱まる可能性があります。.

つまり、大きな衝撃が一度だけじゃなく、小さなストレスが積み重なってダメージを与えるんですね。へえ。専門家は具体的な例を挙げてくれましたか?

ええ、冷却システムの不一致が事態を悪化させる可能性があると書かれています。金型の一部が他の部分よりも早く冷えると、熱膨張が不均一になるからです。ある部分が膨張しているのに、別の部分が収縮しているのを想像してみてください。そうやって微小な亀裂が発生するのです。.

ああ、分かりました。ええ、想像できます。まるで型が常に様々な方向に引っ張られているような感じですね。そして、これはチャネルのデザインにも関係していると思います。.

まさにその通りです。チャネルの長さと配置は、金型内での熱の分散に大きな役割を果たします。例えば、チャネルが長すぎると、プラスチックは通過する際により多くの熱を失い、温度バランスが崩れてしまいます。.

ああ。.

つまり、溶融プラスチックの熱と冷却システムの間の繊細なダンスみたいなものですね。そうですね。同期させる必要がありますね。さて、この応力集中というアイデアはどうでしょうか?ちょっと難しそうに聞こえますね。.

まあ、こう考えてみてください。金型には、設計上の理由で応力が増幅される箇所、いわば断層線のような場所があります。そして、時間が経つにつれて、そこにひび割れが発生しやすくなります。.

それは、靴が合わないときに足に感じる圧迫点と同じようなものですよね?

ええ、いい例えですね。専門家は具体的な例として、射出成形機のチャネルとノズルのずれを挙げていました。このわずかなずれでも、一点に応力が集中し、何度も使用するとひび割れにつながる可能性があります。.

すごいですね。こんなに小さなものが、時間の経過とともに大きな影響を与えるんですね。設計のあらゆる部分において、精度がいかに重要かがよく分かります。本当にそうです。あらゆる小さなディテールが重要なのです。そして、よく考えてみると、摩耗、熱疲労、ストレス、集中力といった、これまでお話ししてきたすべての要素は、単独で発生するわけではありません。その通りです。これらはすべて相乗効果を発揮し、時間の経過とともに、ゆっくりと、しかし確実に金型を摩耗させていくのです。.

つまり、積極的にこれらの問題に対処しようとしない限り、徐々に減少していくということですね。実際に毎日金型を扱っている人にとって、これは現実的にどのような影響を与えるのでしょうか?

そうですね、まず思い浮かぶのはコストです。摩耗が進むとメンテナンスや修理の回数も増え、あっという間に費用がかさみます。そして最終的には金型全体の交換が必要になり、かなりの出費になることもあります。.

ええ、誰も望んでいない予算への打撃ですね。でも、お金だけの問題じゃないですよね?

絶対にそうではありません。製品の品質についても考慮する必要があります。金型が摩耗すると、以前のように均一で高品質な部品を生産できなくなります。そのため、欠陥や不均一性、さらには寸法のばらつきなどが生じ始めます。.

そうですね、精密工具が時間の経過とともに鈍くなるようなものです。そして、業界によっては、こうした小さな欠陥でさえ大きな問題になる可能性があると思います。.

まさにその通りです。医療機器や航空宇宙部品などを考えてみてください。非常に厳しい公差が求められます。そのため、金型が摩耗すると、規格外の部品ができてしまう可能性があります。そして、それは非常に深刻な結果を招く可能性があります。.

そうですね。確かに、それは状況を理解する上で重要です。効率性だけでなく、安全性や、物事が確実に機能することの重要性も理解できます。例えば、あなたが成形工程の責任者だとしましょう。こうしたチャネル設計の問題が本当に真剣に受け止められているか、どのように確認するのでしょうか?

ここでコラボレーションが非常に重要になります。なぜなら、金型設計者だけが担当するわけではないからです。材料エンジニア、生産管理者、そして日々金型を扱うオペレーターからの意見も必要です。.

まさにチームワークですね。全員が全体像を理解する必要があります。具体的にどのような点に注目すべきでしょうか?

そうですね、全く新しい金型設計についてお話するのであれば、使用する材料、その流動特性、冷却システムとホールランナー設計の相互作用などを考慮する必要があります。そして、具体的な塗布率も忘れてはいけません。必要な許容範囲、予想される生産量、さらには金型が稼働する環境も考慮する必要があります。.

うわー、覚えておくべきことがたくさんありますね。定期的な点検も重要ですよね?

ええ、その通りです。カビの状態を定期的に監視して、小さな摩耗の兆候や、将来的に問題になりそうな点がないか確認する必要があります。車の定期メンテナンスのようなものだと考えてください。小さな問題でも、大きな故障になる前に対処すれば、ずっと簡単で費用も抑えられます。.

素晴らしい例えですね。つまり、事後対応ではなく、積極的に行動するということですね。テクノロジーの最新情報を常に把握しておくのはどうでしょうか?それも重要な役割を果たすと思います。.

まさにその通りです。金型設計は常に変化している分野です。そうですね。常に新しい材料、新しい技術、新しいソフトウェア、新しいツールが登場しています。.

したがって、継続的な改善とは、常に物事をより良くする方法を見つけることです。.

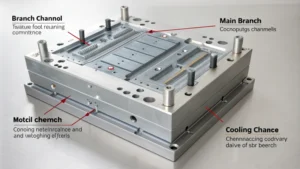

まさにその通りです。では、ランナーの設計について少しお話しましょう。金型内のあの通路は、溶融したプラスチックを部品が形成されるキャビティへと導く役割を担っています。.

そうです。金型の高速道路みたいなものです。専門家が言っていたのを覚えていますが、ランナーの設計は液体プラスチック用のジェットコースターの設計に似ているそうです。.

ええ、いい言い方ですね。ランナーの設計が滑らかで効率的でないと、大きな抵抗が生じます。まるでジェットコースターが急ブレーキを踏んだ時のように。そして、その抵抗が金型に過大な負担をかけ、摩耗を早めてしまうのです。.

ええ、まさにストレスですね。ちょっと技術的な話になってきましたね。もう少し詳しく説明していただけますか?

はい。ある層を別の層の上を滑らせようとする力のようなものだと考えてください。この場合、溶融プラスチックがランナーを流れ、流路の壁を押しています。流れがスムーズであればあるほど、せん断応力は少なくなります。しかし、急カーブ、ボトルネック、粗い路面などは、せん断応力を増加させます。.

つまり、摩擦ポイントを最小限に抑えて、溶融プラスチックが可能な限りスムーズに動くようにすることが重要なのです。.

まさにその通りです。専門家の方から、この件についてとても興味深いお話を伺いました。彼らはランナーのサイズがそれぞれ異なる設計に取り組んでいたのですが、そのせいでプラスチックの流れが場所によって非常に速くなっていたんです。.

ああ、きっと何か問題が起きるでしょうね。水の流れが速い部分では摩耗が進むでしょう。.

まさにその通り。まるで新しい高速道路に穴が開いているような感じでした。まさかそんなものがあるとは思っていませんでしたが、大きな被害をもたらす可能性があります。.

それは全く理にかなっていますね。つまり、ランナーシステム全体を通して一貫した流量を維持することが鍵となるわけですね。具体的にどうやってそれを実現するのですか?

ランナーのサイズをバランスよく整えることは良いスタートですが、それだけではありません。レイアウト、曲がり角の数、ランナー内部のテーパー角度など、すべてが重要です。そしてもちろん、冷却システムも重要な役割を果たします。ランナーが適切に冷却されていないと、部分的に高温になり、流れと圧力が不均一になります。.

繰り返しになりますが、文字通りにも比喩的にも、可動部分がたくさんあるようです。.

確かにそうです。だからこそ、流体力学と熱管理を真に理解している人材を設計プロセスに関与させることが非常に重要なのです。しかし、それら全てを踏まえても、すべてのキャビティへの充填時間を均等にすることを目指すなど、大きな違いを生み出す基本的な要素がいくつかあります。これは良い出発点になるでしょう。.

なるほど、すべてのキャビティがほぼ同じ速度で溶融プラスチックで満たされるはずですね。なぜそれがそんなに重要なのですか?

そうですね、金型全体の圧力バランスを保つのに役立ちます。一部のキャビティが他のキャビティよりもはるかに速く充填されると、圧力の不均衡が生じ、部品の欠陥、冷却の不均一、さらには金型自体へのストレスにつながる可能性があります。.

まるで、みんなが平等にパイの分け前をもらえるようにするみたい。そうでしょう?誰も食べ過ぎたり、空腹になったりしない。.

まさにその通りです。ところで、材料についてですが、金型に適した材料を選ぶことが、金型の寿命に大きく影響するということについてもお話ししましょう。.

したがって、チャネルの設計だけでなく、それらのチャネルが実際に何で構成されているかが重要です。.

そうです。材質によって強度、熱特性、耐摩耗性などが異なります。金型の各部品に適切な材質を選ぶことが重要です。.

家を建てる際に適切な建築資材を選ぶようなものです。そう、高層ビルを建てるのに藁を使う人はいないでしょう。.

まさにその通りです。チャネルやランナーなど、金型の高応力部分には、熱や摩擦に耐え、劣化しない材料が必要です。.

つまり、最も強度の高い材料を見つけるだけでなく、金型内部で起こっていることに最も適した材料を見つける必要があるということですね。専門家の方から何か具体的なアドバイスはありましたか?

具体的な材料名は挙げていませんでしたが、耐熱性や耐摩耗性といった点を重視していました。例えば、耐熱性に関しては、ひび割れや反りがなく温度変化に耐えられる材料が必要ですよね?

そうです。コンロの上の鍋のように、何度も熱したり冷やしたりしても壊れないようなものです。.

まさにその通りです。耐摩耗性に関しては、溶融プラスチックが常に流れることで生じる摩擦に耐えられる素材が必要です。.

そういった決定を下すには、材料の専門家の助けが本当に必要なようですね。.

ええ、もちろんです。材料の選定は複雑なプロセスで、一度きりで終わるものではありません。金型の各部には、どのような加工をするかによって、異なる材料が必要になる場合もあります。.

チームアプローチが非常に重要となるもう一つの分野です。金型設計者、材料エンジニア、そして工場の現場で実際に金型を扱う人々もチームの一員です。.

まさにその通りです。では、実際の応用に入る前に、先ほどお話ししたメンテナンスについて少し触れておきたいと思います。.

そうですね。どんなに優れたデザインの金型でも、適切なメンテナンスをしないと長持ちしないと言われています。.

車と同じだよ。世界最高のエンジンを持っていても、オイル交換とタイヤの空気圧チェックをしなければ、走らない。そうだろうね。.

金型の寿命を延ばすには、定期的なメンテナンスが鍵となります。具体的に何をすべきでしょうか?

そうですね、掃除は重要です。プラスチックの残留物やゴミが溜まらないように、溝やランナーを定期的に掃除する必要があります。.

歯磨きみたいなもの。そう、小さな習慣が、後で大きな問題を防ぐんだ。.

まさにその通りです。そして潤滑も重要です。可動部品がスムーズに動くようにすることで、摩擦と摩耗を軽減できます。.

摩耗や損傷の兆候がないか、手に負えなくなる前に定期的な点検を忘れないでください。歯医者で検診を受けるようなものです。虫歯は早期発見に越したことはありません。.

まさにその通りです。早期発見が鍵となり、次に記録が重要です。メンテナンスの記録をきちんと保管しておくことで、パターンや傾向を把握し、より積極的な対応が可能になります。.

つまり、メンテナンスを行うだけでは不十分です。そこから正確に学ぶことが重要なのです。.

ご存知の通り、適切な手順をすべて整えていても、時には非常に厄介な問題に直面することがあります。そんな時は創造性を発揮する必要があります。経験を活かして、既成概念にとらわれない発想をしましょう。.

実際にそうしなければならなかった時の話はありますか?金型設計の問題を解決するために、本当に創造力を発揮した経験はありますか?

ええ、たくさんあります。でも、一つだけ思い浮かぶことがあります。非常に複雑な金型で、複雑なランナーシステムを備えていて、先ほどお話ししたような充填時間の不均一さと圧力のアンバランスに悩まされていました。ランナーのサイズを調整したり、冷却パラメータを調整したりしてみましたが、どれもうまくいきませんでした。.

壁にぶつかっていたんですね。どうしましたか?

頭を悩ませた後、プラスチック自体、特にレオロジーについてさらに詳しく調べることにしました。レオロジーとは、基本的に圧力下で流体がどのように流れるかを研究する学問です。そして、このプラスチックには、設計段階では十分に考慮していなかった独特の特性があることが判明しました。.

面白いですね。つまり、素材そのものの核心に迫る必要があったんですね。.

ええ。このプラスチックが様々な温度や圧力でどのように挙動するかを深く理解するために、専門家と協力しました。そして、その分析に基づいて、ランナーの設計に非常に具体的な調整を加えることになりました。例えば、いくつかの曲げ角度を変えたり、流れの方向を変えるための小さな工夫を加えたりしました。.

それで問題は解決しましたか?

まさにその通りでした。プラスチックの実際の流れ方を理解すると、ランナーシステムを微調整し、バランスの取れた充填時間と安定した圧力を実現できました。.

これは、協力し合い、新しいことを学ぶ意欲を持つことがいかに重要かを示す素晴らしい例です。そして、金型設計は単にルールに従うだけではないことも示しています。そこには間違いなく、芸術的な要素も含まれています。.

常に進化を続ける分野です。常に新しいことを学ぶ必要があります。.

さて、理論的な話はここまでたくさんしてきました。では、実践的な話に移りましょう。毎日金型を扱っている方にとって、考慮すべき重要なポイントは何でしょうか?

一番大切なのは、何かが壊れるまで待たないことだと思います。摩耗、熱疲労、ストレス、集中力などについて話しましたよね。金型をよく見て、そういったことをよく考えてください。.

まるで手がかりを探す探偵のようですね。摩耗パターンが最もひどい箇所はどこですか?熱ストレスの兆候と思われる変色や微細なひび割れはありますか?.

まさにその通りです。金型自体を見るだけでなく、ランナーもチェックしてください。バランスは取れていますか?スムーズな流れと良好な冷却効果が得られるようなレイアウトになっていますか?

つまり、これはカビの健康診断のようなもので、潜在的な問題を早期に発見するのです。.

まさにその通りです。このように積極的に行動することで、長期的には多くの頭痛の種や費用を節約できます。さて、新しい金型を設計しているとしましょう。最初からチャネル設計を最優先にするために、どのような質問をすべきでしょうか?

そこがチーム全体のアプローチの出番です。そうですね。金型設計者だけが独りよがりで仕事をするわけにはいかないんです。.

まさにその通りです。関係者全員と話し合ってください。金型設計者、材料エンジニア、そして毎日金型を使う人たちまで。全員が何かしら貢献してくれるはずです。.

多様な専門家からなるチームですね。彼らにはどんなことを質問すべきでしょうか?

そうですね、材料の流れ方、想定される圧力と温度、ランナーでの冷却システムの動作などを考えてみましょう。そして、全体像も忘れてはいけません。完成品の許容範囲は?何個作る予定ですか?金型はどのような環境で動作しますか?

ああ、考慮すべきことがたくさんありますね。でも、肝心なのは、チャンネルデザインを後回しにせず、デザインプロセス全体の一部として捉えることだと思います。.

まさにその通りです。先ほども申し上げたように、テーパー角度や表面粗さといった細かい点でさえ、金型の寿命や部品の品質に大きな影響を与える可能性があるのです。.

わかりました。既存の金型については積極的に活用しましょう。新しい金型を設計する際には、適切な質問をしてください。メンテナンスはどうですか?メンテナンスは継続的な作業のように思えますが、どうですか?

ええ、もちろんです。どんなに優れたデザインの金型でも、適切なケアは必要です。洗浄は必須です。溝やランナーに溜まったプラスチックの残留物やゴミを、きちんと取り除かなければなりません。.

歯磨きと同じ。将来大きな問題を避けるために、定期的に行う必要がある。.

まさにその通りです。潤滑も重要です。可動部品がスムーズに動くようにし、摩擦を減らし、定期的な点検も欠かせません。.

そうだね。そういう問題は早めに見つけなきゃ。歯医者に行って検診を受けるのと同じさ。.

まさにその通りです。早期発見が鍵です。そして、記録も重要です。メンテナンスの記録をすべて残しておくことで、パターンを見つけ出し、そもそも問題が起きないようにする方法を見つけるのに役立ちます。.

つまり、メンテナンスを行うだけでなく、そこから学ぶことも重要です。.

分かりました。しかし、どんなにベストプラクティスを実践しても、時には行き詰まり、本当に厄介な問題に直面することがあります。そんな時は創造性を発揮する必要があります。.

金型設計の問題を解決するために、本当に既成概念にとらわれずに考えなければならなかったことはありますか?

ええ、たくさんあります。でも、特に印象に残っているのが一つあります。それは、非常に複雑な金型と、非常に複雑なランナーシステムです。充填ムラや圧力アンバランスなど、様々な問題を抱えていました。あらゆる方法を試しました。ランナーを調整したり、冷却を微調整したりしましたが、どれも効果がありませんでした。.

イライラしそうですね。それでどうしましたか?

さて、ようやく一歩引いて、プラスチックそのもの、いわゆるレオロジーについて調べてみました。これは基本的に、圧力下で流体がどのように流れるかという特性です。このプラスチックには、設計時に考慮していなかったいくつかの特性があることが判明しました。.

つまり、素材そのものの科学を深く調べる必要があったのです。.

ええ。専門家に相談して、温度や圧力の違いによってプラスチックがどのように挙動するかを正確に把握しました。彼らの助けを借りて、ランナーの設計に角度を変えたり、流れの方向を変えるためのちょっとした工夫を加えたりと、具体的な変更を加えました。.

そしてそれはうまくいきました。.

そうです。プラスチックが実際にどのように流れるかを理解すれば、ランナーシステムを微調整して、すべてを適切に機能させることができました。.

素晴らしい話ですね。チームワークと新しいアイデアへのオープンな姿勢が、いかに大きな成果をもたらすかを示しています。そして、金型設計はルールに従うだけではダメだということを思い出させてくれます。時には直感や経験も活かさなければならないのです。.

そうです。とても魅力的な分野で、常に新しいことを学ぶことができます。.

さて、これで金型設計の世界への深掘りは終わりです。たくさんのことをお話ししました。お役に立てていただければ幸いです。.

そうですね。これらのアイデアのいくつかを自分の仕事に応用していただければ幸いです。.

金型の設計やメンテナンス方法を少し改善するだけでも、製品の品質と効率に大きな影響を与える可能性があることに留意してください。.

だから、学び続け、実験し続け、努力し続けてください。.

境界、そして次回まで、幸せな成形、