よし、早速入ってみましょうか?今日は、隠されたものの非常に重要なトピックに取り組みます。射出成形金型をより速く冷却します。私たちが毎日使うものを大量に作っているものです。

そうですね、実際にはかなり魅力的な内容です。

私たちは、このプロセスをより速く、より良くし、さらにより良い製品を製造できるようにするために、掘り下げるべきあらゆる種類の研究論文や専門家の意見を持っています。

最初は最もエキサイティングなことのように聞こえるかもしれませんが、信じてください、その背後にあるエンジニアリングは非常に素晴らしいものです。私たちは、本当に素晴らしい結果を得るために、さまざまな材料を使用して温度と流れを制御することについて話しています。

私たちが調べた論文の 1 つに、この素晴らしい例えがありました。彼らは冷却を最適化するこのプロジェクトについて話していたのですが、彼らの言葉を借りれば、今日は生産ラインのために夜勤をするようなものでした。欠陥が減り、納期が大幅に短縮されます。かなり印象的なもの。

うん。ええ、その通りです。それがどれほど大きな違いを生むかは驚くべきことです。

しかし、本当に複雑なテクニックに入る前に、ちょっと興味があることがあります。そもそも冷却に関して何が重要なのでしょうか?なぜそれほど重要なのでしょうか?

もちろん、スピードだけが重要な要素ではありません。しかし、溶けたプラスチックを金型に注入するときは、厳密に制御された方法で冷却して固化させる必要があります。そして、そのプロセスが完全ではない場合、多くの問題に遭遇することになります。

どのような問題がありますか?

部品の歪み、不均一な収縮、さらには内部応力が発生し、最終製品が弱くなる可能性があります。正しく理解することが本当に重要です。

つまり、ケーキを焼いているようなものです。

うん。

ご存知のとおり、世界で最高のレシピを作ることができますが、適切に冷やさないと真ん中に沈んだり、割れたりしてしまいます。

素晴らしい例えですね。ええ、まさにその通りです。最終製品を完璧に仕上げるために重要なのは、冷却プロセスを制御することです。

ベーキングと同じように、適切な冷却方法は何を作るかによって異なると思います。

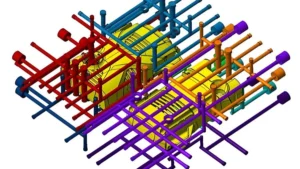

絶対に。そして、射出成形では、その大部分は、冷却剤の通路である冷却チャネルが金型自体の中でどのように設計されるかにかかっています。それは、熱いエンジンの周りに戦略的にパイプを配置するようなものです。

おお。すべてが均等に冷えることを確認するため。

そう、効率的かつ均等に。それが鍵です。

そして、私たちが入手した情報源は、この問題の核心に迫ります。これらのチャネルのレイアウトについてよく話していましたが、対称性が大きな役割を果たしていると知って驚きました。なぜそれがそれほど重要なのでしょうか?

さて、単純なシリンダーを冷却しようとしていると想像してください。冷却チャネルがその周りに対称的に配置されている場合、熱は適切かつ均一に放散されます。これにより、反りを防ぎ、すべてのパーツが正確に同じサイズになるようにします。基本的なことのように思えるかもしれませんが、これは基本的な原則です。

右。それは理にかなっています。そして、彼らがそれらのチャンネルの規模について話し始めると、さらに興味深いものになります。一部の情報筋は、物事をスピードアップするためにこれらのチャンネルをさらに拡大することにかなり興奮しているようです。そこにはどんなロジックがあるのでしょうか?

そうですね、チャネルが大きいほど、より多くの冷却剤が流れることができるのは明らかです。これは、金型から熱をより速く奪うことができることを意味します。しかし。そして、常に「しかし」があります。これらのチャネルを大きくしすぎると、金型自体の構造が弱くなる危険があります。

ああ、なるほど。

特に射出成形にかかるあらゆる圧力を考えると、金型がひび割れたり、完全に破損したりする可能性があります。

したがって、単にフローを最大化するだけではありません。冷却力と金型がすべてを処理できることとの間のスイート スポットを見つけることが重要です。

その通り。そのバランスを見つけることです。そして、そこが物事が本当に興味深いところです。なぜなら、解決策は必ずしもすべてを大きくするほど単純ではないからです。たとえば、非常に厚い壁を持つ製品を扱う場合、冷却の課題全体がさらに複雑になります。

さて、それではなぜでしょうか?厚い部品の冷却がこれほど難しいのはなぜでしょうか?

まあ、考えてみましょう。厚い部品の外側にのみ冷却チャネルがある場合、外側の層はコアよりもはるかに早く固化するため、内部応力が発生し、最終的に内側の部品が冷えるときに反ったり、ひび割れが発生したりする可能性があります。

ああ、またケーキのたとえのようですね。外側が急激に冷えると、内側はまだベトベトになっていて、全体がぐちゃぐちゃになってしまう可能性があります。

正確に。それは同じコンセプトです。そして、これを克服するために、エンジニアは、非常に賢い技術を開発しました。

はい、どんなテクニックですか?

最も効果的なものの 1 つは、多層冷却と呼ばれるものです。表面にチャネルを設けるだけでなく、複数の層、つまり金型全体に広がるチャネルの層を作成します。

ああ。つまり、この冷却パイプのネットワークが金型のすべての部分 (超厚い部分も含む) に到達し、すべてが一定の速度で冷却されるようにするようなものです。

その通り。多層冷却により、異なる冷却速度で異なる領域をターゲットにすることができ、通常は不均一に冷却される厚い部品の反りを防ぐことができます。それは完全にゲームチェンジャーです。これにより、これらの複雑で厚いコンポーネントの強度と信頼性が確保されます。

このことは、表面的には非常に簡単に見えるものに、どれほど多くのエンジニアリングが費やされているかを本当に実感させてくれます。プラスチックの冷却がこれほど重要だとは思わないでしょう。

これは非常に専門的な分野であり、深く掘り下げていくと、最終製品に影響を与える変数がどれだけあるのかが見えてきます。それはチャンネルそのものだけではありません。それは彼らの中を流れているものについてでもあります。

右?うん。情報筋は、適切な冷却媒体の選択がプロセス全体の効率に大きな影響を与える可能性があると述べています。もう昔ながらの水を使っているだけではないのではないでしょうか?

やはり水が最も一般的です。はい、それには十分な理由があります。簡単に入手でき、熱を吸収することができます。ただし、場合によっては、もう少し専門的なものが必要になることがあります。一部の材料は水とうまく反応しないか、欠陥を避けるために非常に正確な温度制御が必要です。

つまり、仕事に適したツールを選択することが重要です。たとえば、ハンマーだけが必要な場合もあれば、高出力レーザーが必要な場合もあります。

その通り。素晴らしい言い方ですね。メーカーによっては、特定の用途で非常に高速な冷却が必要な場合に、特殊な冷却剤や液体窒素などを使用することもあります。

液体窒素。それはかなり強烈に聞こえます。それは、寒冷化世界の超兵器のようなものですか?

確かにそうです。ただし、これらのより一般的な冷却剤を使用する場合でも、温度と流量の制御は非常に重要です。情報筋の 1 人は、冷たすぎる冷却剤を使用したために最終的に表面欠陥を引き起こしたプロジェクトについて話しています。

ちょっと待って、寒すぎる?目標はできるだけ早く物事を冷やすことだと思いました。

それは直観に反しているように思えます。それはわかっていますが、温度差が大きすぎると、実際に部品の表面に衝撃を与え、亀裂や変形を引き起こす可能性があります。重要なのは、冷却速度が材料と部品の複雑さに応じて適切なバランスを見つけることです。

おお。したがって、冷却水の温度のような一見単純な要素でも、最終製品の成否を分ける可能性があります。それはとても信じられないことです。これを正しく行うには本物の芸術があるようです。

ああ、確かにありますね。そして、型自体を作るのに使用される材料についても触れていません。これらは、熱が部品からいかに効率的に伝達されるかに大きな役割を果たします。

それは正しい。情報源では、銅合金や高熱伝導率鋼などの材料が特に強調されていました。まるでSF映画から出てきたようなサウンドです。しかし、本当の疑問は、これらの豪華な素材が実際にどのようにプロセスを改善するのかということだと思います。

それは素晴らしい質問です。この後すぐに取り上げます。私たちと一緒にいてください。

それで休憩に行く前に。私たちは、射出成形金型を作るためのスーパーマテリアルについて話していました。あなたは、銅合金のようなものが冷却に関して実際にどのような違いをもたらすかを説明しようとしています。

まあ、結局のところ、熱伝導率が重要です。材料はどれくらい早く熱を逃がすことができますか?ご存知のとおり、従来の金型鋼は問題ありませんが、これらの先進的な材料は、熱を取り除くための急速な軌道に乗っているようです。

そうそう。情報源には、ベリリウム銅に関する実に素晴らしい例え話がありました。

そうそう?何だって?

彼らはそれを、熱の伝達を加速する小さなエンジンのようなものだと説明しました。つまり、かなり素晴らしい画像ですよね?

はい、そうです。ベリリウム銅です。かなり信じられないほどの内容だ。熱伝導率が非常に高いため、部品から信じられないほど早く熱を奪います。欠点は、鋼ほど強度がないことと、もちろん少し高価になる可能性があることです。

ああ、それは理にかなっています。

したがって、通常は、超高速冷却が必要な金型の特定の領域で非常に戦略的に使用されます。

つまり、冷却のためのターボブーストのようなものを、最も必要な場所にだけ提供します。

ええ、その通りです。わかりました。そして、高熱伝導率鋼があります。彼らはその中間にいるんです。

ああ、どうしてですか?

実に良いバランスを提供してくれます。銅合金ほど導電性はありませんが、はるかに強いため、より多くの状況で使用できます。冷却効果は高まりますが、金型がバラバラになることを心配する必要はありません。

したがって、繰り返しになりますが、どれだけ速く冷却する必要があるか、そして、どの程度の丈夫な金型が必要かを考慮して、仕事に適した材料を見つけることがすべてです。

その通り。すべては、仕事に適したツールを見つけることです。そしてそれは、このすべてのもう一つの非常に魅力的な側面を私たちにもたらします。コーティング。情報源の中には、セラミックやダイヤモンド、カーボンコーティングなど、本当にクールなオプションを紹介しているものもあります。これらのコーティングは、実際に熱をさらに早く放散するのに役立ち、金型を磨耗から保護します。

私が想像しているのは、金型にこの鎧を与えたような感じです。しかし、この装甲は熱をさらに早く取り除くのにも役立ちます。これらのコーティングが実際にどのように機能するかの背後にある科学は何ですか?

まあ、すべては表面の特性に関するものです。これらのコーティングにより、金型の熱の放射方法が変化します。これらは作業の効率を大幅に向上させるだけでなく、摩擦や摩耗を軽減するバリアを形成します。これは、細かいディテールがたくさんある金型を扱う場合に非常に重要です。

許容範囲が狭いので、二重の勝利のようなものです。冷却が速くなり、金型が長持ちします。しかし、私たちは、物理的なもの、チャネル、材料、コーティングについて多くのことを話してきました。冷却を制御する実際のプロセスはどうなるのでしょうか?

そう、そこが本物なのです。そうですね、本当の芸術が生まれる、と言ってもいいかもしれません。優れた冷却システムを備えているだけではありません。それを管理すること、つまり積極的に管理することです。射出成形プロセス全体を通して、1 つ。

私たちが調べた情報源の中で、この点が特に強調されていました。彼らは、冷却剤の流量や温度などを監視および制御することがいかに重要であるかについて話していました。それは単にサーモスタットを設定して立ち去るよりもはるかに複雑なようです。

絶対に。これらの最新の射出成形機は、信じられないほど洗練されています。金型内の温度を追跡するセンサーがあり、冷却剤の流量計があり、すべてのデータを分析してリアルタイムで調整してすべてを稼働し続けることができる豪華なソフトウェアが備わっています。スムーズに、一貫性のある高品質の部品を確実に入手できます。

つまり、専門家のチームが常にプロセス全体を監視し、すべてが完璧であることを確認しているようなものです。

なかなか良い例えですね。そして、可変流量冷却などの技術について話し始めると、さらに高度なものになります。冷却剤を一定に流す代わりに、各領域に必要な冷却量に応じて金型のさまざまな部分で冷却剤を変更することができます。

したがって、壁が厚いセクションがある場合は、薄いセクションと同じペースで冷却されることを確認するために、そこの流量を増やすこともあります。

その通り。すべてはそのレベルの精度にかかっています。

うん。

さらに興味深いのはパルス冷却です。

ああ、そうだ、あれは覚えてるよ。彼らはそれをまるでカビの鼓動のように説明していました。それは実際にどのように機能するのでしょうか?

なんだかクールですね。これには基本的に、高流量と低流量の間で切り替えるか、あるいは短時間の流れを完全に停止することが含まれます。このパルス動作により、金型内の熱がより均一に分散されるため、より一貫した製品が得られ、最終部品の強度も向上します。

おお。温度と流れの間で慎重に振り付けされたダンスのようなものです。それは私が想像していたよりもはるかに複雑です。

ここではほんの表面をなぞっただけです。このことに特化したエンジニアリング分野全体があり、常に進化しています。コンフォーマル冷却チャネルなど、常に新しいテクノロジーが登場しています。彼らは実際に、可能なコンフォーマル冷却の限界を押し広げています。

それは超ハイテクに聞こえる用語の 1 つでした。

うん。

従来のチャネルと何が大きく異なるのでしょうか?

さて、従来のチャンネルがどのように作られているかを考えてみましょう。基本的には金型にまっすぐな穴を開けることですよね?

うん。

これは単純な形状にはうまく機能しますが、多くの曲線や角度、つまり直線のチャネルを備えた非常に複雑な部品を扱い始めると、冷却が必要なすべての領域に必ずしも到達できるとは限りません。

ああ、結局のところ、プロセス全体を台無しにする可能性のあるホットスポットが発生することになります。

その通り。そして、ここでコンフォーマル冷却が登場します。これらのチャネルは実際には部品の形状に従い、それがどれほど複雑であっても、ねじったり、回転したり、分岐したりして、必要な場所に正確に冷却を届けることができます。

これは、金型に独自のカスタムフィット冷却システムを与えるようなものです。しかし、どうやってチャネルをそれほど複雑にするのでしょうか?

そこで 3D プリンティングが登場します。積層造形です。これは金型の設計に大きな変革をもたらします。これにより、従来の方法では決して作成できなかった、信じられないほど複雑な冷却チャネルを作成できます。

つまり、次のような内部チャネルを持つ金型について話しているのです。クレイジーなジェットコースターのようなものですか?

かなり。そして最も優れている点は、3D プリントを使用すると、金型の作成に多額のコストや余分な時間を費やすことなく、これらのデザインを作成できることです。

つまり、まったく新しいレベルのコントロールを解除しているようなものです。

これは本当に非常にエキサイティングな開発であり、射出成形における驚くべき革新につながります。ただし、派手な素材から洗練された冷却戦略に至るまで、これまで話してきたテクニックはすべてツールであることを覚えておくことが重要です。そして重要なのは、適切なツールをいつ使用するかを知ることです。

つまり、最新のテクノロジーをすべてこの問題に投入するだけではありません。何を達成する必要があるのかを理解し、その仕事に最適なアプローチを選択することが重要です。

その通り。射出成形金型の冷却の最適化に関しては、万能のソリューションはありません。効率、品質、コストの抑制の間の適切なバランスを見つけることが重要です。そしてそれがこの分野をとても魅力的なものにしているのです。

これまでのところ、かなり驚くべき詳細な内容でした。冷却チャネルの設計方法の基本から、最先端の 3D プリンティングなどの超高度な内容までを説明してきました。しかし、少し立ち止まって、なぜこれが重要なのでしょうか?と自問することが重要だと思います。ここでの全体像は何ですか?

そうですね、素晴らしい質問ですね。結局のところ、射出成形金型の冷却を最適化するということは、可能なことの限界を押し広げることなのです。物事を速くすることで、より多くのものをより低コストで生産できるようになります。これにより、誰もが物事にアクセスしやすくなります。また、製品をより良くすることで、寿命が長くなり、機能が向上し、環境への影響が少なくなります。

つまり、物事をより良く、より速く、より環境に優しいものにすることが重要なのです。

その通り。そして医療業界のようなものを考えてみましょう。非常に複雑な医療機器を迅速かつ正確に製造する能力。つまり、これは医療や救命のイノベーションにとって非常に大きな成果でした。それはすべて射出成形の高度な進歩のおかげです。

それは医療だけではなく、すべてです。家電製品、自動車部品、再生可能エネルギー。最適化された射出成形が随所に施されています。それは私たちの周りの世界を形作っているのです。

そして、私たち全員が環境への意識を高め、効率的で大量のリソースを無駄にしない方法で物を作るようになっているので、それはさらに重要になるでしょう。ここで、射出成形金型の冷却を最適化することが非常に大きな影響を与える可能性があります。エネルギーの使用を減らし、廃棄物の発生を減らし、長持ちするように作られた製品を作ることで、私たちは実際に、より持続可能な未来に貢献しています。

エンジニアリングとは、単なるクールなガジェットや発明のことではないことを思い出させてくれます。それらを利用して現実の問題を解決し、世界をより良い場所にすることです。

絶対に。よく言ったものだ。この詳細な説明を終えるにあたり、リスナーの皆様が製造業の未来について少し興奮を感じていただければ幸いです。常に進化し続ける業界であり、大きな可能性を秘めています。

あなたと一緒にこのトピックを探求するのは本当に楽しい旅でした。聞いてくださっている皆さんも、学び、探求し、質問し続けることをお勧めします。製造の世界は驚くべき課題と驚くべき革新に満ちています。もしかしたら、聞いている皆さんの中の 1 人が、射出成形金型の冷却における次の大きな進歩を思いつく人になるかもしれません。

ええ、驚かないでしょう。頭脳明晰な人がたくさんいるよ。

皆さん、この詳細な調査にご参加いただきありがとうございます。次回は、私たちの周りの世界をもう一度興味深い視点で見てみましょう。それまでは、深く潜り続けてください。そこで私たちは、射出成形金型の冷却を最大限に活用する上で、データとモニタリングがいかに重要であるかについて話していました。それをもう少し掘り下げてみたいと本当に興味があります。

そうです、良いシステムを設計するだけでは十分ではありません。プロセス全体を通じて、実際に意図したとおりに動作していることを確認する必要があります。それは、非常に豪華なオーブンを持っているのに、実際に適切な温度を確認していないようなものです。

すべてを燃やしてしまう可能性があります。

かなり一貫性のない結果が得られる可能性があります。

では、実際には、このような複雑なものをリアルタイムでどのように監視し、制御するのでしょうか?

良いニュースは、これらの最新の射出成形機はそうです。彼らは本当に賢いんです。あらゆる種類のセンサーが組み込まれています。

ああ、どんなセンサーですか?

金型内に温度センサーを設置。冷却液を追跡する流量計。そして、すべてのデータを分析し、その場で調整できるソフトウェアさえ持っています。

つまり、金型の中に小さなエンジニアのチームがいて、すべてが完璧に動作していることを確認しているようなものです。

そうですね、このレベルの監視と制御はかなりすごいです。その。これは、一貫性を確保し、潜在的な問題を大きな欠陥になる前に早期に発見するために非常に重要です。

ああ、例を挙げてもらえますか?

もちろん。たとえば、センサーが温度の急上昇を検出したとします。システムは、それを補うために冷却剤の流れを自動的に調整できます。すべては物事のバランスを保つことです。

本当にすごいですね。このすべてのデータが物事をまったく新しいレベルに引き上げているようです。

ああ、絶対に。そしてこれは本当に始まりにすぎません。センサーとデータ分析がさらに洗練されるにつれて、これらのプロセスをさらに微調整できるようになります。より良い製品をより速く作ることができるようになります。

この詳細な調査全体は本当に目を見張るものがありました。ご存知のとおり、私たちは基本的な冷却チャネルから 3D プリンティング、そしてこれらすべてのスマートなモニタリングに移行してきました。すごいですね。しかし、少し下がって、なぜこれが重要なのかを自問することが重要だと思います。ここでの大きなポイントは何でしょうか?

はい、良い質問です。結局のところ、射出成形金型の冷却を最適化することが重要です。それは可能性の限界を押し上げることです。プロセスを高速化できれば、より多くのものを生産でき、より安価に製造できるようになり、製品がより手頃な価格になり、より多くの人が利用できるようになります。そして、製品自体をより良くすることができれば、製品はより長持ちし、より優れた性能を発揮し、地球への影響も少なくなります。

つまり、より良く、より速く、より持続可能である、これらすべての良いことについてです。

その通り。たとえば、医療業界が非常に複雑な医療機器を迅速かつ正確に製造できることを考えてみましょう。つまり、それは医療に革命をもたらしたということです。私たちは命を救うイノベーションについて話しています。それはすべて射出成形の進歩のおかげです。

そしてそれは医療だけではありません。その。それがすべてだ。携帯電話、車、再生可能エネルギー。それはどこにでもあります。

そして、多くの資源を無駄にすることなく効率的に物を製造できる環境について人々がますます関心を持つようになっているので、それはますます重要になるでしょう。ここで、射出成形金型の冷却を最適化することで大きな違いが生まれます。エネルギー、廃棄物が少なく、より長く使えるように設計された製品。すべてが合計されます。

エンジニアリングとは、単に派手なガジェットを考え出すことだけではないということを思い出させてくれます。それは現実世界の問題を解決し、状況を改善することです。

よく言ったものだ。私はこれ以上同意できませんでした。この詳細な説明を終えるにあたり、リスナーが私たちが話した内容から少しでもインスピレーションを得ていると感じていただければ幸いです。ものづくりには大きな可能性が秘められています。本当にエキサイティングな分野です。

あなたと一緒にこれらすべてを探索できたのは素晴らしいことでした。そしてリスナーの皆さん、学び続け、探求し続け、質問をし続けてください。射出成形金型の冷却における次の大きな進歩を思いつくのはあなたかもしれません。

私は驚かないでしょう。そこには賢い人がたくさんいます。

それは正しい。では、皆さん、ご参加いただきありがとうございました。次回は、別のエキサイティングなディープダイビングに戻ってきます。それまではここにいてください