皆さん、ディープダイブへようこそ。

うん。

今日は、私が本当に興味深いと思うことについて深く掘り下げていきます。

うん。

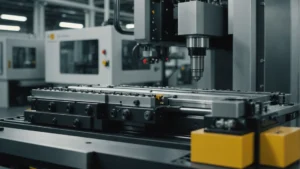

デュアルキャビティ金型について説明します。そして、ご存知のとおり、私たちはこのテーマに関して収集した大量の研究と記事を持っており、これらの金型を使って本当に一貫した高品質の製品を製造する方法を研究するつもりです。

面白い。

そして、そのいくつかの重要な側面に焦点を当てていきます。金型の設計などです。

うん。

材料の選択、工程管理。

右。

そして設備のメンテナンスまで。

デュアルキャビティ成形の一貫性に影響を与える要因がいかに多いかは驚くべきことです。つまり、金型設計の精度から原材料自体の特性に至るまで、あらゆるものが影響を及ぼします。

うん。それでは、しましょう。早速、金型の設計から始めましょう。もちろん。私たちが持っている情報源を見ると、精度の重要性が非常に強調されていることがわかります。のように。うん。金型設計が完全ではない場合、すでに問題が発生する可能性があります。

絶対に。これら 2 つの虫歯は一卵性双生児であると考える必要があります。それらの間のわずかな不一致が、最終製品のばらつきにつながる可能性があります。そのため、このプロセスでは高度な CAD CAM ソフトウェアが非常に重要です。うん。これにより、設計者は信じられないほど正確なミラーキャビティを作成できます。

つまり、金型の全体的な形状だけが問題ではありません。ゲートやランナーシステムなどについても同様です。右。

その通り。

溶融した材料がキャビティを満たすために必要なパッド。

正確に。材料が同じ速度で各キャビティに流入し、均一に冷却されるようにするために、これらは対称である必要もあります。

わかった。

そうしないと、一部の部品が歪んだり、表面仕上げが他の部品と異なったりする可能性があります。

なるほど。したがって、これらの詳細は非常に重要です。

本当にそうです。一見小さな変化であっても、最終製品に波及効果を及ぼす可能性があります。

情報筋はコンフォーマル冷却と呼ばれるものに言及していましたが、これはかなりハイテクに聞こえます。

そうそう。

それは一体どういうことなのでしょうか?

コンフォーマル冷却は、金型設計における非常に興味深い発展です。通常、金型に開けられた直線である従来の冷却チャネルを使用する代わりに。

うん。

コンフォーマル冷却では、3D プリンティングを使用して、部品の輪郭に完全に沿った冷却チャネルを作成します。

つまり、各パーツにカスタムフィットした冷却システムを搭載しているようなものです。

その通り。

とてもきれいですね。

そうです。

それがいかに大きなメリットになるかがわかります。

うん。

しかし、従来の冷却方法よりもはるかに高価になると思います。

そうかもしれませんね。

うん。

しかし多くの場合、一貫性の向上とスクラップ率の削減により、初期投資を十分に相殺できます。

理にかなっています。すべてはコストとメリットを比較検討することです。

右。

金型自体の設計について説明しましたが、材料についてはどうでしょうか。

右。

それらの部品を作るために使用するものですか?

材料の選択は非常に重要です。

わかった。

重要なのは、用途に適した種類のプラスチックや金属を選択することだけではありません。原材料自体の品質と一貫性を確保することも重要です。

うん。私たちが行った研究では、粒度分布の重要性など、かなり具体的な詳細にまで踏み込んでいます。

右。

それについて少し詳しく説明してもらえますか?

もちろん。プラスチック樹脂を扱っているとします。

わかった。

これらの個々のプラスチック粒子のサイズは、成形プロセス中に材料がどのように流れるかに実際に影響を与える可能性があります。

ああ、興味深いですね。

粒子サイズの範囲が広い場合、流れが不均一になる可能性があり、最終製品の密度や強度にばらつきが生じる可能性があります。

つまり、小麦粉の袋の中に、非常に細かい穀物と粗い穀物が入っているようなものです。

その通り。

あまり滑らかなケーキ生地は作れません。

そして、生地、または私たちの場合は溶けたプラスチックのこうした不一致が、最終製品の不一致につながる可能性があります。

さて、それではどうやって制御すればよいのでしょうか?小麦粉をふるうのと同じように、プラスチックもふるいにかけるべきでしょうか?

そうですね、正確には違います。

わかった。

できることはいくつかあります。

よし。

まず、厳格な品質管理措置を講じている信頼できるサプライヤーから材料を選択する必要があります。

つまり、常に安定していることがわかっている信頼できるブランドから花を購入するようなものです。

正確に。もう 1 つできることは、材料の前処理を注意深く制御することです。たとえば、材料を乾燥させて余分な水分を除去すると、材料の流動特性を向上させることができます。

プラスチックに添加剤が使用されていると聞いたことがあります。

はい。

それらの役割は何ですか?

添加剤は、成形プロセスの最適化に大きな役割を果たします。

わかった。

たとえば、潤滑剤を追加して材料の流れを改善することができ、安定剤は加熱および冷却サイクル中の劣化を防ぐのに役立ちます。

マテリアルを適切に用意するだけでも、どれほどの複雑さが伴うかは驚くべきことです。

本当にそうです。

おお。

ただし、デュアルキャビティ成形で一貫した信頼性の高い結果を得るには、これらの手順をマスターすることが重要です。

右。これで、完璧に設計された金型が完成しました。右。そして、私たちが厳選した前処理された素材。

はい。

次は何でしょうか?

ここからは操作の核心に移ります。

わかった。

成形工程そのもの。それとプロセス制御の重要な要素について詳しく見ていきましょう。この詳細については、パート 2 でさらに詳しく説明します。

いいですね。楽しみにしています。さて、戻って、成形プロセス自体の核心に入る準備ができました。

うん。プロセス制御。ここはゴムが実際に路面と接触する場所です。完璧な金型設計と一流の材料を使用したとしても、依然として不一致が発生する可能性があります。

右。

プロセスパラメータをしっかりと把握していない場合。

では、ここで管理する必要がある重要なことは何でしょうか?

そうですね、大きな 3 つは温度、圧力、射出速度です。

わかった。

そして、温度から始めましょう。

わかった。

金型全体で一貫した均一な温度を維持することは、均一な収縮を実現し、反りを防ぐために非常に重要です。

理にかなっています。一方のキャビティが他方のキャビティよりも熱い場合。

右。

プラスチックはさまざまな速度で冷却および固化します。

その通り。

そしてそれが最終部分のバリエーションにつながっていくんです。

金型全体の温度だけではありません。

わかった。

また、プラスチックを溶かすバレルと金型に射出するノズルの温度を慎重に制御する必要があります。

情報筋は、これらの温度を監視し調整するためにセンサーとコントローラーを使用することについて話しています。

うん。

かなりハイテクな感じですね。

そうです。最新の成形機には、信じられないほど厳しい公差を維持できる高度な温度制御システムが備わっています。

おお。

このレベルの精度は、安定した高品質の部品を製造するために不可欠です。

したがって、温度は成形プロセスに理想的な熱環境を作り出すことが重要です。

右。

圧力についてはどうですか?それはどのような役割を果たしますか?

圧力とは、プラスチックを確実に溶融させることを意味します。

うん。

金型の空洞の隅々まで満たします。

わかった。

プラスチックを金型に押し込むために使用される力である射出圧力と保持圧力の両方を制御する必要があります。

わかった。

プラスチックが冷えて固まるまで、その圧力が維持されます。

圧力が低すぎると、プラスチックが金型に完全に充填されない可能性があると思います。

右。

不完全な部品や変形した部品などの原因となります。

それは正しい。そして、圧力が高すぎる場合。

うん。

フラッシュする危険があります。

そうそう。

余分なプラスチックが金型からはみ出したり、金型自体を損傷したりする場合。

したがって、適切なプレッシャーを見つけることは、一種のバランスをとる行為です。

そうです。そして、それは常に万能のアプローチであるとは限りません。

わかった。

理想的な圧力は、プラスチックの種類や金型の設計によって異なります。

右。

そして、最終部分の望ましい特性も。

情報筋はまた、調整可能な圧力曲線と呼ばれるものについても言及した。

そうそう。

それらは一体何についてなのでしょうか?

圧力曲線を射出プロセスのロードマップとして考えてください。

わかった。

一定の圧力を維持するだけでなく、時間の経過とともに圧力を調整するようにマシンをプログラムすることもできます。

面白い。

これにより、プラスチックを金型に充填する方法をより正確に制御できるようになります。

わかった。

これは、壁の厚さが異なる複雑な部品の場合に特に役立ちます。

つまり、各パーツに合わせて圧力プロファイルをカスタマイズするようなものです。

その通り。そして、このレベルのカスタマイズは、一貫性のある高品質の結果を達成する上で大きな違いを生む可能性があります。

そして射出速度も速いです。それはプラスチックがどのように金型に充填されるかにも影響していると思います。

絶対に。射出速度は、溶融プラスチックが金型に入るときの流量を制御することによって決まります。

わかった。

遅すぎると、プラスチックがキャビティを完全に満たさないショートショットが発生する可能性があります。また、流れに乱流が発生し、表面欠陥や閉じ込められた気泡が発生する可能性があります。

つまり、これもゴルディロックスのシナリオの 1 つです。

右。

ちょうどいいスピードを見つける必要があります。

その通り。また、圧力と同様に、理想的な射出速度もさまざまな要因によって異なります。

プロセス制御に関しては、把握しておくべきことがたくさんあるようです。

がある。

これらすべての変数の管理に役立つツールやテクニックはありますか?

そこには。近年の最もエキサイティングな発展の 1 つは、ホット ランナー システムの台頭です。

わかった。

これらのシステムは基本的に、溶融と射出のプロセスを金型のゲートまで行うことで、プラスチックの温度と流れをより正確に制御できるようになります。

つまり、各キャビティの入り口にMIDIファクトリーがあるようなものです。

素晴らしい言い方ですね。

それはとてもクールですね。

これらにより、一貫性が大幅に向上し、無駄が削減されます。うん。ただし、金型設計が複雑になり、初期投資が増加する可能性もあります。

では、リアルタイム監視についてはどうでしょうか?

右。

情報筋はそれを一貫性を確保するための重要なツールとして言及していたことを覚えています。

成形業界ではリアルタイム監視がますます一般的になりつつあります。

わかった。

これらのシステムはセンサーを使用して、すべての重要なプロセスパラメータを常に監視します。

うん。

温度、圧力、射出速度などについて話してきました。そして、それらのパラメータのいずれかが設定値から逸脱した場合。

うん。

システムはオペレーターに警告するか、プロセスをラインに戻すために自動的に調整を行うことができます。

それは、コックピットに副操縦士がいて、常に計器を監視し、すべてがスムーズに進んでいることを確認しているようなものです。

素晴らしい例えですね。

うん。

リアルタイム監視は、特に大量生産の実行において、一貫性を維持する上で非常に価値があります。

以上、温度、圧力、射出速度の基本について説明しました。

我々は持っています。

プロセス制御に関して他に何を考慮する必要がありますか?

そうですね、成形プロセスに対する外部要因の影響など、調査する必要があることがさらにいくつかあります。周囲の温度や湿度などが実際に重要な役割を果たす可能性があります。

ああ、すごい。

この詳細な説明のパート 3 では、これらについて詳しく説明します。

さて、戻ってきました。金型の設計、材料の選択、プロセス管理について話してきましたが、今度は、物事を大きく混乱させる可能性のある隠れた要因のいくつかを明らかにするときです。

はい、本当です。時々、私たちがすぐには考えられないようなこともあります。

うん。

それは驚くほど大きな影響を与える可能性があります。

つまり、周囲の温度や湿度などの外部要因について話しているのです。

その通り。

私は個人的な経験から、プラスチックが温度変化に非常に敏感であることを知っています。

絶対に。このように考えてください。

わかった。

溶けたプラスチックが金型に射出されると、冷却されて固まり始めます。

右。

ただし、冷却速度は周囲環境の温度に影響されます。

わかった。

したがって、成形エリアの周囲温度が変動すると、

うん。

これにより、各キャビティ内のプラスチックがわずかに異なる速度で冷却される可能性があります。

そして、それが最終的な部品の寸法にばらつきをもたらす可能性があります。

正確に。一部の部品がわずかに歪んでいたり、収縮率が他の部品と異なる場合があります。

それで、解決策は何ですか?たとえば、成形施設を温度管理されたクリーンルームに変える必要があるでしょうか?

まあ、そこまで極端である必要はありません。

わかった。

ただし、安定した周囲温度を維持することは間違いなく重要です。

わかった。

ファンや空調を使用して空気を循環させ、成形エリア内の温度勾配を最小限に抑えることを検討してください。

右。そして湿度はどうでしょうか?それは方程式にどのように考慮されるのでしょうか?

湿度の管理は少し難しいかもしれません。

わかった。

一部のプラスチック樹脂は吸湿性があり、空気中の湿気を吸収する傾向があります。

わかった。

そのため、成形エリアの湿度が高すぎると、プラスチック ペレットが余分な水分を吸収してしまい、成形プロセス中にさまざまな問題が発生する可能性があります。

どのような種類の問題がありますか?

まず第一に、過剰な湿気により、成形品の表面にスプレー マークやシルバー ストリークが発生する可能性があります。

ああ、すごい。

また、プラスチックの機械的特性にも影響を及ぼし、プラスチックが弱くなったり、脆くなったりする可能性があります。

つまり、それは単なる美的問題ではありません。

右。

実際、部品の品質と性能に影響を与える可能性があります。

その通り。また、場合によっては、過剰な水分によって成形品内に空隙や気泡が発生することさえあります。

おお。

加熱サイクル中に水が蒸発するため。

さて、それではどうやってそれに対抗すればいいでしょうか?成形施設に除湿器を設置する必要がありますか?

場合によっては、特に吸湿性の高い素材を使用している場合や、施設が湿気の多い気候にある場合には、これが必要になることがあります。そうですが、マテリアルハンドリング側でもできることはあります。

わかった。

たとえば、プラスチック ペレットを密閉容器に保管し、成形前に材料を適切に乾燥させると、吸湿を最小限に抑えることができます。

機械自体の金型以外にも、考慮すべきことがたくさんあるようです。

それはありますが、まだ終わっていません。見落とされがちな外部要因がもう 1 つあります。

わかった。あれは何でしょう?

振動。

建物の外の機械や交通による振動などはありますか?

その通り。直観に反しているように思えるかもしれませんが、わずかな振動でも成形プロセスに影響を与える可能性があります。

面白い。

成形機が振動源の近くに設置されている場合、その振動が床を介して金型自体に伝わる可能性があります。

そして、それは金型の位置合わせやプラスチックの流れに問題を引き起こす可能性があります。

正確に。金型の位置合わせがわずかにずれただけでも、最終的な部品の寸法に大きなばらつきが生じる可能性があります。

わかった。

また、振動によってプラスチックの流れが乱れ、不均一な充填や表面欠陥が生じる可能性もあります。

それで、それに対処する最善の方法は何でしょうか?たとえば、人里離れたコンクリートの島に成形機を置くべきでしょうか?

それは少し極端かもしれません。わかった。

ほとんどの場合、成形機の下に防振パスまたはマウントを使用することで振動を軽減できます。

わかった。

障壁や囲いを使用して、近くの振動源から機械を隔離することもできます。

デュアルキャビティ金型の一貫性に関して、一見無関係に見える多くの要因が関係することがあるのは驚くべきことです。

これは、製造に対する総合的なアプローチの重要性を浮き彫りにしています。

うん。

真に一貫性のある信頼性の高い結果を得るには、金型の設計から金型が動作する環境に至るまですべてを考慮する必要があります。

これは信じられないほど深く掘り下げたものでした。

それはあります。

デュアルキャビティ金型の一貫性に関する芸術と科学について多くのことを学んだ気がします。

この旅を皆さんと共有できてとても光栄でした。

そして、私は今、現実世界の造形の課題に取り組む準備がはるかに整っていると感じています。

それが私たちが目指すものです。

うん。

私たちは、一貫した高品質の結果を達成するために必要な知識とツールを提供したいと考えています。

さて、皆さん、デュアルキャビティ金型の一貫性についての詳細な説明は終わりに達しました。

我々は持っています。洞察力があり、有益な内容であると感じていただければ幸いです。

人生と同じように、造形においても成功の鍵は、学び続け、実験を続け、改善の努力を決してやめないことであることを忘れないでください。

次回まで。ハッピー