さあ、準備はいいかい?今日は、想像以上に面白い世界に飛び込むんだ。.

うん。

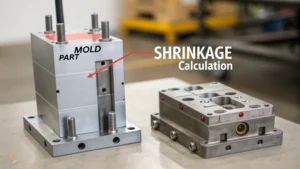

射出成形、収縮。.

あまり面白そうには聞こえませんね。.

わかるでしょ?収縮。興奮するほどのことじゃないけど、信じて。これは本当に魅力的なんだ。本当に魅力的なんだ。他に何が面白いか知ってる?

おそらく事実でしょう。.

ええ。日常の多くの物に影響を与えています。.

日常的に使うものが山ほどある。おそらく考えたこともないだろう。.

そうです。あなたが踏んだことがあるかもしれない小さなレゴブロックから、スマートフォンの洗練された筐体まで、あらゆるものが対象です。.

そうそう。

一見単純な収縮の概念を理解することが、実は精密で機能的な製品を生み出す鍵となります。.

まさにその通りです。今日は、ご存知の通り、縮みについてお話しします。縮みって何ですか? ああ、だから私の水筒はこんな形になっているんですね。.

それはいい言い方ですね。.

ええ。技術的な説明と現実世界のストーリーを織り交ぜて話しています。「え、マジで?」って思うような話です。

まさにその通り。さあ、私たちが毎日使っているプラスチックの秘密を解き明かす準備はできていますか?

やりましょう。.

わかった。

基本から始めましょう。ケーキを焼いているところを想像してみてください。.

わかった。

冷めていくにつれて。.

うん。

少し縮みます。その通りです。プラスチックを金型に注入して硬化させた後に起こる現象です。金型と最終的に冷却された部品のサイズが異なります。.

右。

これを収縮といいます。.

なるほど、なるほど。でも、その差を測るだけってそんなに単純なことじゃないですよね?

そうです。実は収縮率を計算する公式があるんです。.

わかった。

収縮率は、金型寸法から部品寸法を引いて、金型寸法で割った値に等しくなります。.

ガッチャ。

それは単純なことのように思えますが、難しいのは、収縮がすべての人に当てはまる現象ではないということです。.

右。

なぜなら、それに影響を与える要因が多岐にわたるからです。.

つまり、材料や焼き時間を少し変えるだけでもケーキの出来上がりがまったく変わってしまうレシピのようなものです。.

絶対に。

さて、この縮みの原因となる主な原因は何でしょうか?

これらの原因は主に3つのカテゴリーに分類できます。使用する材料の種類、金型自体の設計、そして射出成形工程における特定の条件です。.

わかった。

それぞれが、部品の最終的な寸法を決定する上で重要な役割を果たします。.

なるほど、材料、型、工程ですね。分かりました。.

わかりました。

これらを一つずつ説明してみましょう。.

いいですね。

まずは素材から。経験上、すべてのプラスチックが同じように作られているわけではないことは分かっています。.

それは確かだ。.

あるプロジェクトで作業していた時のことですが、途中でプラスチックの種類を変えたんです。すると、収縮率が全く違っていたんです。.

ええ、それはよくある落とし穴ですね。プラスチックは種類によって分子構造が異なり、その構造によって冷却時の挙動が決まります。薄いビニール袋によく使われるポリエチレンのような結晶性ポリマーは、収縮率が高い傾向があります。.

わかった。

一方、丈夫な携帯電話ケースに使われるポリカーボネートのような非晶質ポリマーは、収縮がはるかに少ないです。.

なるほど。だから私のスマホケースは、安っぽいテイクアウト容器よりずっとしっかりしているんですね。プラスチックの種類が関係しているんですね。.

すべては素材次第です。.

材料の選択は、収縮率のレシピにおける最初の要素です。では、金型自体についてはどうでしょうか? 壁の厚さが不均一だと深刻な問題を引き起こす可能性があると読んだのですが、本当にケーキが歪むのと同じくらい簡単なのでしょうか?

これは非常に分かりやすい視覚的な表現ですね。壁の厚さが不均一だと、冷却も不均一になります。そして、既に述べたように、冷却が不均一だと収縮も不均一になります。これは反りやねじれなど、様々な問題を引き起こす可能性があります。だからこそ、金型設計の均一性は極めて重要なのです。.

型のデザインにおいては、一貫性とバランスを重視しています。ケーキが歪んでしまうのを防ぐための具体的なデザイン上のコツはありますか?

収縮に大きな影響を与える 2 つの重要な設計要素は、部品全体の壁の厚さを均一にすることと、金型冷却システム内に冷却システムを戦略的に配置することです。.

つまり、プラスチックを自然に冷やすだけではなく、積極的に温度を制御しているのです。.

まさにその通りです。金型内に冷媒が流れるチャネルのネットワークのようなもので、プラスチックが固まる際に熱を奪うのです。.

面白い。.

これにより、冷却プロセスが可能な限り均一になり、収縮における望ましくない変動を最小限に抑えることができます。.

なるほど、なるほど。金型自体には材料が入っているわけですが、3つ目の要因として、加工条件について触れられましたね。加工条件とは具体的に何を指し、このパズルの中でどのように位置づけられるのでしょうか?

加工条件とは、実際の射出成形プロセス中に作用するあらゆる変数のことを指します。射出速度、圧力、温度などです。高度な機械のダイヤルやノブのようなものだと考えてください。.

右。

これらの設定をわずかに調整するだけでも、収縮に波及効果が生じる可能性があります。.

面白いですね。金型自体の問題だけではなく、使い方も関係しているんですね。射出速度を上げるのはバネを圧縮するようなものだと読んだことがあります。より速く。でも、速い方が常に良いという単純な話ではないんですよね?

そうですね、慎重になるのは当然ですね。注入速度を上げると作業が早く終わるように思えるかもしれませんが、実際には問題を引き起こす可能性があります。.

まあ、本当に?

プラスチックの射出速度が速すぎると、金型への充填が不十分になり、最終製品に隙間やボイドが生じる可能性があります。また、プラスチックの冷却が不均一になり、当然のことながら、収縮が不均一になることもあります。.

なるほど。適切な注入速度を見つけるのはバランスを取る作業なのですね。.

うん。

速すぎると、充填が不完全になり、冷却が不均一になるリスクがあります。遅すぎると、どうなるでしょうか?

射出速度が遅すぎると、プラスチックが金型の隅々まで到達する前に冷えて固まってしまう可能性があります。また、部品の部位によって冷却・収縮速度が異なるため、充填が不完全になり、場合によっては反りが生じる可能性があります。.

では、射出速度の最適な点、つまり「ゴルディロックスゾーン」を見つける必要があります。圧力はどうでしょうか?圧力が高いほど、必ず収縮が少なくなるのでしょうか?

一般的に言えば、はい。射出成形時の圧力が高いほど、金型キャビティに押し込まれる材料の量が多くなり、冷却時に樹脂が収縮する余地が少なくなります。これは、収縮率の高い材料を扱う場合に特に重要です。しかし、もちろんトレードオフはあります。.

いつも何か落とし穴があるよね? 圧力を上げると何かデメリットがあるのかな?

圧力が高すぎると金型自体に大きな負担がかかり、損傷や破損につながる可能性があります。おや、大変ですね。また、バリやヒケといった部品の欠陥も引き起こす可能性がありますね。そうですね。射出速度と同様に、最適な圧力を見つけるには、材料と金型設計の両方を慎重に検討する必要があります。収縮を最小限に抑えながら、これらの潜在的な問題を回避することとのバランスをとることが重要です。.

分かりました。つまり、速度と圧力の適切なバランスを見つける繊細な作業ですね。3つ目の要素についてはどうですか?温度ですが、これは収縮率の計算式全体とどのように関係しているのでしょうか?

温度はプラスチックの粘度に影響を与えるため、非常に重要です。例えば、温度が高いほどプラスチックは流動性が高く、水のように滑らかになります。温度が低いほど、プラスチックは蜂蜜のように濃く粘性が増します。.

わかった。

この粘度は、プラスチックが金型に流れ込む方法と、冷却して固まる方法に直接影響します。.

なるほど、なるほど。つまり、温度が高すぎるとプラスチックが溶けやすくなるということですね。.

その通り。

バリや充填ムラなどの問題を引き起こします。また、低すぎると金型にうまく流れ込まない可能性もあります。.

はい、分かりました。重要なのは、プラスチックが金型を完全に均一に満たすのに十分な流動性がありながら、他の問題を引き起こすほど熱くない、ちょうど良い状態を見つけることです。.

右。

もちろん、冷却速度も考慮する必要があります。プラスチックの冷却が速すぎると、不均一な収縮が発生する恐れがあります。.

つまり、温度は射出プロセス自体だけでなく、冷却段階でも影響するということですね。少し圧倒されてきましたね。考慮すべき変数が多すぎます。これらすべてをある程度の精度で予測し、制御する方法はあるのでしょうか?

幸いなことに、あります。そこでコンピュータ支援エンジニアリング(CAE)の出番です。CAEツールを使えば、エンジニアは材料特性、金型設計、射出速度、圧力、温度、冷却速度など、あらゆる要素を考慮しながら、射出成形プロセス全体を仮想的にシミュレーションできます。.

うわあ。つまり、射出成形用の水晶玉を持っているようなものなんですね?

そうですね。.

実際に製品を作成する前に、ダイヤルやノブを微調整すると最終製品にどのような影響が出るかを確認できます。.

まさにその通りです。これらのシミュレーションは、エンジニアが部品内の応力点などを視覚化し、潜在的な反りを予測し、さらには冷却チャネルの配置と設計を最適化するのに役立ちます。.

それは…本当に強力ですね。CAEツールは、そういった「うっかりミス」を回避し、部品が意図した通りの仕上がりになることを保証するのに役立ちます。それが目標です。しかし、現実には、どんなに優れたシミュレーションを使っても、ミスは起こり得ます。そういった「うっかりミス」に関する素晴らしい実例が、私たちにはたくさんありますよね?

まさにその通りです。誰でも間違いを犯します。それは学習過程の一部です。しかし、こうした経験を共有することで、他の人が同じ落とし穴に陥らないようにすることができます。よくある間違いの一つは、物質的な違いの影響を過小評価することです。.

以前、金属からプラスチックに材料を切り替えた際に、収縮率についていくつか仮定を立てたのですが、それが計画通りにはいかなかったという話を聞かせていただいたのを覚えています。一体何が起こったのですか?

これは、誤った仮定が誤った結果につながる典型的な例です。私は長年金属を扱ってきましたが、プラスチックも同じような挙動を示すだろうと漠然と想定していました。ポリマーの熱特性が金属と大きく異なるという事実を十分に考慮していませんでした。.

右。

つまり、冷却中に収縮する度合いが異なります。.

理にかなっています。

その結果、部品が歪んでしまい、きちんと組み合わさらなくなってしまいました。.

なんてこった。

高価なレッスンでしたが、それぞれの素材の独自の特性を本当に理解することの大切さを学びました。.

これは、過去の経験だけに頼ることはできないということを改めて認識させてくれます。それぞれの素材や工程に特有の課題を常に学び、適応していく必要があるのです。.

絶対に。

環境要因も影響していると言っていましたね。サウナ倉庫の話も聞かせてください。.

ああ、そうそう、あれは思い出深い出来事でした。私たちは、空調管理が行き届いていない倉庫で部品を成形するプロジェクトに取り組んでいました。.

まあ、本当に?

温度と湿度は大きく変動しましたが、私たちはそれを計算に考慮していませんでした。.

それで何が起こったのですか?部品は予想よりも縮みましたか、それとも縮まらなかったのでしょうか?

実際には両方の組み合わせであり、さらに混乱を招きました。.

ああ、すごい。.

予想以上に縮んだ部品もあれば、縮みが少なかった部品もありました。.

ああ、そうだ。.

組み立ての段階で本当に頭を悩ませました。この経験から、材料や金型だけでなく、成形工程が行われる環境も考慮することの重要性を学びました。環境を制御できない場合は、少なくともそれらの変数を設計と工程パラメータに組み込む必要があります。.

それは高度が重要だと主張するベーキング番組のようなものです。.

その通り。

完璧なレシピを持っていても、オーブンの高さが異なればすべてが変わってしまいます。.

それは本当です。

変化し得るものといえば、プロセスの変動もミスの原因になり得るとおっしゃっていましたね。射出速度の微調整といった一見小さなことが、どうして雪だるま式に膨れ上がり、大きな問題に発展してしまうのでしょうか?

射出速度、圧力、温度など、一見些細な調整でさえ、収縮率に累積的な影響を及ぼす可能性があります。そして、これらの調整が適切に記録されていない場合、発生した問題の原因を突き止めるのは非常に困難です。これはまるで連鎖反応のように、小さな変化が次々と意図しない結果を引き起こす可能性があります。だからこそ、綿密な記録管理が非常に重要です。それぞれの変数と調整を注意深く追跡することで、プロセスのロードマップのようなものを作成し、逸脱の根本原因をより簡単に特定することができます。.

まるで自分の製造プロセスの探偵になったような気分です。さて、これまで収縮への対応、収縮を最小限に抑える方法、ミスを避ける方法についてたくさんお話してきました。しかし、私は予防的な側面について興味があります。金型設計自体を最初から収縮を考慮して最適化するのはどうでしょうか?

素晴らしい指摘ですね。そして、それは先ほどお話しした3つの重要な要素、つまり材料の選択、加工条件、そして金型設計に集約されます。材料の選択に関しては、それぞれ収縮率が異なる選択肢のメニューから選ぶようなものだと考えていただければと思います。.

収縮率ですね。つまり、特定の種類のプラスチックがどれくらい収縮するかを示した表を文字通り参照できるということですか?

その通りです。様々なプラスチックの特性、特に収縮率に関する詳細な情報を提供する包括的な材料データベースがあります。用途に適した材料を慎重に選択することで、最初から収縮を最小限に抑えることができます。.

なるほど、なるほど。それから、既に詳しく説明した成形条件もありますね。射出速度、圧力、温度の最適なバランスを見つけることで、大きな違いが生まれます。特にスーツケースの圧力の例えが気に入りました。全てをぴったりと詰め込み、隙間を最小限に抑えるのです。.

右。

しかし、金型設計自体に関して言えば、収縮を最小限に抑えるために考慮すべき重要な点は何でしょうか?

重要な点の一つはゲート設計です。ゲートは溶融プラスチックが金型キャビティに流入する入口であり、そのサイズと位置は材料の流れと冷却に大きな影響を与えます。.

したがって、ゲート サイズの問題に関しては、私は決してそれについて考えなかったでしょう。.

まさにその通りです。ゲートが大きいほど、金型への樹脂の流れがよりスムーズで均一になり、冷却ムラや収縮のリスクを最小限に抑えることができます。ゲートの位置も重要です。理想的には、樹脂が溜まったり、急激に冷却されたりする箇所を避け、金型キャビティへの樹脂充填がバランスよく進むようにゲートを配置します。.

つまり、戦略的な配置と、最適なサイズを見つけることが重要なのです。先ほどお話しした冷却チャネルについてはどうでしょうか?収縮を最小限に抑えるために、その設計には何か特別な工夫があるのでしょうか?

はい、その通りです。冷却チャネルの設計と配置は、金型全体の均一な放熱を確保する上で非常に重要です。冷却時にプラスチックから効果的に熱を逃がし、ホットスポットや材料が急速に冷えすぎる領域を防ぐチャネルネットワークを構築する必要があります。金型の複雑さや使用する材料に応じて、冷却チャネルには様々な高度な設計と構成が必要です。.

こうした冷却システムの設計には、まるで科学的なアプローチが求められているようですね。プラスチック金型のように一見シンプルなものの中に、これほど複雑なディテールが詰め込まれていると考えると、本当に驚きです。しかし、これだけの戦略を練ったとしても、まだ予想外の発見があるのではないでしょうか。そこでCAEシミュレーションやプロトタイピングといった高度な技術が役立つわけですね。

その通りです。先ほども説明したように、CAE シミュレーションを使用すると、エンジニアは物理的な製造を行う前に、さまざまな設計や処理条件を仮想的にテストできます。.

右。

収縮を予測し、最小限に抑えるための非常に強力なツールです。そして、プロトタイピングによって、シミュレーション結果を実際の環境でテストし、実際の結果に基づいて必要な調整を行うことができます。.

それは二重のアプローチのようなものです。.

その通り。

CAEを使った仮想テストと、プロトタイプを使った実世界検証。確かに、収縮による予期せぬ事態を最小限に抑えるには、かなり確実な方法のように思えます。.

しかし、待ってください。ソフトウェア ツールを忘れることはできません。.

そうそう。

収縮を予測するために特別に設計されています。.

それらはますます人気が高まり、洗練されてきています。.

本当に?

Autodesk、Moldflow、Siemens NX、SolidWorks Plastics など、材料特性、金型設計、処理パラメータなどのさまざまな要因に基づいて収縮を予測するために複雑なアルゴリズムを使用するソフトウェア プログラムがいくつかあります。.

したがって、これらのツールは射出成形業者にとって秘密兵器のようなものです。.

それらは非常に役に立ちます。.

実際に、工程を開始する前に部品がどれくらい収縮するかを教えてくれます。非常に正確な推定値が得られるので、コストのかかるミスや手戻りを防ぐのに非常に役立ちます。その通りです。もちろん、完璧ではなく、経験と判断に頼る必要がありますが、設計プロセスを効率化し、収縮関連の問題のリスクを軽減するのに間違いなく役立ちます。.

テクノロジーが射出成形の世界をいかに変革しているかを考えると、本当に驚かされます。まるで、プロセスをより正確で効率的、そして予測可能にするためのツールが、あらゆる場面で活用されているかのようです。しかし、技術的な詳細を超えて、射出成形の収縮を理解することは、本当に素晴らしいことだと思います。まるで、世界が違った見方で見えるようになるかのようです。.

全く同感です。収縮の原理を理解すると、あらゆるところで収縮に気づくようになります。.

うん。

プラスチックの物体を手に取ると、それがどのように作られたのか、金型はどのように設計されたのか、冷却中に材料がどのように反応したのかを考えずにはいられません。.

右。

まるで秘密のコードが解読されたかのようです。.

まるで縮み探偵になったような気分です。.

うん。

微妙な厚みの違いや、緻密に配置されたリブやサポートを見ていくと、それらが単なるデザイン上の選択ではないことに気づきます。それらはすべて、収縮の影響を打ち消すための、何らかの理由があって配置されています。.

まさにその通りです。そして、最もありふれたプラスチック製品でさえ、その創意工夫と精密さがいかに巧みに生み出されているかがよく分かります。.

それで、射出成形の収縮についての詳細をまとめると、今日は広範囲にわたる内容をカバーしました。.

我々は持っています。

まずは基礎から。収縮とは何かを定義し、それに影響を与える3つの重要な要素、つまり材料の選択、金型設計、そして加工条件について考察します。.

右。

次に、よくあるミスについて掘り下げ、経験豊富なエンジニアでさえ陥りやすい罠について、実体験を共有しました。材料特性の理解、環境要因の考慮、そしてプロセス変動の綿密な記録の重要性についても話し合いました。そしてもちろん、CAEシミュレーションの収縮予測ソフトウェアや金型設計の最適化といった高度な技術やツールについても、つい熱心に語り合いました。しかし、技術的な詳細を超えて、より深い意味についても触れました。それは、世界を新しいレンズを通して見る能力、つまり、エンジニアリングの隠れた力と、私たちを取り巻く物事を認識する能力です。.

私はそれが好きです。

リスナーの皆さん、最後に考えさせられる質問をさせていただきます。インジェクションに関するこの新たな知識を武器に、日常のどんな物に違った見方ができるようになりましたか?.

成形収縮、周りの世界を探検してみましょう。プラスチック製品を観察し、その誕生の秘密を解き明かしてみましょう。.

これらのコンセプトを実際に実現させたい方は、射出成形の動画を探してみることをお勧めします。溶けたプラスチックが目の前で複雑な形状に変化していく様子は、まさに魅惑的です。今日の深掘りはこれで終わりです。しかし、探求はここで終わりではありません。疑問を持ち続け、学び続け、知識を深め続けましょう。