バントケーキを割らずに型から取り出そうとしたことはありますか?

そうそう。

それが射出成形の課題です。

うん。

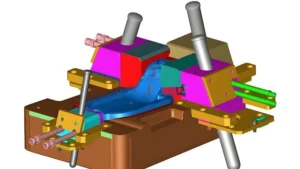

それが今日私たちが取り上げることです。製品がモグラからスムーズに飛び出すようにサポートする縁の下の力持ち。私たちはリフターとそれらのリリース角度について話しています。ここでは、技術的な図も含めて、本当に素晴らしいソースをいくつか提供していただきました。だから飛び込んでみるのも楽しいはずだ。

はい、それは魅力的です。人々は、非常に単純に見えるものにどれだけのエンジニアリングが費やされるかを当然のことと考えていると思います。

右。角度だけの問題ではありません。情報源の 1 つで、製品自体の素材、形状、サイズがリフターのリリース角度に影響を与える可能性があることに気付きました。そうですか?

絶対に。リリースアングルですね。それは、製品と金型の間で繊細なダンスを踊るようなものです。そして、クリーンなリリースを確実に行うには、これらすべての要素がどのように連携するかを本当に理解する必要があります。つまり、リリース角度によって、金型から取り出されるときに製品がリフターに張り付いて損傷するのを防ぐようなものだと考えてください。

では、角度が正しくなければ、何が起こるでしょうか?

まあ、最終的に製品が変形したり、傷がついたり、完全に型にはまってしまう可能性もあります。

それは良くないと思います。

ええ、私たちが目指しているのは正確にはそうではありません。

全部わかりました。

ステッカーを剥がすような感じですね。間違った角度で剥がすとめちゃくちゃになります。

はい、完全に混乱です。さまざまな種類のリフターについて言及しました。

うん。

これらはこれらすべてにどのように当てはまりますか?

素晴らしい点。そのため、カムアクションリフター、油圧リフター、空気圧リフターがあります。製品の内容に応じて、それぞれに独自の長所と短所があります。サイズ、重量、金型から取り出す速度などです。それらすべてがそれに関与しています。

おお。そのため、情報源の 1 つはポリプロピレンと収縮について言及しました。リリース角度にとって収縮がそれほど大きな問題となるのはなぜですか?

さて、ポリプロピレンまたは pp は、射出成形に非常に人気のある材料ですが、冷えるとかなり収縮することで知られています。つまり、最大2.5%の場合もあります。

それはたくさんあります。

うん。それでは、PP 製品を型に入れて満足した状態で、冷えるにつれて収縮し始めると想像してください。そして、そのリリース角度が小さすぎると、実際にはリフターに拘束される可能性があります。

ああ、なるほど。

なぜなら、それは内側に向かって縮んでおり、そのときから厄介な問題が発生し始めるからです。

ああ、それは当然ですね。では、エンジニアは実際にどのようにして適切なリリース角度を計算するのでしょうか?彼らが使用する公式のようなものはありますか?

はい、あります。それは非常に単純な式です。 Tan A は S 対 H に等しく、A はリリース角度、S はリフターの水平移動量、H は製品の深さです。

わかった。情報源の 1 つに、深さ 100 ミリメートルの製品の計算例があったと思います。それについて説明していただけますか?

ええ、絶対に。したがって、深さ 100 ミリメートルの製品があり、水平移動量 10 ミリメートルのリフターを使用しているとします。これらの値を式に代入すると、tan A は 100 の 10 に相当し、A を解くとリリース角度は約 5.7 度になります。

興味深いですね。でも、深さだけが要素ではない、と先ほどおっしゃっていましたね。右。関係者はリフターの幅についても語った。

あなたが正しい。あなたが正しい。深さはパズルの 1 ピースにすぎません。また、リフターが掴む部分の幅に対するリフターの幅についても考慮する必要があります。それも重要な役割を果たします。

わかった。何故ですか?幅が重要であるというのは直観に反するように思えます。

リフターが製品を金型から効果的に導き出せるようにするためには、てこを活用することがすべてです。たとえば、ソースからバックルの例を見てみましょう。バックルの深さはわずか 5 ミリメートルですが、幅は 20 ミリメートルでした。

わかった。

さて、バックルを取り出すために幅がわずか 5 ミリメートルのリフターを使用した場合、製品を適切にグリップするのに十分な表面積がありません。

そのため、バックルがそれほど深くなくても、狭いリフターでは十分なグラブが得られません。

その通り。その通り。指先だけで重い物を持ち上げようとするようなものです。てこの力と安定性を高めるには、幅広のグリップが必要です。

わかった。

この場合、バックルをスムーズに取り外すのに十分な接触を確保するために、最終的に幅 10 ミリメートルのリフターを使用したと情報筋は述べています。

それは本当に明らかです。したがって、リフターの幅を適切に設定することは、深さの計算と同じくらい重要であるように思えます。しかし、本当に複雑な形状についてはどうなのでしょうか?単純なバックルや直線的な側面のパーツだけではないものもありますよね?ああ、複雑な形状にどうやって対処するのですか?

ここからが本当に興味深いことになります。 3D ジグソーパズルを解くようなものです。

うん。

突き出し中に製品の各部品がリフターや金型とどのように相互作用するかを実際に考慮する必要があります。

したがって、その 1 つの公式を適用してそれで終わりというわけにはいきません。

その通り。複雑な形状を得意としています。エンジニアは多くの場合、設計をより単純な部分に分割し、個々のセクションのリリース角度を計算し、その後、Lister システム全体の標準として最大の角度を選択します。そしてそれは、すべてが適切にクリアされていることを確認するためです。

したがって、それは複数のステップのプロセスのようなものです。複雑な形状を分解し、各部分を計算して、引っかかるものがないように最大の角度を見つけます。

正確に。

そこで、これらの複雑な形状を分解し、最大のリリース角度を使用してすべてがきれいに表示されるようにすることについて話しました。右。エンジニアはこれらの複雑な設計のために他にどのような工夫を凝らしているのでしょうか?情報筋は折りたたみ可能なコアについて言及しました。それらは一体何についてなのでしょうか?

そうですね、折りたたみ可能なコアは、アンダーカットや内部空洞のある複雑な形状に最適なツールです。中空のペットボトルのようなものを成形することを考えてみましょう。

わかった。

まっすぐなリフターを引き出すことはできません。

右。

瓶の内側に引っかかってしまうからです。右。

それは理にかなっています。

折りたたみ可能なコアを使用すると、内部キャビティを成形し、それを内側に折りたたんで部品を取り出すことができます。

それはまるで魔法のトリックのようです。コアが形状を形成し、その後折り畳まれます。

まさに、まさに。

本当に素敵ですね。同情報筋はサイドアクションのメカニズムについても語った。

うん。

それらは何ですか?

したがって、貫通穴のある部品を成形しているが、その穴はリフターが引っ張る方向に対して垂直ではないと想像してください。

わかった。

サイド アクション メカニズムは、金型の側面からスライドしてそのようなフィーチャを形成し、部品が取り出される前に後退します。

つまり、それらの機能に手を伸ばして作成できる追加の指があるようなものです。

ええ、その通りです。

本当にすごいですね。 CAD ソフトウェアも忘れてはいけません。情報筋は、CAD を使用して排出プロセスを実際にシミュレートできると述べています。

右。

それがどのように機能するかについてもう少し詳しく説明してもらえますか?

うん。これを仮想テストの実行と考えてください。そのため、金型と製品の 3D モデルを作成し、ソフトウェアで成形と取り出しのサイクル全体をシミュレーションできます。これにより、取り出し中に部品が引っかかったり変形したりする可能性のある領域があるかどうかを確認できます。

つまり、型を作る前のドレスリハーサルのようなものです。

その通り。

これは、後で大きな損害をもたらす間違いを避けるために非常に価値があると思われます。

絶対に。つまり、設計プロセスの早い段階で、難しい箇所を見つけて修正できるようになります。また、最終的な設計に取り組む前に、さまざまなリフター構成を試したり、仮想的にリリース角度を変更したりすることもできます。

そうすれば時間も労力も大幅に節約できると思います。

絶対に。

しかし、これだけのツールやテクニックがあったとしても、それを正しく行うにはまだ多くの専門知識と判断力が必要なようです。

ああ、確かに。うん。射出成形では経験が大きく影響します。潜在的な問題を予測する方法を学びます。さまざまな材料がどのように動作するかを理解し、何が機能し、何が機能しないのかについての感覚を養います。

それでは、射出成形の初心者がこのことについてさらに詳しく知りたい場合、どのようなアドバイスをしますか?

まずは基本から始めましょう。さまざまな成形プロセス、材料特性、金型設計の基本をしっかりと理解してください。オンライン、業界出版物、専門組織を通じて入手できる優れたリソースがいくつかあります。

遠慮せずに質問してください。

ああ、絶対に。うん。

このことについてよく知っている人はたくさんいます。

うん。射出成形、それは共同作業の感覚です。私たちは常にお互いから学び、ベストプラクティスを共有しています。

そこで、材料、形状、サイズ、さらには複雑なデザインのためのより高度なテクニックの一部についても取り上げました。これらのリフターのリリース角度に関して、リスナーが心に留めておくべきだと思うことは他にありますか?他に重要なことはありますか?

ご存知のように、見落とされがちなことの 1 つは、最終製品の使用目的です。では、その部分はどのように扱われるのでしょうか?

右。

何らかのストレスや衝撃を受けることはありますか?これらの要因は、リリース角度の選択にも影響を与える可能性があります。

例を挙げてもらえますか?

はい、確かに。スナップ フィット コンポーネントを設計していると想像してください。

わかった。

組み立てと分解を繰り返すことになります。これらのスナップ フィット機能を損傷することなく簡単に着脱できるようにするには、リリース角度を少し大きくすることを考慮する必要がある場合があります。

したがって、たとえ小さなディテールであっても、そのリリース角度は最終製品に大きな影響を与える可能性があります。

ええ、その通りです。そして、これは、設計から製造、最終使用に至る製品ライフサイクル全体について考えることの重要性を強調しているだけです。

ただ型から外すだけではありません。それが現実世界で機能することを確認しています。

まさに、まさに、まさに。そのためには、成形プロセスの技術的側面だけを超えた要素を考慮する必要があることがよくあります。アプリケーション、部品が使用される環境、さらには消費者が部品とどのように対話するかを理解する必要があります。

射出成形では、技術的な知識と同じくらい問題解決と創造性が重要であるようです。

絶対に。うん。それが私がこの分野で気に入っている点の 1 つです。常に進化しています。常に新しいことを学ぶことができます。

そうですね、射出成形の複雑さについて私の目を開かせてくれたのは間違いありません。そうですね、リフトやリリース角度のような一見単純なものに関して、これほど考慮すべきことが多いとは知りませんでした。

そうですね、確かに表面に見えるよりも複雑です。しかし、だからこそ魅力的なのです。

そうですね、射出成形の細かいニュアンスをすべて理解している、熟練したエンジニアのチームを持つことの重要性を浮き彫りにしています。

ああ、確かに。

創造性について言えば、射出成形を使用して作られた製品の中で最も興味深いものは何ですか?

ああ、すごい。私は小さな医療インプラントから巨大な自動車部品まで、あらゆるものを見てきました。

おお。

すべてが驚くべき精度で成形されています。しかし、際立っているプロジェクトの 1 つは、生きた昆虫を輸送するためのこの特殊なコンテナを開発していたことです。

生きた昆虫。それは挑戦的ですね。

そうですね、確かにユニークでしたね。ご存知のとおり、彼らを生かし続けるためには十分な換気を確保する必要がありましたが、同時に逃走を防ぐ必要もありました。そこで私たちは、容器の壁に直接成形された小さな通気孔を設計することになりました。

わあ、すごいですね。

はい、楽しかったです。

射出成形で作成できるものには制限がないようです。それは実に多用途なプロセスです。

絶対に。そしてそれは常に進化しています。ご存知のとおり、バイオベースや生分解性プラスチックなどの材料には非常にエキサイティングな進歩が見られ、持続可能な製造の新たな可能性が開かれています。

それは素晴らしいですね。今日は多くのことをカバーしました。リリースアングルの基本から、非常に複雑な概念まで、すべてが含まれています。最後にまとめる前に、リスナーが知っておくべきことは何かありますか?知恵のある別れの言葉はありますか?

最大のポイントは、射出成形が無限の可能性を秘めた魅力的で複雑な分野であるということだと思います。したがって、恐れずに飛び込んで、探索し、実験してください。

素晴らしいアドバイスですね。そして、リフターのリリース角度などの小さな細部でさえ、プロジェクトの成功を左右することを覚えておいてください。

そうです、重要なのは、これらすべての要素がどのように組み合わされるかを理解することです。

したがって、次回プラスチック製品を手に取るときは、その製品を作るために行われたすべてのエンジニアリングについて真剣に考えてみましょう。

右。

綿密に計算されたリリース角度、複雑な金型設計。精密さと創意工夫の隠れた世界が存在します。あるよ。

うん。そして、おそらくこれが射出成形の世界に参加するきっかけとなるリスナーもいるでしょう。

それは素晴らしいですね。本日はご参加いただき、専門知識を共有していただき、誠にありがとうございます。私たちの会話は本当に楽しかったです。

はい、私もです。とてもうれしかったです。

そして、リスナーの皆様、ご視聴いただき誠にありがとうございました。何か新しいことを学び、射出成形の世界に少しでも興味を持っていただければ幸いです。次回まで、探索を続けて保存してください