皆さん、ディープダイブへようこそ。今日は射出成形の世界に飛び込みます。

ああ、楽しい。

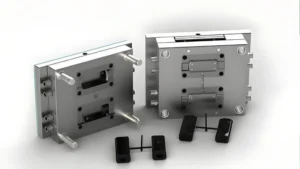

うん。そうですね、やらなければなりません。しかし、私たちは特に、プラスチック部品の製造に使用される金型のパーティング面の角度が、その金型の寿命にどのような影響を与えるかを調べています。

右。

そして、ご存知のとおり、非常に興味深い抜粋をいくつか送っていただきました。非常に魅力的な内容になると思います。なぜなら、最初はちょっと専門的に聞こえるからですが、考え始めると実際には非常に興味深いものです。そしてその影響は非常に大きいです。製造の枠を超えて、わずか 0.1 ミリメートルのような小さな隙間が、この巨大な鋼材の寿命を劇的に縮める可能性があることについて話しています。

うん。この情報源が本当に痛感させられることの 1 つは、正確さが重要だということです。右。そのパーティング面のフィット感が重要です。それは巨大な工業用サイズのパズルのようなものです。それぞれの部品が完璧に組み合わさる必要があります。

うん。彼らはそれをパズルのピースに例えます。そして、ちょっと興味があるのですが、パズルのピースが完全に揃っていない場合はどうなるのでしょうか?最悪のシナリオはどうなるのでしょうか?

そうですね、信じられないほど熱く、巨大な圧力がかかった溶融プラスチックがこの金型に射出される様子を想像してみてください。そして、ほんの少しでも隙間があると、その状況下では流体のように機能するプラスチックが浸透してしまう可能性があります。その結果、いわゆるフラッシュ、つまり縫い目に沿って形成される余分なプラスチックができます。

ああ、それは美学だけの問題ではないということですね。実際、このフラッシュのように、時間の経過とともに実際に金型にダメージを与えます。

その通り。金型が開閉するたびに、そのバリにより摩擦や摩耗が生じます。金属をサンドペーパーでゆっくりと削り取るようなもの、特に隅の複雑なディテールの周囲を想像してみてください。

右。

影響を受けるのは鉄鋼だけではありません。ご存知のとおり、プロセスのメカニズムは非常に悪影響を受けています。

また、脱型時の摩擦も強調されます。部品が固着すると摩耗が起こることがわかります。しかし、それは射出成形によくある問題なのでしょうか?

特にこのような複雑なデザインでは、思っているよりも一般的です。うん。

それで。

そのため、部品がスムーズに離型されないと、突き出される際に金型の表面がこすれてしまいます。

おお。

そして、その絶え間ない摩耗により金型が徐々に磨耗し、不完全性が生じ、最終的には早期の故障につながります。

うん。そして、そのようなことは、不均一な圧力が実際に金型自体の亀裂につながる可能性があると述べていたため、成形中の圧力分布の重要性について彼らが提起した別の点を思い出させます。

右。

それで、それについてもう少し詳しく説明していただければ幸いです。

うん。ペーパークリップを何度も前後に曲げるようなものだと考えてください。そうです、そうです。最終的にはいわゆる疲労により壊れてしまいます。

右。

そしてそれは金型でも同様です。ご存知のとおり、圧力が不均一になると、いわゆる応力集中が生じ、本質的に鋼に弱点が生じます。

なるほど。

そして時間の経過とともに、肉眼では確認できない微細な亀裂が広がり、致命的なカビの故障につながる可能性があります。

ああ、すごい。つまり、不適切なパーティング面の角度が実際に事態全体を悪化させる可能性があると彼らは述べていたのです。では、角度はこの圧力分布にどのように影響するのでしょうか?

角度によって、射出されたプラスチックの力が金型表面全体にどのように分散されるかが決まります。

わかった。

したがって、適切に設計された角度により、圧力が均等に分散され、応力集中が最小限に抑えられます。逆に、角度が不適切だと特定の領域に圧力スパイクが発生し、微細な亀裂の形成が促進される可能性があります。

つまり、橋を設計するようなものです。一点が崩壊しないようにするには、重量を均等に分散する必要があります。

正確に。重要なのは、構造の完全性と、それらの力がどのように相互作用するかを理解することです。右。そして、ご存知のとおり、これらの複雑な複数の部品からなる金型の場合、それらの力の管理がさらに重要になります。

ああ、きっと。

実際、情報筋は、エジェクターピンの戦略的な配置やコンフォーマル冷却チャネルの使用など、これに対処するために使用されるいくつかのテクニックについて言及しました。

うん。そうですね、それは実際に私が気になっていた点を思い出させます。なぜなら、彼らはフレッティングと呼ばれるものについて言及していましたが、私はそれが何を意味するのか正確にはわかりませんでした。それで、その現象が私たちが議論してきたこととどのように関係しているのか説明していただけますか?

うん。したがって、フレッチングは、接触している表面間の小さな繰り返しの動きによって微細な摩耗が発生する興味深い現象です。したがって、2 枚のサンドペーパーをこすり合わせていると考えてください。ただし、信じられないほど小さな規模です。さて、射出成形では、パーティング面のフィット感が完璧でない場合、先ほど話した小さな隙間により、各サイクル中に金型の半体間で動きが可能になります。そのため、フレッチングが発生し、徐々に表面が侵食され、シールが損なわれ、最終的には金型の寿命に影響を与えます。

したがって、目に見えない動きであっても、数千サイクルにわたって重大な影響を与える可能性があります。それはかなりクレイジーです。

その通り。だからこそ、これまで議論してきたように、適切に設計されたパーティング面の角度によって完璧なフィットを達成することが絶対に重要です。バリを最小限に抑え、脱型時の摩擦を軽減し、均一な圧力分布を保証し、フレッチングの軽減に役立ちます。

右。

これはまさに金型の寿命の基礎です。

そして、ご存知のとおり、彼らはモールドウェアの経済的影響について詳しく説明しており、かなり高価になることが想像できます。それでは、これらの一見些細な問題がメーカーにとって実際のコストにどのように反映されるのかについて詳しく教えていただけますか。

絶対に。早期に金型が故障すると、信じられないほどの費用がかかる可能性があります。修理や金型の完全な交換のためのダウンタイムについて話しているのです。そうなると、品質が低下する可能性もあります。

そうそう。

これは部品の不合格や顧客の不満につながります。これらの要因はすべて、コストの増加と効率の低下につながります。

うん。つまり、金型自体への初期投資だけが問題ではありません。それは、スムーズな稼働を可能な限り長く維持することに関連する長期的なコストのことです。

正確に。そのため、金型の寿命に影響を与える要因、特にパーティング面角度の重要な役割を理解することが、技術的観点と財務的観点の両方から非常に重要です。

これは非常に興味深いことですが、次に進む前に、別のことについてお聞きしたいと思います。彼らは、耐久性において材料の選択がどのように金型に影響を与えるかについて触れました。鋼の種類が重要であることは直感的にわかります。しかし、メーカーはこれらの金型の材料を選択する際に何を求めているのでしょうか?

はい、まったくその通りです。金型の耐久性を考えると、材料の選択は非常に重要です。建物の適切な基礎を選択することと考えてください。強くて信頼性があり、風雨に耐えられるものが必要です。

うん。したがって、単に鋼材を選択するほど単純ではありません。特定の種類の鋼がこのような極端な環境に適している理由は何でしょうか?彼らが考慮する重要な特性は何ですか?

それは要因の組み合わせです。金型はプラスチックの絶え間ない射出と排出による摩耗に耐える必要があるため、硬度が重要です。

右。

高温耐性のもう 1 つの要因は、金型やプラスチックが信じられないほどの高温に達する可能性があることです。そしてもちろん、鋼には、膨大な圧力に耐えるために優れた引張強度が必要です。

それは超人的なものである必要があるようです。一般的に使用される特定の種類の鋼はありますか?

工具鋼があり、特に熱間作業用途向けに設計されたものが最適です。 H13、P20、D2などのグレードは、硬度、靱性、耐熱性のバランスが優れているため人気があります。

わかった。

しかし、最終的には、成形されるプラスチックの種類、部品の複雑さ、生産量などの特定の用途要因によって選択が決まります。

また、鋼の特性を強化できる特殊なコーティングや処理についても言及しました。それは一般的な習慣ですか?

絶対に。それは、金型に鎧を与え、保護層をさらに追加するようなものです。

わかった。

窒化処理や PVD コーティングなどの処理は、表面硬度を向上させ、摩擦を軽減し、耐食性を高めるために頻繁に使用されます。

おお。

これらのコーティングは基本的に、金型鋼と溶融プラスチックの間に障壁を形成し、金型の寿命を延ばします。

これで、適切なマテリアルが揃いました。さて、これらの高価な金型をできるだけ長く使用できるようにするために、メーカーは何ができるでしょうか?彼らはメンテナンスについてかなり話しているからです。

そうですね、メンテナンスは絶対に必要です。車を定期点検に出すようなものです。大きな問題になる前に潜在的な問題を探します。

右。

定期的な洗浄は、適切な潤滑がもう 1 つの重要な要素である場合、残留プラスチックや汚染物質を除去するために非常に重要です。スムーズな動作を保証し、可動部品間の摩擦を軽減します。

また、金型の表面を研磨することの重要性も強調しています。

右。

それによってプラスチック部品の仕上がりがどのように改善されるかはわかりますが、金型の耐久性にも影響するのでしょうか?

それはそうです。研磨には 2 つの目的があります。これにより、金型キャビティに鏡のような滑らかな仕上げが施され、最終的なプラスチック部品の美しさが向上するだけでなく、摩耗による固着のリスクも軽減されます。ああ、それは車の傷を磨くようなものです。成形中にプラスチックが閉じ込められたり、摩擦が発生したりする可能性のある欠陥を除去します。

したがって、よく磨かれた金型は、よく油を塗った機械のようなものです。すべてがスムーズかつ効率的に実行されます。

正確に。また、スムーズに稼働することに関して言えば、この情報源は、これらの金型を操作および保守する人々に対する適切なトレーニングの重要性も強調しています。

うん。

結局のところ、最も耐久性のある金型であっても、不適切な取り扱いによって損傷を受ける可能性があります。

ああ、確かに。それは、熟練した外科医が精密な器具を使って手術するようなものです。機器の複雑さを理解し、手順を完璧に実行できる人が必要です。

素晴らしい例えですね。訓練を受けた技術者が重要です。彼らは射出成形プロセスの微妙な違いを理解し、パラメータを正しく設定し、潜在的な問題を早期に特定し、予防保守タスクを効果的に実行する方法を知っています。

したがって、トレーニングに投資するのは非常に賢い選択のように思えます。

絶対に。それは、最前線の人々が情報に基づいた意思決定を行い、金型の寿命を延ばすための積極的な措置を取れるようにすることです。そしてそれは、ソースで言及されている別の魅力的な側面を私たちにもたらします。通気のコンセプト。

通気。射出成形の文脈でそれが何を意味するのか、まったくわかりません。

したがって、溶融プラスチックが金型キャビティに高速で突入することを想像してください。それは空気を押しのけており、その空気が十分に早く逃げることができない場合、閉じ込められて圧力ポケットが形成され、最終部品の欠陥につながる可能性があります。通気とは、閉じ込められた空気を逃がすために、金型設計に小さなチャネルを戦略的に組み込むことです。

したがって、これは圧力解放バルブのようなもので、不要な気泡や空隙が生じることなく、プラスチックが金型に完全かつ均一に充填されるようにします。

その通り。適切な通気は、部品の品質と金型の寿命の両方にとって不可欠です。これらの圧力ポケットは、プラスチック部品の外観や構造的完全性に影響を与えるだけでなく、金型自体にさらなるストレスを与え、ひび割れや早期摩耗につながる可能性があります。

そして、ベントに関連してホット ランナー システムについて簡単に言及しました。それらは関連していますか?

あなたはとても観察力がありますね。それらは関連しています。ホット ランナー システムは基本的に、金型キャビティに射出される前に溶融プラスチックを一定の温度に保つ加熱チャネルのネットワークです。

ああ、わかった。

これにより、プラスチックの流れが改善されるだけでなく、成形後にトリミングする必要があるプラスチックの余分な部分であるスプルーとランナーが不要になります。

右。

ホット ランナー システムには、戦略的に配置されたベントが組み込まれていることが多く、ベント プロセスをさらに強化し、最適な部品品質と金型保護を確保します。

つまり、ホット ランナー システムはある種のメリットがあるように思えます。効率が向上し、廃棄物が削減され、金型の寿命に貢献します。

これらは射出成形機の武器庫の中で間違いなく貴重なツールです。

そしてツールについて言えば、あなたが提供したソースは、射出成形の世界での非常に興味深い将来のトレンドにも触れています。

そうそう。金型の寿命と部品の性能をさらに向上させる可能性のある材料と技術のいくつかの進歩について言及しました。

そうでした。特にエキサイティングな分野の 1 つは、さらに丈夫で耐摩耗性の高い新しい金型材料の開発です。

たとえば、粉末冶金鋼の使用が増加しています。わかった。これらの鋼は、その独特の微細構造のおかげで、信じられないほど強力で耐久性があります。

つまり、鎧のコーティングを次のレベルに引き上げたようなものです。鋼自体の弾力性もさらに向上しています。

正確に。

うん。

また、レーザー クラッディングなどの表面処理の進歩も見られ、金型の表面をさらに硬く、耐摩耗性の高いものにすることができます。

それは、研究室でこれらの超強力な材料を作成するSF映画のようなものです。ただし、これは現実のことであり、製造業に影響を与えています。

これは、材料科学で絶えず革新が起こっていることの証です。これらの進歩により、金型の寿命が延びるだけでなく、より複雑で入り組んだプラスチック部品の製造が可能になり、射出成形で可能なことの限界が押し広げられています。

それはワイルドだ。したがって、より強力な材料はパズルの 1 ピースです。他に何が待ち受けているのでしょうか?

金型の設計と製造の分野では、信じられないほどエキサイティングな開発がいくつか行われています。たとえば、コンピュータ支援エンジニアリング(cae)の利用はますます高度になっています。 cae を使用すると、エンジニアは射出成形プロセスをシミュレーションし、物理的な金型を構築する前に、圧力分布、冷却速度、金型の充填に関連する潜在的な問題を仮想的に特定できます。

つまり、これは仮想テストの実行のようなもので、エンジニアは高価なツールを使用する前に金型設計を微調整し、パフォーマンスを最適化できます。

その通り。これにより、設計プロセスがスピードアップするだけでなく、コストのかかる間違いや後々の手戻りの防止にも役立ちます。スピードといえば、もう 1 つのトレンドとして注目を集めているのが、金型の作成に 3D プリントを使用することです。

3D プリントについて聞いたことはありますが、それが射出成形のような複雑なものにどのように適用されるのか理解できません。

そうです、3D プリンティングまたは積層造形は、金型の製造方法に革命をもたらしています。

わかった。

特に複雑な形状やプロトタイプの作成に適しており、納期の短縮と設計の自由度の向上が可能になります。

なるほど。

デジタル設計から層ごとに金型を構築していますか?うん。複雑な機能やカスタム設計の可能性の世界が開かれます。

つまり、金型の作成を迅速化するだけでなく、部品自体の設計の可能性を拡大することも重要です。

正確に。そして、3D プリンティング技術が進化し続けるにつれて、射出成形の分野ではさらに革新的なアプリケーションが登場することが期待されます。

これはすべてとても魅力的です。テクノロジーが金型の効率と耐久性を向上させるだけでなく、デザインと機能の面で可能な限界を押し広げていることを考えると驚くべきことです。

この業界に関わるのは本当にエキサイティングな時期です。そして興奮といえば、この情報源は射出成形の世界で行われている持続可能性への取り組みについても詳しく掘り下げています。

そうですね、先ほどバイオベースのプラスチックの使用について触れましたが、それらは環境に優しい実践への大きな傾向を示唆していました。それで、それについてもっと聞きたいと思っています。

最近、多くの業界で持続可能性が大きな焦点になっているようですが、射出成形も例外ではありません。

そうですね、それは本当に重要になってきているようで、どのように実装されているのか知りたいです。主要な取り組みにはどのようなものがありますか?

最大の焦点分野の 1 つはエネルギー消費です。射出成形は従来、加熱と冷却に多くのエネルギーを必要としていましたが、プロセスの効率化が本格的に進められています。

したがって、既存のプロセスを最適化してエネルギー使用量を削減することが重要です。実際にはどうなるでしょうか?

そうですね、油圧式の成形機と比較してエネルギーを大幅に節約できる電動成形機など、機械技術の進歩が見られます。また、品質を犠牲にすることなくエネルギー消費を削減するために、正確な温度制御を使用したり、冷却時間を最小限に抑えたりするなど、プロセスパラメータの最適化にも重点が置かれています。

そして代替エネルギー源についても言及しています。それは研究されているものですか?

そうです。再生可能エネルギー源を製造施設に組み込む傾向が高まっています。

わかった。

したがって、たとえば工場の屋上にソーラーパネルを設置すれば、エネルギー需要の一部を補い、化石燃料への依存を減らすことができます。

それは素晴らしいことです。したがって、実際に変化をもたらすには、ある種の多面的なアプローチが必要なようです。プラスチック廃棄物の問題はどうですか?それは消費者がますます懸念していることです。

あなたが正しい。プラスチック廃棄物は大きな懸念事項であり、業界はそれに対処するための措置を講じています。 1 つのアプローチは、そもそも使用される材料の量を単純に減らすことです。

わかった。

これには、より軽量でより効率的な部品の設計や、スクラップを最小限に抑えるための成形プロセスの最適化が含まれます。

では、そもそも使用する材料をより有効活用するために、発生する廃棄物はどうなるのでしょうか?リサイクルは射出成形の実行可能な選択肢ですか?

リサイクルは大きな焦点の分野です。

わかった。

多くのメーカーは、自社のプラスチックスクラップを収集して再処理し、新しい部品の原材料に戻すクローズドループシステムを導入しています。また、耐用年数終了を念頭に置いて設計された、より簡単にリサイクル可能なプラスチックの開発も進歩しています。

つまり、プラスチックの循環経済を生み出し、廃棄物を最小限に抑え、未使用の材料への依存を減らすのです。それは素晴らしいですね。そして生分解性プラスチックについても触れられました。それはこの種のアプリケーションの現実的な代替手段でしょうか?

生分解性プラスチックは、特に使い捨て用途や寿命を短くするために設計された製品において、確実に注目を集めています。ただし、要求の厳しいアプリケーションの一部では、コストとパフォーマンスの点で克服すべき課題がまだあります。しかし、この分野の研究開発は進行中であり、いくつかの有望なイノベーションが見られます。

業界は、こうしたより持続可能なソリューションに向けて真剣に取り組もうとしているようです。金型を長持ちさせるだけではありません。それは、プロセス全体をより環境に配慮したものにすることです。

その通り。それは材料や製造プロセスだけではありません。デザインも重要な役割を果たします。デザイナーは、材料の選択から耐用年数終了後の廃棄に至るまで、製品のライフサイクル全体について考えることが増えています。

右。したがって、部品をより簡単に分解またはリサイクルできる方法を考えることは、最初から持続可能性を考慮して設計するようなものです。

まさに総合的なアプローチとして、その重要性がますます高まっています。そして、それは単に倫理的配慮によって動かされているわけではありません。経済的なメリットもあります。消費者は環境への意識が高まるにつれ、自分の価値観に合った製品やブランドを選択するようになりました。したがって、持続可能性を採用する企業は、地球にとって正しいことを行っているだけでなく、この種の環境に優しいソリューションの需要がますます高まっている市場での成功に向けた地位を確立していることになります。

したがって、これらの持続可能な慣行の導入に積極的に取り組むことは、ビジネス上合理的です。

絶対に。そして、それは単に時代の先を行くというだけではありません。それは、私たちが持っている資源の責任ある管理者となり、将来の世代により健全な地球を確保することです。

これは信じられないほど深く掘り下げたものでした。私たちは、パーティング面の角度という微視的なレベルから、持続可能な製造慣行が世界に与える影響まで検討してきました。射出成形に対する認識が新たになった気がします。

これは見落とされがちな分野ですが、これまで見てきたように、革新性、複雑さ、進歩への真の取り組みに満ちています。

専門知識を私たちに共有していただきありがとうございます。これらの複雑なトピックを非常にアクセスしやすく、魅力的なものにしてくれました。

その喜びはすべて私のものだった。私はエンジニアリングに対する情熱を共有し、製造業の素晴らしい世界に光を当てることにいつも興奮しています。

そして、リスナーの皆様にとって、この深い掘り下げが洞察力に富み、インスピレーションを与えるものとなったことを願っています。そうした質問を常に持ち続け、探索を続け、私たちの周りにある創意工夫に驚き続けてください。

次回まで、幸せに