はい、おかえりなさい、皆さん。今日は、皆さんが毎日やり取りしていると思いますが、めったに考えたことがないことについて深く掘り下げてみましょう。

あれは何でしょう?

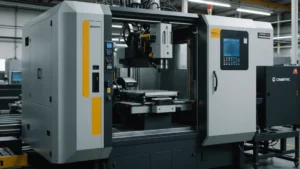

プラスチック射出成形。

ああ、すごい。

ええ、ええ。具体的には、エンジニアがどのようにしてこれを実現しているかというと、どこにでもあるプラスチック部品の剛性と靭性の完璧なバランスです。はい、どこにでもあります。私たちのソース資料は、すべての背後にある科学と工学を実際に詳細に分析した技術記事です。

魅力的ですね。右。私たちがよく使うものには、非常に多くの複雑な考慮事項があります。

本当にそうなんです。

つまり、圧力がかかっても形状を維持する必要があるだけでなく、衝撃や応力にも耐えることができる部品について話しているのです。

完全に。たとえば、携帯電話のケースだけを考えてみましょう。

うん。

携帯電話を保護するのに十分な剛性が必要ですが、落下に耐えられるほどの頑丈さも必要です。

右。

そしてそれは、私たちがここで解き明かすことと、彼らがこれをどのように行うかに似ています。そして、私たちのソースマテリアルは、適切なマテリアルを選択することの重要性を強調しています。そうですね、それがステップ1です。

うん。それは本当に基礎です。プラスチックが異なれば、固有の強度も異なります。

右。

たとえば、ご存知のとおり、ポリカーボネートはその剛性が高いことで知られており、構造コンポーネントに最適です。

わかった。

プラスチックの樫の木と考えてください。強くて揺るがない。

わかった。したがって、ポリカーボネートは丈夫なオーク材です。

うん。

何か必要な場合はどうでしょうか。

より柔軟な場合は、靭性と柔軟性で知られるポリプロピレンのようなものが検討されるかもしれません。むしろ柳の枝に似ています。ご存知のように、壊れることなく曲がったり揺れたりすることができます。

私はその例えが好きです。それは可能です。ポリプロピレンは、ヒンジやスナップフィットコンポーネントなど、強度を必要とするものによく使用されます。

その通り。

そこで素材選び。プラスチックの特性を特定の用途に適合させることがすべてです。しかし、私たちの記事は、単に単一の素材を選ぶだけではありません。そうです、そうです。合金とブレンドについても説明します。

右。場合によっては、両方の長所を必要とすることがあります。典型的な例は、ポリカーボネートの剛性と ABS プラスチックの耐衝撃性を組み合わせた PC ABS アロイです。また、スナップ結合による応力に耐えるだけでなく、避けられない落下にも対応できるため、電子機器のハウジングによく使われています。

それは素晴らしい例ですね。うん。電話ケースがそのブレンドから作られることが多いのも当然です。

そうです、その通りです。

しかし、記事はそこで終わりません。補強についても触れています。

はい。

それらは何ですか?なぜ使用されるのですか?

強化材は基本的に、特定の特性を強化するためにプラスチックに混合される添加剤です。これは、構造物に追加の支持梁を追加するようなものだと考えてください。

わかった。

グラスファイバーやカーボンファイバーなどを追加して、剛性と強度を高めることができます。これは、自動車部品や特定の種類の工具など、部品を非常に剛性にする必要がある用途でよく見られます。

したがって、ガラス繊維を追加することは、先ほど話したオークの木を強化するようなものです。それをさらに強力にします。

その通り。

しかし、それは柔軟性を低下させ、さらに脆くなることにもならないでしょうか?

そうですね、そこでバランスをとる作業が必要になります。

右。

補強材を追加すると靭性が低下する場合があるため、エンジニアはトレードオフを慎重に考慮する必要があります。必ずしも 1 つの特性を最大化することが重要であるわけではありません。特定のアプリケーションに最適な組み合わせを見つけることが重要です。

私たちの情報源には、ポリカーボネートにガラス繊維を加えると剛性が向上するものの、靭性がわずかに低下することを示す表も含まれています。エンジニアがこれらのプロパティをどのように微調整して、必要なパフォーマンスを正確に得ることができるかは興味深いことです。しかし、適切な素材を選択することは話の一部にすぎません。この記事では、射出成形プロセス自体が、たとえば部品の最終的な剛性と靭性を決定する際に大きな役割を果たすことを強調しています。

絶対に。成形プロセスでは、選択した素材を希望の形状に変換します。

右。

そして、このプロセスのパラメーターは、最終的な特性に劇的な影響を与える可能性があります。

では、このプロセスはどのように機能するのでしょうか?実際のところはどうなのでしょうか。

したがって、溶融プラスチックが高圧下で金型に射出される様子を想像してください。

わかった。

ケーキ型に生地を流し込むような感じです。しかし、鍵となるのは次に何が起こるかだ。冷却段階。

つまり、冷却プロセスは、ケーキをオーブンから取り出して冷やすときの重要な瞬間のようなものですか?

その通り。

急いでやるとひび割れたり崩れたりする可能性がありますよね?

その通り。プラスチックの冷却方法は、それらの分子がどのように配置され、結合するかに影響します。

右。

冷却が早すぎると内部応力が発生し、部品がより脆くなり、亀裂が発生しやすくなります。

冷却速度の制御が非常に重要なようです。このプロセスにおけるその他の重要な要素は何ですか?

そこで、ソースは 3 つの主要な部分に分けて説明します。温度制御、圧力と速度の調整、冷却時間の管理。まずは温度から始めましょう。プラスチックを金型に射出する前に、プラスチックを適切な温度に加熱することが重要です。わかった。低すぎると適切に流れず、隙間や不完全さが残ります。高すぎると材料が劣化し、最終部分が弱くなる可能性があります。

したがって、温度を適切に保つことが重要です。そうですね、でも射出プロセス中の圧力と速度はどうでしょうか?それらも重要ですか?

絶対に。速度と圧力は、最終部分での分子の密度に影響します。

右。

射出速度が速すぎる場合に圧力が高すぎると、過圧縮が発生し、成形品の剛性が高くなる可能性があります。しかし、さらに脆くなります。

つまり、重要なのはそのスイートスポットを見つけることなのですよね?

その通り。

プレッシャーは多すぎず、少なすぎず。私たちが話していた冷却時間についてはどうですか?

うん。

そこは魔法が起こる場所ですか?

したがって、冷却時間は多くの微調整が行われる場所です。この情報源は、プラスチックが冷える間もプラスチックに一定の圧力を維持する、保持圧力と呼ばれる技術について言及しています。これは、成形品が隙間なく均一に固化するのに役立ちます。しかし、保持圧力が高すぎると、実際には材料が過度に圧縮され、脆くなる可能性があります。スポンジを強く絞りすぎるようなものです。柔軟性が失われる可能性があります。

したがって、射出成形プロセスの最適化は、繊細なダンスのようなものです。剛性と靭性の望ましいバランスを得るには、これらすべての変数を制御する必要があります。しかし、私たちの情報源はそれだけではありません。また、スマートなデザイン手法の重要性も強調されていますね。

それは正しい。完璧な材料と完璧な成形プロセスであっても、剛性と靱性の望ましいバランスを達成するには、部品自体の設計が重要な役割を果たします。

さて、この詳細な説明のパート 2 では、これらの設計テクニックについて詳しく見ていきましょう。すぐに戻ります。

それでは、おかえりなさい。私たちは、たとえ完璧なプラスチック、完璧な素材、完璧な成形プロセスがあっても、部品自体の設計がどのように成功するか失敗するかについて話していました。

右。

剛性と靭性のバランスが取れているかどうか。右。

うん。それはほとんど建築のようなものです。うん。でも、小さな物体の場合はね?

うん。

部品が受ける力と応力を考慮し、それに応じて設計する必要があります。

素晴らしい例えですね。うん。

うん。

そして、私たちのソース資料では、エンジニアが使用する非常に賢い設計テクニックについて詳しく説明しています。

わかった。

最も基本的なものの 1 つは、壁の厚さを最適化することだと思います。

それは理にかなっています。

うん。

私が想像しているのは、本当に丈夫なプラスチックの保存箱のようなものです。きっと彼らの壁はもっと厚いと思います。

絶対に。

柔軟なシャンプーボトルのようなもの。

その通り。壁が厚いほど剛性と強度が高まり、壁が薄いほど柔軟性が高くなります。

右。

しかし、それは全体の厚さだけではありません。それは、最も必要とされる場所にマテリアルを戦略的に配布することです。

ああ、わかった。

したがって、たとえば、その保管箱の底部の壁は、内容物の重量に耐えられるように厚くなる場合があります。

理にかなっています。

ただし、材料を節約し、ある程度の柔軟性を持たせるために、側面をわずかに薄くすることもできます。

つまり、部品の特定の要件に合わせて肉厚をカスタマイズすることが重要です。

その通り。

では、この記事で言及されているその他の設計テクニックにはどのようなものがあるでしょうか?

もう 1 つの賢いテクニックは、リブを使用することです。

肋骨?

肋骨?そうですね、リブを内部サポートビームと考えるのと同じです。

わかった。

これにより、かさばらずに剛性が向上します。

わかった。

プラスチック製の蓋やハウジングなど、部品を厚くしすぎずに特定の形状を維持する必要があるものにリブが使用されていることがよくあります。

ああ、分かった。つまり、段ボールで見られる波形のようなものです。右。

素晴らしい比較ですね。うん。

重量を大幅に削減することなく強度を追加します。

しかし、エンジニアリングにおけるほとんどの事柄と同様に、良いことが多すぎる可能性があります。

右。

この記事では、肋骨を過剰に使用しないよう警告しています。リブが多すぎる、またはリブが大きすぎると、実際に応力集中点が生じ、部品に亀裂が発生しやすくなります。

面白い。

それは、橋にサポートを追加しすぎるようなものです。柔軟性が低下し、損傷しやすくなる可能性があります。

つまり、重要なのはそのスイートスポットを再び見つけることなのですよね?

その通り。

多すぎず、少なすぎず、必要なサポートを提供するのにちょうどいい量です。

はい。

さて、先ほどフィレについて触れましたね。

うん。

それらが何なのか、そしてなぜそれが重要なのかについては、私はまだ少し曖昧です。

フィレットは基本的に角が丸いものです。

わかった。

些細なことのように思えるかもしれません。

右。

しかし、これらはパーツ全体に応力を均等に分散する上で重要な役割を果たします。

わかった。そう言えば、いたるところに切り身があることに気づきました。ラップトップや携帯電話の角、さらにはこのテーブルの端もそうです。

その通り。フィレはどこにでもありますが、それには十分な理由があります。鋭利な角は応力が集中する傾向があり、特に衝撃が加わった場合に、その部分に亀裂や破損が発生しやすくなります。

それは理にかなっています。

このように考えてみてください。角が尖ったガラスを落としてしまった場合。

うん。

角が丸いガラスは破片になる可能性が高くなります。

そうです、そうです。

したがって、フィレットは小さなショックアブソーバーのようなもので、ストレスポイントの形成を防ぎ、パーツ全体の耐久性を高めます。

一見シンプルなデザイン要素に、どれだけの思いが込められているかには驚かされます。

はい、本当にそうです。そして、材料の選択から成形プロセス、設計自体に至るまで、部品のあらゆる側面を考慮することの重要性を強調しています。

右。

しかし、旅はそこで終わりません。私たちのソース素材は、見落とされがちな後処理の世界にも踏み込んでいます。

わかった。うん。最初の部分で後処理について簡単に説明しました。それが何を意味するのか、そしてなぜそれがそれほど重要なのかをもっと知りたいと思っています。

したがって、後処理とは、成形後に部品に対して行われる処理や修正を指します。

わかった。

これらの処理により、部品の特性、特に剛性と靱性をさらに高めることができます。

最後の仕上げを加える感じです。

右?その通り。傑作へ。

生の成型部品を取り出して精製し、その可能性を最大限に発揮します。

私はそれが好きです?

うん。

では、ソースで言及されている一般的な後処理テクニックにはどのようなものがあるのでしょうか?

最も一般的な技術の 1 つはアニーリングであり、これについては先ほど簡単に触れました。

そう、あなたがそれを、プラスチックにリラックスできるスパの日を与えることと比較したのを覚えています。

その通り。

緊張を解くため。

緊張をほぐしてください、そうです。

アニーリングプロセスが実際にどのように機能するかについて、もう少し詳しく説明してもらえますか?

それでは、成形プロセス中の急速な冷却によってプラスチック内に応力が閉じ込められる可能性があるという話をしたことを覚えていますか?

右。

アニーリングでは、部品を特定の温度までゆっくりと加熱することでこの問題に対処します。

わかった。

一定時間保持した後、ゆっくりと冷却します。

この制御された加熱と冷却のサイクルにより、プラスチック分子がよりリラックスした安定した構成に再配置されます。

つまり、それはそれらの分子に、手を伸ばして幸せな場所を見つける機会を与えるようなものです。

その通り。

しかし、この記事では、アニーリングの温度と時間を特定のプラスチックの種類に合わせて慎重に調整する必要があると述べています。

うん。

なぜそれがそれほど重要なのでしょうか?

それぞれのプラスチックは独自の融点と分子構造を持っているためです。プラスチックを高温または長時間加熱しすぎると、材料が劣化し、強化されるのではなく実際には弱くなる危険があります。

面白い。

逆に、加熱が十分でなかったり、加熱時間が十分でなかったりすると、内部ストレスが完全に解放されない可能性があります。

つまり、ゴルディロックスゾーンを再び見つけるようなものです。

その通り。

暑すぎず、寒すぎず、ちょうどいいです。

その通りです。うん。

しかし、エンジニアは特定のプラスチックに最適なアニーリング温度と時間をどのようにして判断するのでしょうか?

そこで、材料科学と少しの実験が必要になります。プラスチックの融点、分子量、成形品に存在する応力レベルなどの要素が考慮されます。

わかった。

さまざまな種類のプラスチックに推奨されるアニーリングパラメータを提供する業界標準とガイドラインもあります。

したがって、これは非常に正確なプロセスであり、素材に対する深い理解が必要です。

それはそうです。

では、アニーリング以外の後処理技術についてはどうでしょうか?この記事では表面処理についても触れられていましたね。

はい。表面処理は、プラスチック部品の特性を向上させるためのもう 1 つの強力なツールです。

わかった。

硬度、耐摩耗性を向上させ、さらには美観を高めるために使用することもできます。

つまり、プラスチックをリメイクするようなものです。

ええ、その通りです。

一般的な表面処理技術にはどのようなものがありますか?

表面処理にはさまざまな種類がありますが、一般的なのはスプレーと電気メッキの 2 つです。

わかった。

スプレーには、部品の表面に薄いコーティングを塗布することが含まれます。このコーティングは、ペイント、ラッカー、さらには耐紫外線性や潤滑性などの特定の特性を提供する機能性コーティングである場合もあります。

したがって、スプレーは保護層を追加するようなもの、または部品に装飾仕上げを行うようなものです。

ええ、その通りです。

電気メッキについてはどうですか?それは一体どういうことなのでしょうか?

したがって、電気めっきはもう少し複雑です。これには、電気化学プロセスを使用してプラスチックの表面に金属の薄い層を堆積することが含まれます。

わかった。

電気めっきに使用される一般的な金属には、クロム、ニッケル、銅などがあります。

つまり、プラスチックに金属の鎧を与えるようなものです。

その通り。

そうすることでどのようなメリットがあるのでしょうか?

したがって、電気めっきは部品の硬度と耐摩耗性を大幅に向上させることができます。

わかった。

ギアのベアリングや装飾トリムなど、摩擦や磨耗が多い部品によく使用されます。

後処理は、まったく新しい可能性の世界を開くように思えます。

それはそうです。

しかし、考えなければならない潜在的なマイナス面やトレードオフはありますか?

絶対に。

うん。

すべてのことと同様、トレードオフがあります。一部の表面処理、特にハードコーティングの適用を伴うものは、プラスチックの剛性を高めることができますが、靭性が低下する可能性があります。鎧の層を追加するようなものです。部品を傷や摩耗から保護する可能性があります。

うん。

しかし、衝撃によりひび割れが発生しやすくなる可能性もあります。

したがって、もう一度言いますが、バランスが重要になります。

その通り。

私たちが話し続けていたこと。

いつもそうです。

表面処理の利点と、部品全体の靭性に対する潜在的な影響を比較検討する必要があります。

うん。

この詳細な内容全体は非常に啓発的でした。たとえば、私たちはプラスチック射出成形の複雑な世界を、材料の選択から成形プロセスそのもの、そして最後には後処理という魅力的な領域まで探索してきました。

どれだけの量が入っているかは驚くべきことです。

本当にそうです。

剛性と靱性の完璧なバランスを備えたプラスチック部品を作成することは、プロセスのすべての段階で慎重な検討を必要とする多面的な課題であることは明らかです。

この魅力的なトピックについての詳細な説明は、すぐに終了します。プラスチック射出成形ホールディングの詳細へようこそ。ワイルドな旅をしてきたような気がします。

うん。かなりの旅でした。私たちは、プラスチックの分子構造から、私たちが好む日常品の作成に関わる複雑なデザインの選択に至るまで、あらゆる分野を網羅してきました。 。

ええ、私たちはそれらを当然のこととして受け入れています。

合計。

そこで私たちは、素材の選択がいかに重要であるかについて話し始めました。

うん。

特定の建築プロジェクトに適した木材を選択するのと同じです。

絶対に。それは基礎です。

そうです。

そして私たちは、オークの木がポリカーボネートであることについて話しました。

はい、それが好きです。

剛性と強度で知られています。

右。

構造コンポーネントや保護ケースなどに最適です。

右。次にポリプロピレンがありました。

うん。

。ご存知、柳の枝です。

柔軟性を重視した柳の枝。

うん。すべてはその贈り物に関するものです。ヒンジやスナップフィット機構などに最適です。

その通り。

しかし、時には両方が少し必要になることもあります。これらのプロパティの組み合わせが必要です。

右。そこで、合金やブレンドが登場します。

右。

私たちが話していたPCabsブレンドのように。

右。それは、素敵なスイートスポットを見つけるようなものです。右。

それはそうです。

剛性と耐衝撃性の間。

うん。そして、それは私たちが議論していた電子機器の筐体にとって良い選択肢になります。

そのため、少し苦労するかもしれません。うん。そして、ああ、それらの援軍を忘れることはできません。

増援は、そうです。

プラスチックにガラス繊維のようなものを加えると、鉄筋でコンクリートを補強するのと同じようなことができるのは驚くべきことです。

絶対に。それはそれに余分なものを与えます。

さらなる活力を与えます。

うん。

要求の厳しい用途や物に適した強度と剛性。

その通り。追加のサポートが必要な場合に備えて。

でもそれはバランスですよね?

そうです。

これらの補強材を追加すると、プラスチックが少し脆くなる場合があります。したがって、エンジニアはこれらのオプションを慎重に検討する必要があります。

それらのトレードオフを考慮してください。その通り。

次に、実際の射出成形プロセス自体に進みました。私たちは、温度、圧力、冷却時間などのさまざまな変数をすべて制御することの重要性について学びました。

うん。オーケストラを指揮しているようなものです。

ああ、好きです。そのように。

ご存知のとおり、プラスチック分子がそのバランスを達成する方法で配置されるようにするには、各パラメーターが完全に調整されている必要があります。

右。必要な最終的なプロパティを提供します。それが大好きでした。それはあなたのたとえだったと思います、そうですね。冷却プロセスは、ケーキが割れないようにゆっくりと冷やすのと似ています。

熱が強すぎたり、急冷しすぎたりすると、プラスチックに応力が生じ、破損につながる可能性があります。

うん。そして、肉厚の最適化、補強のためのリブなどの戦略的な配置など、非常に優れた設計手法も掘り下げました。

そう、リブです。内部では小さなサポートビームのように機能し、フィレットは応力を分散し、弱点を防ぐのに役立ちます。

うん。あの切り身はちょっと卑劣ですよね?

彼らです。

彼らはどこにでもいます。

しかし、彼らはそうです。そして彼らは重要な仕事をしています。

あなたはそれらにあまり気づいていません。

右。

しかし、それらはとても重要です。

彼らは批判的です。

最も単純な部分であっても、デザインにどれだけの考えが込められているかには驚かされます。

です。そこに込められたすべてのことを考えると、それはまさにエンジニアリングの創意工夫の縮図です。

うん。そして最後に、私たちはこれについて調べてみました。この後処理の世界。

うん。

アニーリングや表面改質などの処理により、部品の特性をさらに向上させることができます。

右。アニーリングって、スパトリートメントみたいなものですよ、あれ。

プラスチックのスパデーは、プラスチックの応力を緩和し、内部応力を緩和するため、時間の経過とともにより丈夫になり、ひび割れする可能性が低くなります。

さらに、スプレーや電気メッキなどの表面処理により、保護層を追加したり、硬度や耐摩耗性などの特定の特性を強化したりできます。

私たちが知っているこれらのプラスチック部品を作るために舞台裏でどれほどのことが行われているかには驚くべきことです。うん。何も考えずに毎日使うだけ。

この詳細な調査により、私たちは、おそらくありふれたプラスチック製の物体であっても、その製造に費やされる複雑さと創意工夫について新たな認識を得ることができました。

右。ですから、次にペットボトルを手に取ったり、プラスチック製の工具などを使用したりするときは、そこにたどり着くまでにどのような道のりがあったのかを考えてみましょう。

右。それらすべてのステップについて考えてみましょう。そこからのすべてのステップは、ご存知のとおり、材料の選択です。

右。

その丁寧な成型工程と後加工の仕上げ。

本当にすごいですね。

それは人類の革新の証です。

うん。

そして、ご存知のように、分子レベルで材料を操作する私たちの能力。

右。

私たちの特定のニーズを満たすこれらのオブジェクトを作成するため。

これは、物事にはそれだけではないことがよくあるということを思い出させてくれる良いものです。見た目以上にあります。

もっとたくさん。

そして、最も単純なオブジェクトにも魅力的なストーリーがある場合があります。

絶対に。

どこを見るべきか知っていれば。

さて、これはプラスチック射出成形の世界への素晴らしい探検でした。

この詳細な内容を楽しんでいただければ幸いです。

新しいことを学んでいただければ幸いです。

そして次回までその脳を保管しておいてください