皆さん、ディープダイブへようこそ。そこで今日は、ツーショット射出成形とオーバーモールドについて詳しく説明します。

かなり複雑そうですね。

そうかもしれませんね。でも本当に面白い内容なんです。そして実際、これは多くの人が興味を持っていることであり、特にマルチマテリアル製品を含むプロジェクトに取り組んでいる場合にはそうです。

ええ、確かに。

今日は分解するという素晴らしい記事が送られてきましたが、それは広範囲にわたっています。さまざまなプロセス、各手法の長所と短所、さらには常に重要なコストへの影響についても説明します。したがって、この詳細な説明が終わるまでに、これらのテクニックがどのように機能するかをよりよく理解し、どちらをいつ使用するべきかがわかるようになることを願っています。

学ぶ準備はできています。

私も。

うん。

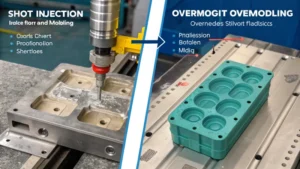

さて、それではツーショット射出成形から始めましょう。それについて聞いたことがありますか?

知っていますが、正直に言うと、あまり詳しくありません。

そうですね、ちょっと新しい話題ですね。

うん。

しかし、メーカーがより複雑で機能的な製品を作成する方法を模索しているため、これはますます一般的になってきています。

では、どのように機能するのでしょうか?

さて、こう考えてみてください。 2 つの異なる色の Play DOH を同時に型に注入していると想像してください。

わかりました、それは想像できます。

つまり、これがツーショット成形の本質です。ただし、Play doh の代わりに、さまざまな種類のプラスチック、さらにはプラスチックと金属について話しています。

面白い。

うん。ツー ショット成形の優れた点は、さまざまな材料特性を持つ非常に複雑な部品を 1 回の成形サイクルで作成できることです。

そのため、部品を個別に成形して後で組み立てる必要はありません。

その通り。すべてワンショットで完了するため、時間とお金を大幅に節約できます。

それがいかに大きなメリットになるかはわかります。

そうです。また、デザインと機能の面でも多くの可能性が広がります。

どのような?例を挙げてみましょう。

さて、歯ブラシについて考えてみましょう。グリップ用の硬いハンドルと掃除用の柔らかい毛を備えています。すべて一度にできました。

わかった。うん。

または、保護のための硬い外殻とグリップのための柔らかい内層を備えたスマートフォン ケース。これらはすべて2ショット成形で製作できる製品の例です。

つまり、美しさだけではなく、機能性も重要です。

その通り。このテクニックを使用すると、多くのことを達成できます。たとえば、新しい電動工具を設計しているとします。ツーショット成形を使用して、快適性を高めるソフトでグリップ力のあるオーバーモールドと、強度を高める硬くて耐久性のあるインナーコアを備えた人間工学に基づいたデザインのハンドルを作成できます。この記事では実際に、電動工具ラインを 2 ショット成形に切り替えたところ、製造コストが大幅に削減された企業について言及しています。

本当に?どのようなコスト削減について話しているのでしょうか?

組み立て工程の数を減らすことができ、材料の無駄も減少しました。つまり、Win-Winの状況でした。

それはとても印象的ですね。

はい、そうです。さらに、手の疲労に関するユーザーの苦情も減少しました。これは、この技術がユーザー エクスペリエンスをどのように向上させるかを示す好例です。

ああ、それは興味深いですね。そんなことは考えもしなかっただろう。

かなりクールですよね?

はい、そうです。つまり、ツーショット成形には多くの利点があるように思えますが、すべての用途に最適なソリューションではないと思います。

それは正しい。考慮すべきトレードオフがいくつかあります。たとえば、ツー ショット成形の金型は、基本的に 2 つの金型を 1 つで操作することになるため、より複雑で高価になる可能性があります。

わかりました、それは理にかなっています。

しかし記事は、特に大量生産品の場合、投資は報われる可能性があると指摘している。

なるほど。したがって、大量の部品を生産する予定がある場合は、初期費用を支払う価値があるかもしれません。

その通り。

以上、ツーショット成形についてたくさんお話してきました。オーバーモールドについてはどうですか?それはどう違うのでしょうか?

はい、オーバーモールドについて話しましょう。それで、これをイメージしてください。既存の部品、たとえば単純なプラスチック製のハンドルがあり、グリップのためにそれにゴムの層を追加したいとします。それがオーバーモールドの本質です。既存の部品を取り出し、その上に 2 番目の素材を成形して、その機能や美観を向上させます。

ああ、分かった。なるほど。したがって、完全に新しいパーツを作成するというよりも、既存のパーツを強化することが重要です。

その通り。

では、他にオーバーモールディングが実際に行われている素晴らしい例はあるのでしょうか?

ああ、たくさん。私たちが毎日使用している電子機器について考えてみてください。オーバーモールディングは、手になじみやすく、多少のクッション性をもたらすソフトタッチの表面を作成するためによく使用されます。

そうです、そうです。

あるいは自動車産業では、金属インサートをプラスチックでオーバーモールドして、強力で軽量なコンポーネントを作成する場合があります。

わかりました、はい、それがどのように役立つかわかります。

可能性は本当に無限です。そしてこの記事では、オーバーモールディングにはさまざまな技術が使用されていると述べています。

まあ、本当に?どのような?

そうですね、技術の 1 つはインサート成形と呼ばれるもので、金属片などの事前に成形されたインサートを金型に配置し、その周りにプラスチックを射出します。これにより、2 つの素材の間に非常に強力な結合が形成されます。これは理にかなっています。そして、真のオーバーモールディングと呼ばれるものがあり、事前に成形された部品上に材料の 2 番目の層を直接成形します。

では、どのテクニックを使用するかをどのように決定すればよいのでしょうか?

実際には、特定の用途と関連する材料によって異なります。たとえば、構造コンポーネントのように、材料間に非常に強力な結合が必要な場合は、インサート成形の方が良い選択肢になる可能性があります。ただし、部品にソフトなタッチやグリップを追加するだけの場合は、真のオーバーモールディングの方が適している可能性があります。

わかった。したがって、ツーショット成形とオーバーモールディングの両方には、設計の柔軟性と機能性の点で多くのメリットがあるように思えます。しかし、どちらを選択するかはコストの問題になることが多いと思います。

まさにその通りです。コストは常に、製造上の意思決定における主要な要素です。この場合、どちらの技術にも独自のコスト考慮事項があります。

右。

さて、それでは、コストへの影響について少し掘り下げてみましょう。これらのテクニックの予算を立てる場合、リスナーは何を考慮すべきでしょうか?

そうですね、考慮すべき最大のことの 1 つは工具のコストです。前述したように、ツーショット成形の工具は非常に複雑で高価になる場合があります。

はい、確かに。

また、オーバーモールドの場合、使用する特定の技術に応じて金型のコストが異なる場合があります。たとえば、インサート成形には通常、真のオーバーモールディングよりも複雑な工具が必要です。

そうです、そうです。

したがって、ツールへの先行投資は重要な要素となる可能性があります。

一部の企業、特に予算が限られている中小企業にとって、これは大きなハードルとなる可能性があります。

ええ、確かに。ただし、ツールはパズルの 1 ピースにすぎないことを覚えておくことが重要です。また、材料コスト、生産量、部品自体の複雑さも考慮する必要があります。

それは良い点です。すべてに当てはまる状況ではありません。

その通り。だからこそ、決定を下す前に、各手法のコストと利点を慎重に評価することが非常に重要です。

では、リスナーはどのプロセスが自分のプロジェクトにとって最もコスト効率が高いかをどのようにして判断できるのでしょうか?

そうですね、自問すべき重要な質問がいくつかあります。まず、製品に求められる材料特性は何ですか?硬くて耐久性のある素材が必要ですか、それとも柔らかくて柔軟性のある素材が必要ですか?あるいは両方の組み合わせかもしれません。

右。

これは材料の選択肢を絞り込むのに役立ち、コストに大きな影響を与える可能性があります。

そうですね、材料費はかなりの出費になりますね。

絶対に。次に、設計の複雑さについて考える必要があります。多くのフィーチャを備えた非常に複雑な部品を扱う場合は、1 回の成形サイクルで複雑な形状を作成できるため、2 ショット成形の方が良い選択肢になる可能性があります。一方、オーバーモールディングは、既存の部品に材料の層を追加するだけの単純な設計に適している場合があります。

したがって、複雑さが大きな役割を果たします。

それはそうです。最後に、大量の部品を生産する予定がある場合は、生産量について考慮する必要があります。 2 ショット成形は効率が良いため、長期的にはコスト効率が高くなります。ただし、少量の部品のみを製造する場合は、通常、金型コストが低いため、オーバーモールディングの方が経済的な選択肢になる可能性があります。

これは本当に助かります。適切なプロセスを選択する方法がより明確になり始めているように感じます。しかし、それは受け入れることがたくさんあることを認識しています。

そうです。そして、私たちはまだ表面をなぞっただけです。しかし、2 ショット射出成形とオーバーモールディングの基本的な違いを理解するための良い基礎は築けたと思います。

同意します。以上、ツーショット成形とオーバーモールディングの基本について説明しました。しかし、私は現実世界のアプリケーションについて常に興味を持っています。たとえば、企業はこれらの技術を実際にどのように使用して革新的な製品を開発しているのでしょうか?

ええ、確かに。これらのテクニックが実際に動作しているのを見るまで、どれほど強力であるかを実際に理解するのは難しい場合があります。

そうです、その通りです。

実際、この記事では、超頑丈な防水電話ケースを製造する会社に関する、本当に素晴らしい事例を取り上げています。それらを見たことはありますか?

そうそう。それらはどこにでもあるようです。

右?超人気なんです。

はい、そうです。

もともと、彼らはケースに単一の素材を使用した伝統的な射出成形プロセスを使用していました。

わかった。

しかし、彼らは、ケースがかさばりすぎて硬すぎて快適に持つことができないか、単に保護が十分ではないかのどちらかであることに気づきました。そこで彼らは2ショット成形に切り替えることにしました。

面白い。それで、彼らはプロセスに関して何を変えたのでしょうか?

そうですね、彼らは外側のシェルに非常に硬いポリカーボネートのような組み合わせを使い始め、次に内側の層に柔らかい熱可塑性エラストマーを使い始めました。つまり、彼らは両方の長所を兼ね備えているのです。

うん。

ご存知のように、耐衝撃性を備えた頑丈な外装と、落下から携帯電話を保護するための衝撃吸収性の内装が備わっていました。

とても賢いですね。

うん。

そして、保護の向上以外に何か利点があると感じましたか?

そうです、実際、彼らはこれら 2 つの素材をうまく統合することができたので、実際にケースをよりスリムで人間工学に基づいたものにすることができました。

ああ、それはすごいですね。

そのため、より持ちやすくなり、テクスチャー加工されたグリップや色のアクセントなど、小さなデザイン要素を追加することもできました。

わかった。

そのため、ケースは顧客にとってより魅力的なものになりました。

つまり、機能性だけではなく、美しさについても重要でした。

その通り。 2 ショット成形により、設計の自由度がさらに高まりました。

なるほど。

そして、切り替え後、売上が大幅に増加しました。これは、人々が、改善されたデザインと機能を本当に高く評価していることを示しています。

それは本当に興味深いですね。これは、企業が 2 ショット成形のような技術を使用して、市場で実際に競争力を高める方法の好例のように思えます。

絶対に。そしてご存知のとおり、これは電話ケースに限ったことではありません。つまり、ツーショット成形は、自動車から医療機器、さらには家庭用電化製品に至るまで、あらゆる種類の業界で使用されています。

オーバーモールドについてはどうですか?そのテクニックの特に興味深い例はありますか?

そうですね、思い浮かぶのは医療機器業界です。この記事では、オーバーモールドされたグリップを備えたインスリン ペンを製造している会社について言及しています。これらのインスリンペンについて聞いたことがありますか?

ええ、つまり、彼らのことについては聞いたことはありますが、彼らについては何も知りません。

糖尿病患者がインスリンを注射するために使用する携帯用デバイスのようなものがあります。

わかった。

また、関節炎などの器用さに問題がある人にとって、従来のインスリンペンを実際に握って使用するのは非常に難しい場合があります。

そうですね、それが難しいことは想像できます。

右。そこでこの会社は、より快適でユーザーフレンドリーなグリップを作成するためにオーバーモールドを使用することにしました。

では、どうやってそれを行うのでしょうか?

そうですね、このように非常に柔らかい、テクスチャード加工された素材をオーバーモールドに使用しているため、ペンの握りと制御がはるかに簡単になりました。そして、手にもっと快適にフィットするこの輪郭のある形状も気に入っています。さらに、ペンの起動を容易にするために、フィンガーレスやサムレストなどの機能も追加されました。

彼らはユーザーエクスペリエンスや、誰かが使いやすくするための細かい点について真剣に考えているようです。

絶対に。つまり、患者さんからのフィードバックは非常に好意的でした。多くの人が、ペンがはるかに使いやすくなり、自分の状態を管理することに自信が持てるようになったと言っています。

ああ、素晴らしいですね。これらの製造技術が実際にどのようにして人々の生活に大きな変化をもたらすことができるのかを見るのは、本当に素晴らしいことです。

そして、これは私たちがまだあまり話していないと思うこと、つまり材料選択の重要性を浮き彫りにします。

ああ、そうです、それは良い点です。

うん。

私たちはプロセス自体に重点を置いてきたため、材料などの側面についてはあまり掘り下げてきませんでした。

ええ、ええ。そして、これはツーショット成形とオーバー成形の両方において重要な部分です。つまり、適切な材料を選択することで、製品がうまくいくか壊れるかが決まります。

では、材料の選択に関して考慮すべき重要な点は何でしょうか?

まず最初に考えなければならないのは、製品の機能要件です。どのような強度、耐久性、柔軟性が必要ですか?温度耐性や耐湿性など、考慮する必要がある環境要因はありますか?

そうです、そうです。つまり、マテリアルについて考え始める前に、アプリケーションをよく理解する必要があるようです。

その通り。そして、機能要件を十分に把握したら、そこにあるさまざまな材料オプションをすべて検討し始めることができます。

おそらくそれは少し大変なことだと想像できます。右?つまり、プラスチックやポリマーには非常に多くの種類があります。

そうかもしれません。まるでそれ自体が一つの世界のようです。ただし、マテリアルの世界をナビゲートするのに役立つリソースが用意されています。ご存知のとおり、材料サプライヤーは多くの場合、データベースや技術専門家を備えており、ガイダンスや推奨事項を提供できます。

それは良いことです。それで、調査を行って機能要件を特定し、材料の選択肢を絞り込んだとします。次は何でしょうか?

それでは、成形プロセス中にこれらの材料がどのように相互作用するかを考え始める必要があります。ご存知のとおり、互換性のない材料や、層間に弱い結合が生じるような材料は選択したくないでしょう。

したがって、これには少し化学的な要素もあります。

絶対に。材料は、互換性のある溶融温度と流量を備えている必要があり、効果的に結合できる必要があります。そして、実際には、使用されるプロセスの材料に応じて、さまざまな種類の結合が発生する可能性があります。

ああ、それは興味深いですね。

うん。

例を挙げていただけますか?

うん。したがって、ツー ショット成形を使用して、硬い外層と柔らかい内層を持つ部品を作成するとします。外層にはポリカーボネート、内層には熱可塑性エラストマーなどを選択することもできます。

右。

これらの材料は互換性のある溶融温度と流量を備えており、実際に成形プロセス中に強力な、いわゆる機械的結合を形成することができます。

機械的結合。それはどういう意味ですか?

つまり、マテリアルは物理的に連動しており、パズルの 2 つのピースをはめ込むようなものです。そして、この種の結合は通常、非常に強力で耐久性があります。

したがって、それは材料そのものだけではなく、成形プロセス中に材料がどのように相互作用するかにも関係します。

ええ、その通りです。だからこそ、適切な材料の選択と成形プロセスの最適化を支援してくれる経験豊富なエンジニアや材料科学者と協力することが非常に重要です。

それはとても理にかなっています。このような多素材の製品を作るのにどれだけの労力がかかっているのか、本当に理解し始めています。

確かに、それは複雑なプロセスです。うん。しかし、それは信じられないほどやりがいのあることでもあります。完成した製品を見ると、自分がその製品に命を吹き込む役割を果たしたことがわかります。素晴らしい、素晴らしい気分だ。

想像することしかできません。さて、プロセス、アプリケーション、材料、さらには少しの化学について話しました。ツーショット成形とオーバーモールディングに関して、リスナーが考慮すべきことは他にありますか?

うん。人々が時々見落とすことの 1 つは、製造可能性に対するいわゆる設計の重要性だと思います。

製造可能性を考慮した設計、それは何ですか?

つまり、基本的には、製造が容易でコスト効率が高い方法で製品を設計していることになります。

わかった。

ツーショット成形やオーバー成形の文脈では、部品の形状、壁の厚さ、抜き勾配、角度、アンダーカットなど、あらゆる細部を考慮することを意味します。

ということは、部品自体の設計が実際に成形の容易さ、困難さに影響を与える可能性があるということですか?

絶対に。成形プロセスの制限を考慮せずに部品を設計すると、ヒケや反り、金型が完全に充填されないなど、多くの問題が発生する可能性があります。

なるほど。では、デザイナーはどのようにしてそのような問題を回避できるのでしょうか?自社の部品が製造可能に設計されていることをどのようにして確保できるのでしょうか?

そのための最善の方法は、設計プロセスの早い段階で製造エンジニアと工具の専門家を関与させることです。

ああ、わかった。

彼らは、設計が実現可能かどうかについて、非常に貴重なフィードバックを提供してくれるのです。また、製造性を向上させるための修正を提案することもできます。

つまり、デザイナーとエンジニアの間のコラボレーションとコミュニケーションがすべてです。

その通り。コミュニケーションが多ければ多いほど、より良い結果が得られます。これは、ツーショット成形やオーバーモールディングだけでなく、あらゆる製造プロセスに当てはまります。

これは非常に洞察力に富んだものでした。今日はかなり多くのことをカバーできたような気がします。しかし、私はこれらのテクニックの次の展開について知りたいと思っています。新たなエキサイティングな展開が目前に迫っているのでしょうか?

がある。それは実に素晴らしい質問です。そして、今日の詳細な説明の最終部分への完璧な続きです。

さて、戻ってきました。ツー ショット射出成形とオーバー成形に関する詳細な説明を終える準備ができました。プロセス、材料、用途、さらには製造可能性を考慮した設計についても話し合いました。でも今、次に何が起こるのか知りたいです。これらの技術にはどのような将来が待ち受けているのでしょうか?

そうですね、製造業の未来は本当に限界を押し広げ、常に革新することです。

右。

ツーショット成形やオーバーモールディングも例外ではありません。あなたが送った記事には、これらの技術に本当に革命を起こす可能性のある非常にエキサイティングな進歩がいくつか記載されています。

よし、準備はできた。どのような進歩について話しているのでしょうか?

そうですね、本当に興味深い分野の 1 つは、新素材の開発です。

わかった。

さらに特殊なプロパティも備えています。

わかった。

そこで、電気を通すプラスチックについて考えてみましょう。

おお。

あるいは温度によって色が変化します。

本当に?

あるいは、ダメージを受けても自己修復することもできます。

自己修復素材。まるでSF映画から出てきそうな音ですね。

そうですよね?はい、でもそれは現実になりつつあります。研究者は、傷や亀裂が入ったときに実際に修復できるポリマーを開発しています。

とんでもない。それはどのように機能するのでしょうか?

したがって、これらの材料には小さなカプセルが埋め込まれています。

そうそう。

そして、これらのカプセルには治癒剤が含まれています。そのため、材料が損傷すると、カプセルが破裂します。

おお。

そして彼らはその治癒剤を放出します。

わかった。

そして、その治癒剤が亀裂や傷に流れ込み、それを塞ぎます。

おお。つまり、将来的には、自分で傷を修復できる携帯電話ケースができるかもしれない、ということですね。

その通り。

すごいですね。それは製品の設計や製造にどのような影響を与えると思いますか?

巨大化する可能性を秘めていると思います。つまり、自分で修復できるため、より耐久性があり、長持ちし、より持続可能な製品を想像してみてください。

はい、それは良い点です。それは単に物事をクールにすることや、これらの追加機能を提供することだけではありません。それは、私たちが使用している素材に対してもっと責任を持つことでもあります。

右。それは、製品のライフサイクルや廃棄物の削減などについての私たちの考え方を大きく変える可能性があります。

絶対に。では、この分野では他にどのようなイノベーションが起こっているのでしょうか?

そうですね、私たちが大きな進歩を遂げているもう 1 つの分野は、成形プロセスそのものです。そのため、より正確で効率的な成形技術への移行が見られます。

どのような?

マイクロモールディングみたいな。

マイクロ成型?ええ、それはそれです。

したがって、マイクロモールディングは、非常に厳しい公差でこれらの超小型で複雑な部品を作成できる技術です。そして、これは医療診断用のマイクロ流体デバイスや電子機器用の小型コンポーネントなどの製造に使用されています。

つまり、肉眼ではほとんど見えないほどの部品について話しているのです。

その通り。そして、マイクロモールディングで達成できる精度のレベルは、まさに信じられないほどです。

おお。

それはまさに、製品デザインの可能性の全く新しい世界を開きます。

モールドデコレーションではどうでしょうか?この言葉は聞いたことがあるのですが、意味が分かりません。

うん。したがって、金型装飾は、成形プロセス中に部品にグラフィックスやテクスチャ、さらには機能要素を追加できる技術です。そのため、二次的な装飾プロセスが不要になります。

絵を描いたり、ラベルを貼ったり、その他すべてが好きですか?

その通り。したがって、時間とお金を節約できます。

おお。つまり、完全に完成した部品を金型から取り出してすぐに作成できるということですか?

そうですね、かなり。

それはとても印象的ですね。

それは事実であり、非常に複雑なパターンや金属仕上げの部品を作成したり、電子機器を埋め込んだりすることもできるため、設計者に創造的な自由がさらに広がります。

おお。製造業とアートの間の境界線はますます曖昧になっているように思えます。

あなたが正しいと思います。これらのテクノロジーが進化し続けるにつれて、機能的であるだけでなく、美しく革新的な製品がますます登場するでしょう。

製造業の世界を追うのは本当にエキサイティングな時代です。こういったことが起こっているのを見るのは驚くべきことだ。

うん。

それでは、リスナーの皆さんにとって、このすべてから重要なポイントは何でしょうか?

最大のポイントは、ツーショット成形とオーバー成形が静的ではないということだと思います。彼らは過去に囚われているわけではありません。彼らは常に進化しています。

右。

常に新しい進歩があり、新しいイノベーションが常に起こっています。したがって、これらのテクニックに興味がある場合は、好奇心を持ち続け、情報を常に入手し、実験することを恐れずに新しいことを試してください。

素晴らしいアドバイスです。そして、おそらく私たちのリスナーは、あなたがこの分野の次の大御所であると思いつく人でしょう。

何でも可能です。

これで、ツーショット射出成形とオーバーモールディングについて詳しく説明しました。今日は多くのことを取り上げましたが、皆さんも私たちと同じように魅力的に感じていただければ幸いです。次回まで、探索を続け、学び続け、続けてください。