さて、ここまで深く掘り下げて読んでくださったということは、きっと厄介な収縮痕をどうやって取り除いて射出成形の達人になりたいか、探しているのでしょう。そして、まさにその通りです。今日は、この技術記事を詳しく解説していきます。ゲート配置について、本当に細かく掘り下げていきます。.

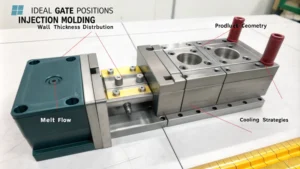

ええ、金型のどこにでもゲートを設置すればいいという単純な話ではありません。ゲートは、溶融プラスチックの流れを制御するコントロールセンターのようなもので、それがほぼ全てに影響を与えます。金型への充填のしやすさ、最終的な製品の強度などです。.

ゲートの配置は見た目だけの問題ではありません。部品の強度にも影響します。.

まさにその通りです。ゲートの配置は、部品が実世界で期待通りに機能することを確認するために非常に重要です。そして、最も考慮すべき点の一つは壁の厚さです。.

さて、壁の厚さについてですが、記事では、ディナープレートのように厚さが一定な製品にはセンターゲートを使うと書かれていますが、なぜでしょうか?

センターゲートは、流れを均一にする役割を果たします。パンケーキの生地をフライパンに流し込むようなイメージです。生地が薄くならないように、均一に広げたいですよね。もちろん、すべてがディナープレートのようにシンプルというわけではありません。.

壁の厚さが異なる設計では、2つの点が難しくなります。どうすればよいでしょうか?

例えば、取っ手付きのプラスチックカップを作るとしましょう。取っ手は厚いので、カップの薄い壁よりも冷えが遅くなります。取っ手に空洞や厄介な縮み跡を残したくないなら、溶けたプラスチックがまず取っ手まで行き渡るようにする必要があります。.

つまり、溶けたプラスチックが冷める時にゲートがハンドルに届くように、ゲートをハンドルに近づける必要があるということですね。庭の水を欲しがる植物に水をやるように?

まさにその通りです。壁厚が異なる複雑な設計の場合、どの部品に最初に溶融樹脂を塗布する必要があるかを考えなければなりません。厚い部分はゲートへのアクセスが必要なため、VIPのような扱いになります。.

つまり、厚い部分は冷却時に確実に充填されるように、近くにゲートを設置する必要があるということですね。なるほど。でも、複数の枝分かれや細かいディテールがたくさんあるような、非常に複雑な形状の場合はどうでしょうか?

溶融樹脂の流動経路を最小限に抑えることは非常に重要です。溶融樹脂の移動距離が長くなるほど、その過程で失われる圧力が大きくなります。.

庭に水をまくのに、ぐにゃぐにゃに曲がったホースを使うようなものです。水圧が下がって植物に水が行き渡らないんです。.

まさにその通りです。それに、射出成形では、完全に充填されていない部品ができてしまう可能性があります。そして、それが様々な問題を引き起こします。ですから、分岐の多い設計の場合は、各セクションが適切に充填されるように、複数のゲートを使用するか、ゲートを1つだけ適切に配置する必要がありそうです。.

分かりました。つまり、ゲートを適切な位置にたくさん作って、すべてが均一かつ素早く充填されるようにするということですね。でも、ゲートを正しい位置に作っても、やはり問題は起きるでしょうね。例えば、あの厄介な溶接跡とか。あれはもう避けられないものなんでしょうか?

ウェルドラインは必ずしも避けられるわけではありません。ニットラインとも呼ばれます。しかし、ウェルドラインの見え方や部品への影響度合いは管理できます。ゲートを適切に配置することで、ウェルドラインを目立たない部分に押し出すことができます。.

つまり、ラッシュアワー時の大渋滞を避けるために交通の流れを変えるようなものです。物事がスムーズに流れるようにする。でも、実際にはどのようにするのでしょうか?例を挙げていただけますか?

まさにその通りです。記事には、この大きなプラスチックシェルのエッジにゲートを沿わせたと書いてありました。これにより、プラスチックの流れがウェルドラインを隠してくれるのです。ほとんど見えません。.

素晴らしい例ですね。ゲートをどこに置くかという単純なことが、最終製品にこれほど大きな影響を与えるというのは、本当に驚くべきことです。.

これは、射出成形にどれほどの科学と戦略が投入されているかを示す好例です。まさに芸術と科学の融合と言えるでしょう。部品の設計には創造的な側面が必要ですが、それを射出成形で実際に実現するには技術的な知識も必要です。そして、ゲート配置を戦略的に活用してウェルドラインをうまく処理する方法を知ることが、射出成形において非常に重要なのです。.

ウェルドラインについてですが、記事には、ウェルドラインが収縮を悪化させる可能性があると書かれています。特に先ほどお話しした厚い部分ではそうです。なぜでしょうか?

まるで二度叩かれたような感じです。厚い部分は、冷えが遅いため、すでに収縮しやすいのです。そして溶接線は、材料が完全に融合していない部分に弱点を作り出します。.

つまり、溶接線を隠すだけでは不十分なのです。見た目を良くするためには、部品の強度を損なわないように、適切な位置に溶接線を配置する必要があります。.

まさにその通りです。溶接線は、大きな応力がかかる部分から遠ざける必要があります。そして、厚肉部は部品全体の強度を保つために重要です。橋を補強するのと似ています。重量に耐えられるよう、適切な位置に支柱を設置する必要があります。.

わあ!良い金型の設計にどれだけの労力が必要なのか、改めて理解できました。まとめると、ゲートの配置を戦略的に行うことで、収縮痕を回避し、ウェルドラインを管理するだけでなく、最終的な部品の強度を高めることにも大きく貢献します。.

すべては繋がっているんです。分かりますか?こう考えてみてください。ゲートは溶けたプラスチックが流れ込む場所で、それが金型をどのように流れるかによって、最終的な部品の形が決まります。.

「始めよければ成功の半分」という諺があります。ゲートから最初の流れをしっかり掴むことが成功への道筋となります。ところで、ゲートを戦略的に配置することによる、まだ触れていないメリットは他にもあるのでしょうか?

はい、その通りです。よく忘れられがちなのが、サイクルタイムへの影響です。.

サイクルタイム?1回の成形サイクル全体を完了するのにどれくらいの時間がかかるということですか?

まさにその通りです。メルトフローパスを最適化し、圧力損失を低減すれば、部品の冷却・硬化にかかる時間を短縮できます。つまり、1時間あたりに製造できる部品数が増え、効率と生産性が向上します。.

なるほど、ゲート配置を戦略的に行うことで、部品の品質と強度が向上するだけでなく、射出成形プロセス全体の速度と効率も向上します。これは非常に強力な組み合わせですね。.

そうです。そして、同じ原理があらゆる場所でどのように機能するかを見るのはとてもクールです。シンプルで日常的な物を作るときでも、複数の部品からなる非常に複雑な部品を作るときでも。.

重要なのは、溶けたプラスチックがどのように流れ、それをどのように制御するかを理解することです。ゲートを戦略的に配置することは、まるでオーケストラを指揮するようなものです。美しい交響曲を奏でるには、それぞれの楽器の長所と短所を理解する必要があります。.

その例え、とても気に入りました。指揮者がオーケストラの各セクションが全体の音にどのように貢献するかを考えなければならないように、射出成形の専門家は溶融樹脂の流れが最終的な部品にどのような影響を与えるかを考えなければなりません。材料と金型の設計の両方を深く理解する必要があるのです。.

この深い探求によって、多くの新しいアイデアが生まれました。これらの概念を自分のプロジェクトにどう応用できるか、すでに考えています。きっと、これまで思いつかなかったような改善方法が見つかるはずです。.

ぜひこれらの機会を探求してみてください。過去のプロジェクトを振り返ってみてください。ゲート配置に関する新たな理解を得ることで、驚くような発見があるかもしれません。.

そろそろ締めくくりとして、リスナーの皆さんに考えていただきたいことがあります。皆さんが射出成形の冒険に挑む際に、ちょっとしたチャレンジとして持ち帰っていただけると嬉しいです。どう思われますか?

いいですね。彼らに何か考えさせられるものを与えましょう。ええ。限界に挑戦して、何ができるか試すのが大事です。射出成形は常に変化しています。常に新しい発見と学びがあるんです。.

まさにその通りです。そして一番良い点は、何かを試すのに特別なラボや高価な機器は必要ないということです。これらの原則は、どんなにシンプルなプロジェクトでも応用でき、実際にどのように機能するかを自分で確かめることができます。.

確かに、時には、自分のワークショップであれこれいじっているときに得られる「なるほど!」という瞬間から、最大の進歩が生まれることもあります。.

リスナーの皆さん、今日お話ししたことをぜひ実践してみてください。色々な歩き方を試してみて、結果を見て、いつものやり方に疑問を持つことを恐れないでください。.

そして、学びは決して止まらないことを忘れないでください。発見したことを他の人と共有し、語り合いましょう。好奇心を持ち続けましょう。もしかしたら、あなたの発見が射出成形における次の大きな発見につながるかもしれません。.

私自身もこれ以上ないほどうまく表現できました。さて、今回の深掘りはこれで終わりです。ゲート配置の探求を楽しんでいただき、ゲートの強力さと活用方法について新たな認識を持っていただければ幸いです。.

楽しい成形を、