さて、皆さん準備をしてください。今日は射出成形の世界に深く、深く、深く入っていきます。

深い。

しかし、私たちはプラスチックについてだけ話しているわけではありません。オーバーフローへの取り組みについてお話します。

それは正しい。

それを取り除くこと。それを理解する。研究はここにあり、準備は完了です。

オーバーフロー、またはフラッシュとも呼ばれます。

そうそう。

それは本当に頭の痛いことかもしれません。

ただし、それは見た目だけではありません。

ああ、絶対に。うん。

つまり、何かがおかしいという症状です。

その通り。それは業務全体の品質と効率に大きな影響を与えます。

あなたのオペレーション全体。さて、これを分解してみましょう。ここにあるものを見ると、4 つの主要な領域のように見えるからです。

うん。

金型の設計はもちろん、射出圧力や射出速度、材料の選択、設備のメンテナンスまで。

わかりました。そして興味深いのは、これらすべてがどのように相互に関連しているのかということです。ご存知のとおり、ある分野の弱点が別の分野の問題をさらに増幅させる可能性があります。

情報源のひとつ。そこにはこのケーススタディがあり、ある企業は金型設計に重点を置くだけでオーバーフローを約 40% 削減したと述べています。

そうです、これはその基礎がいかに重要であるかを示す良い例です。

うん。

つまり、すべては型から始まるのです。

金型。わかりました、それではそれについて話しましょう。

はい、詳しく見ていきましょう。

したがって、何かを注入する前に。

絶対に。

金型について話しましょう。

あなたが言及したケーススタディは、本当に分割面について深く掘り下げたものです。

わかった。

型の 2 つの部分がどこで結合するか知っていますか?

右。

彼らは、微細な不一致のような小さな隙間であっても、フラッシュの主な原因があることを発見しました。

ああ、すごい。

それは、加圧された液体をふるいで封じ込めようとするようなものです。あらゆる不完全さは逃げ道になります。

ああ、なるほど。

うん。

したがって、最初から重要なのは精度です。

精度、確かに。

おお。考えてみると、金型自体にどれだけのエンジニアリングが費やされているかわかりません。

仰るとおり。それはパーティング面だけではありません。

わかった。

全体的なキャビティのサイズも考慮する必要があります。

空洞?

うん。大きすぎると、余分な材料が飛び散り、オーバーフローの可能性が高くなります。小さすぎると充填が不完全になり、弱い部分や不完全な製品が残る危険があります。

では、彼らはどのようにして適切なサイズを把握するのでしょうか?

まあ、単純な公式ではありません。それはさまざまな計算の集まりです。

まあ、本当に?

うん。部品の形状、材料の特性、冷却時に発生する収縮、さらには必要な肉厚も考慮する必要があります。

おお。それはたくさんの要因があります。

そうです。そして、そこにトレランスコントロールと呼ばれるものがあります。入ってくる。

公差制御。

うん。彼らは、信じられないほど狭い誤差範囲で作業を行っており、場合によっては数ミリ単位に達することもあります。

おお。

そして最近では、デザインはますます複雑になっています。したがって、これらの公差を維持することは、特に薄肉製品の場合には重要です。

これが、このケーススタディが金型設計に重点を置いた理由です。

それはその後のすべての基礎となるため、ぐらついた基礎の上に家を建てることはできません。そうです、そうです。

うん。

ここでも同じ原理です。

では、型を改善するために彼らは何をしているのでしょうか?どうやってその 40% を獲得するのでしょうか?

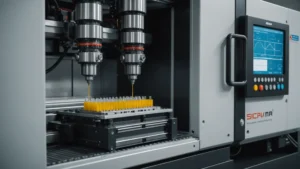

彼らが行った重要なことの 1 つは、金型にレーザーベースの検査システムを導入したことです。

レーザー?

レーザー。うん。

おお。ハイテクですよ。これにより、それらの分割面の最も小さな欠陥さえも見つけることができました。人間の目では見逃してしまうもの。

彼らがそれを捕まえることさえできたのはかなり驚くべきことです。

そうです。そしてそれは大きな違いを生みました。彼らはまた、以前の実験での残留物の蓄積が問題であることも発見しました。

ああ。つまり、必ずしも型自体が原因だったわけではありません。

右。そこで彼らは、新しいサイクルの前に金型に汚れがないことを確認する、非常に厳格な洗浄スケジュールを開始しました。

つまり、最先端のテクノロジーと古き良き時代の掃除がその秘密だったということですか?

一言で言えば、そうです。

おお。

これは、一見小さな要素がいかに大きな違いを生み出す可能性があるかを示しています。

できます。

しかし、完璧な金型は最初のステップにすぎません。

わかった。

次に、実際の射出プロセスに適切な圧力と速度を把握する必要があります。

右。プラスチックをただ吹き飛ばすことはできないからです。

いいえ、それは制御する必要があることを知っています。

しかし、彼らはどうやってそのバランスを見つけているのでしょうか?

繊細なダンスですね。本当に。

ダンス。

低圧にも高圧にもリスクはあります。

低すぎると、材料が金型に完全に充填されず、弱い部分や隙間が残る可能性があります。高すぎると、圧力によって材料がキャビティから押し出され、バリが発生します。

低すぎていっぱいではありません。高すぎると爆発します。そこで私たちはそのスイートスポットを探しています。

私たちはゴルディロックスのプレッシャーを求めています。

ゴルディロックスのプレッシャー。

しかし、それはただ 1 つの完璧なプレッシャーを見つけるだけではありません。それよりも微妙です。

右。

ここで、多段階圧力の概念が登場します。

多段階圧力。

うん。これにより、射出サイクル全体を通じて圧力を正確に制御できます。

それを私に説明してください。

もちろん。それは 2 段階のアプローチのようなものです。

2段階。

材料が金型に均一かつ穏やかに充填されるように、低い圧力から開始します。

そっと。

繊細な容器に濃い液体を注ぐようなものです。

わかった。

次に、キャビティがいっぱいになると、圧力を上げて材料をしっかりと詰め込み、隅々まで確実に充填します。

とても穏やかな始まり、力強い終わり。

その通り。

ああ、待ってください。速度についてはまだ話していません。

ああ、はい。スピード。それも重要です。

それも役割を果たしていますよね?

絶対に。プレッシャーと同じように、スピードも品質を左右します。

わかった。

小さな開口部からハチミツを絞り出すのが早すぎると、台無しになってしまいます。

そうそう。

これは、溶融プラスチック、特に複雑な金型の場合と同じ原理です。

ああ、なるほど。

注入が速すぎると、充填が不均一になり、エアポケットが発生する危険があります。金型自体を損傷する可能性もあります。そうですね、繊細なタッチが必要です。

繊細なタッチ。したがって、すべてを非常にゆっくりと注入する必要がありました。

必ずしもそうとは限りません。そこでセグメント化された速度制御が登場します。

右。セグメント化された速度制御。

これにより、メーカーはさまざまな段階で速度を調整できます。

おお。

そのため、デリケートなセクションでは速度を落とし、必要に応じて速度を上げることができます。

そのため、どのくらいの速度で進むかを細かく制御できます。

設計のニーズに合わせて速度を正確に調整します。

いいね。それで、これがどのように機能するかという例はありますか?

もちろん。厚い部分と薄い部分の両方がある金型を想像してください。スマホケースみたいに。

わかった。

うん。多段階圧力により、両方のセクションが適切に充填されていることを確認します。そして、セグメント化された速度制御が細かくなります。各セクション内の流れを調整し、欠陥を防ぎ、滑らかで均一な仕上がりを保証します。

ああ、それはとてもきれいですね。そうです。これには多くのことが考えられていることに今気づきました。

たくさんの考えと、たくさんの正確さ。

プレッシャーとスピードの間で踊るようなものです。これらがすべて調和した繊細なダンスです。このエンジニアたちよ。

オーケストレーション済み。それは良い言葉ですね。

しかし、最高の金型、最高の圧力と速度を使用したとしても、プラスチック自体についてはまだ話していません。

ああ、素材です。あなたが正しい。

プラスチックはどうですか?

それも重要な要素です。

わかりました、次はそれについて話しましょう。右。これで完璧な型が完成しました。私たちはプレッシャーとスピードを克服しました。しかし、番組のスターはどうでしょうか?プラスチック自体はどうですか?

ご存知のように、人々は驚くほど頻繁に素材の選択を見落としています。本当に、それは重要です。一流の設備と完璧な金型を持っていても、材料の選択を誤るとすべてが無駄になってしまいます。

私が毎日使っているプラスチック製品について考えていると、それぞれの製品にどのようにプラスチックが選ばれたのか考えたこともなかったことに気づきました。

それ自体がひとつの世界なのです。本当に?

そうですか?

そうそう。ポリプロピレンを例に考えてみましょう。ポリプロピレン、またはよく呼ばれるPP。柔軟性と耐薬品性で知られています。

わかった。

だからこそ、再利用可能な水筒などに使われているのですね。

そうです、そうです。

食品容器。子どもたちが大好きなカラフルなおもちゃ。

うん。理にかなっています。大変だね。食品としては安全でなければなりません。

その通り。

では、ヘルメットや車の部品など、さらに丈夫なものが必要な場合はどうすればよいでしょうか?

その場合は、ポリカーボネートまたは PC を使用する可能性があります。信じられないほど強く、耐衝撃性があり、高温や過酷な条件にも耐えることができます。

おお。それは。それはかなりすごいですね。

記事の 1 つで、メルト フロー インデックス (mfi) と呼ばれるものについて言及しました。 PCの流動性を決める鍵となります。

メルトフローインデックスって何ですか?

これは基本的に、溶融プラスチックがどれだけ容易に流れるかを測定します。

わかった。

2 つの蜂蜜ディスペンサーを想像してください。

わかった。

1つはとろとろの蜂蜜、もう1つは濃厚な蜂蜜です。

わかった。

とろとろの蜜の流れが早くなりますよね?右。流量が多くなりました。

したがって、より高い mfi を備えた PC は、蜂蜜のようなものになります。

その通り。素早く簡単に流れて、型の隅々まで満たされます。

しかし、蜂蜜と同じように、これらの高流動性材料には注意が必要だと思います。

それは正しい。注入パラメータが正しくないと、フラッシュが発生しやすくなる可能性があります。

うん。すべては流動性とコントロールのバランスに帰結すると思います。

その通り。

しかし、材料の選択は強度と流れだけを重視するわけではありません。右。見た目はどうですか?

あなたが正しい。美学も重要です。

うん。

美術館で見かける透明な展示ケースを思い出してください。または高級サングラスのレンズ。

わかった。

そのためにアクリルを使用しているのです。それは強いだけではなく、信じられないほど透明で光沢があるからです。

私の安物のサングラスが傷つきやすいのはそのためです。

まあ、コストも要因です。

右。

アクリルは他のプラスチックに比べて高価になる傾向があります。

理にかなっています。

したがって、その鮮明な外観が不可欠なアプリケーションのために予約されています。

適切なプラスチックの選択の背後に科学のようなものがたくさんあるとは知りませんでした。

それは畑全体です。材料科学。

そうです。

だからこそ、デザイナー、エンジニア、材料科学者の間のコラボレーションが非常に重要です。

そのように聞こえます。

製品の要件、製造プロセスの制限、材料の特性を理解する必要があります。それはチームの努力です。

さて、これで金型、圧力、速度、完璧なプラスチックが完成しました。他に何が問題になる可能性がありますか?

まあ、それでも設備のメンテナンスを怠ると、すべてが壊れてしまいます。

本当に?

それは、世界クラスのシェフが壊れた家電製品を備えたキッチンでグルメ料理を作ろうとしているようなものです。

私はそれが好きです。

それはうまくいきません。

それでは、すべてをスムーズに進める、縁の下の力持ちである技術者について話しましょう。

はい。それらは不可欠なものです。

彼らは何を求めているのでしょうか?どのようなメンテナンスについて話しているのでしょうか?

重要なことの 1 つは、スクリュー、バレル、ノズルなどの主要コンポーネントの定期的な検査とメンテナンスです。

プラスチックを動かす部品ですよね?

その通り。それらは溶融プラスチックを輸送し、射出しますが、時間の経過とともに摩耗します。

わかった。

そして、それは不均一な材料の流れや圧力分布につながる可能性があります。

車と同じでオイルも交換しなければなりません。

その通り。予防メンテナンスが重要です。

ただし、射出成形の場合、リスクは少し高くなります。

ああ、絶対に。一貫性のないマテリアルフローは、さまざまな問題を引き起こす可能性があります。

どのような?

モールドが完全に充填されていないショート ショット。

ああ、そうです。

壁の厚さの変化、さらにはフラッシング。

それで、また点滅に戻りますか?

すべて点滅に戻ります。

必ず点滅に戻ります。

そのため、技術者は磨耗をチェックし、部品を積極的に交換し、すべてが調整および調整されていることを確認する必要があります。

つまり、精度の問題です。金型の設計もそうですが、精密さ。

プロセス全体を通して重要です。

しかし、それらのパラメータはどうなるのでしょうか?圧力、速度、温度。メンテナンスの一環としてそれらを調整する必要がありますか?

絶対に。これらのパラメータは時間の経過とともに変動する可能性があります。

ドリフト?

そうです、機械の磨耗、環境条件の変化、さらには材料バッチのわずかな変動が原因です。

おお。非常に多くの変数があります。

それは複雑なプロセスです。

つまり、これらの技術者は、単に物事を直すだけではなく、常に微調整を行っているのです。

彼らはオーケストラの指揮者のようなもので、すべての調和を保ちます。

私はそのたとえが大好きです。

すべてがひとつになると、とても美しいものになります。

そうです。これには本当の芸術があることがわかり始めています。

がある。単に一連の指示に従うだけではありません。ニュアンスを理解することです。

ニュアンスは?

そうですね、プロセス、材料、設備です。その知識を使用して、本当に素晴らしいものを作成します。

私も完全に同意します。それは科学、工学、芸術のすべてが 1 つにまとめられています。

それがとてもやりがいのあることなのです。

それはそうです。ご存知のように、私は興味があります。オーバーフローを防ぐことについて話してきましたが、少しでもオーバーフローが発生することがありますか。

なるほど、それは素晴らしい質問ですね。そして答えはそれは状況次第です。

場合によります。

場合によっては、少量の点滅は問題にならない場合があります。

わかった。

製品の動作や外観に影響を与えない限り。

したがって、必ずしも白か黒かが決まるわけではありません。グレーゾーンがあります。

その通り。しかし、それでも、なぜそれが起こっているのかを理解する必要があります。そしてそれをコントロールする計画を立ててください。

それで手に負えなくなることはありません。

その通り。それは認識と制御に関するものです。

理にかなったコントロール。モニタリングと調整の話に戻ります。

それはすべてつながっています。

それはそうです。どんなに完璧な金型や、どれほど慎重に材料を選んだとしても、常に変動する要素が存在します。

それは人生のようなものです。

そうです。適応できなければなりません。

適応する。したがって、これらの変化に対応できる熟練したチームが必要です。

絶対に。制作をスムーズに進められる方。

よく言ったものだ。この詳細な調査では、金型の細部から関係者の専門知識まで、多くのことを取り上げてきました。

かなりの旅でした。

最後に、先ほどお話ししたことに戻りたいと思います。オーバーフローが効率に及ぼす影響。

はい。それは重要な点です、なぜならそうではないからです。

見た目だけですよね?

いいえ、それは本当に最終的な利益につながる可能性があります。

どうして?

まず、材料の無駄が増えるということです。

ああ。飛び出たプラスチックはすべて無駄になるからです。

その通り。販売できる製品を作るために使用することはできません。

したがって、より多くの費用がかかります。

それはそうです。そして、フラッシングを取り外して部品を修正するための余分な時間と労力が発生します。

右。ただ自然に消えるわけではありません。いいえ、誰かがそれをトリミングする必要があり、それには時間とリソースがかかります。

つまり、さらにコストがかかることになります。

その通り。そして今日の競争市場では、一銭一銭も重要です。

つまり、オーバーフローを防ぐということは、単にきれいな製品を作るということではありません。

プロセス全体を最適化し、効率を高めることが重要です。それは勝利です。品質の向上、無駄の削減、コストの削減、顧客の満足度の向上。

それが私たちが聞きたいことです。

絶対に。

最後の部分に進む前に、もう 1 つ触れておきたいことがあります。射出成形による環境への影響。

はい。持続可能性は非常に重要です。

課題にはどのようなものがありますか?

そうですね、最大の特徴はプラスチック自体の使用です。

右。それは温室効果ガスの大きな原因です。

そうです。そしてプラスチック廃棄物はますます問題になっています。

うん。私たちは皆、その画像を見たことがあるでしょう。心が痛むよ。

そうです。生分解性でリサイクル可能なプラスチックは進歩してきましたが、道のりはまだ長いです。

では、企業は環境にさらに配慮するために何ができるでしょうか?

まずは適切な材料を選択することから始めます。可能な限りリサイクルまたは生分解性です。

それは理にかなっています。

生産時の廃棄物も削減できます。

これで私たちが話してきたことはすべて終わりました。精度、一貫性、効率。

その通り。それはすべて持続可能性に貢献します。

そしてそれは工場内で起こっていることだけではありません。右。

いいえ、企業は適切な廃棄とリサイクルについて顧客に教育することができます。

それは全員の責任です。

絶対に。それは共同責任です。

私たちは皆、バラバラにプレイする必要があります。

そうです。これは複雑な問題ですが、無視することはできません。

よく言ったものだ。これについては何時間でも話し続けることができます。

我々は出来た。

しかし、最後の部分に進む時が来ました。さて、すべてをまとめて、少し考える材料を残しておきます。よし、戻ってきた。オーバーフローと射出成形の停止について詳しく説明する最後の部分です。になってしまいました。旅でした。

それはあります。

私たちは、金型の細部に至るまで、適切なプラスチックの選択に取り組み、それらすべての設定を微調整しました。

そして、それらの機械を稼働させている技術者を忘れてはなりません。

右。うまくいかない可能性のあるすべての小さなことと戦うようなものです。

その通り。ここから重要なポイントが得られます。ご存知のとおり、オーバーフローを止めることは 1 つだけではありません。それは全体像についてです。

うん。まるでこの巨大なパズルを組み立てているようです。

それは良い言い方ですね。

そして今、私たちはそのすべてを見ているのです。

そして、最も小さな部分さえも重要です。型の小さな欠陥のように。覚えて?あるいはメルトフローインデックスがどのように変化するか。

こういった小さなことが、どうしてこれほど大きな影響を与えることができるのか、不思議です。

そうです。だからこそ、良いチームを持つことが非常に重要なのです。プロセスを理解している人。

右。誰が問題を発見できるのか。

その通り。誰が適切な調整を行えるのか。

賭け金の高いチェスのゲームのようなもの。常に先のことを考えます。

それがこの分野の面白さです。ただ指示に従うだけではありません。知識を使って問題を解決することです。そうですよね。

将来について言えば、射出成形の未来はどのようなものになるでしょうか?これらの方法について説明してきましたが、3D プリントについてはどうでしょうか?オーバーフローは依然として問題になるのでしょうか?

素晴らしい質問ですね。 3D プリントは、複雑な形状やカスタムのものにとってはエキサイティングなものですが、うん。射出成形に代わるものではありません。とにかくまだです。

したがって、両方が存在する可能性があります。

うん。それぞれに独自の利点、長所、短所があります。射出成形は、前述した精密部品の大量生産に標準的に適しています。

わかった。

3D プリントは改善されてきていますが、まだ課題もあります。大量生産のための材料、スピード、コスト。

したがって、将来は両方が混在する可能性があります。

その可能性が高いと思います。主要構造は射出成形、カスタム細部は 3D プリント。

ああ、それは興味深いですね。たくさんの可能性。

デザイナーやエンジニアに多くの扉を開きます。

それはそうです。次に何が起こるのか気になります。

現場にとってはエキサイティングな時期です。

大丈夫です。この詳細な説明はもう終わりにしたいと思います。

わかった。

たくさんのことをカバーしてきました。射出成形のしくみとその方法について、皆さんがよりよく理解していただければ幸いです。

厄介なオーバーフローを避けるため。

右。でも、学びは決して止まらないんですよね?

絶対に。

探索を続け、好奇心を持ち続けて、何が作成できるかを見てください。

それがすべてです。

この詳細な調査にご参加いただきありがとうございます。次まで