さて、射出成形について詳しく見ていきましょう。そして、ご存知のとおり、今日はアンダーカットに入っているため、深く進みます。

アンダーカット?

そうですね、これらのちょっとした注意が必要なため、金型からきれいな部品を取り出すのが非常に困難になります。

そうですね、彼らは本当に物事を面白くすることができます。

そうですね、あなたはアンダーカットを扱うさまざまな方法に関する非常に素晴らしい研究を私にたくさん送ってくれました。これらの解決策のいくつかは非常に賢いと言わざるを得ません。

そうそう。素敵なものがたくさんあります。

私たちはスライダーやリフター、さらには強制脱型と呼ばれるものについて話していますが、これをただ声に出して言うと、正直少し強烈に聞こえます。

うん。型から無理やり何かを取り出して、うまくいくことを期待しているだけだと思います。

さて、それをすべて分解して、何が何であるかを見てみましょう。

いいですね。

それでは、簡単な例から始めましょう。側面にハンドルが付いた容器を成形しようとしているようなものです。

わかった。

そのハンドルはアンダーカットを作ることになりますよね?

うん。

型がハンドルの周りを包み込む必要があるからです。

その通り。

では、ハンドルを折らずにその部品を型から取り出すにはどうすればよいでしょうか?

さて、そこでスライダーを導入します。

スライダー?

うん。つまり、タンスから引き出しが滑り出てくるようなものだと考えることができます。

わかった。

スライダーとモールドは似たようなものです。これは横に動くことができる金型の別個の部分です。

はい。なるほど。

そのため、金型が開くと、スライダーが邪魔にならず、ハンドルも含めてパーツをきれいに取り出すことができます。

ああ、滑らかですね。つまり、金型にはアンダーカットのための秘密の逃げ道があるようなものです。

その通り。素晴らしい言い方ですね。

本当にすごいですね。すべてが機能していることをイメージしようとしています。

はい、賢い解決策です。

しかし、可動部品がたくさんあると、金型自体を実際に構築するのがはるかに複雑になるのではありませんか?

それはそうです。うん。スライダーを追加すると、金型設計の複雑さとコストが確実に増加します。

そうです、基本的には機械に可動部品を追加するようなものだからです。

その通り。また、他の機械と同様に、可動部品が増えれば増えるほど、何か問題が発生する可能性が高くなります。

理にかなっています。したがって、スライダーは、先ほど話したハンドルのような、外部のアンダーカットに最適です。

右。

しかし、たとえばボトルのキャップの内側など、物体の内側に隠されたものはどうなるでしょうか?どうやってそれらを取り出すのですか?

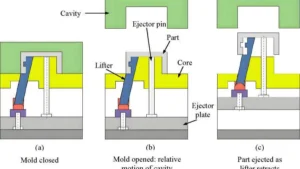

そうですね、そういう人はリフターを呼んでください。

リフター?

うん。スライダーのように横に動くのではなく、リフターは斜めに動きます。金型が開くときに、内側からアンダーカットをそっと押す小さな小さなアームを想像してください。

わかった。

そうすることで、その部分をきれいに解放することができます。これらは、ボトルキャップやスナップフィットリブなどでよく見られる小さくて浅いアンダーカットに特に役立ちます。

ああ。したがって、アンダーカットの種類が異なれば、異なる解決策が必要になります。

右。

しかし、あなたが見た研究に基づいて、リフターの使用に何か欠点はありますか?

リフターの主な課題の 1 つは、リフターが接触する部分に小さな跡や傷が残る場合があることです。

ああ、そうだ、その腕が押すところだ。

その通り。通常、特に隠されている場合は、大した問題ではありません。しかし、その部分にとって美しさが本当に重要かどうかは考慮すべきことです。

うん。完璧な外観を目指すなら、長所と短所を正確に比較検討する必要があります。

重要なのは、その特定の製品に最適なバランスを見つけることです。

絶対に。さて、気になります。他に、驚くべき解決策や課題など、研究で印象に残ったことはありますか?

そうですね、本当に際立った点の 1 つは、アンダーカットに関しては材料選択の重要性です。

そうそう?どうして?

場合によっては、適切な素材を選択するだけで、こうした厄介なアンダーカットを完全に回避できる場合もあります。

待てよ、ということは、素材そのものが回避策になるということか?

その通り。一部の材料は、壊れることなく少し曲げたり変形したりできるほど柔軟です。ゴム製のシールやシリコンの焼き型を思い浮かべてください。アンダーカットから解放するためにねじったり歪んだりして、すぐに元の形状に戻ります。

ああ、それはすごいですね。

これがいわゆる強制脱型の基本原理です。

強制脱型?

うん。

部品の意志に反して強制的に外しているように聞こえます。

右。

しかし、それは特定の種類のプラスチックでのみ機能すると思います。

はい、確かに。アンダーカットから材料を強制的に取り出すことはできません。弾力性の高いものでなければなりません。柔らかいゴムのようなプラスチックのようなものです。

右。

硬いプラスチックを金型から無理に引き出そうとすると、間違いなく亀裂が入ったり壊れたりします。

したがって、適切な材料を選択することは、最終製品がどのように機能するかだけを左右するわけではありません。実際に作るのがどれだけ簡単かということも重要です。

その通り。それはすべてつながっています。

実世界の例のように、それが影響する研究結果はありましたか?

そう、小さくて柔軟なフックを設計している会社に関する興味深い事例がありました。

わかった。

彼らは当初、硬質プラスチックを使用し、この非常に複雑なリフター機構を金型に組み込むことを計画していました。

おお。おお。

しかし、設計レビュー中に、より柔軟な材料に切り替えるだけで、同じ機能が得られ、成形プロセスが大幅に簡素化できることに気づきました。

そのため、彼らは基本的にリフターを完全に廃止し、素材に仕事を任せました。

はい、基本的には。これは、これらの材料特性を理解することで、設計と製造における新たな可能性がどのように開かれるかを示す、非常に優れた例でした。

それは素晴らしい例ですね。ここまで、スライダーやリフターなどの機械的ソリューションについて説明し、材料選択の役割についても触れてきました。

右。

しかし、気になるのですが、これらの複雑なソリューションを完全に回避する方法はあるのでしょうか?

ああ、そもそもアンダーカットが少なくなるように製品を設計するとか?

その通り。そのようにして製造可能性を考慮した設計を行うことはできますか?

絶対にできます。そして、それが私たちを設計最適化の世界に導きます。

設計の最適化。

それは大きいですね。問題になる前に問題を解決するようなものです。

右。

アンダーカットの必要性を最小限に抑える方法で製品を設計できれば、将来的に多くの悩みを抱えずに済みます。

頭をかくことが減り、ハイタッチが増えます。

その通り。

私はそれが好きです。

うん。

しかし、そのような製造可能性を考慮した設計を実際に行うにはどうすればよいでしょうか?

そうですね、戦略の 1 つは、これらの複雑な機能を単純化することです。

わかった。

先ほど話したスナップフィットの蓋のように。

うん。

デザイナーは時々、複雑なバックルのデザインに夢中になってしまうことがあります。

彼らは興奮します。

ただし、多くの場合、アンダーカットを必要としないシンプルなデザインで同じ機能を実現できます。

したがって、重要なのは、ユーザーとそれを作成する人々の両方にとって機能するエレガントなソリューションを見つけることです。

右。両端で機能する必要があります。

研究の中で、設計を簡素化することで大きな違いが生じた例はありましたか?

そうですね、こんなケーススタディがありました。彼らは、電子機器の筐体を設計している会社について話しました。

わかった。

初期のデザインには複雑な溝や凹みがあり、大量のリフターやスライダーが必要でした。

ああ、すごい。

しかし、最終的にはエンジニアと協力して設計を簡素化することになりました。

おお。

鋭角の代わりに、より微妙な曲線と丸みを帯びたエッジを使用します。これにより、パーツの成形が容易になっただけでなく、実際に見た目もより美しくなりました。

そのため、より見栄えの良い製品が得られ、製造コストも安くなります。

その通り。勝利です。

すごいですね。わかりましたが、設計を簡素化できない場合はどうすればよいでしょうか?たとえば、これらの複雑な機能が絶対に必要な部品を扱っている場合はどうなるでしょうか?

そのような場合、別の設計戦略は、それらの複雑な部分をより小さなより単純なコンポーネントに分割することです。したがって、多数のアンダーカットを備えた 1 つの巨大な部品を成形しようとする代わりに。

うん。

アンダーカットのない小さなパーツをいくつか作成し、後でそれらを組み立てるだけです。

レゴで組み立てるような感じですね。

その通り。

場合によっては、小さな部分をたくさん使用する方が簡単な場合があります。

右。

あの複雑な形を作るために。

すべては正しいアプローチを見つけることです。

研究の中でそのような現実の例はありましたか?

ありました。うん。事例研究の 1 つは、複雑な医療機器を設計している会社について話していました。

ああ、すごい。

そして、彼らの最初の設計には、大量のアンダーカットを備えたこの単一の部品が含まれていました。

想像できます。

しかしその後、彼らはそれを 3 つの小さな部分に分割すればよいことに気づきました。

わかった。

それぞれの形状は非常に単純なので、アンダーカットのほとんどを実際に排除できます。

おお。

そのため、成形プロセスがはるかに簡単になっただけではありません。

右。

また、パーツごとに異なる素材を使用することも可能になりました。

ああ、興味深いですね。

これは、各部品の特性をその特定の機能に合わせて最適化できることを意味します。

そのため、より機能的な製品となり、より簡単に作ることができます。

はい。もう一つの勝利。勝つ。

彼らはその点について本当に既成概念にとらわれずに考えました。

そうでした。

この設計最適化が実際にどのように変化をもたらすのかは驚くべきことです。

本当にそうです。それは強力なツールです。

以上、パーツの成形の複雑さについて説明してきました。

右。

しかし、適切な素材を選択することも大きな役割を果たす可能性があることにも触れました。

絶対に。

ただし、柔軟性以上の意味があると思います。

ああ、確かに。たとえば、一部の材料は冷えるにつれて他の材料よりも大きく収縮します。

わかった。

注意しないと、実際には不要なアンダーカットが発生する可能性があります。

ああ、副作用みたいなものですね。

その通り。そして壁の厚さの問題もあります。

壁の厚さは?それとアンダーカットと何の関係があるのでしょうか?

部品の肉厚が均一でない場合、冷却が不均一になる可能性があります。

わかった。

そして、その不均一な冷却は反りや歪みを引き起こす可能性があります。

右。

その結果、意図しないアンダーカットが発生する可能性があります。

だからそれは連鎖反応のようなものです。

うん。設計上の 1 つの欠陥が、さまざまな問題を引き起こす可能性があります。

射出成形の設計を行う際には、留意すべきことがたくさんあるようです。

がある。それは微妙なバランスをとる行為だ。

それが面白いところですよね?

絶対に。魅力的な感触です。

ここでは多くのことを取り上げてきました。スライダーリフター、材料の選択、設計の最適化。これらのアンダーカットにアプローチするには、さまざまな方法がたくさんあることは明らかです。

がある。

でも今は興味があります。射出成形の将来はどうなるでしょうか?アンダーカットに対する私たちの考え方を完全に変える可能性のある新興テクノロジーはありますか。

そうですね、間違いなくいくつかのエキサイティングな発展が目前に迫っています。

どのような?

特に興味深いのは、3D プリントを使用して金型を作成することです。

ちょっと待って、金型を 3D プリントできるんですか? 3D プリントは主にプロトタイプのためのものだと思っていました。

昔はそうでしたが、テクノロジーは大きく進歩しました。信じられないほど複雑な形状の金型を印刷できるようになりました。

おお。

従来の機械加工方法では作成不可能な形状。

つまり、以前よりもはるかに複雑になります。

その通り。アンダーカットのある部品の設計に、まったく新しい可能性の世界が開かれます。

では、スライダーやリフターがすでに組み込まれた金型を印刷できるでしょうか?

その通り。

それはワイルドだ。それはゲームチェンジャーのように聞こえます。

そうです。本当にそうです。設計者の自由度が大幅に高まり、複雑な金型の作成にかかるリードタイムを大幅に短縮できます。

それは理にかなっています。また、やはりプラスチックのみに限定されるのでしょうか、それとも他の素材の金型も 3D プリントできますか?

ご存知のように、それはもはやプラスチックだけに限定されません。現在、金属やセラミックを含む幅広い材料で 3D プリントを使用できます。

おお。つまり、単に成形プロセスを容易にするだけではありません。それは、造形できるものの可能性を広げることです。

その通り。

すごいですね。他に今後楽しみにしていることはありますか?

本当に有望なもう 1 つの分野は、新しいバイオベースのプラスチックの開発です。

バイオベースのプラスチック?

うん。これらは植物などの再生可能な資源から作られたプラスチックです。

ああ、それはすごいですね。

したがって、これは持続可能性にとって大きな勝利です。

したがって、化石燃料への依存度は低くなります。

その通り。

したがって、これらすべての複雑な成形部品を、環境への影響をはるかに低く抑えて製造できる可能性があります。

それが目標です。

それは素晴らしいですね。しかし、これらの新しい素材には独自の課題があると思います。

もちろんそうです。バイオベースのプラスチックは、多くの場合、従来の石油ベースのプラスチックとは異なる特性を持っています。温度の影響を受けやすい場合や、収縮率が異なる場合があります。わかった。したがって、エンジニアやデザイナーは、これらの新しい素材を扱うために技術を適応させる必要があります。

したがって、まったく新しい学習曲線になります。

それはそうですが、それはエキサイティングなものです。

射出成形の世界は常に進化しているようです。

そうです。とてもダイナミックなフィールドで、とてもクールです。

これらすべての進歩のおかげで、将来どのようなクレイジーな製品が登場するのか気になります。

何が可能なのかを考えるのは本当に楽しいです。知るか?おそらくいつか、それらのトリッキーなアンダーカットは過去のものになるでしょう。

すごいですね。この射出成形って一体何なんだろう。

うん。

正直に言うと、この詳細な調査を開始する前は、それが当然のことだと思っていました。

うん。

同様に、私たちが多くの日用品を作る方法を知っていましたが、そこに込められているすべての巧妙さについて立ち止まって考えることはありませんでした。

これは、最終製品に囲まれていると見落としがちなことの 1 つです。舞台裏の複雑さは必ずしも目に見えるわけではありません。

うん。そして、アンダーカットの機械的解決策から始まる多くの複雑さを見てきました。

右。

スライダー。

それらはクールです。

ハンドルなどに最適です。

うん。

そしてボタンホール。

ええ、本当にそうなんです。

そして、内部アンダーカットのリフターが舞台裏で魔法を働いています。

どうやってこれらの部品を型から取り出すかは驚くべきことです。

そして、強制的な脱型がありますが、これは私にはまだ少し乱暴に聞こえます。面白い名前ですが、柔軟な素材を扱う場合には非常にエレガントなソリューションです。

そうです。資料を理解することで実際にプロセスがいかに簡単になるかがわかります。

しかし、私にとって最も興味深かったのは、設計の最適化でした。

そうそう。

アンダーカットを設計できるのなら、なぜわざわざアンダーカットを気にする必要があるのでしょう?

その通り。

複雑な部品をより小さな部品に分割して設計を簡素化します。

まったく、問題に対する考え方がまったく異なります。

そして、それはデザイナーとエンジニアが協力することの重要性を本当に強調しています。

うん。彼らが最初から協力すると、素晴らしいことが起こる可能性があります。

そして、3D プリント金型のような、先ほど話したような新興テクノロジーもあります。

そうそう。それができるというのは、ゲームチェンジャーです。

非常に複雑な形状の金型を作成します。

うん。とても多くの可能性が広がります。

そして、環境への影響を大きく変える可能性があるバイオベースのプラスチック。

絶対に。

したがって、これらすべての複雑な部品を、より持続可能な方法で製造できる可能性があります。

それが夢です。

射出成形の将来を考えると本当に信じられないほどです。

うん。ダイナミックなフィールドです。

今後数年でどんな素晴らしい製品が登場するのか気になりますね。

彼らが何を思いつくのか楽しみです。

私も。さて、射出成形に対するまったく新たな認識を持って、この深い考察から離れようとしていると言わざるを得ません。

私も。

それは隠れたイノベーションの世界です。

本当にそうです。

次回は、水筒や携帯電話を用意したり、引き出しを開けるだけでも構いません。

うん。

そのオブジェクトを作るために行われたすべてのエンジニアリングについて少し考えてみましょう。

それについて考えるとかなりクールです。

本当にそうです。このディープダイブにご参加いただきありがとうございます。