ベークライトはその堅牢性と断熱性能により、材料の世界において伝説的な地位を占めています。.

ベークライトは、熱可塑性プラスチックとは異なり、熱硬化性があるため、正確な温度、圧力、硬化時間の制御が必要な射出成形に適しています。.

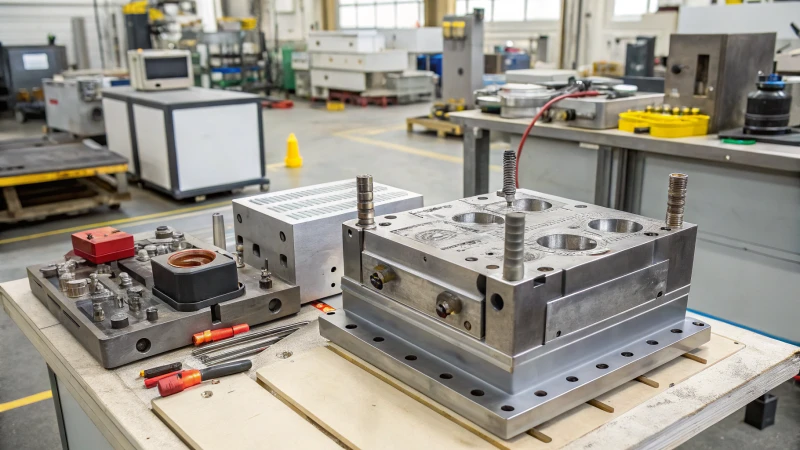

ベークライトの射出成形プロセスは一般的な熱可塑性プラスチックに比べて複雑ですが、その微妙な違いを理解することで、様々な用途への可能性を解き放つことができます。初めてベークライトを扱った時のことを覚えています。まるで野生の馬を飼いならすような感覚でした。温度、圧力、硬化時間といった条件がそれぞれ異なるため、各工程は繊細なダンスを奏でるかのように感じられました。しかし、一度正しく行えば、結果は驚くほどやりがいのあるものになります。ベークライト成形の難しさとやりがいを、より深く掘り下げていきましょう。.

ベークライトは射出成形において特殊な取り扱いを必要とします。.真実

ベークライトはその熱硬化性のため、正確な温度と圧力の制御が必要です。.

ベークライトは熱可塑性材料の一種です。.間違い

ベークライトは熱可塑性プラスチックではなく、熱硬化性プラスチックです。.

射出成形においてベークライトが独特なのはなぜですか?

ベークライトのような 100 年も昔の素材が、現代の製造業でなぜまだその地位を保っているのか、不思議に思ったことはありませんか?

ベークライトはその熱硬化性により射出成形において独特であり、正確な温度、圧力、硬化制御により優れた耐熱性と耐久性を発揮します。.

熱硬化性の利点

ベークライトは実に様々な歴史を歩んできました。まさに、最初に登場した合成プラスチックです!射出成形の世界でベークライトを際立たせているのは、その熱硬化性です。初めてこの特性を知った時のことを今でも覚えています。ベークライトが硬化すると永久的に硬くなるというのは、本当に不思議な感覚でした。この特性により、ベークライトは優れた耐熱性と強度を備え、高温の車内に放置されたキャンディーバーのように溶けて変形してしまう熱可塑性プラスチックと比べて優れた耐久性1

プロセス要件

温度制御

ベークライトを使い始めた頃は、温度管理は綱渡りのようでした。まさに完璧な温度管理が必要なのです。まず樹脂を70~100℃に加熱して型に流し込みます。次に、架橋反応を開始させるために温度を150~180℃に上げます。ケーキを焼くのと似ています。オーブンの温度を間違えると、傑作どころかめちゃくちゃな出来上がりになってしまいます。.

圧力と硬化時間

圧力もまた重要な要素です。隅々まで濃厚なシロップを詰め込もうとしているところを想像してみてください。ベークライトを金型のキャビティに完全に充填するのと同じような感覚です。空洞ができないようにするには、適切な圧力をかけることが不可欠です。そして、待つという作業もあります。部品の厚さに応じて、数分からかなり長い時間まで、適切な硬化時間を確保する必要があります。.

金型に関する考慮事項

| 金型の側面 | 要件 |

|---|---|

| 熱伝達 | 効率的な熱伝達により均一な硬化を実現します。. |

| 換気 | 適切な換気により揮発性副産物を放出し、欠陥を防止します。. |

ベークライトを使う際、金型設計の重要性はいくら強調してもしすぎることはありません。金型は高温に耐えられるだけでなく、熱伝導効率も高くなければなりません。そして、換気も忘れてはいけません!硬化中に発生するガスを逃がすことが重要です。さもないと、欠陥が生じてしまいます。.

ベークライトを選ぶ理由

ベークライトのために、なぜこんなに手間をかける必要があるのでしょうか?それは、その価値があるからです!高熱に耐え、寸法安定性を維持する能力を持つベークライトは、電気絶縁体や自動車部品など、圧力下での性能が不可欠で、高い耐熱性が。2 。確かに熱可塑性プラスチックよりも複雑ですが、圧力がかかっても変形しない素材が必要な場合は、ベークライトが最適です。

ベークライトの現代的な用途を探ることで、その耐久性の素晴らしさを改めて実感しています。ベークライトは、過酷な条件にも耐え、その完全性や性能を損なうことなく使用できる材料を必要とする産業を支えています。.

ベークライトは熱可塑性プラスチックのように再溶解することができます。.間違い

ベークライトは熱硬化性プラスチックであり、硬化すると不可逆的に硬くなります。.

ベークライトは架橋に高温を必要とします。.真実

注入後、ベークライトの温度は硬化のために 150 ~ 180 ℃ に上げられます。.

ベークライトの熱硬化性は成形にどのような影響を与えますか?

ベークライト独自の特性が成形プロセスにどのような革命をもたらすのか疑問に思ったことはありませんか?

ベークライトはその熱硬化性により、加熱すると永久的に硬化し、品質と耐久性を確保するため、成形時に正確な温度と圧力の制御が必要です。.

熱硬化性プラスチックの科学

おばあちゃんの古いベークライト製ラジオが、今でもこんなにピカピカな状態を保っていることに、感嘆したことはありませんか?それが熱硬化性プラスチックの魔法です!可塑性プラスチック3、ベークライトは一度加熱されると、その形状を永久に維持する変化を起こします。この変化、つまり硬化は、毛虫が蝶に変身するのと同じで、元の状態に戻ることはありません。

ベークライト成形のプロセス要件

-

温度管理:ベークライト成形に初めて出会った時のことを覚えています。まさに火の番でした!温度管理に必要な精密さは、忍耐と精密さの習得でした。射出成形の段階では、樹脂を金型にうまく流し込むのに十分な70~100℃に加熱する必要があります。しかしその後は、完璧なスフレを焼くのと同じように、架橋反応がスムーズに進むように、150~180℃という最適な温度に調整しなければなりません。

-

圧力要件: 歯磨き粉のチューブを小さな型に均等に押し込むことを想像してください。ただし、これはミントの爽やかなジェルではなく、粘稠性と繊細さが要求される粘性のある樹脂です。

-

硬化時間:硬化には、部品の厚さに応じて数分から数十分かかります。この時間は、ベークライトの望ましい機械的特性と化学的特性を実現するために非常に重要です。

金型に関する考慮事項

| 側面 | 要件 |

|---|---|

| 熱伝達 | 金型内の効率的な熱伝達能力 |

| 換気 | 揮発性副産物を放出するための適切な換気 |

ベークライトの型を作るのは、完璧なパイ生地をデザインするようなものです。均一に熱を伝え、均一に硬化させる必要があります。そして、換気も忘れてはいけません!換気がないと、硬化中に発生する厄介なガスによって、空洞や欠陥が残り、バッチ全体が台無しになってしまう可能性があります。.

課題と解決策

ベークライトを扱うのは、複雑な迷路を進むような感覚です。あるプロジェクトでは、金型設計を見直すまで、正確な温度制御と圧力を維持することが不可能に思えました。材料選定と設計における革新によって、これらのハードルを乗り越え、最高品質を確保することができました。

こうした複雑な細部を理解することで、課題は卓越した成果を生み出す機会へと変わります。プロジェクトごとに、機能的であるだけでなく、時の試練に耐える製品を生み出すためのプロセス最適化について深く学んでいます。これは、電子機器や自動車製造といった業界におけるベークライトの伝統を真に証明するものです。.

ベークライトは再加熱すると溶けます。.間違い

ベークライトは再加熱しても溶けない熱硬化性プラスチックです。.

ベークライト硬化には150〜180℃の温度が必要です。.真実

ベークライト硬化プロセスでは、架橋のためにこの温度範囲が必要です。.

ベークライト射出成形の主なプロセス要件は何ですか?

わずかな温度変化で結果が変わってしまうほど複雑なものを作ることを想像してみてください。それがベークライト射出成形です!

ベークライト射出成形では、高品質の結果を確実に得るために、正確な温度制御、適切な圧力、特定の硬化時間、効率的な熱伝達、適切な金型換気が必要です。.

ベークライト成形における温度制御

ベークライト5を初めて触り始めた頃は、温度管理の作業はまるで暗号を解読しようとしているようでした。ベークライトを理想的な状態に保つには、まるでディーバのように扱わなければなりません。70~100℃で型にスムーズに流し込めるように保温しつつ、その後150~180℃まで温度を上げて架橋反応を促し、本来の力を発揮させるのです。

| プロセスステップ | 温度範囲(°C) |

|---|---|

| 注入段階 | 70 – 100 |

| 硬化段階 | 150 – 180 |

圧力要件

ベークライトの圧力調整に初めて取り組んだ時のことを覚えています。まるで歯磨き粉を頑固なチューブから絞り出すような、苛立たしい作業でした。しかし、必要な作業でした。適切な圧力をかけることで、粘性の高い材料が型の隅々まで行き渡り、隙間をなくし、完璧な仕上がりを実現します。ケーキを焼くのに似ています。圧力が低すぎるとケーキは崩れ、高すぎるとぐちゃぐちゃになってしまいます。.

硬化時間の考慮

硬化こそが、まさに魔法が起こる瞬間です。私はかつてこれを窯で陶器を作ることに例えました。急ぐことはできません。パーツの厚さにもよりますが、数分から1時間ほどかかります。この時間の中で、ベークライトは最終的な特性を獲得し、私たちが愛する丈夫な素材へと変化していきます。.

金型に関する考慮事項

熱伝達効率

熱伝達は、このプロセス全体において、縁の下の力持ちです。効率的な熱分散がなければ、文字通り半端な製品になってしまいます。金型は、高温に耐えるだけでなく、弱点を作らないよう熱を均等に分散させる素材で作られている必要があります。.

換気要件

そして、換気も忘れてはいけません。閉じ込められたガスで驚くようなことが何度もありました。生地を叩き潰さずにパンを焼こうとするようなものです。適切な型の換気は、これらのガスの逃げ道を確保し、空洞や欠陥を防ぎます。6を確保することは、完璧な仕上がりを実現する上で大きな違いを生みます。

ベークライト樹脂を150~180℃で注入します。.間違い

ベークライト樹脂は150〜180℃ではなく70〜100℃で注入されます。.

金型内での効率的な熱伝達により、均一な硬化が保証されます。.真実

効率的な熱伝達により、硬化中に一貫した熱分散が可能になります。.

ベークライト特有の金型設計の考慮事項は何ですか?

初めてベークライトを扱った時のことを覚えています。その特性と難しさはまさに衝撃的でした。金型設計において、この素材がなぜユニークなのか、その理由を詳しく説明しましょう。.

ベークライト金型の設計では、正確な温度制御、効率的な熱分散、適切な換気が求められ、正しい硬化を保証し、熱硬化性による欠陥を最小限に抑えます。.

熱硬化性成形の理解

ベークライトは、私がこれまで扱ってきたどの素材とも全く異なります。熱硬化性ポリマーであるため、加熱すると永久的に硬化し、再溶融可能な熱可塑性樹脂のように再使用は不可能です。初めてベークライトに出会った時は、まるで「一発勝負」のように、全てを完璧に仕上げなければならないように感じました。金型設計者として、私たちは温度管理。わずかなずれでも硬化が不完全になったり、欠陥が生じたりする可能性があるからです。

主要なプロセス要件

温度管理:ベークライトを使う際は、まず70~100℃程度に加熱し、金型の隅々まで確実に流れ込むようにします。しかし、これはほんの始まりに過ぎません。射出成形後、架橋反応を開始させるために硬化温度を150~180℃に上げる必要があります。ケーキを焼くのと同じで、温度が高すぎても低すぎても台無しになってしまいます。

圧力に関する考慮事項:初めてベークライト成形に挑戦した時、必要な圧力を過小評価してしまいました。適切な圧力は非常に重要です。粘性のある材料が空隙を残さずに金型に充填され、最終的な仕上がりを左右する細かいディテールを実現するためです。

硬化時間:熱可塑性プラスチックは短時間で硬化できますが、ベークライトは忍耐力を必要とします。硬化時間は、部品の厚さなどの要因に応じて数分から数十分まで変化します。これは生産スケジュールに必ず考慮しなければならない点です。

金型設計の考慮事項

| 側面 | 考慮 |

|---|---|

| 熱伝達 | 均一な硬化のために、金型には熱伝導率の良い材料を使用する必要があります。. |

| 換気 | 適切な換気により揮発性の副産物が排出され、欠陥が減少します。. |

金型の材料選択

適切な材料を選ぶことも、パズルのピースの一つです。高温の硬化温度に耐え、効率的な熱伝達を可能にする材料が必要です。耐久性と優れた熱特性を持つスチールやアルミニウムが私のお気に入りの選択肢です。.

換気の役割

ベークライトは硬化中にガスを放出します。これは、私が初期のプロジェクトで苦労して学んだことです。適切なガス排出経路がないと、最終製品に空洞や欠陥が生じるリスクがあります。そのため、適切なガス抜き穴の配置が非常に重要です。.

本質的には、熱可塑性樹脂からベークライト樹脂成形8、これらの重要な違いを理解することにかかっています。温度制御から材料の選択まで、あらゆる側面が高品質な結果の達成に貢献します。

ベークライトには150~180℃の硬化温度が必要です。.真実

ベークライトは、架橋反応を起こしてその特性を確保するためにこの範囲を必要とします。.

熱可塑性プラスチックはベークライトとは異なり、再溶解が可能です。.真実

熱可塑性プラスチックは加熱すると柔らかくなりますが、ベークライトの場合は永久的に硬化します。.

射出成形においてベークライトと他の材料を比較するとどうなりますか?

単一の素材が製造業に革命を起こした世界、ベークライトによって現代のプラスチックへの道が開かれた世界を想像してみてください。.

射出成形におけるベークライトには、プロセスが簡単で再成形可能な熱可塑性プラスチックとは異なり、正確な温度制御と長い硬化時間が必要です。.

ベークライトの熱硬化性を理解する

ベークライトに初めて出会った時、それはまるで、鮮烈な物語を語り継ぐ過去の遺物に出会ったかのようでした。この熱硬化性ポリマー9は、ただのプラスチックではありません。硬化中に化学変化を起こし、永久的に硬く、しっかりとした素材へと変化します。熱で形を変えられる現代の多くの素材とは異なり、ベークライトは一度固まると、揺るぎない安定性を持ちます。

プロセス要件

ベークライトの扱いは、完璧なスフレを作るようなものです。精密さと忍耐が求められます。樹脂は最初に70~100℃で流動し、その後150~180℃の高い温度で硬化するため、温度は適切でなければなりません。十分な圧力をかけることで、樹脂が型の隅々まで行き渡るようになります。一方、硬化時間は状況によって異なり、その独特の特性を実現するために非常に重要です。.

ベークライトと熱可塑性プラスチックの比較

| 側面 | ベークライト | 熱可塑性プラスチック(例:ポリプロピレン) |

|---|---|---|

| 自然 | 熱硬化性 | 熱可塑性 |

| 硬化 | 加熱と硬化が必要 | 単純な溶解と冷却 |

| 再利用性 | リサイクル不可 | リサイクル可能で再成形可能 |

ベークライトの金型に関する考慮事項

ベークライト用の金型設計は、複雑なパズルを組み立てるようなものです。均一な硬化には効率的な熱伝達10が不可欠であり、工程中に発生するガスを排出するために適切な換気が不可欠です。これらがなければ、閉じ込められた空気の残骸が響き渡る不完全な状態が残ってしまいます。

- 熱伝達:金型のすべての部分に同じ注意が払われるようにし、高品質の最終製品に不可欠な要素となります。

- 換気の必要性:沸騰した鍋から蒸気を逃がすのと同じように、換気は揮発性の副産物を逃がすことで欠陥を防ぎます。

利点と課題

ベークライトは、成形工程が複雑であるにもかかわらず、高い耐熱性と優れた電気絶縁性を備え、電気部品の材料として広く使用されています。この素材の取り扱いには熟練した技術と特殊な機械が必要ですが、使いこなせるようになると、その見返りは計り知れません。まるで古い楽器の演奏を学ぶようなもので、難しいながらも非常にやりがいのあるものです。.

射出成形プロセス11を深く掘り下げ、それぞれのプロセスがあなたの次のプロジェクトにどのような影響を与えるかを探ります。材料の選択一つ一つが、それぞれに独自のストーリーと結果をもたらし、デザインに微妙な影響を与えながらも大きな影響を与えます。

ベークライトは射出成形に使用される熱可塑性プラスチックです。.間違い

ベークライトは熱可塑性ポリマーではなく、熱硬化性ポリマーです。.

ベークライト型は均一に硬化するために効率的な熱伝達が必要です。.真実

効率的な熱伝達により均一な硬化と製品品質が保証されます。.

結論

ベークライトは射出成形に適していますが、熱硬化性のため正確な温度制御、適切な圧力、特定の硬化時間が必要となり、熱可塑性プラスチックよりもプロセスが複雑になります。.

-

このリンクでは、熱可塑性プラスチックと比較したベークライトの耐久性について説明し、熱に対する優れた性能を強調します。. ↩

-

ベークライトはその耐熱性により、要求の厳しい産業用途に最適な材料となっています。. ↩

-

ベークライトなどの熱硬化性プラスチックと熱可塑性プラスチックの基本的な違いを理解し、材料の選択に役立ちます。. ↩

-

成形プロセス、特にベークライトなどの熱硬化性プラスチックにおいて、正確な温度制御がなぜ重要なのかを学びます。. ↩

-

温度制御を理解することは、ベークライト成形プロセスを最適化し、樹脂が適切に流れて効果的に硬化することを保証するために非常に重要です。. ↩

-

適切な金型換気により、硬化中にガスが排出され、欠陥が防止され、最終製品の品質が向上します。. ↩

-

適切な硬化と材料の完全性を確保するために、熱硬化プロセスにおいて温度制御が重要である理由について説明します。. ↩

-

一般的な熱可塑性プラスチックと比較して、ベークライト成形時の特有の課題と考慮事項について説明します。. ↩

-

ベークライトなどの熱硬化性ポリマーが高応力用途で使用される理由を、その独自の特性とともに説明します。. ↩

-

均一な硬化と高品質の成形製品を実現する上での効率的な熱伝達の役割について学びます。. ↩

-

さまざまな材料に対して業界全体で使用されているさまざまな射出成形技術についての洞察を得ます。. ↩