射出成形1のペースの速い世界では、精度と効率が最重要です。しばしば見過ごされているが、カビのデザインの重要な側面の1つは、通気する。適切な通気口は、噴射プロセス中に空気とガスがスムーズに逃げることを保証し、火傷、ショートショット、表面の仕上げの不良などの欠陥を防ぎます。これにより、部分の品質が向上するだけでなく、生産速度2を、コストを削減します。このブログ投稿では、その原則、アプリケーション、技術的な詳細、およびベストプラクティスをカバーする、射出型のデザインの効率を発散する方法を検討します。

3つの換気により、空気とガスがプラスチック注射中にカビの空洞から逃げることができ、欠陥を防ぎ、部分の品質、生産速度、カビの寿命を改善します。

通気を理解することは、精度と効率が交渉不可能な自動車、医療機器、電子機器などの産業にとって非常に重要です。通気口の仕組みと、射出成形プロジェクトに不可欠な理由をさらに深く掘り下げましょう。

適切な通気は、射出成形サイクル時間を短縮します。真実

欠陥を引き起こすことなく、より速い噴射速度を有効にすることにより、通気は全体的な生産時間を短縮するのに役立ちます。

ベントは、大きな部品や複雑な部品にのみ必要です。間違い

特に高速注射または特定の材料が関与している場合、小型または単純な部品でさえ、通気から恩恵を受けることができます。

射出成形の通気は何ですか?

ベントは射出成形における重要なプロセスであり、溶けたプラスチックが空洞を満たすにつれて、閉じ込められた空気とガスが逃げることを可能にする、金型に小さな水路やギャップを作成することを伴います。適切な通気口がなければ、空気は閉じ込められ、バーンマーク、不完全な充填(ショートショット)、または表面仕上げの不十分な欠陥につながる可能性があります。ベントは、プラスチックがスムーズに流れ、金型を完全に満たすことを保証し、高品質の部品になります。

射出成形での通気は、空気とガスが小さなチャネルを通ってカビの空洞から逃げることを可能にするプロセスであり、火傷やショートショットなどの欠陥を防ぎます。

| ベント方式 | 説明 | アプリケーション |

|---|---|---|

| パーティング ラインのベント | 金型の別れのラインに沿ったチャネル。 | 最も一般的で、さまざまな業界で使用されています。 |

| エジェクターピンの通気口 | エジェクターピンの周りのクリアランスにより、空気が逃げることができます。 | 複雑なジオメトリに適しています。 |

| ベントピン | 通気用に設計された特殊なピン。 | エアトラップが発生しやすい地域で使用されます。 |

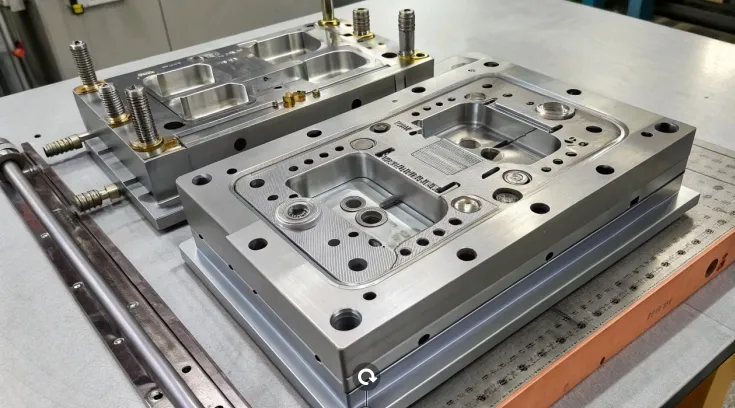

従来のベント

従来のベントは、通常、分割線に沿って、またはエジェクターピンの周りに沿って物理チャネルを使用して、空気を逃がします。これらの通気口は、プラスチックの漏れを防ぎながら空気を消すように慎重にサイズになっています(フラッシュ)。たとえば、自動車部品の生産では、より単純なジオメトリに適しているため、分割線の通気口はしばしば十分です。

真空通気

真空通気には、真空システムを使用して、カビの空洞から空気を積極的に除去することが含まれます。この方法は、軽度の欠陥でさえ受け入れられない医療機器などの高精度部品に特に役立ちます。真空ベントは、完全な空気除去を保証し、優れた部分品質につながります。

多孔質材料

一部のカビには、焼結金属などの多孔質材料が組み込まれており、ガスが通過しますが、溶融プラスチックをブロックします。この方法は、従来の通気口が困難な複雑な型に最適です。これは、複雑なコンポーネントのために電子機器の製造で一般的に使用されています。

射出成形の欠陥を防ぐためには、通気が不可欠です。真実

適切な通気は、閉じ込められた空気を排除し、バーンマークやショートショットなどの欠陥を減らします。

すべての通気方式は、カビの設計に等しく効果的です。間違い

さまざまな通気式方法が、特定の部分の形状、材料、および生産要件に適しています。

換気は射出成形効率をどのように改善しますか?

ベントは、部分品質を改善し、サイクル時間を短縮し、カビの寿命を延ばすこと4 。これらの利点を詳細に調べてみましょう。

ベントは欠陥6減らし、噴射速度を速くし、金型の維持を最小限に抑え、生産性の向上とコストの削減により、射出成形効率5を

欠陥の削減

閉じ込められた空気は、次のような欠陥の範囲を引き起こす可能性があります。

-

バーンマーク:圧縮された空気が加熱され、プラスチックを焦がすことによって引き起こされます。

-

ショートショット:エアポケットによる金型の不完全な充填。

-

表面仕上げが悪い:エアトラップは、不均一な表面や目に見える欠陥につながる可能性があります。

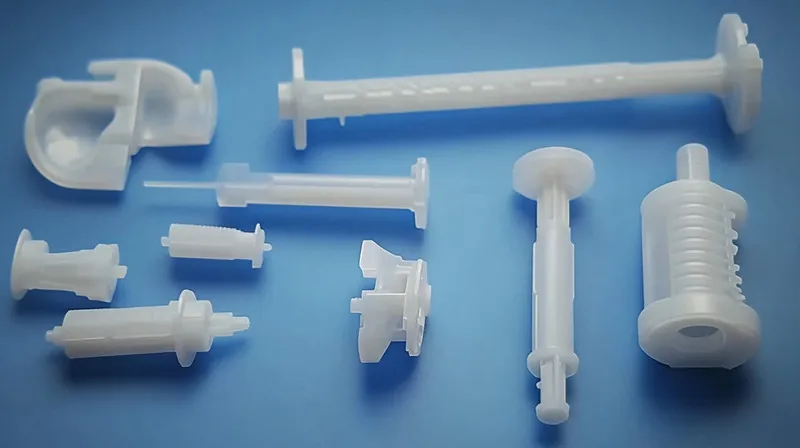

適切な通気はこれらの問題を排除し、一貫した高品質の部品を確保します。たとえば、医療シリンジの生産では、軽度の欠陥でさえ不妊を損なう可能性があり、換気が重要になります。

より速い噴射速度を有効にします

適切な通気口がなければ、空気が自然に逃げるために噴射速度を遅くする必要があり、サイクル時間が増加します。適切な通気口は、空気が急速に避難し、全体的な生産時間を短縮するため、より速い噴射速度を可能にします。これは、包装や消費財などの大量の産業で特に有益です。

金型の寿命を延ばす

閉じ込められたガスは、特にPVCなどの攻撃的なガスを放出する成形材料の場合、カビの表面に腐食や摩耗を引き起こす可能性があります。これらのガスが逃げることを許可することにより、通気するとカビの損傷が減少し、寿命が延び、メンテナンスコストが削減されます。

換気は、射出成形の生産コストを削減できます。真実

欠陥を最小限に抑え、生産を速くすることにより、換気は廃棄物を減らし、効率を高めます。

通気は金型の維持の必要性を排除します。間違い

通気は摩耗を減らしますが、通気口をきれいにし、最適なパフォーマンスを確保するためには、定期的なメンテナンスが依然として必要です。

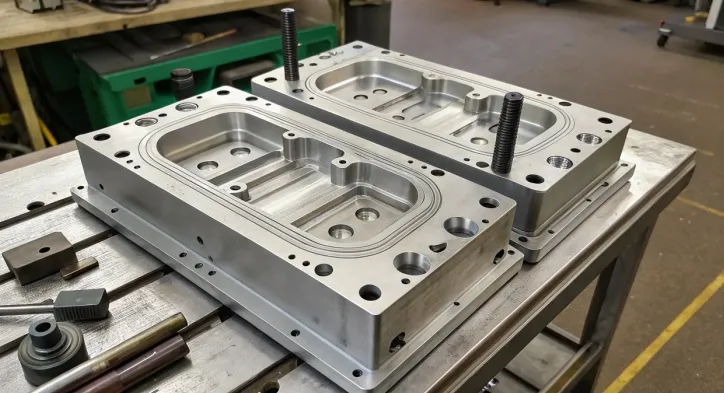

射出型の通気口を設計する上での重要なステップは何ですか?

効果的なベントを設計するには、部品の幾何学、材料、および生産条件を慎重に計画し、考慮する必要があります。以下は、通気設計プロセスの重要な手順です。

射出型のベントの設計の重要な手順には、エアトラップの位置7の識別、ベントタイプの選択、ベントサイズの決定、適切なメンテナンスの。

エアトラップの場所を識別します

通常、エアトラップは、プラスチックの流れが収束する領域または深いrib骨やボスに発生します。 Moldflowなどのフローシミュレーションソフトウェアを使用して、これらの場所を予測できます。たとえば、自動車のダッシュボードの型では、シミュレーションでは、空気が閉じ込められている可能性がある場所を明らかにし、通気口配置を導くことができます。

ベントタイプの選択

部品の複雑さに基づいて、設計者は適切な通気方法を選択します。

-

分割線の通気口:単純な幾何学の場合。

-

エジェクターピンの通気口:深い空洞のある部品用。

-

ベントピンまたは多孔質材料:複雑なデザインまたは高精度部品用。

ベントサイズの決定

ベントサイズは重要です。これは小さく、空気は十分に速く逃げません。大きすぎると、プラスチックが漏れる可能性があります(フラッシュ)。ベントの深さは通常、材料に応じて0.0005〜0.002インチの範囲です。たとえば、ナイロンは粘度が低いため、より小さな通気口を必要としますが、ポリカーボネートには大きな通気口が必要です。

| 材料 | 推奨ベント深度(インチ) |

|---|---|

| ABS | 0.001 – 0.0015 |

| ナイロン | 0.0005 – 0.001 |

| ポリカーボネート | 0.0015 – 0.002 |

| ポリエチレン | 0.0007 – 0.0012 |

適切なメンテナンスを確保します

通気孔は、時間の経過とともにプラスチックの残留物や破片で詰まる可能性があり、その有効性が低下します。最適な通気性パフォーマンスを維持するには、定期的な清掃と検査が不可欠です。たとえば、大量生産では、欠陥を防ぐために、定期的に通気口をチェックして洗浄する必要があります。

ベントサイズは、射出成形のすべての材料で同じです。間違い

さまざまな材料には、粘度とガス放出特性に基づいて特定のベントサイズが必要です。

フローシミュレーションソフトウェアは、ベント配置の最適化に役立ちます。真実

Moldflowなどのツールは、プラスチックの流れと空気の変位をシミュレートし、最適な通気場所を識別します。

ベントデザインの3つの重要な要因は何ですか?

効果的な通気設計は、ベント配置9 、ベントサイズ、および材料の互換性の3つの重要な要因にかかっています。これらの要因により、部品の品質を損なうことなく、空気が効率的に除去されることが保証されます。

通気設計の3つの重要な要因は、通気口の配置、ベントサイズ、および材料互換性10で、それらが合わせて効率的な空気除去と欠陥のない部品を保証します。

ベント配置

通気口は、流れの端や深い空洞など、空気が閉じ込められる可能性が最も高い場所に戦略的に配置されなければなりません。たとえば、スマートフォンのケースの型では、エッジの周りと薄い壁のある領域に通気口が配置され、エアポケットを防ぐことができます。

ベントサイズ

ベントのサイズ、特にその深さは重要です。浅すぎる通気口は、逃げるのに十分な空気を許しませんが、深すぎる空気はフラッシュを引き起こす可能性があります。最適なベント深度は、材料によって異なります。

-

低粘度材料(例:ナイロン):0.0005 - 0.001インチ。

-

高粘度材料(例:ポリカーボネート):0.0015 - 0.002インチ。

材質の適合性

異なるプラスチックは、成形中に異なる動作を異なります。 ABSやPVCなどの材料は、より多くのガスを放出し、追加の通気容量が必要です。逆に、ポリエチレンのようなガス放出が低い材料は、通気口が少ない場合があります。設計者は、ベント設計を計画するときにこれらのプロパティを考慮する必要があります。

ベントの配置は、欠陥の防止においてベントサイズよりも重要です。間違い

配置とサイズの両方が重要です。不適切なサイジングは、配置が最適であっても、フラッシュまたは不十分な空気除去につながる可能性があります。

材料特性は、通気要件の要件に大きく影響します。真実

ガス放出が高く、粘度が低い材料には、欠陥を防ぐためにカスタマイズされた通気戦略が必要です。

射出成形におけるベントの応用は何ですか?

特に精度と品質が重要な場合、さまざまな業界で通気が不可欠です。以下は、射出成形における通気のいくつかの重要なアプリケーションです。

自動車産業

自動車製造では、ベントは、ダッシュボード、バンパー、インテリアコンポーネントなどの複雑な部品の生産を欠陥のない生産を保証します。たとえば、適切な通気は、大きくて薄い壁の部品の火傷を防ぎ、美学と構造的完全性の両方を維持します。

医療機器

注射器、インプラント、診断機器などの医療機器には、厳格な規制基準を満たすために完璧な成形が必要です。ベントは、これらの重要なコンポーネントの機能または不妊を損なう可能性のあるエアトラップを排除します。

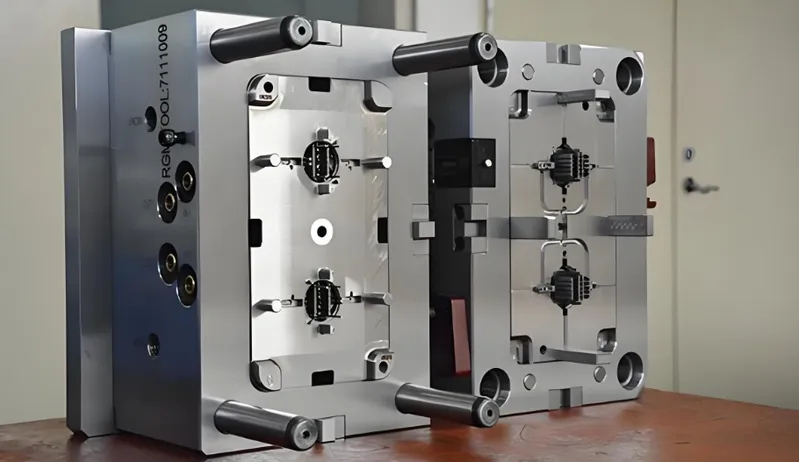

エレクトロニクス

エレクトロニクスでは、コネクタ、ハウジング、回路基板のコンポーネントなどの複雑な部品を生産するために、通気孔が不可欠です。これらの部品には、しばしば緊密な許容範囲と複雑な幾何学があり、欠陥を避けるために効果的な通気が不可欠です。

包装

特に高速生産ラインでのパッケージングアプリケーションの場合、ベントは品質を犠牲にすることなく、より速い噴射速度を可能にします。これは、エアトラップが不完全な充填につながる可能性のある薄壁の容器にとって特に重要です。

通気は、医療機器のような高精度産業にのみ必要です。間違い

精密産業では重要ですが、ベントは品質と効率を改善することにより、すべての射出成形アプリケーションに利益をもたらします。

適切な通気口は、パッケージングアプリケーションの生産速度を向上させることができます。真実

より速い噴射速度を可能にすることで、通気するとサイクル時間が短縮され、大量生産の生産性が向上します。

従来の通気口と真空通気の違いは何ですか?

従来型と真空通気の両方が、金型空洞から空気を除去することを目的としていますが、それらはアプローチとアプリケーションが異なります。これらの違いを理解することは、プロジェクトに適した方法を選択するための鍵です。

従来のベント13は、パッシブチャネルを使用して空気を逃がしますが、真空通気は真空システムを使用して積極的に空気を除去し、複雑または高精度部品14の。

従来のベント

従来のベントは、プラスチックが型を満たすと自然に空気を逃がすために、分割線やエジェクターのピンクリアランスなどのパッシブチャネルに依存しています。この方法は費用対効果が高く、自動車や消費財などのほとんどの標準アプリケーションに十分です。

真空通気

真空ベントは、外部真空システムを使用して、注射前および注射中にカビの空洞から積極的に空気を吸い出します。この方法は優れた空気除去を提供するため、医療や航空宇宙産業で使用されているものなど、深い空洞を備えた高精度部品やカビに最適です。

| ベント方式 | 利点 | 短所 |

|---|---|---|

| 従来の | 費用対効果が高く、実装が簡単です。 | 複雑な部品には十分ではないかもしれません。 |

| 真空 | 優れた空気除去は、欠陥を軽減します。 | より高いコスト、より複雑なセットアップ。 |

各メソッドを使用するタイミング

-

従来のベント:単純なジオメトリを備えた標準部品やコストが主な関心事である場合に最適です。

-

真空蒸散:医療や電子機器の製造など、欠陥予防が重要な複雑で高精度部品に最適です。

真空換気は、従来の通気換よりも常に優れています。間違い

真空ベントは優れた空気除去を提供しますが、より高価であり、より単純な部品には不要な場合があります。

ほとんどの射出成形アプリケーションには、従来の通気口で十分です。真実

多くの産業では、従来の換気は低コストで適切な空気除去を提供します。

結論

ベントは重要でありながら、しばしば射出金型の設計の見落とされがちな側面であり、一部の品質、生産効率、カビの寿命に直接影響します。注射プロセス中に空気とガスが逃げることができるようにすることにより、換気は欠陥を防ぎ、生産速度を高速化し、メンテナンスコストを削減します。自動車、医療、電子機器、パッケージングであろうと、適切な通気戦略を理解し、実装することは、射出成形操作を最適化するために不可欠です。

適切な通気は、欠陥を軽減し、生産をスピードアップし、カビの寿命を延ばすことにより、射出成形効率を向上させ、高品質で費用対効果の高い製造に不可欠にします。

ベントは、継続的な注意を必要とせずに、1回限りの設計上の考慮事項です。間違い

通気孔には、詰まりを防ぎ、時間の経過とともに一貫したパフォーマンスを確保するために、定期的なメンテナンスが必要です。

適切な通気設計への投資は、長期的なコスト削減につながる可能性があります。真実

欠陥を軽減し、生産効率を高めることにより、換気は廃棄物を最小限に抑え、収益性を高めます。

-

このリンクをたどることにより、射出成形の複雑さとさまざまな産業にとってその利点を発見してください。 ↩

-

製造プロセスを最適化するために、射出成形の生産速度に影響を与える重要な要因について学びます。 ↩

-

このリンクを探索して、通気がカビの効率を高め、射出成形プロセスの欠陥を防ぐ方法を理解してください。 ↩

-

金型寿命の延長について学ぶことで、コストを節約し、長期的に生産効率を向上させることができます。 ↩

-

射出成形効率を理解することは、生産プロセスを最適化し、コストを効果的に削減するのに役立ちます。 ↩

-

欠陥削減戦略を調査することで、製造業の製品品質と顧客満足度を高めることができます。 ↩

-

エアトラップの位置を理解することは、効果的なベント設計に不可欠であり、射出成形プロセスの品質と効率を確保します。 ↩

-

通気口の適切なメンテナンスは、一貫した生産品質を確保し、製造に費用のかかる欠陥を防ぐための鍵です。 ↩

-

効果的な通気設計には、ベント配置を理解することが重要であり、効率的な空気除去と高品質の部品を確保します。 ↩

-

材料の互換性は、さまざまなプラスチックが最適なパフォーマンスのためにカスタマイズされた通気戦略を必要とするため、効果的な通気の鍵です。 ↩

-

製造において高い基準を維持するために重要な欠陥のない生産を確保するための戦略を学びます。 ↩

-

競争上の優位性に不可欠な製造プロセスの優れた品質につながる可能性のあるベストプラクティスを探索してください。 ↩

-

このリンクを探索して、従来の通気孔とそのアプリケーションがさまざまな業界でどのように機能するかを理解してください。 ↩

-

航空宇宙や医療などの産業における高精度の部分とその重要性について学びます。 ↩