製造の世界では、完璧な透明な射出成形製品を作成することは芸術であると同時に科学でもあります。

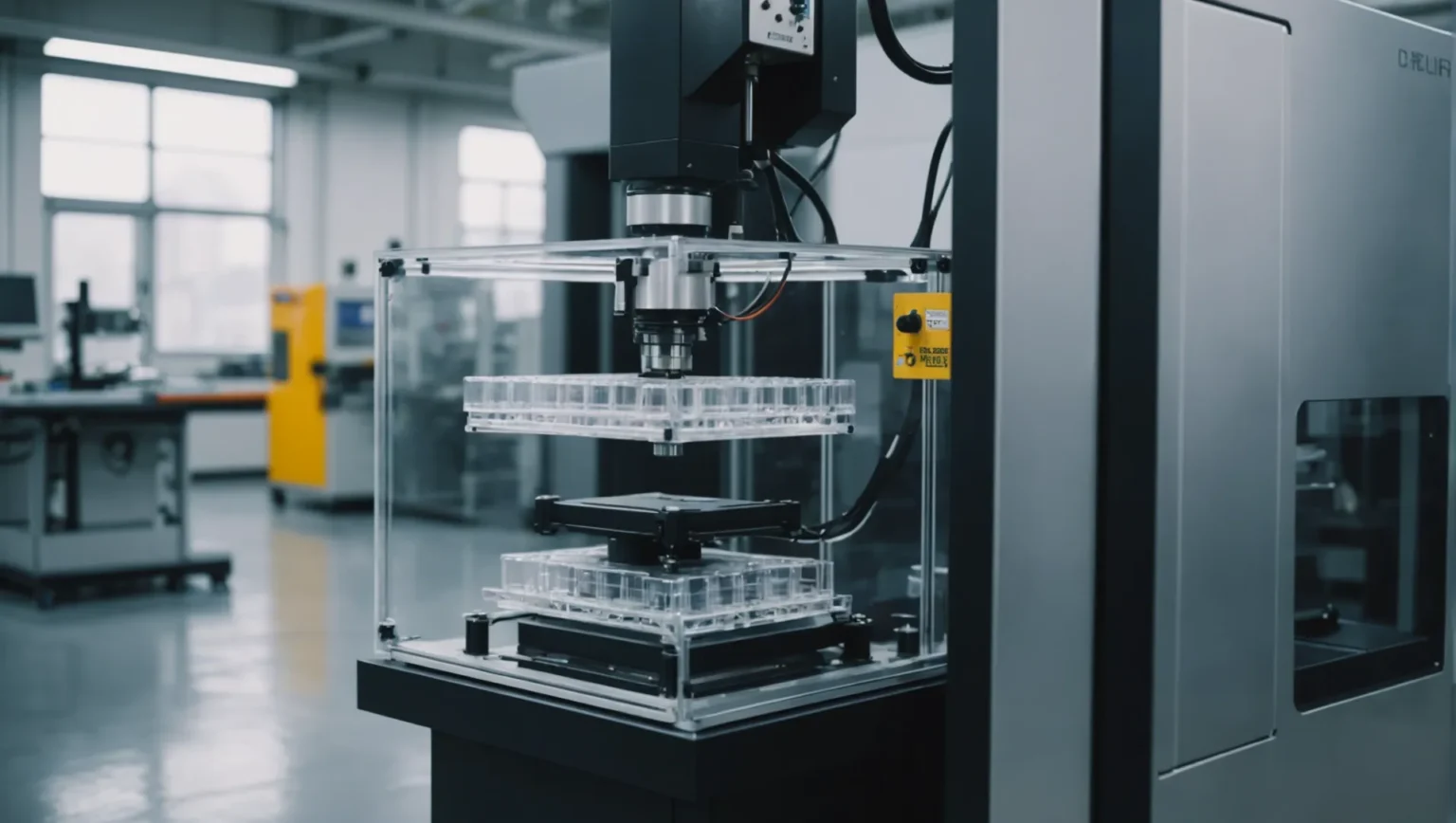

透明射出成形製品のプロセス制御の重要なポイントには、高純度の原材料の選択、金型設計の最適化、射出成形パラメーターの正確な制御、および効果的な後処理技術の導入が含まれます。

これらの基本戦略は成功への明確な道筋を提供しますが、各要素をより深く掘り下げると、最終製品の品質に大きな影響を与える微妙なテクニックが明らかになります。これらの要素の複雑なバランスを理解することで、製造能力が向上します。

高純度の原材料により製品の透明性が確保されます。真実

不純物は光を散乱させ、透明な製品の透明度を低下させます。

原材料の純度は透明性にどのように影響しますか?

透明射出成形の分野では、原材料の純度が製品の透明度と品質を決定する上で極めて重要です。

高純度の原材料により、光を散乱させる可能性のある不純物が最小限に抑えられ、射出成形製品の透明性と完全性が確保されます。優れた透明性を実現するには、不純物含有量を最小限に抑えたポリカーボネートなどの光学グレードの材料を選択することが不可欠です。

材料選択における純度の重要な役割

透明な射出成形品の製造においては、高純度の原材料の選択が重要です。原材料中の不純物は、光を散乱させ、曇りや目に見える欠陥などの望ましくない影響を引き起こすことで知られています。たとえば、透明性と耐久性で知られる光学グレードのポリカーボネート ( PC ) には、不純物レベルが 1 ppm 未満である必要があります。

光透過に対する不純物の影響

原材料内の不純物は光の透過を妨げる可能性があります。これらの乱れは歪みや視覚的欠陥として現れることが多く、最終製品の全体的な透明性に影響を与えます。

ポリカーボネートの例を考えてみましょう。微細な不純物でも曇りなどの欠陥が生じる可能性があり、レンズや保護シールドなど、鮮明な視認性が要求される用途では有害です。

ケーススタディ: 光学用途におけるポリカーボネート

光学やエレクトロニクスなど、透明性が重要な業界では、完璧な純度の原材料を選択することは交渉の余地がありません。たとえば、ポリカーボネート製の光学レンズは、透明度と精度を維持する必要があります。不純物による偏差があると、機能と性能が損なわれる可能性があります。

| 材料 | 不純物レベル | 応用 | 不純物の影響 |

|---|---|---|---|

| ポリカーボネート( PC ) | <1 ppm | レンズ、シールド | かすみ、透明度の低下 |

制御されたプロセスを通じて最適な透明性を実現

高純度の材料を選択するだけでなく、射出成形プロセス中に透明性を維持するには、加工パラメーターを正確に制御する必要があります。追加の不純物を導入することなく、シームレスな流れと適切な充填を確保することが重要です。

- 流動性制御: 温度と圧力を調整することで、メーカーは材料の流動性に影響を与えることができ、それによって欠陥の可能性を減らすことができます。

- 排気システム: 効率的な排気システムを備えた適切に設計された金型は、透明性に影響を与える気泡や縞の原因となる空気の閉じ込めを防ぎます。

物質の純度についての結論

原材料の純度に対する厳格な管理を理解して実装することは、見た目の品質に影響を与えるだけでなく、透明な製品の構造的完全性も強化します。材料の選択とプロセス管理において高い基準に取り組むことにより、メーカーは製品の優れた透明性とパフォーマンスを達成することができます。最適な材料純度基準の達成についてさらに詳しく調べるには、業界固有のガイドラインまたは専門家の推奨事項をここで1 。

高純度の材料により、製品内の光の散乱が軽減されます。真実

不純物は光を散乱させ、透明性に影響を与えます。高純度であればこれを最小限に抑えます。

ポリカーボネート中の不純物により透明性が向上します。間違い

不純物は曇りの原因となり、透明なアプリケーションの透明度を低下させます。

金型設計は品質管理においてどのような役割を果たしますか?

金型の設計は、透明射出成形品の品質と精度を確保する上で非常に重要です。

金型の設計は、製品の表面仕上げ、透明性、構造の完全性を決定するため、品質管理に大きな影響を与えます。気泡やシルバーストリークなどの欠陥を最小限に抑えるには、ゲート設計や排気システムなどの重要な要素が不可欠です。

ゲート設計の重要性

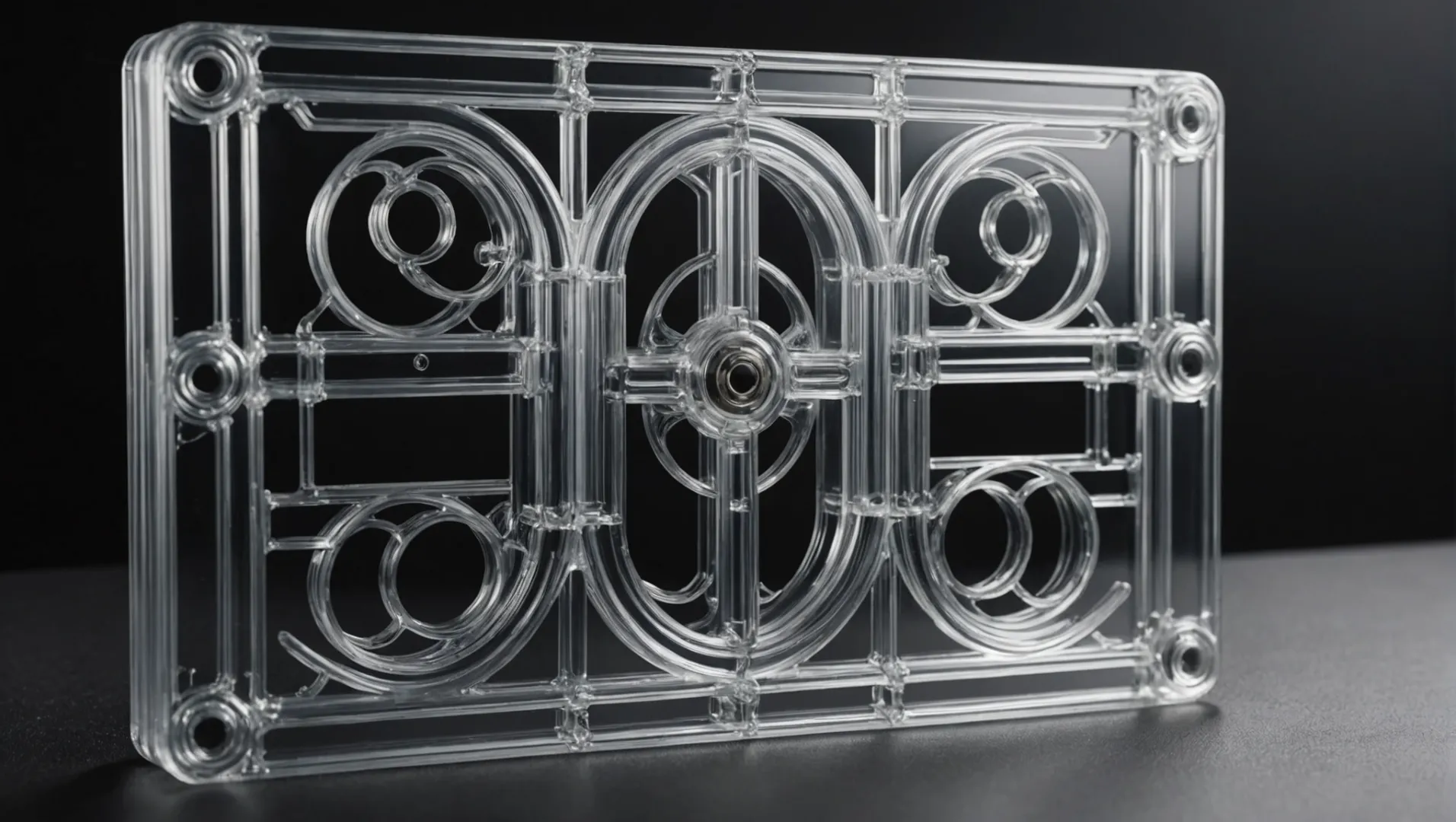

金型設計において、ゲートの位置とサイズは、最終製品の外観と品質を決定する上で極めて重要です。透明な射出成形製品の場合、視覚的な欠陥を最小限に抑えるゲート位置を選択することが重要です。たとえば、潜在ゲートまたはポイント ゲートを利用すると、製品表面のゲート マークの影響を大幅に軽減できるため、透明性が向上します。

これらの設計により、材料が金型キャビティ内にスムーズかつ均一に流れることが保証され、これは透明な製品の透明性を維持するために特に重要です。ゲートを適切に配置すると、圧力が均一に分散され、歪みや応力集中のリスクが軽減されます。

排気システムの役割

金型内の効率的な排気システムは、製品の品質を維持するために重要です。適切な換気がないと、金型内に空気が閉じ込められると、気泡やシルバーストリークなどの欠陥が発生し、透明性が著しく損なわれる可能性があります。パーティング面またはスライダーに効果的な排気溝を備えた金型を設計することで、空気が妨げられることなく迅速に逃げることができます。

効果的な排気システムは、製品の美的品質を維持するだけでなく、空隙や弱点を防ぐことで構造の完全性を高めます。適切な排気システム設計2、製造エラーを大幅に削減し、製品全体の品質を向上させることができます。

金型設計とプロセスパラメータの統合

金型設計は単独では機能しません。最適な結果を達成するには、他のプロセス制御パラメータと統合する必要があります。一貫した品質管理を確保するには、射出温度、圧力、速度などの要素を金型の仕様と一致させる必要があります。

たとえば、高速射出用に設計された金型は、乱流や不要な応力を引き起こすことなく、急速な材料の流れに対応できる必要があります。同様に、収縮や歪みなどの問題を防ぐために、圧力設定をゲート設計に一致させる必要があります。これらの統合3、総合的な設計アプローチを通じて優れた品質管理を達成するためのより深い洞察が得られます。

ゲートの設計は成形品の透明性に影響を与えます。真実

適切なゲート設計により視覚的な欠陥が軽減され、透明性が向上します。

排気系は製品の品質には関係ありません。間違い

効率的な排気システムにより、気泡やシルバーストリークなどの欠陥を防ぎます。

射出成形パラメータが成功に重要なのはなぜですか?

透明射出成形の分野では、成功するには精度が最も重要です。

射出成形パラメータは材料の流れ、冷却速度、最終製品の品質を決定し、透明性と機械的特性に大きな影響を与えるため、成功には非常に重要です。

射出成形パラメータを理解する

温度、圧力、速度などの射出成形のパラメータは、プロセスの結果を決定する上で極めて重要です。最適な結果を確保するには、各パラメーターを細心の注意を払って制御する必要があります。

温度制御

- 射出成形温度:原料が適切に金型に充填されるように十分に溶解するように、温度を正確に管理する必要があります。透明な製品には高温が必要なことがよくありますが、過度の熱は分解を引き起こし、透明性と品質を損なう可能性があります。

圧力調整

-

射出圧力:成形時に溶融材料にかかる力を指します。収縮や気泡などの欠陥を防ぐには高圧が必要ですが、製品の透明性に影響を与える可能性のある内部応力を避けるためにバランスを保つ必要があります。

-

保持圧力と保持時間:最初の成形後、保持圧力により寸法安定性が確保されます。透明性を維持しながら内部応力を防ぐには、材料の特性に応じてこれを調整する必要があります。

速度とタイミングの調整

-

射出速度:フローマークやシルバーストリークを最小限に抑えるために、透明な製品の場合は通常、遅い速度が推奨されます。ただし、遅すぎると収縮などの欠陥が発生する可能性があるため、バランスのとれたアプローチが必要です。

-

冷却速度:急速に冷却すると、表面に反りや凹凸が生じる可能性がありますが、ゆっくりと冷却すると応力が緩和され、透明性が向上します。

パラメータの相互作用

透明な射出成形製品の成功は、これらのパラメーターの微妙なバランスにかかっています。 1 つのパラメータを変更すると、他のパラメータの調整が必要になることがよくあります。たとえば、射出速度を上げると、材料の流動性を維持するために温度の上昇が必要になる場合があります。

パラメータテーブルの例

| パラメータ | 透明な製品要件 |

|---|---|

| 温度 | 標準よりも高い。高すぎるのを避ける |

| プレッシャー | 注意深くストレスをコントロールすればより高い |

| スピード | 欠陥を避けるために遅くなる |

| 冷却 | 反りを防ぐバランス調整 |

これらのパラメータを理解して制御することで、メーカーは望ましい透明度と強度を備えた高品質の透明製品を製造できます。最適な射出成形条件4 の設定に関する詳細なガイドラインについては、専門リソースを参照してください。

結論

これらのパラメータを完璧にするには慎重な実験と調整が必要ですが、それらを習得することでシームレスな生産プロセスと優れた製品品質が保証されます。このバランスは、透明射出成形を成功させるための重要な要素です。

温度が高いほど成形時の透明性が向上します。真実

温度が高いほど材料がより良く溶け、透明性が高まります。

急速冷却により常に製品の透明度が向上します。間違い

急速に冷却すると製品が歪み、透明度が低下する可能性があります。

後処理によって製品の品質はどのように向上するのでしょうか?

透明射出成形製品の可能性を最大限に引き出すには、効果的な後処理技術が必要です。

アニーリングや研磨などの後処理技術は、透明射出成形製品の機械的特性、透明性、全体的な品質を向上させるために非常に重要です。

製品品質におけるアニーリングの重要性

アニーリングは、製品を特定の温度に加熱して内部応力を軽減する重要な後処理方法です。このプロセスにより、製品の透明性が高まるだけでなく、機械的特性も向上します。たとえば、ポリカーボネート ( PC ) 製品をアニーリングする場合、温度は製品の使用温度を超える必要がありますが、変形を避けるために注意深く監視する必要があります。この温度で費やす時間は製品の厚さとサイズによって異なり、応力が適切に緩和されることが保証されます。

アニーリングの利点は応力除去だけにとどまりません。アニーリングプロセスを最適化することで、メーカーは亀裂や反りなどの欠陥の可能性を減らし、より堅牢な最終製品を得ることができます。

研磨: 透明性と滑らかさへの道

研磨も、透明射出成形品の表面品質に大きな影響を与える重要な後処理技術です。機械研磨5または化学研磨によって達成することができる

-

機械研磨:この方法では、サンドペーパーや砥石などの研磨材を使用して製品の表面を滑らかにします。これは、製品の見た目の魅力や性能に影響を与える可能性のある小さな欠陥を取り除くために非常に重要です。

-

化学研磨:このアプローチでは、化学溶液を使用して表面を侵食して研磨し、より細かい仕上げを実現します。光学グレードの製品でよく求められる、高レベルの透明性と平滑性を実現するのに特に役立ちます。

どちらの方法も、成形中に発生する可能性のある表面欠陥を除去するのに役立ち、それによって製品の全体的な外観と機能が向上します。

後加工で製品の耐久性を向上

後処理は、美観を向上させるだけでなく、射出成形品の耐久性を高める上でも重要な役割を果たします。例えば、研磨中に応力により破壊点となる可能性のある微細な傷が除去され、製品の寿命が延びます。

さらに、これらの技術は、製品が長期間にわたってその形状とサイズを維持することにより、寸法安定性を維持するのに役立ちます。このような安定性は、精度と信頼性が交渉の余地のない用途では非常に重要です。

結論: 後処理を製造プロトコルに統合する

アニーリングと研磨を製造プロセスに組み込むことで、厳しい業界基準を満たす高品質の透明射出成形製品の生産が可能になります。これらの技術を理解して適用することで、メーカーは優れた透明性と美観だけでなく、耐久性と性能も向上させることができます。

アニーリングにより成形品の透明性が向上します。真実

アニーリングにより内部応力が緩和され、透明性が高まります。

化学研磨では研磨材を使用して平滑化します。間違い

化学研磨では、研磨剤ではなく溶液を使用して平滑化します。

結論

これらの重要なポイントをマスターすることで、メーカーは優れた透明性と製品の完全性を達成し、品質の基準を設定することができます。

-

製造において高い材料純度を達成するためのガイドラインを探ります。: この熱可塑性樹脂の技術概要で、射出成形設計に適切な材料を選択する方法を学びましょう。 ↩

-

効果的な排気システムが一般的な成形欠陥をどのように防止するかを理解します。: 5. キャビティ内に大量のガスが存在すると、充填速度が低下し、成形サイクルに影響を及ぼし、生産性が低下する可能性があります。 ↩

-

設計をパラメータに合わせることで製品の品質がどのように向上するかを学びましょう。: 欠陥を回避するための射出成形プロセスの最適化における 8 つの重要なパラメータ · 1. 温度制御: · 2. 射出速度: · 3. 冷却時間:。 ↩

-

正確な成形条件を設定するための詳細なガイドラインを確認してください。: 透明プラスチック射出成形によく使用される材料には、アクリル、HDPE、ポリカーボネート、PEI などがあります。 SPI-A2 は、次の用途に最適な表面仕上げです。 ↩

-

表面の平滑性と透明性を高めるための効果的な方法を発見します。研磨は、化学研磨、機械流体研磨、電解研磨、さらには研磨研磨など、さまざまな方法で行うことができます。 ↩